官地礦TDS 智能選矸及充填開采應用情況

智 力

(山西焦煤集團有限責任公司官地煤礦,山西 太原 030022)

官地礦隸屬于山西焦煤集團西山煤電公司,礦井核定產能3.9 Mt/a。礦井每年矸石排放量為120萬t 左右,受矸石處理費及場地影響,矸石排放已經成為制約全礦發展的瓶頸。目前官地礦地面建有一座設計規模為3.0 Mt/a 的洗煤廠,采用動篩排矸系統,存在故障率高、穩定性差、分選精度低、維護成本高等一系列缺點,需要建設井下選矸系統,實現井下矸石回填不外排,解決制約礦井發展的矸石排放問題。

1 井下煤矸分選工藝分析選擇

1.1 井下跳汰工藝

機械動篩跳汰機是以水為介質,通過動篩體將物料床層松散、揚起、沉降實現煤矸分離的,其分選粒度范圍在300~50 mm,洗矸中帶煤量在5%~9%,設備事故率較高,需要經常維修維護。動篩排矸系統在井下需要用水,整個工藝系統較為復雜,巷道工程量也比較大[1-2]。從目前應用情況看,動篩跳汰工藝不適于在井下推廣使用。

1.2 井下重介淺槽工藝

重介淺槽分選機是利用阿基米德原理對煤炭進行分選的設備。由于懸浮液比重大于水(稱為重介質),而且可以根據不同要求的煤質進行調整,井下淺槽排矸系統復雜,體積龐大,需要用水和重介質,重介質需要從地面運輸至井下,整個系統需要消耗大量水和介質,運行維護工作量大,運營成本較高。

1.3 井下TDS 智能干選預排矸工藝

TDS 智能干選系統,其原理通過X 射線和圖像識別技術,針對不同的煤質特征建立與之相適應的分析模型,通過大數據分析,對煤與矸石進行數字化識別,最終通過智能排矸系統將矸石排出。目前該系統廣泛應用于地面洗煤廠和井下原煤系統排矸,可實現對塊原煤無水干法分選,矸石帶煤率小于3%,分選精度接近淺槽,遠高于動篩、跳汰及其他干選設備。該設備系統簡單,不用水,無需介質處理系統,可實現無人值守,設備外形為長條狀,有利于在井下布置。

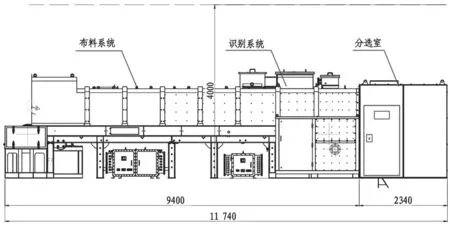

TDS 智能干選系統主要包括給料、布料、識別、執行幾大主要系統,以及供風、除塵、配電、控制等輔助系統,其設備布置如圖1。

圖1 TDS 智能干選機設備圖(mm)

通過對井下TDS 智能排矸工藝與其他排矸工藝的比較分析,結合礦井生產實際情況,選擇井下建立TDS 智能干選系統較為合理,可有效地促進礦井生產,提升礦井產能,能夠提高原煤品質,提升經濟效益。

2 井下充填工藝分析選擇

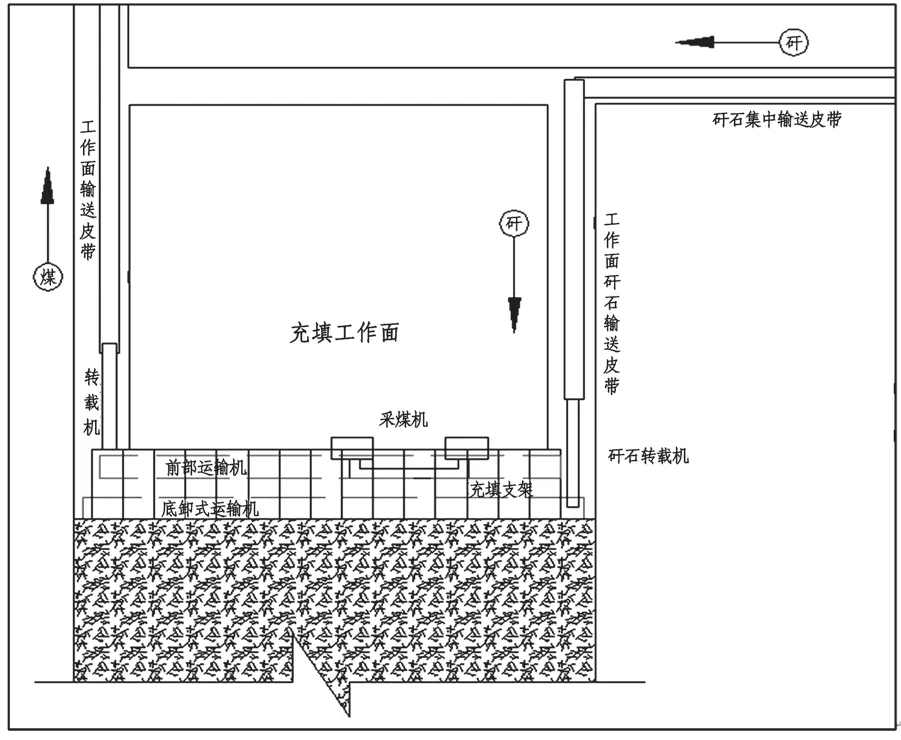

2.1 原矸架后綜合機械化充填開采技術

該技術是將井下或地面矸石或其他固體廢棄物破碎成符合充填要求的粒徑,運輸至采空區進行充填。該充填工藝根據輸料方式為:采用帶式輸送機配合多孔底卸式刮板輸送機輸送技術,即把矸石通過運矸帶式輸送機轉載至充填支架下方的多孔底卸式刮板輸送機,通過卸料孔卸至采空區[3-4],如圖2。

圖2 原矸架后綜合機械化充填開采技術

2.2 巷式充填(連采連充)

巷式充填采煤是在傳統采煤法生產系統的基礎上,通過綜掘機開掘工作面兩巷之間的聯絡巷進行掘巷采煤,聯絡巷貫通后利用矸石充填,同時掘進另外一條聯絡巷,實現“掘巷采煤,逐巷充填”的充填開采方法。該技術具有系統簡單、投資低、效率高、覆巖移動控制效果好等優點,尤其適用于矸石充填置換邊角煤。

2.3 膏體風動輸送矸石充填

風力泵送矸石充填是利用風力輸送裝置,將破碎至一定粒度后的固體廢物膏體通過風力輸送管路輸送至工作面架后采空區實現充填。風力輸送系統采用正壓輸送方式,物料從上游輸送機等輸送系統落入供料單元及管道中,利用壓縮空氣作為動力來源,將輸送物沿管路輸送到目的區域,達到輸送要求。

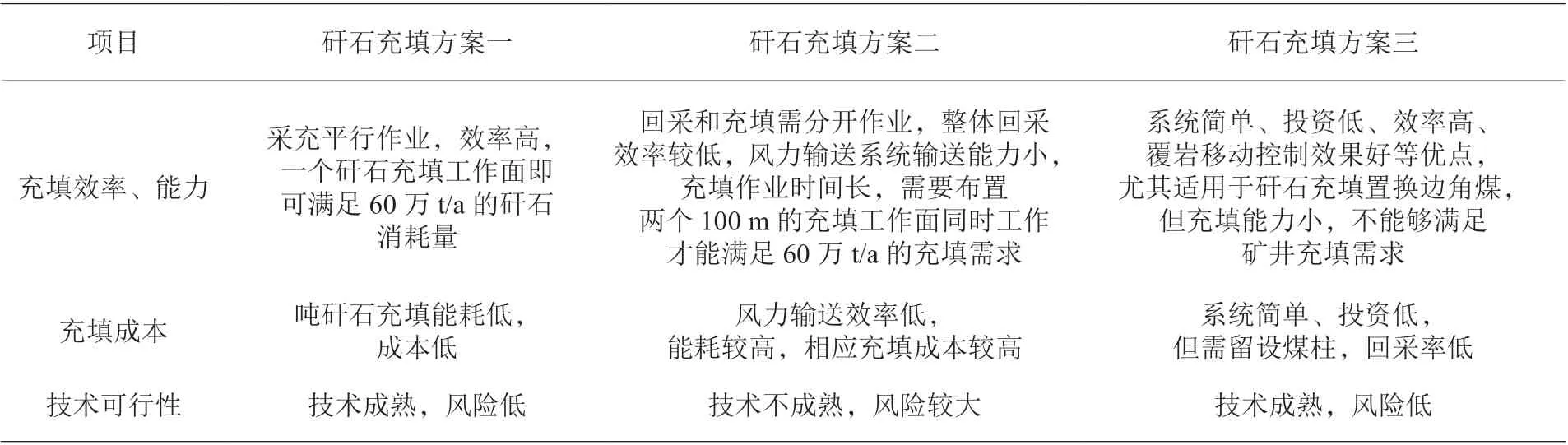

2.4 矸石充填方案對比

通過對三種充填方案進行效率、成本、技術可行性對比,見表1,充填方案一在充填效率、成本及技術可行性上均有較大優勢,選用該方案作為井下矸石智能分選系統選后矸石處理方式。

表1 矸石充填方案對比

3 井下矸石智能分選位置

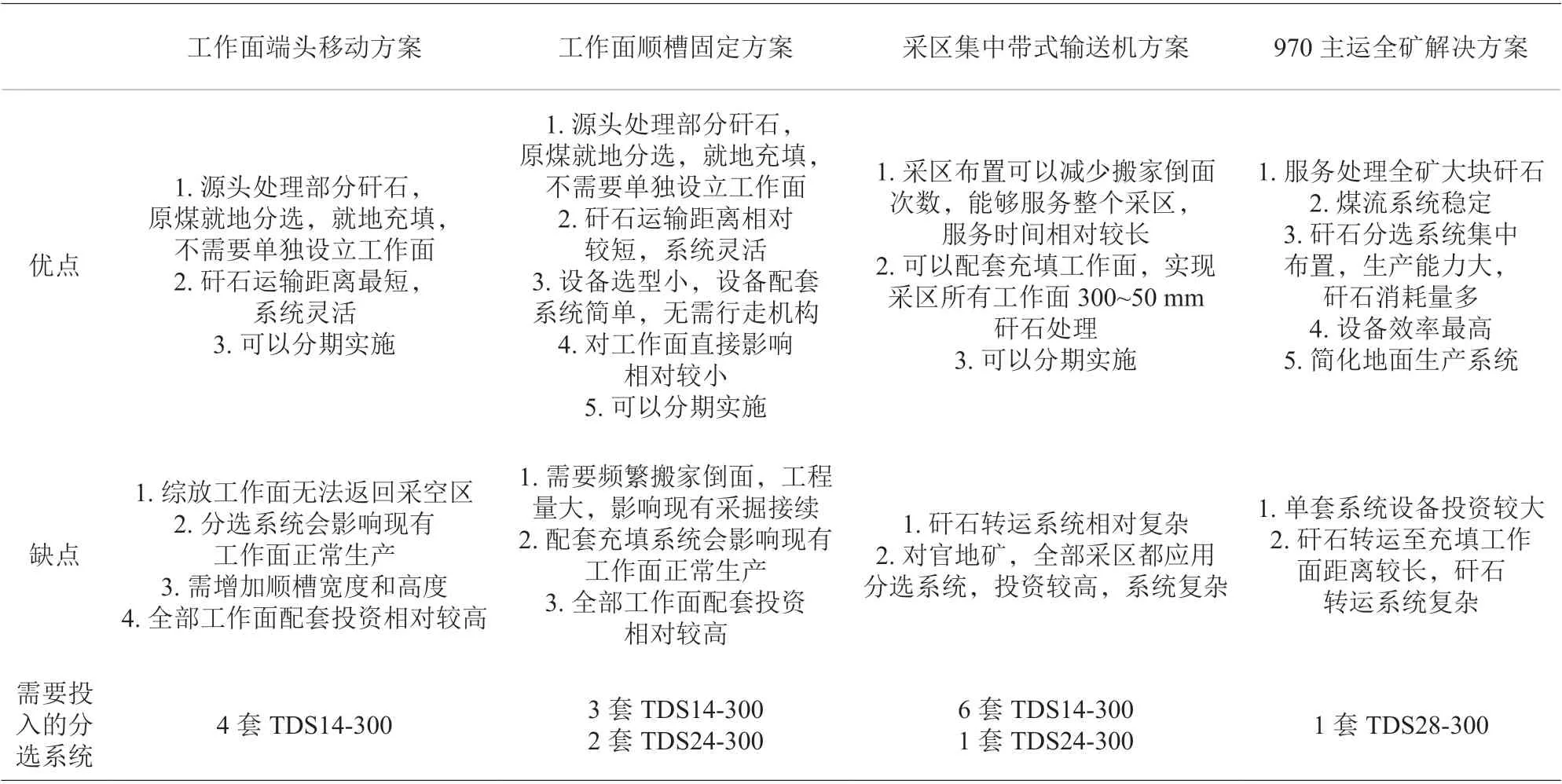

井下TDS 智能干選機可布置在礦井主運系統、采區集中運輸系統、工作面順槽或端頭。結合官地礦井現有情況,在井下年排矸量相同的情況下,同時秉著集中分選集中處理的原則,綜合判斷在礦井970 主運帶式輸送機機尾附近布置TDS 智能干選系統,設備投入最少,系統最為簡單經濟。各分選位置對比情況見表2。

表2 井下矸石智能分選位置優缺點對比

井下矸石智能分選系統設置在970 主運帶式輸送機機尾附近,在南翼與970 主運匯集煤倉后370 m 處設置井下TDS 智能分選系統對全礦+50 mm 原煤進行分選排矸。

4 技術經濟分析與評價

排矸成本主要由排矸地面費用、治矸費用、矸石場占地費、地面塌陷土地復墾費、水土保持補償費和資源價款費用組成,見表3。

表3 近六年礦井矸石量及煤炭產量和治理費用情況

由表3 可知,根據該礦井2014—2019 年產量、排矸量及實際排矸成本,估算地面排矸費用為25.54 元/t,若井下選矸能力達60 萬t/a,可減少費用1 532.4 萬元。

5 結論

(1)TDS 智能干選系統,可實現對塊原煤無水干法分選,矸石帶煤率小,分選精度高,系統簡單,無需介質處理系統,適宜在煤礦井下使用。

(2)架后綜合機械化充填技術具備可平行作業、效率高、能耗低、技術成熟等優點,可作為井下矸石智能分選系統選后矸石處理方式。

(3)通過對不同安設地點對比,官地礦將井下矸石智能分選系統設置在970 主運帶式輸送機機尾附近,取得明顯的經濟效益。