忻州窯礦礦井提升機變頻調速控制系統設計研究

周麗霞

(晉能控股集團忻州窯礦,山西 大同 037000)

1 概況

忻州窯煤礦位于大同市西南方向,地勢由西北向東南傾斜,井田面積17.4 km2,儲量約為7800 萬t,年開采能力為230 萬t 左右。JTP-500 型礦井提升機安裝于2011 年,人工就地控制,通過切換串接在轉子側電阻的能耗制動方法來提升運行速度。由于缺少運行狀態監測系統,無法自動識別系統故障隱患,系統穩定性和安全性差,且能耗制動方法無法精準控制提升機運行速度。設計變頻調速控制系統實現遠程集中自動控制,增強系統安全穩定性和調速節能精準性。

2 系統架構設計

礦井提升機變頻調速控制系統主要實現提升機集中控制、運行保護和變頻調速等功能,系統整體框架圖如圖1,主要包括高壓配電系統、高壓換向電制動切換系統、制動系統、控制系統與變頻調速系統。

圖1 礦井提升機變頻調速控制系統框架圖

(1)高壓配電系統

高壓配電系統設置雙路10 kV 供電電源,兩路高壓電設置互鎖關聯,設自動和手動切換裝置,保證在一路斷電或檢修時,能手動或自動快速切換到另一路供電。高壓配電柜內裝設過流、欠壓和短路等保護裝置以及電量計量儀器儀表,主要為系統的提升機單元和高壓變頻器提供安全穩定電源。

(2)高壓換向電制動切換系統

切換系統主要對提升機的電機轉向進行控制,實現提升機的下放和提升作業[1]。切換系統的控制信號由主控臺發出,換向制動切換系統按照設定程序控制電機執行正向和反向運轉以及制動電源與工頻高壓電源切換。高壓電機換向系統設置電氣和機械雙重閉鎖功能。

(3)制動系統

制動系統是提升機控制系統的安全保障單元[2]。為保證制動系統的穩定在線,避免由于控制需求切換電源導致的制動系統失效,同時考慮到系統高壓對電源的電磁干擾影響,采用獨立直流供電模式[3]。

(4)控制系統

作為提升機控制系統的核心結構,控制系統包括現場設置的各類狀態監測傳感器、信號傳輸通訊、主控臺數據處理模塊(PLC)以及顯示和其他終端設備等,完成提升機狀態監測、邏輯判斷、控制指令輸入和輸出、參數終端顯示等。

(5)變頻調速系統

變頻調速是調速控制系統的關鍵,主要通過對逆變電路輸出的電壓幅值與頻率進行控制調節[4],完成提升機電機的速度控制。

3 系統主要硬件選型

(1)PLC 選型

提升機調速控制系統以西門子S7-400 為主控制器,S7-300 為輔控制器,保證系統的整體數據傳輸速度和數據處理能力,配置見表1。

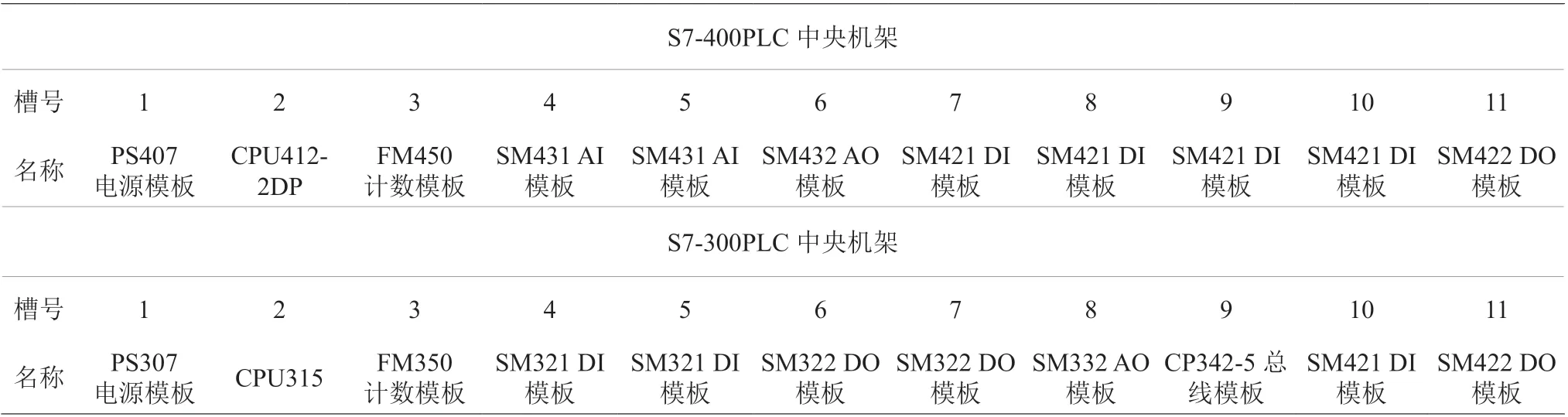

表1 PLC 配置表

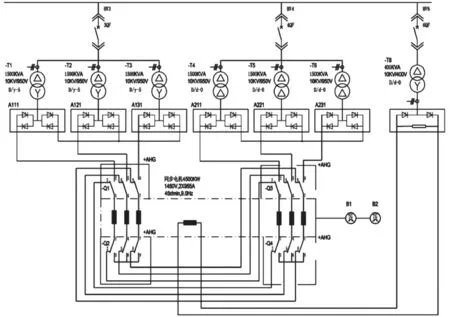

(2)變頻器的配置

系統選擇交-交變頻器實現提升機速度調節,變頻器的功率單元采用6 脈動和12 脈動切換的方式,主回路電路圖如圖2,依靠Q1-Q4 四個切換開關完成脈動運行方式切換,各組分別與同步電動機的雙繞組線圈連接,一組三相變流器A111、A121、A131 由△/Y 接法的定子變壓器T1、T2、T3 進行供電,另一組三相變流器A211、A221、A231 由△/△接法的定子變壓器T4、T5、T6 進行供電。每臺定子變壓器上加裝電流互感器,用以檢測輸出電流,在變壓器旁設置過流保護檢測裝置,用以檢測三相不平衡電流[5]。

圖2 交-交變頻器主回路電路圖

變頻控制電路主要包括:① 運算電路。利用空間矢量理論將所測電流電壓值運算得出異步電機實際輸出轉矩及轉速,采用與設定的相關值對比方式,通過邏輯運算得出控制提升電機電路的頻率和電壓值,并輸出控制信號[6]。② 驅動電路。根據運算電路邏輯運算結果實現控制元件動作。③ 速度檢測電路。通過轉速傳感器對提升機電機運行速度實時檢測[7]。④ 電流電壓檢測電路,是提升機電機的電壓電流反饋電路。⑤ 保護電路。檢測到系統過流、欠壓和短路等,進行電路保護處理,主要針對電機和變頻器逆變電路進行保護[8]。

4 系統軟件設計

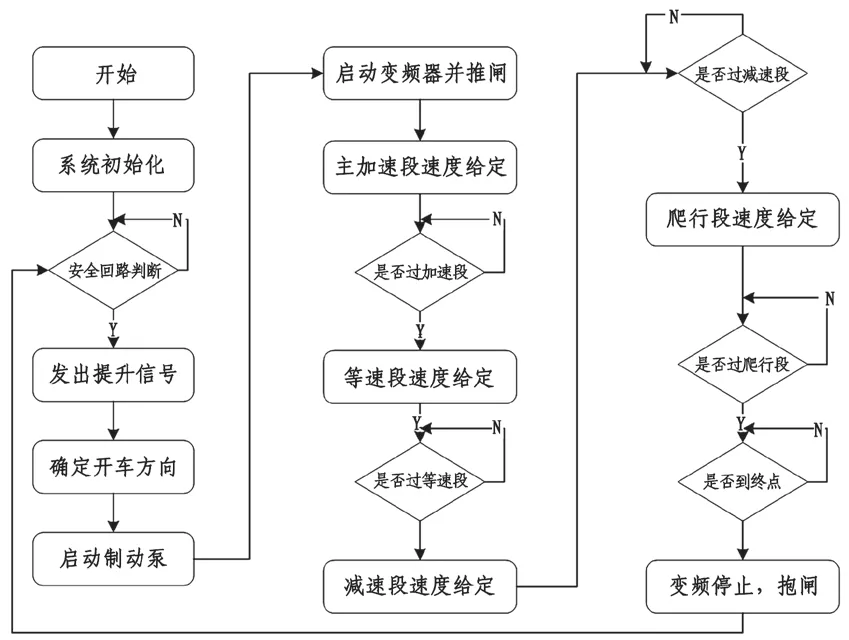

(1)變頻調速程序設計

變頻調速控制系統以西門子S7-400 和S7-300為核心控制器,程序設計通過西門子step7 軟件完成提升機運行控制、調速控制、故障診斷、聯鎖控制以及記錄查詢等功能,實現數字量信號和模擬量信號的輸入和輸出。系統運行模式分為應急、低速、手動、主動四種,如控制系統檢測到故障信息,且能夠確認故障點,系統會自動跳轉到低速運行,將提升機速度控制在0.5 m/s;一旦檢測到重大故障,則啟動應急控制模式。變頻調速控制流程如圖3。

圖3 變頻調速控制流程圖

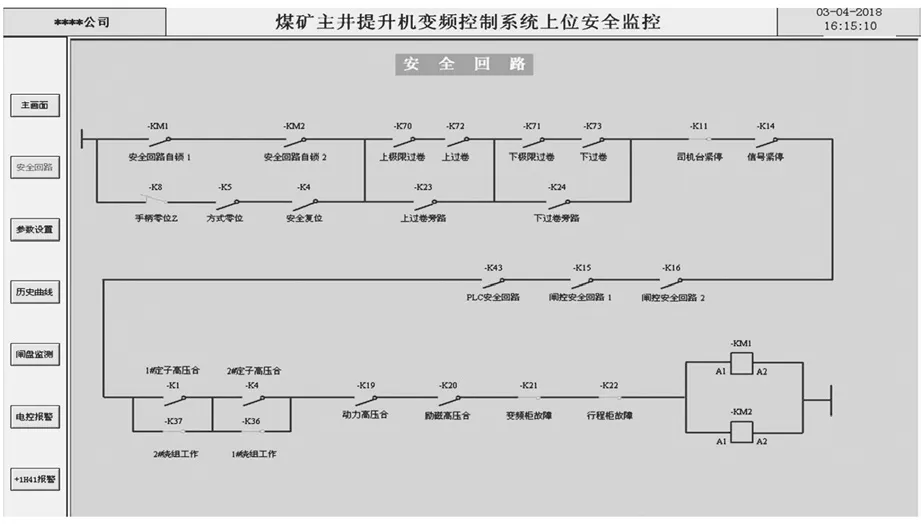

(2)安全回路控制邏輯

圖4 為系統的安全回路邏輯控制界面。系統啟動時,系統通過監測判斷,對各開關進行狀態判斷,正常即閉合,不正常則斷開。按照下圖回路控制邏輯進行回路安全結果判定,按照判定結果,系統執行啟動或安全故障報警等動作。

圖4 系統安全回路邏輯控制界面

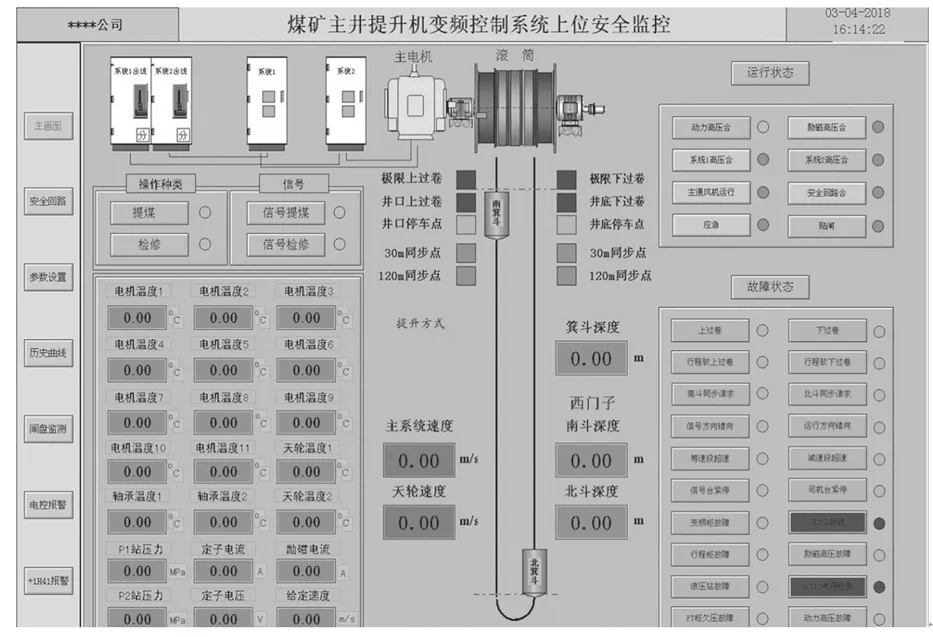

(3)上位機軟件設計

系統上位機主界面如圖5,主要顯示提升機運行狀態、電機溫度、主系統速度、天輪速度、箕斗深度和設備故障信息等,為監控人員實時顯示系統各項監測信息。界面左側設計安全回路、參數設置、歷史曲線、閘盤監測、電控報警等查詢和控制分界面引導按鈕。

圖5 變頻調速控制系統上位機主界面

5 應用效果

為了檢驗設計的提升機變頻調速控制系統的控制和調速效果,忻州窯煤礦設計工程試驗,模擬提升機故障,檢測系統的故障診斷準確性和故障下邏輯控制有效性;進行提升機速度與行程控制試驗,檢測系統的變頻調速功能。

(1)過卷超限故障試驗

在提升機運行過程中,手動控制系統減速,上現場廣播觸發“提升系統減速,請注意”語音播報;提升機系統繼續運行,人為觸發極限過卷保護開關,上位機自動跳轉故障報警界面,“行程軟上過卷”報警燈亮,同時提升機系統現場緊急剎車,觸發故障報警警鈴。

(2)監測數據試驗

記錄上位機電流、電壓、溫度等數據,利用監測儀器儀表進行現場測量后對比,各傳感器監測數據與現場實際數據基本相同,最大誤差不超過1.5%,能夠滿足系統的精度設計要求。采用step7 軟件,修改軸承溫度,監測參數程序報警閾值和急停控制信號輸出閾值,使當前系統監測數據分別超出程序設定閾值,系統在監測數據超過報警閾值但未超過急停動作報警時,只在上位機提示軸承溫度高報警,并發出聲光報警信號;在監測數據超過急停動作報警時,控制提升機剎車急停,并觸發故障報警警鈴。

(3)提升機速度與行程控制試驗

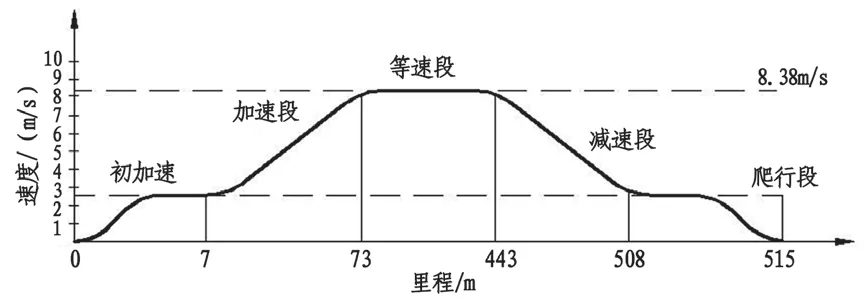

忻州窯煤礦當前服役的JTP-500 型提升機行程約為515 m,在調速系統中設定全行程運行速度調速控制試驗,根據速度監測傳感器監測的數據繪制速度如圖6。① 初加速控制:運行前4 m 為電機初始加速里程,速度持續增加到2.5 m/s;② 加速控制:7~73 m 里程系統控制電機加速,速度從2.5 m/s 平穩增加到8.38 m/s;③ 定速控制:控制電機在73~443 m 里程定速運行,檢測系統定速控制穩定性,期間電機速度穩定8.38 m/s;④ 減速控制:在443~508 m 里程變頻控制電機減速,速度降低為2.5 m/s;⑤ 爬行速度控制:最后里程模擬提升機爬行運行速度,系統剎車平穩降速。

根據行程變頻調速控制試驗圖可以看出,變頻調速系統能夠按照控制需求,精準控制提升機運行速度,且整個調速過程平穩,速度曲線過渡平滑。

圖6 變頻控制提升機速度圖

6 結語

(1)遠程調速系統包括高壓換向電制動切換系統、制動系統、控制系統以及變頻調速系統,采用傳感器采集運行參數,經邏輯計算判斷,輸出提升機控制指令,完成提升機系統啟停、故障報警或剎車停機等動作;

(2)對主控和備用PLC 選型,設計安全回路控制邏輯,測試行程與速度關系,采用組態軟件WINCC 設計上位機操作界面,并完成了功能測試。