在役三通力學性能無損檢測與評價方法研究

賈海東 徐烈 曹俊 王昕 祖越 康紅勃 馬衛鋒

1國家管網西部管道公司

2中國石油集團工程材料研究院有限公司

3國家管網集團北京管道有限公司

4西安高新技術產業開發區環境保護局

隨著國家油氣管道建設進入高速發展階段,石油天然氣用管件也趨于向高強度和高性能的方向發展。以大口徑三通為例,主要通過熱擠壓成型,需多次加熱和冷卻,最后進行淬火+回火的熱處理[1]。管件的制造工藝復雜,惡劣的服役環境會引起天然氣站場管件失效甚至發生事故[2]。現行管件標準僅對管件成形的制造工藝給出了較粗的規定,主要是不允許有害缺陷的出現,力學性能的規定僅針對抽樣破壞性檢測結果,對管件的制造工藝未做規范化和程序化的規定。對管件的熱處理,GB/T 12459—2005《鋼制對焊無縫管件》標準只要求CrMo 鋼和不銹鋼熱加工成形及碳鋼最終成形溫度<750 ℃時需要進行管件熱處理;而對其他鋼材和制造工藝(包括成形溫度)加工的管件均不要求熱處理,只要求冷加工成形。現行標準中的規定,難以保證管件的性能和質量以及消除管件制造中產生的殘余應力,也難以保證管件制造工藝滿足管件的性能要求。

管道公司企業標準中對三通性能的要求為:單根試制、小批量生產過程中,應各抽1 件管件產品進行力學性能和金相檢驗;正式生產過程中,同一熔煉爐次、同一熱處理工藝、毛坯料的名義壁厚差≤6 mm 的同類管件,≤50 件為一批,每批管件應抽1 件進行力學性能和金相檢驗。根據以上檢驗規定,同一熔煉爐次、同一熱處理工藝的其他49 件三通力學性能是被間接評估為合格的,而非直接檢驗合格的,因此三通的力學性能合格性同樣也是難以嚴格保證。如何對三通力學性能進行無損檢測,并對檢測結果進行合格性評價具有重大工程意義。

大量文獻表明,材料強度和硬度具有規律性關系[3-5]。在很大程度上,強度決定著工程材料的使用價值。由于硬度檢測方法簡單、快速且又無損,有些學者[6-8]利用硬度—強度間的換算關系來預測工程材料的強度性能,但這種對應關系對不同的鋼廠其結果是不同的,因而,探究工程用同一批次材料的硬度和抗拉強度之間的關系具有很重要的現實意義。便攜式里氏硬度計在模具、鍛壓和容器制造等行業應用普遍,特別是在壓力容器等壓力承壓設備現場檢驗中發揮著重要作用[9]。由于使用環境復雜,受溫度、壓力和介質等因素的影響,承壓特種設備材料的力學性能、安全狀態和使用壽命均會隨著時間的增加而變化。為保證設備的安全運行,應做好設備制造、安裝和運行等各個環節的檢驗工作。顯微組織是力學性能的評價依據,通過金相檢驗來分析材料顯微組織是評價設備、配件安全狀況的重要方法[10]。對于不允許破壞性取樣的顯微組織檢驗,只能通過現場金相檢驗的方法,這種方法廣泛用于特種設備行業[11-13]。在此,提出了一種對三通性能無損檢測及評價的方法,規定了三通性能無損檢測的位置、程序與具體方法,并通過實物破壞性試驗進行評價結果的驗證。

1 三通異常材質問題

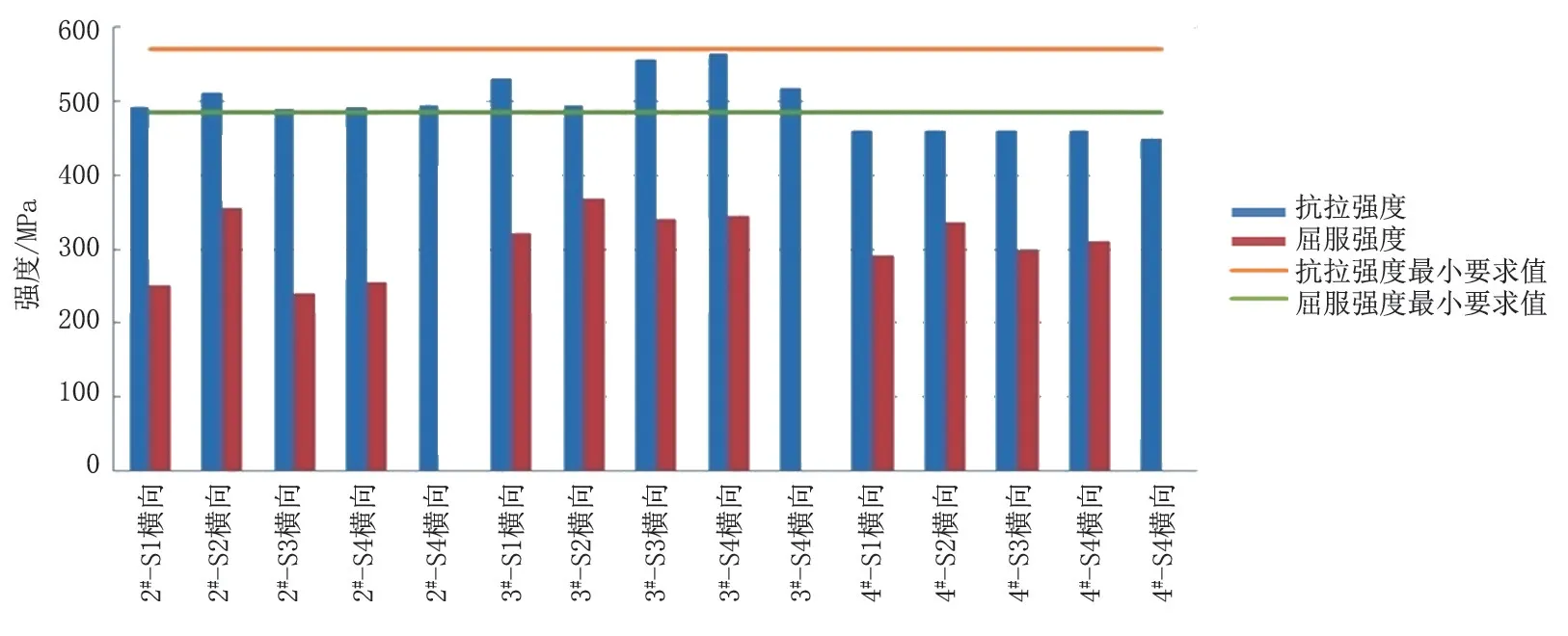

2019年6~7月,某管道公司天然氣站場發現3處三通主管與直管段連接處焊縫存在裂紋缺陷。在進行失效分析過程中,對送檢的某管件公司制造的3 件X70 三通本體開展力學檢驗,發現3 件三通本體(支管、肩部、主管和焊縫)抗拉強度和屈服強度均不滿足要求,屈服強度為240~368 MPa,抗拉強度為450~565 MPa(圖1)。兩倍復取結果也均不滿足要求,屈服強度為237~360 MPa,抗拉強度為444~553 MPa(圖2)。通過第三方調查結果發現,三通本體強度低的主要原因為三通制造過程中熱處理不合格。由于熱處理過程需將三通進行淬火處理,淬火所用介質溫度高或三通冷卻速率低,從而造成奧氏體未發生一定量的貝氏體轉變,最終形成以鐵素體為主、貝氏體為輔的組織狀態,導致三通本體強度低。從調查結果可知,雖然三通的熱處理過程不合格,但是在50 件一批抽查檢驗中的三通力學性能卻是合格的,這也說明了同一批次三通性能并非完全一致。

圖1 三件三通本體屈服強度和抗拉強度結果Fig.1 Results of yield strength and tensile strength of three tee bodies

圖2 三件三通本體屈服強度和抗拉強度復取結果Fig.2 Retrieval results of yield strength and tensile strength of three tee bodies

2 三通材質性能無損檢測

2.1 檢測程序

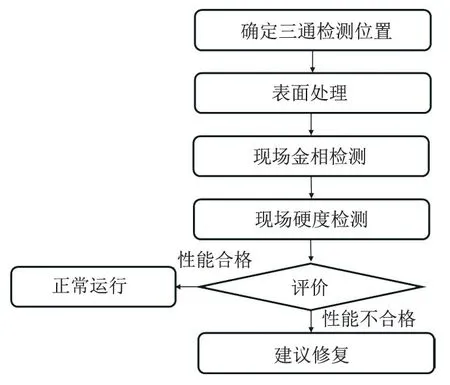

根據低強度三通現場金相和現場硬度檢測的結果,對三通材質性能進行評價,評價程序如圖3所示。

圖3 三通力學性能檢測評價程序Fig.3 Test and evaluation procedure for mechanical properties of tee

2.2 檢測區域

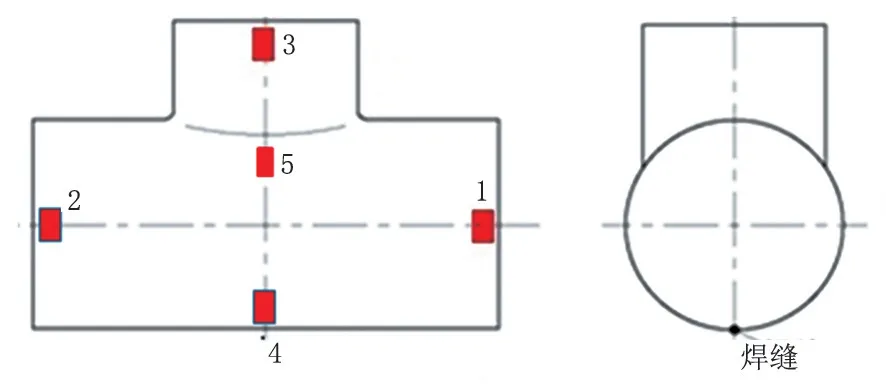

三通材質性能無損檢測的位置示意圖如圖4 所示。其中,檢測區域1 和2 位于三通主管端部3 點鐘位置,檢測區域3 位于三通支管處,檢測區域4位于三通主管底部中心環向5 點鐘處,檢測區域5位于三通腹部區域。

圖4 三通現場金相和硬度檢測位置示意圖Fig.4 Schematic diagram of tee on-site metallographic and hardness testing locations

檢測次數:現場金相1次;現場硬度3次。

2.3 檢測方法

三通材質性能無損檢測的方法為現場金相和現場硬度檢測。

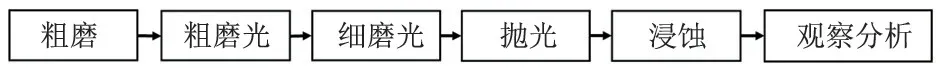

按照GB/T 13298—2015《金屬顯微組織檢驗方法》進行現場金相檢驗,可以無損地獲取部件的表面顯微組織狀態信息。金相檢測步驟如圖5 所示,采用的設備為現場金相顯微鏡。

圖5 現場金相檢測步驟Fig.5 On-site metallographic testing procedure

根據GB/T 17394.1—2014《金屬材料里氏硬度試驗第1 部分:試驗方法》,對金相檢測完成后的被檢測表面進行里氏硬度檢測,再根據GB/T 17394.4—2014《金屬材料里氏硬度試驗第4部分:硬度值換算表》,將里氏硬度數據轉換為維氏硬度數據。檢測步驟如下:①向下推動加載套或用其他方式鎖住沖擊體;②將沖擊裝置支撐環緊壓在試樣表面上,沖擊方向與試驗面垂直;③平穩地按動沖擊裝置釋放鈕;④讀取硬度示值;⑤試樣的檢測區域一般進行五次試驗,數據分散≤平均值的±15HL。同時應注意,里氏硬度計不應在強烈振動、嚴重粉塵、腐蝕性氣體或強磁場的場合使用。

2.4 維氏硬度與強度關系

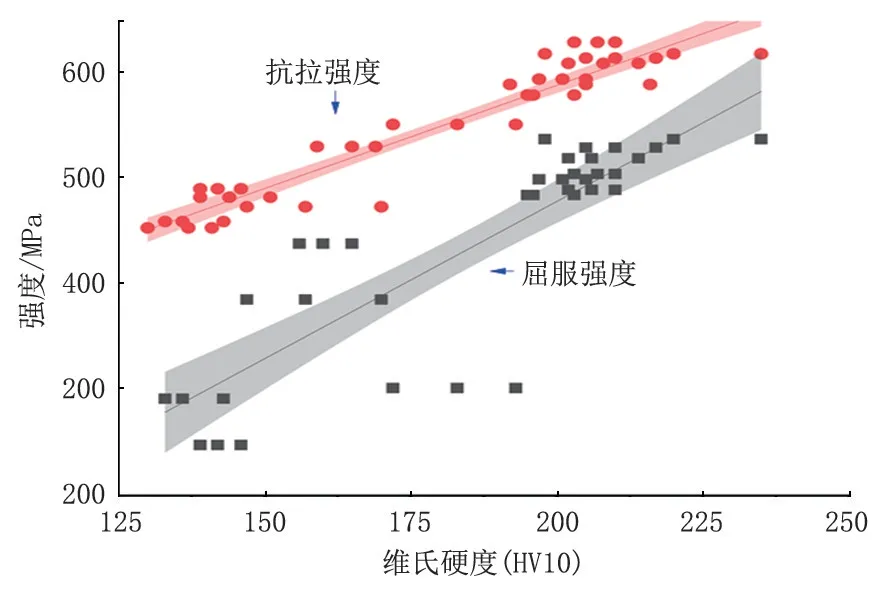

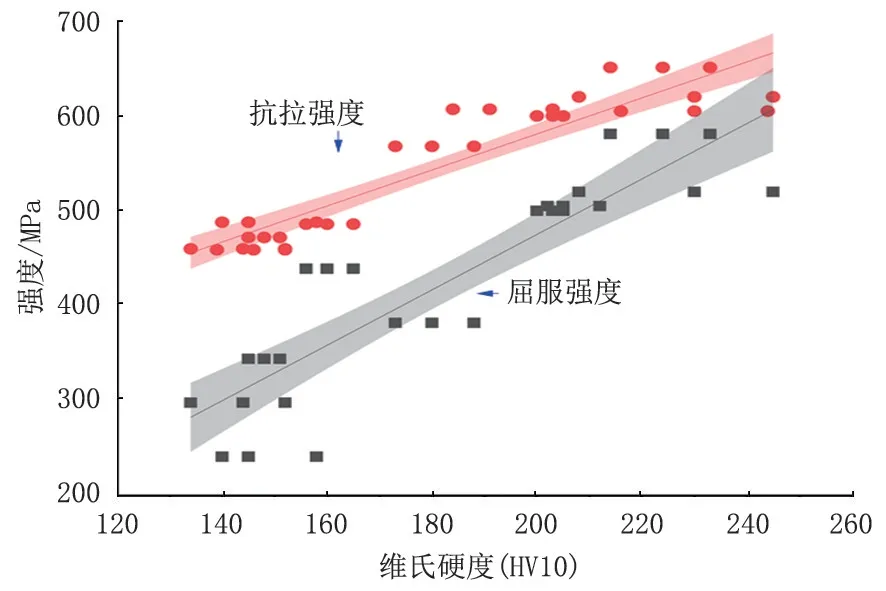

根據歷年國內各大型三通廠家的X70三通質檢數據,結合質檢的三通支管、主管合格與不合格的屈服強度和硬度數據,建立了X70三通支管、主管的屈服強度、抗拉強度和硬度之間的規律關系(圖6、圖7)。

圖6 X70三通支管強度和硬度規律關系Fig.6 Law relationship between strength and hardness of X70 tee branch pipe

圖7 X70三通主管強度和硬度規律關系Fig.7 Law relationship between strength and hardness of X70 tee main pipe

三通支管屈服強度,抗拉強度和維氏硬度規律線性表達式如公式(1)、公式(2)所示,三通主管屈服強度、抗拉強度和維氏硬度規律線性表達如公式(3)、公式(4)所示。

其中σs為屈服強度,MPa;σb為抗拉強度,MPa;HV為維氏硬度。

2.5 評價方法

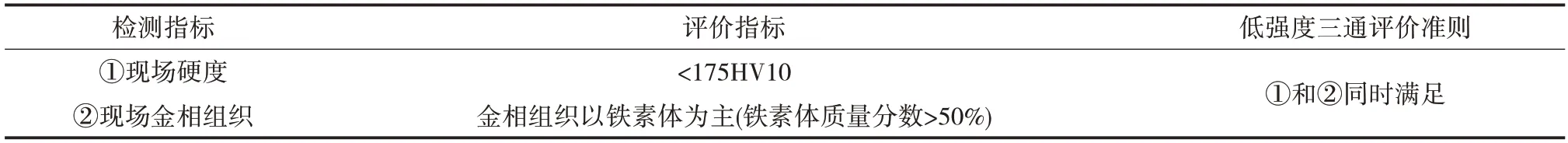

根據管道公司的企業標準DEC-OGP-S-NE-006—2020-1《油氣管道工程用DN400 及以上管件技術規格書》,關于現有的X70 三通金相和硬度在標準中的規定見表1。然而,從目前的標準中可知,金相和硬度的要求并不全面,如金相并未規定鋼級所對應的組織,硬度的下限并未規定。針對X70 三通的強度合格性,提出了表2 所示的檢測方法、評價指標和評價準則。

表1 DEC-OGP-S-NE-006—2020-1中關于三通金相和硬度的規定Tab.1 Provisions on metallography and hardness of tee in DEC-OGP-S-NE-006-2020-1

表2 三通低強度評價指標及準則Tab.2 Low-strength evaluation index and criteria of tee

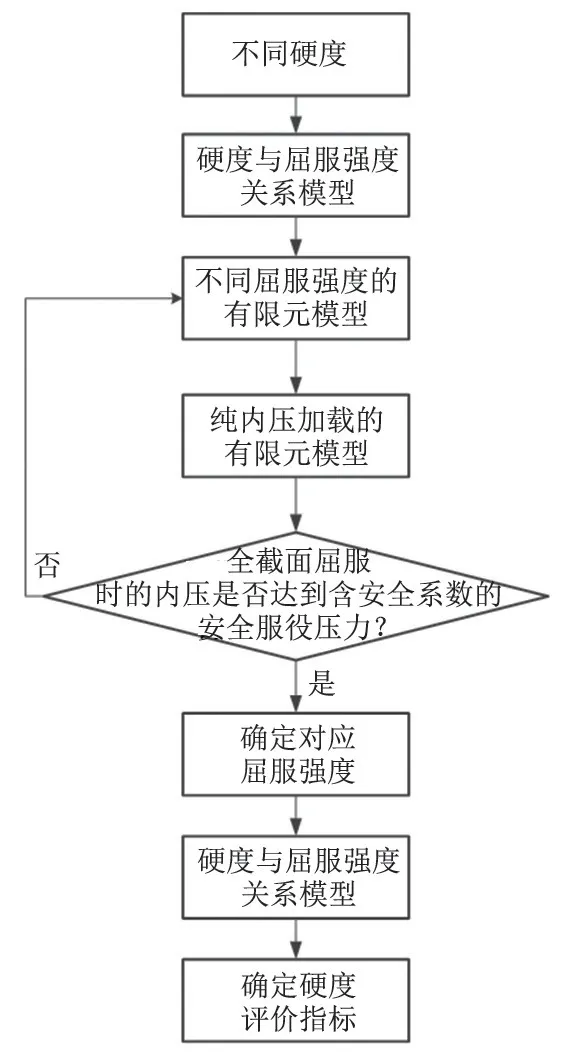

現場硬度評價指標是通過理論設計及有限元模擬分析確定,具體方法如圖8所示。

圖8 確定硬度評價指標的思路Fig.8 Idea for determining hardness evaluation index

(1)設定不同梯度的硬度。根據三通的強度等級估算初始硬度范圍,設置跨度較大的硬度梯度范圍,如針對X70三通,設置100~200(HV10)的硬度范圍,間隔20(HV10)的硬度梯度。

(2)通過硬度與屈服強度關系模型確定對應的屈服強度。通過已建立的硬度與強度模型,確定不同硬度梯度范圍經公式(1)、公式(3)計算后的對應屈服強度。

(3)建立不同屈服強度對應材料模型的有限元三通模型。在不考慮管系和管土作用的情況下,建立純內壓加載的有限元三通模型,將步驟(2)計算的不同屈服強度在有限元三通模型中設置不同的的材料模型,即改變彈塑性本構模型的屈服強度。

(4)通過純內壓加載進行有限元模擬分析。分別針對步驟(3)中建立的不同屈服強度對應的三通有限元模型,進行純內壓加載(設置一個最大內壓,如100 MPa),直至計算完畢。

(5)根據全截面屈服的失效準則確定對應的極限內壓。根據全截面屈服的失效準則,在整個三通加載后的應力云圖中,設置屈服強度為極限值,觀察三通等效應力云圖中超過屈服強度的灰色區域,如有全截面屈服區域時,則對應的內壓為極限內壓。

(6)確定含安全系數的安全服役壓力24 MPa對應的屈服強度。根據步驟(5)計算的不同屈服強度對應的極限內壓,與24 MPa 進行對比,尋找差別最小的極限內壓;如差別較大,再細分硬度梯度,重新進行步驟(1)~(5),直至確定極限內壓為24 MPa對應的屈服強度。

(7)根據硬度與強度關系確定對應的硬度評價指標。將步驟(6)確定的屈服強度邊界代入到步驟(2)中,確定對應的硬度邊界,則此時的硬度邊界為硬度評價指標。

3 檢測評價及驗證試驗

依據標準GB/T 13298—2015、GB/T 17394(1,4)—2014和GB/T 6394—2017《金屬平均晶粒度測定方法》,使用PTI-5500 便攜式金相顯微系統與TH160 里氏硬度計對某管道公司儲備庫1 件DN1 000×450 mm 三通(圖9)進行金相和硬度檢測分析,檢測位置如圖4 所示。然后,通過現場金相和硬度檢測結果分析,進行性能合格性評價。最后,在檢測區域取拉伸試樣、金相試樣和硬度試樣,根據GB/T 228.1—2010《金屬材料、拉伸試驗第1 部分:室溫試驗方法》、GB/T 13298—2015和GB/T 4340.1—2009《金屬材料維氏硬度試驗第1 部分:試驗方法》進行破壞性拉伸試驗、金相試驗和硬度試驗,對現場金相和硬度檢測評價結果進行驗證。

圖9 DN1 000×450 mm三通Fig.9 DN1 000×450 mm tee

4 試驗結果分析

4.1 現場金相和硬度檢測結果分析

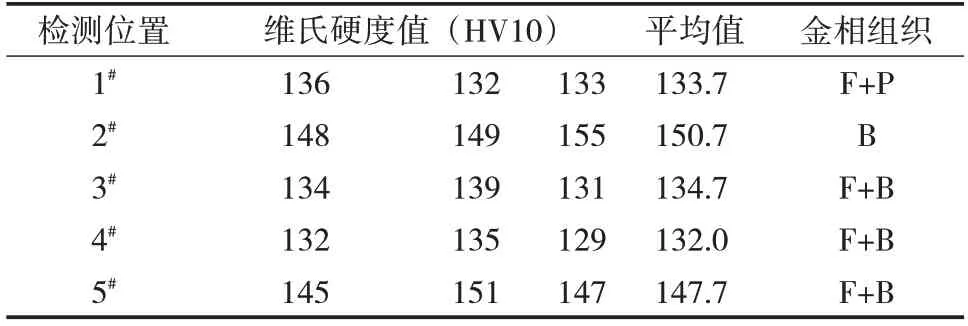

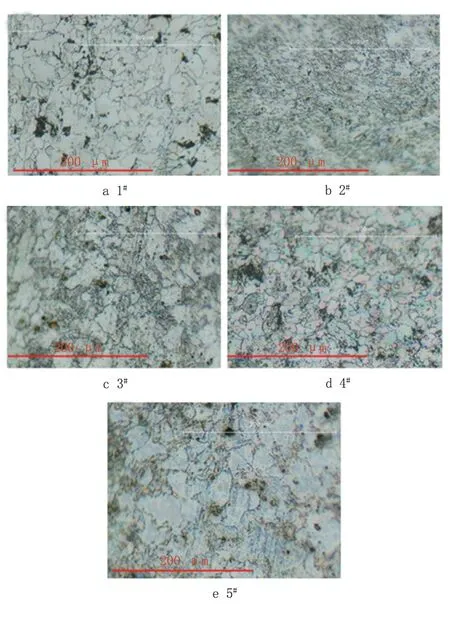

DN1 000×450 mm 三通的現場金相和硬度檢測結果見表3;1~5#位置的現場金相如圖10 所示。根據GB/T 17394.4—2014,將TH160 里氏硬度計在1~5#位置測試的里氏硬度值換算成維氏硬度。由表3 可知,三通1~5#位置的維氏硬度平均值均小于175(HV10)。由表3 和圖10 可知,三通1#、3#、4#和5#位置的顯微組織以鐵素體為主,貝氏體為輔,而2#位置的顯微組織以貝氏體為主。

表3 DN1 000×450 mm三通金相硬度結果Tab.3 Metallographic and hardness results of DN1 000×450 mm tee

圖10 三通在不同位置的現場金相Fig.10 On-site metallography of tee at different locations

根據表2 所示的三通低強度檢測方法評價指標和準則,三通1#、3#、4#和5#位置均符合低強度特征,低強度的含義為測試區域的強度<本身材質所要求的X70強度,包含屈服強度和抗拉強度,主要為屈服強度。因此,由5 處三通金相和硬度評價結果可知,檢測的DN1 000×450 mm 三通為低強度三通。王宇揚和王晶[14]進行了基于維氏硬度與壓痕試驗的X70管線鋼焊接接頭力學性能評定,通過對不同焊接工藝的母材、焊縫和熱影響區的力學性能表征試驗表明:維氏硬度、壓痕硬度、塑性功均不隨三通臂厚深度的變化而產生明顯變化。因此,焊接接頭外壁的力學性能與硬度能夠反映全壁厚的情況。

4.2 破壞性驗證試驗結果分析

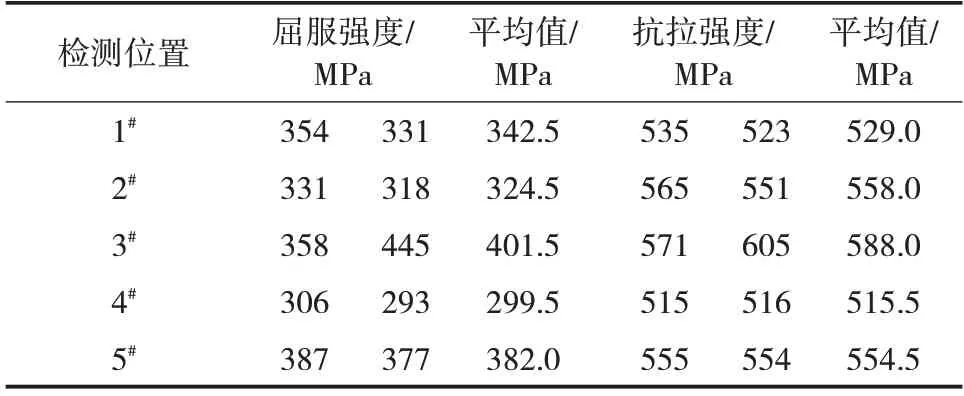

為了驗證低強度三通評價結果,對三通進行了破壞性取樣,分別在三通1~5#位置取單軸拉伸樣和金相試樣進行驗證試驗。根據DEC-OGP-S-NE-006—2020-1 《油氣管道工程用DN400 及以上管件技術規格書》,YY485-PSL2 三通屈服強度最小值要求為485 MPa,YY485-PSL2 三通抗拉強度最小值要求為570 MPa。由表4 可知,三通1~5#的屈服強度平均值均<485 MPa,1#、2#、4#和5#抗拉強度平均值均<570 MPa,而3#抗拉強度>570 MPa。因此,可以判斷此三通的整體強度性能不合格,低于標準要求的強度值。

表4 DN 1000×450 mm三通破壞性拉伸試驗檢測結果Tab.4 Destructive tensile test results of DN 1000×450 mm tee

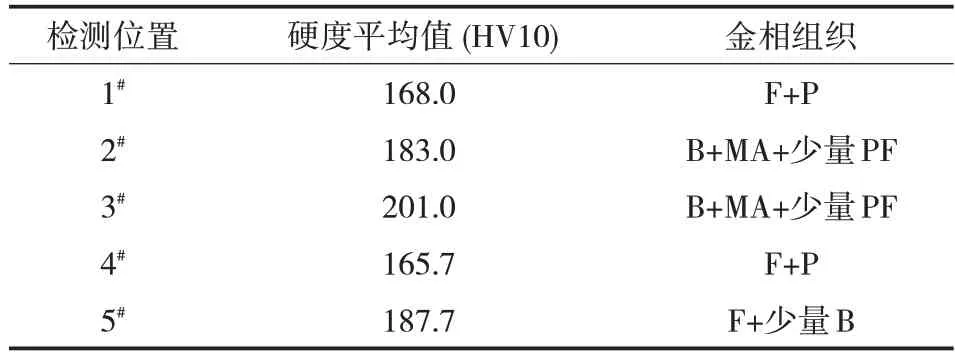

三通室內硬度和金相試驗檢測結果見表5。

由表5 可知,1#、4#和5#的金相組織為鐵素體為主的組織,鐵素體為軟相,強度和硬度較低,1#和4#的硬度平均值<175(HV10),2#和5#硬度平均值在200(HV10)以下。圖11 所示為三通1~5#的位置金相組織。通過對比表1 和表3 的金相組織結果,1#、2#、4#和5#的現場金相和試驗檢測金相組織一致,符合率達到80%。由于現場硬度條件、里氏硬度與維氏硬度檢測方法不同,室內實驗室檢測的維氏硬度值比現場里氏硬度檢測值換算的維氏硬度值偏高,但從表4 和表5 的對比結果可知,三通室內維氏硬度檢測值與三通抗拉強度值的總體趨勢相當。綜合來看,三通的破壞性硬度和強度檢測結果實際驗證了三通性能無損檢測評價方法的準確性。

表5 DN 1000×450 mm三通室內硬度和金相試驗檢測結果Tab.5 Indoor hardness and metallographic testing results of DN 1000×450 mm tee

圖11 三通1~5#位置的室內金相組織Fig.11 Indoor metallographic structure of tees at 1~5#locations

5 結論

(1)針對大批量的三通管件進行經濟性的質量把關至關重要,為此提出了一種在役X70大口徑三通的力學性能無損檢測與評價方法。結合現場硬度和現場金相的檢測方法,規范了在役X70大口徑三通檢測程序、檢測位置、檢測方法和評價方法。結合大量X70 合格與不合格三通的硬度和強度數據,建立了三通硬度與強度關系,形成了現場硬度與三通強度性能的映射關系。

(2)DN1 000×450 mm 實物三通無損檢測結果為:三通1~5#區域的維氏硬度平均值均<175(HV10);三通1#、3#、4#和5#區域的顯微組織以鐵素體為主,貝氏體為輔,而2#位置的顯微組織以貝氏體為主。由5 處三通金相硬度評價結果可知,檢測的DN1 000×450 mm三通為低強度三通。

(3)DN1 000×450 mm 實物三通破壞性試驗結果表明:三通1~5#區域的屈服強度平均值均<485 MPa,1#、2#、4#和5#區域的抗拉強度平均值均<570 MPa,而3#區域的抗拉強度>570 MPa。因此,可以判斷此三通的整體強度性能不合格,低于標準要求的強度值。破壞性試驗結果驗證了X70大口徑三通的力學性能無損檢測評價方法的可靠性和合理性。