新疆油田某區塊乳化原油集輸系統優化分析及對策研究

張昕 馬俊章 曹生玉 韓麗艷 湯博

(1.新疆油田公司工程技術研究院;2.新疆油田公司采油一廠)

乳化原油,是指以原油作為分散相或者分散介質的乳狀液體。其中,W/O(油包水)型乳化原油以原油作為分散介質,多見于一次采油和二次采油;O/W(水包油)型乳化原油以原油作為分散相,多見于三次采油[1-4]。在油氣集輸中,乳化原油會造成一定的不利影響,主要體現為:集輸成本增加、集輸能耗增加和集輸管路腐蝕[5-7]。目前針對乳化原油,多采用投加破乳劑和摻水集輸來降低其對集輸系統的不利影響[8-11]。

新疆油田某區塊地面原油為高密度、高黏度和低凝固點原油,平均密度為0.904 g/cm3,20 ℃時原油平均黏度為293 mPa·s,50 ℃時原油平均黏度為65.5 mPa·s,平均含蠟為5.7%,平均凝固點為-28.3 ℃。該區塊采用“井口→計量站→轉輸站→處理站”的三級布站流程,區塊建有兩座混輸泵站,其中:A 混輸泵站平均轉液量256.10 m3/d(含水50.31%,外輸溫度38.48 ℃),轉氣量2 429.36 m3/d,混輸泵出口壓力0.96 MPa;B 混輸泵站平均轉液量381.61 m3/d(含水63.64%,外輸溫度42.6 ℃),轉氣量2 825.69 m3/d,混輸泵出口壓力1.26 MPa。兩座混輸泵站集輸壓力均高于PIPEPHASE 軟件模擬預測值(約0.5 MPa),存在著集輸成本和能耗增加(增加設備電耗32.23 kW,加熱能耗420 kW)的問題。

1 原油物性分析

1.1 原油轉相點特性分析

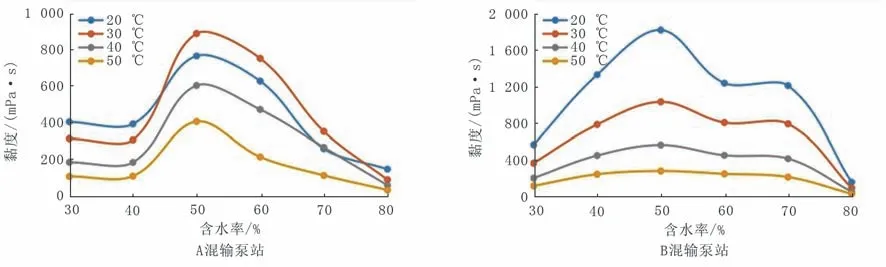

根據區塊生產參數,在20、30、40、50 ℃溫度下,分別測試了兩座混輸站油樣含水率為30%、40%、50%、60%、70%、80%的油水乳狀液的黏度,得出不同含水率的原油黏溫曲線見圖1。

圖1 不同含水率的原油黏溫曲線Fig.1 Viscosity temperature curve of crude oil with different water content

通過對原油黏溫曲線研究分析發現:一是A 混輸泵站原油轉向點為50%,含水率在30%~50%時乳化油類型為油包水,黏度隨著含水率升高而升高;當含水超過50%為水包油,黏度隨著含水率升高而下降;二是B 混輸泵站原油轉向點為50%,含水在30%~50%時乳化油類型為油包水,黏度隨著含水率升高而升高;當含水超過50%為水包油,除含水在60%~70%黏度隨含水率升高而升高外,總體趨勢為黏度隨著含水率先升后降。

1.2 黏壁溫度特性分析

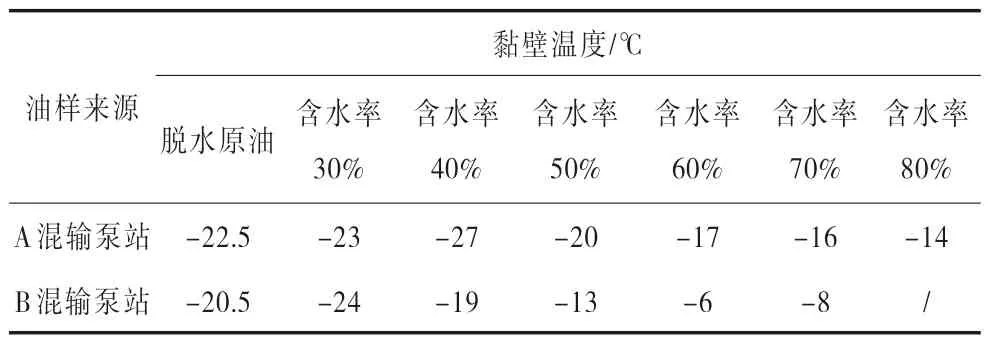

在低溫條件下,凝油團黏附在管壁上,會導致管徑縮小、井口回壓上升。高含水含蠟原油在原油凝點以下集輸過程中,隨著集輸溫度的下降黏壁速率呈現緩慢增加的趨勢。當溫降到某一溫度,繼續溫降黏壁速率將會發生陡變,黏壁質量或厚度快速增加,該溫度定義為臨界黏壁溫度。該溫度在對生產會產生較大影響,會導致管路堵塞,直接造成集輸壓力陡增[12-13]。通過實驗測算出A、B 混輸泵站油樣不同含水率下的黏壁溫度見表1。

表1 A 混輸泵站和B 混輸泵站油樣不同含水下黏壁溫度Tab.1 Viscous wall temperature at different water contents in oil samples from mixing pumping station A and mixing pumping station B

由表1 可以看出,當原油含水大于40%時,黏壁溫度均呈現隨著含水率升高而升高的趨勢,且均小于0 ℃。由實驗結果可以得出,黏壁溫度對A、B 混輸泵站集輸能耗影響不大。

1.3 破乳實驗分析

采用投加破乳劑進行不加熱集輸,與加熱集輸相比,具有成本少、能耗低、后端脫水分離效果好等許多優點。A、B 兩座混輸泵站轉輸的原油在管線中混合,然后輸送至處理站。為確定采用不加熱集輸措施時的破乳劑經濟加藥量,根據兩座混輸泵站轉輸原油量比例,對混油在不同溫度、破乳劑加藥量下的脫水情況進行了實驗評價[14]。原油脫水實驗評價結果見表2。

表2 原油脫水實驗評價結果Tab.2 Evaluation results of crude oil dehydration experiment

由表2 可以看出:在現有輸送溫度(30~40 ℃)下,采用不加熱集輸措施時,破乳劑經濟加藥量為45 mg/L,40 ℃脫水率可達到38.7%,脫水后原油含水率可低至24.1%。

2 優化分析及對策研究

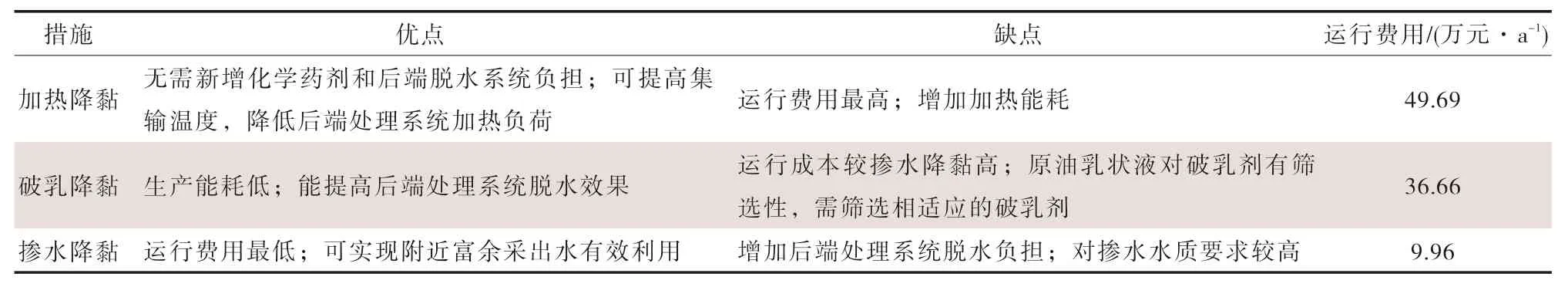

針對乳化原油,集輸系統優化常用方法為加熱降黏、破乳降黏和摻水降黏三種方法。選擇經濟合理的工藝參數,有利于在降低集輸能耗的同時兼顧經濟效益。

2.1 計算模型擬合

通過油氣生產集輸管網的穩態多相流模擬專業軟件PIPEPHASE 搭建水力熱力學計算模型,對現場生產數據進行擬合,以確定最佳的原油黏度取值,降低三種集輸系統優化方法時模擬的誤差。

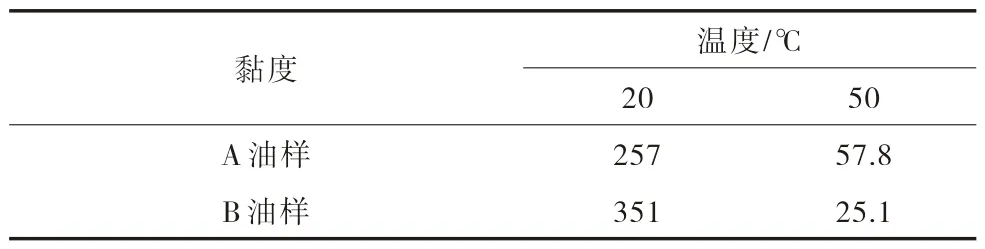

1)采用脫水原油黏度計算。采用脫水原油黏度進行模擬計算,脫水原油黏度設置見表3。可以看出,混輸站出口最高壓力模擬計算值為0.85 MPa,低于現場實際值1.26 MPa,誤差為32.5%。

表3 脫水原油黏度設置Tab.3 Viscosity setting of dehydrated crude oil

2)采用含水原油黏溫曲線。考慮W/O 乳化原油黏度遠高于脫水原油黏度,采用含水原油黏溫曲線,選取當前含水率下的黏度值進行模擬計算,含水原油黏度見表4、集輸管網水力熱力學曲線模擬計算結果(采用含水原油黏度)。混輸站出口最高壓力模擬計算值為1.00 MPa,接近現場實際值1.26 MPa,誤差較采用脫水原油黏度計算降低了11.9%,為20.6%。

表4 含水原油黏度Tab.4 Viscosity of crude oil containing water

在乳化原油管網水力熱力學模擬計算時,選取含水原油黏溫曲線當前含水率下的黏度值,較采用脫水原油黏度值計算誤差小,更能接近實際值。

2.2 加熱降黏

根據圖1,隨著溫度升高,含水原油黏度均有所降低,其中B 混輸泵站油樣減低最為明顯,由20 ℃時的1 200 mPa·s降低至50 ℃時的250 mPa·s。采用對含水原油進行加熱提溫來降低其黏度,可以降低含水原油的輸送壓力和動力設備能耗。

通過將含水原油由進站溫度15 ℃升溫至50 ℃外輸,對混輸泵出口壓力進行模擬計算,通過計算結果可以看出,混輸泵站出口最高壓力模擬計算值為0.96 MPa,集輸壓力降低效果不明顯。

2.3 破乳降黏

通過在計量站添加破乳劑對乳化原油進行破乳,改變乳狀液油包水類型并使其在較短時間內轉相,降低乳狀液轉相點,使其由油包水變為水包油,從而降低乳狀液黏度,實現集輸能耗降低的目的[15]。由表2 可以得出,最佳破乳劑加藥量為45 mg/L。

通過計算,混輸站出口最高壓力模擬計算值為0.85 MPa,集輸壓力得到了有效降低。

2.4 摻水降黏

根據圖1,隨著含水率增加,當超過轉相點時,含水原油黏度將隨著含水率增加而降低[16],因此可以采用摻水方式實現含水原油由油包水轉變為水包油,從而降低乳狀液黏度,實現集輸能耗降低的目的。根據曲線可以看出,如果摻水至含水率達到80%,在現有外輸溫度下,A、B 混輸泵站黏度均低于100 mPa·s,將能有效降低集輸能耗。

通過計算,混輸站出口最高壓力模擬計算值為0.79 MPa,集輸壓力降低效果較上述兩種方法明顯。

2.5 現場應用

對加熱降黏、破乳降黏和摻水降黏現場應用進行綜合分析,措施優缺點對比見表5,優選采用摻水降黏措施解決現場問題。

表5 三種措施優缺點對比Tab.5 Comparison of the advantages and disadvantages of three measures

通過在A、B 混輸泵站摻入附近稠油采出熱水。A、B 混輸泵站摻水降黏工藝流程見圖2。

圖2 A、B 混輸泵站摻水降黏工藝流程Fig.2 Process of water blending and viscosity reduction for A and B mixing pumping stations

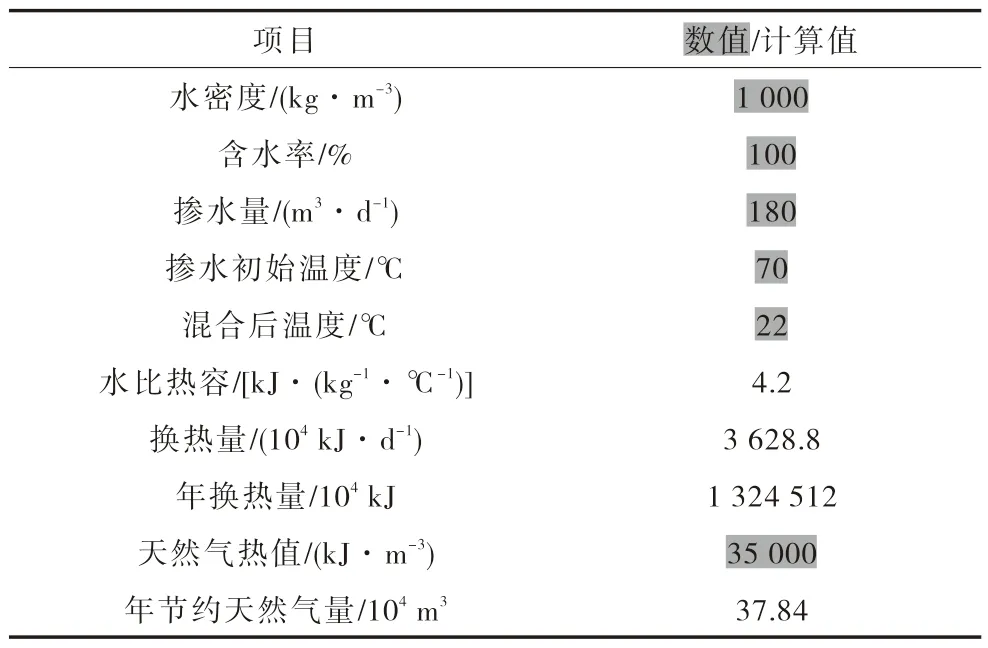

通過采取摻水降黏措施,混輸泵站實現了原油黏度降低82%,外輸壓力下降44%,年運行時間共7 920 h,運行轉油泵功率降低32.23 kW,年節約耗電25.52×104kWh,年節約加熱耗氣37.8×104m3。采取措施前后效果對比見表6、節約加熱耗氣計算見表7。

表6 采取措施前后效果對比Tab.6 Comparison of results before and after measures

表7 節約加熱耗氣計算Tab.7 Calculation of gas consumption of saving heating

按天然氣價格1.05 元/m3和電費0.39 元/(kWh)測算,可實現節約費用49.635 萬元/a。

3 結論及認識

1)O/W 型乳化原油黏度遠高于脫水原油黏度,但經過加破乳劑或增大含水率等實現轉相為W/O 型乳化原油后,其黏度會迅速下降。

2)對O/W 型乳化原油油氣集輸管網進行水力熱力學計算時,推薦采用含水原油黏度作為模擬參數進行計算,計算結果會較采用脫水原油黏度誤差小。

3)乳化原油集輸系統優化常用加熱降黏、破

乳降黏和摻水降黏三種方法中,從降低外輸壓力角度看,效果最好的為摻水降黏,最差的為加熱降黏。