油田加熱爐清潔替代技術的研究與應用

薛李強 苗彥平 張桂迎 朱治國 王軍 葛玉嬌 李偉

(中國石油華北油田分公司第三采油廠)

油田熱力系統供熱主要依靠加熱爐燃燒原油或天然氣,主要用能環節包括原油集輸及處理、采暖等,隨著國家“碳達峰、碳中和”目標的提出,加熱爐燃燒一次化石能源的供熱模式帶來的能耗高、污染物排放等問題愈加凸顯,油田作為用能大戶,在生產工藝中,碳排放的最主要來源是油田站場加熱爐燃燒燃料排放的煙氣,因此減少煙氣排放,實現低碳發展,是綠色低碳循環發展的必由之路。

1 現狀

某采油廠在用加熱爐61 臺,分布在26 座站場,年消耗燃料折合標煤2.3×104t,能耗較高,主要站場燃氣年消耗見表1,同時存在氮氧化合物、煙塵等污染物排放問題。每天處理采出水1.4×104m3,平均溫度45~50 ℃,單日蘊含著約90×104MJ 的低溫熱能,余熱資源豐富,因此研究利用油田低溫采出水余熱及大氣余熱資源替代加熱爐,對油田節能降耗、改善地區生態環境具有重要意義。

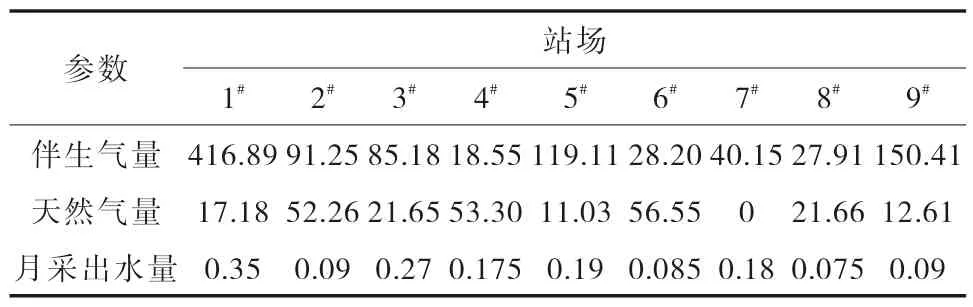

表1 主要站場燃氣年消耗統計Tab.1 Statistics of annual consumption for fuel gas at main stations 104 m3

2 清潔替代技術的研究與先導試驗

熱泵是一種能將低溫熱能轉化為高溫熱能供生產使用的高效節能裝置。熱能可以自發地從高溫物體傳遞到低溫物體,但不能自發地沿著相反的方向進行。熱泵的工作原理就是通過燃氣、電能等做功驅動,迫使熱能從低溫物體傳向高溫物體的撬裝化裝置,它可以通過消耗驅動能量,額外得到較大的熱能,提供到高溫處的能量總和大于設備輸入能量(COP>1),使回收利用油田豐富的采出水余熱及大氣低溫熱能成為可能,為油田加熱爐清潔替代提供了技術思路[1-2]。

2.1 熱泵技術的研究

結合熱泵技術原理、站場熱負荷、采出水量、伴生氣產量等因素,研究提出壓縮式水源熱泵、吸收式水源熱泵、空氣源熱泵三種不同路線的熱泵工藝技術[3],通過利用油田采出水余熱、大氣低溫熱能實現站場加熱爐清潔替代[4]。

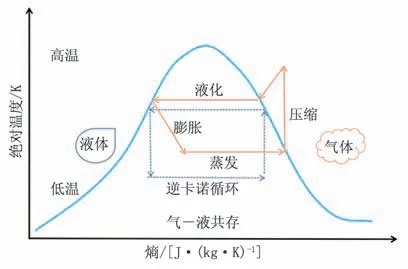

2.1.1 壓縮式水源熱泵

壓縮式水源熱泵主要熱能來源為低溫水介質,如油田低溫采出水等,熱泵機組以電能驅動壓縮機工作。機組內部循環介質為軟化水,通過換熱器內部工質從站場低溫采出水中提取熱量后進入熱泵機組,壓縮機驅動逆卡諾循環示意圖見圖1,向站場伴熱水放熱,熱水升溫后通過熱力系統向各類單體供熱,溫度下降返回壓縮式熱泵機組進行循環加熱[5-6]。

圖1 壓縮機驅動逆卡諾循環示意圖Fig.1 Diagram of the cycle of compressor drive inverse carnot

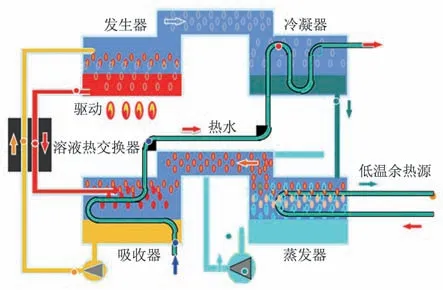

2.1.2 吸收式水源熱泵

吸收式水源熱泵主要熱能來源為低溫水介質,可用油田低溫采出水等,通過燃燒可燃性氣體驅動,如天然氣、油田伴生氣等,熱量在發生器內加熱溴化鋰稀溶液產生水蒸氣,水蒸氣進入冷凝器放出熱量。冷凝成液體后進入蒸發器,在蒸發器低溫低壓環境下吸收低溫介質(油田低溫采出水)的熱量蒸發,這部分低溫低壓蒸汽進入吸收器被濃溴化鋰溶液吸收,放出熱量,然后進入發生器進行下一個循環,被加熱介質進入熱泵機組經兩次升溫后給各單體供熱[7-8],吸收式水源熱泵介質循環見圖2。

圖2 吸收式水源熱泵介質循環Fig.2 Medium circulating diagram of absorption water source heat pump

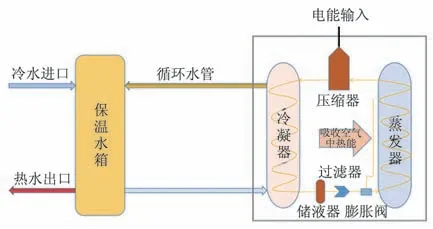

2.1.3 空氣源熱泵

空氣源熱泵同樣是利用壓縮機驅動制冷工質進行逆卡諾循環,通過消耗少量電能,從室外空氣中吸收大量的低溫熱能,經過壓縮機的壓縮變為高溫熱能,給被加熱介質升溫,能夠將空氣中吸收的熱能以及消耗的電能一起轉換成高品位熱能,空氣源熱泵介質循環見圖3,較常規電加熱熱效率更高[9-10],適合用于采出水、伴生氣匱乏的油田站場。

圖3 空氣源熱泵介質循環Fig.3 Medium circulating diagram of air source heat pump

2.2 熱泵技術的先導試驗

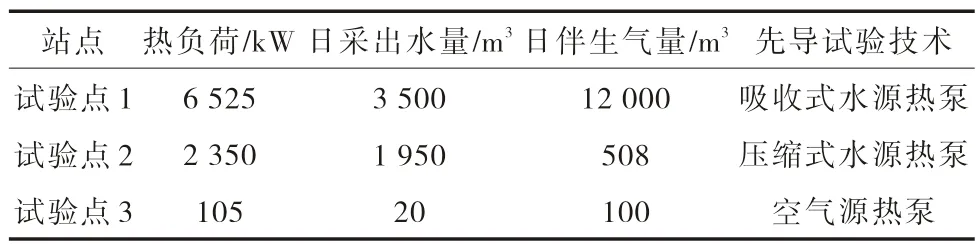

為了更好的評價研究成果的適應性,結合三種熱泵技術的特點,篩選三座油田加熱站場開展先導試驗。基本原則為:熱負荷較大、采出水充足、伴生氣匱乏站場開展壓縮式水源熱泵先導試驗;熱負荷較大、采出水充足、伴生氣較豐富的站場開展吸收式水源熱泵先導試驗;熱負荷較小、采出水及伴生氣匱乏的站點試驗空氣源熱泵。先導試驗站點重點參數見表2。

表2 先導試驗站點重點參數Tab.2 Key parameters of pilot test sites

2.2.1 先導試驗一

試驗點1 采出水量充足,日均3 500 m3,油田伴生氣資源較豐富,日均12 000 m3,為保證生產供熱,該站年還需外購天然氣17.18×104m3,因此選擇開展吸收式水源熱泵先導試驗,回收利用采出水低溫余熱,替代加熱爐,減少燃氣消耗。將原油脫出的46.4 ℃采出水泵送至熱交換器,經換熱利用后溫度降至38 ℃,然后到注水系統進行回注,熱泵機組燃燒站場脫出的伴生氣,將熱力系統循環水從68 ℃提升至80 ℃,溫度能夠滿足生產系統用熱需求。機組額定輸出功率1 526 kW,替代1 臺加熱爐,站場其余熱負荷暫由加熱爐燃燒伴生氣補充,富余伴生氣調至附近站場使用。

2.2.2 先導試驗二

試驗點2 采出水量充足,日均1 750 m3,余熱資源豐富,伴生氣伴生氣量匱乏,日均508 m3,為保證生產供熱,該站年需外購天然氣172.03×104m3,因此選擇開展壓縮式水源熱泵先導試驗,回收利用采出水余熱,減少燃氣消耗。將原油脫出的46.2 ℃采出水泵送至熱交換器,經換熱利用后溫度降至34.5 ℃,然后進行回注。換熱升溫后的熱泵機組內部循環工質將回收熱能源源不斷送入熱泵,在電能驅動下,熱泵機組通過逆卡諾循環將熱力系統循環水從59.2 ℃提高至71.5 ℃,給各單體供熱后再進入熱泵升溫,依此不斷循環,機組額定輸出功率1 184 kW,實施投運后替代加熱爐1 臺,實現夏季外購天然氣零消耗,有效降低天然氣用量,站場供熱缺口由加熱爐燃燒伴生氣及天然氣補充。

2.2.3 先導試驗三

試驗點3 為小型供熱拉油站,站場熱負荷較小,采出水、伴生氣匱乏,采用加熱爐燃燒天然氣的供熱方式,為徹底替代該站加熱爐,開展了空氣源熱泵先導試驗,通過電能驅動機組,利用大氣余熱及電能給伴熱水升溫,機組額定輸出功率105 kW,可將熱循環水從52 ℃提高至68 ℃,完全滿足了該站熱力需求。

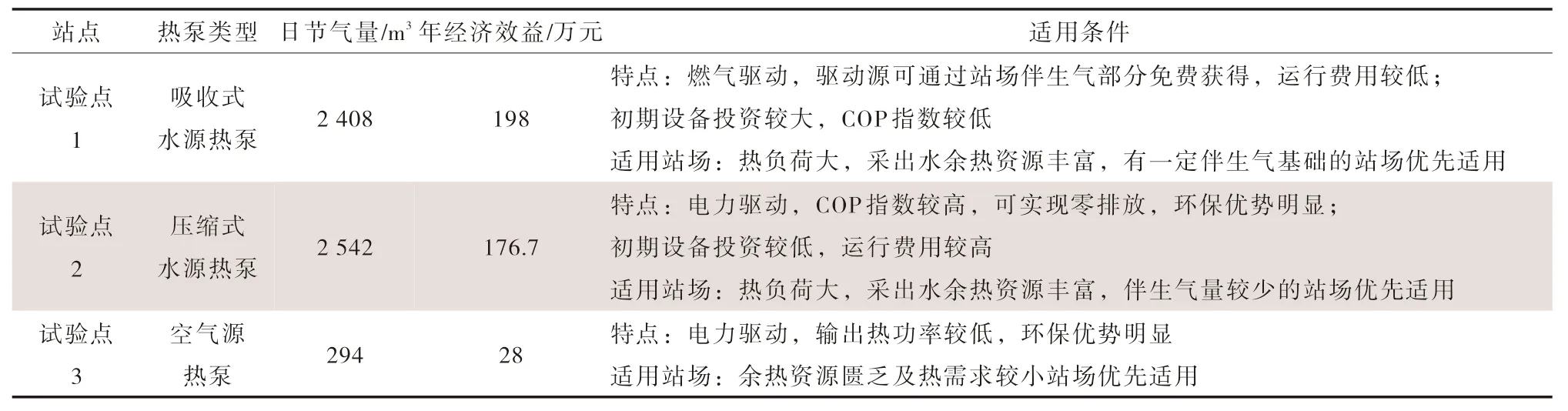

2.3 先導試驗結果

熱泵先導試驗結果見表3。先導試驗各項參數達到了目標值,COP 值均大于1,被加熱的熱力系統循環水溫度滿足現場生產需求,充分利用了采出水低溫余熱及大氣余熱,實現了加熱爐清潔替代,減少了站場天然氣消耗。機組均采用撬裝集成化,自動化程度高,投資低、施工周期短、工人勞動強度低。先導試驗經濟效益可觀,工藝技術適配性強,進一步驗證了熱泵技術路線選擇條件的合理性,并取得一定認識。

表3 熱泵先導試驗結果Tab.3 Pilot test results of heat pump

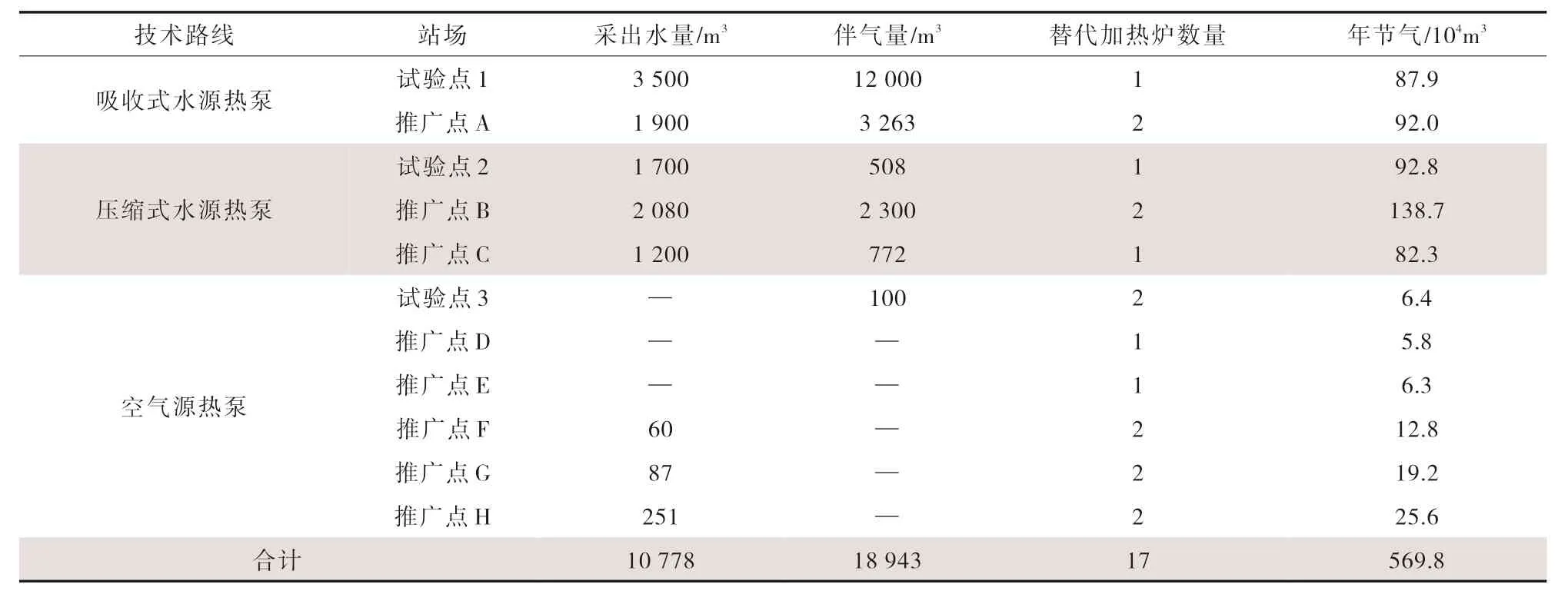

3 推廣應用及效果

根據前期技術研究成果及先導試驗情況,為了進一步擴大加熱爐清潔替代技術應用范圍及效益,結合站場實際工況,通過可行性論證、經濟比選[11],選取8 座站場推廣應用,熱泵推廣應用情況見表4。

表4 熱泵推廣應用情況Tab.4 Promotion and application of heat pump

該技術研究成果累計應用11 座站場,替代加熱爐17 臺,年節約天然氣569.8×104m3,折合標煤6 356 t,年經濟效益1 863 萬元,年減少二氧化碳排放8 547 t,同時采出水溫度的降低,有利于緩解回注系統設備、管網的腐蝕與結垢,減少了運維成本。節能降耗、綠色環保效果顯著,對環境保護起到積極作用。

4 結論

1)試驗推廣應用的三種不同技術路線的熱泵能夠較好的適應油田不同類型的站場,通過利用油田豐富的采出水余熱及空氣熱能,實現加熱爐替代,減少天然氣消耗及碳排放。

2)壓縮式水源熱泵和吸收式水源熱泵主要用于規模較大站場,提取系統采出水余熱來減少伴生氣,節約的伴生氣可用來發電或形成商品氣,同時也可以解決站場本身伴生氣匱乏或不足導致無法滿足正常生產用熱的問題,減少外購天然氣。

3)空氣源熱泵由于其輸出功率較小,主要用于小型站場,也可以配合太陽能使用,作為太陽能夜間、陰雨天時的備用熱源,降低熱泵運行電耗,同時能夠解決太陽能利用受天氣影響的問題,更好的提高其適應性。