影響膠液拉伸剪切強度測試結果因素探究

陳 佳 王鵬飛

(航空工業集團航宇救生裝備有限公司,湖北 襄陽 441003)

0 引言

隨著膠黏劑生產工藝及黏接技術的發展,膠黏劑的種類日益增加,在航空產品中的應用也越來越廣泛,而且膠黏劑連接相比傳統的連接方式在成本上有一定優勢[1],因此,膠黏劑的性能檢測與實際應用也越來越受到企業的關注,成為重要的研究課題。航宇公司目前用到的膠黏劑品種達100余種,涉及目前國內外多種知名品牌,如北京化工、西北橡膠、湖北回天、樂泰、3M等,運用到的檢測方法包含國標、國軍標、航標、化工標準、企業標準等,具體信息見表1。膠黏劑最重要的應用性能便是其黏接性,而影響膠黏劑膠接強度的因素眾多。其中,膠接前的表面處理能顯著提高膠接強度[2-4],而理化檢測這一性能最直觀的方式就是測試黏接劑的拉伸剪切強度。通過對膠黏劑拉伸剪切強度測試結果的深入分析,可以通過優化材料配方、改進生產工藝,為合理選材提供科學依據。因此,探究影響膠黏劑拉伸剪切強度的因素、提升測試結果的準確性顯得尤為重要,同時也為后期產品的實際應用打下基礎。

表1 部分非金屬材料復驗項目表

1 試驗部分

1.1 試驗材料及儀器設備

膠黏劑:HT8662雙組份聚氨酯結構膠(湖北回天新材料股份有限公司);電子拉力試驗機(AG-10 KN,日本島津);恒溫恒濕箱(上海傾技科技有限公司);自制工裝;電子顯微鏡(蔡司光學儀器(上海)國際貿易有限公司)。

1.2 試驗內容

按照《膠黏劑 拉伸剪切強度的測定(剛性材料對剛性材料)》(GB/T 7124—2008)對湖北回天HT8662雙組份聚氨酯結構膠這一膠黏劑進行拉伸剪切強度測試,采用單片法制備膠黏劑的金屬搭接試片,用島津10 KN電子拉力試驗機測試膠黏劑的拉伸剪切性能[5]。每組試驗分別在不同的試驗件黏接面表面處理方式、膠液的厚度、固化時間、固化溫濕度、拉伸測試時試樣夾具距離等條件下,測試拉伸剪切性能,拉伸測試速度為5 mm/min,進行平行和縱向典型膠黏劑力學性能檢測,試驗結果用拉伸剪切強度的算術平均值表示。

2 試驗結果分析與討論

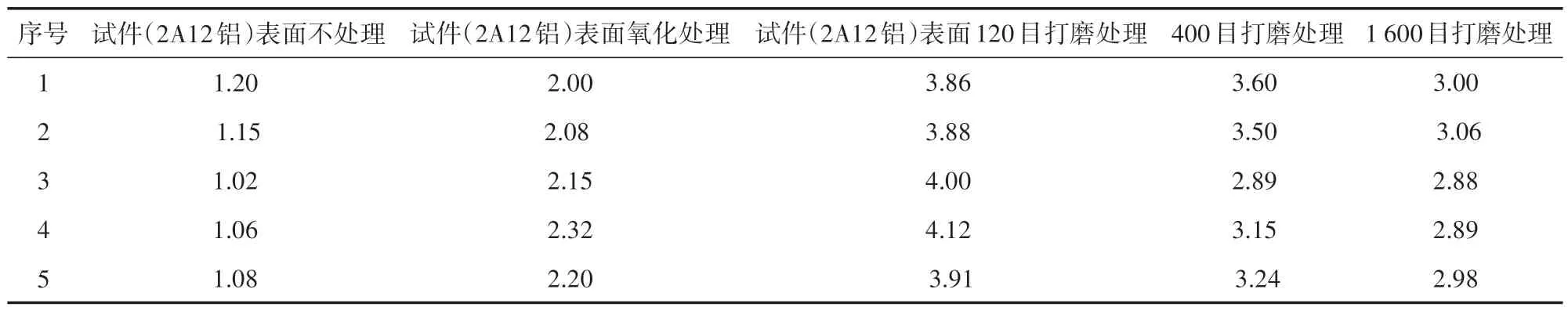

2.1 不同的試驗件表面處理方式

國標要求試樣件及板的形狀和尺寸如圖1所示。同時,標準還規定膠接件表面應適當處理以適宜黏接。表面處理方法可按照制造說明或其他適用的標準。膠黏劑的固化條件可以按照其生產廠家的要求執行,或者有其他的適用標準,亦可按照該標準進行。在膠接過程中壓出來的溢出膠液需要及時清理。對于膠接件,其表面處理方法應在報告中說明。

圖1 試樣件及板的形狀和尺寸

本試驗根據標準要求需要在溫度23℃±2℃、濕度50%±5%的潔凈環境中制備試樣,其制備過程如下[6]。

①用1 600目、400目、120目砂紙分別打磨三組鋁合金試樣件的黏接面,另一組鈦合金試件選擇吹沙處理工藝,砂紙打磨和吹沙工藝均可以增加黏接面的粗糙度,加強黏接效果,未處理的試樣件表面和按照上述方法打磨和吹沙處理的試樣件表面顯微鏡下成像如圖2所示。

圖2 合金顯微成像圖

②首先,使用丙酮對試樣件浸泡清潔,去除其表面的油污;然后,取出晾干后再用蒸餾水沖洗試樣件清洗殘留的丙酮和灰塵;最后,用脫脂棉蘸取無水乙醇擦拭黏接面,直至試樣件表面潔凈。若有棉纖維黏附在試樣件黏接面,可用透明膠帶輕輕粘下清理干凈,然后晾置約10 min。

由于金屬膠結的黏附機理是機械、化學和吸附共同作用,因此,對金屬試驗件進行表面處理后,其表面產生的結構形貌、化學成分、組織形態的變化對黏接性能影響極大。

上述試驗測試結果見表2。由測試結果數據對比可以看出,試件表面打磨得越粗糙,黏接性能越好,拉伸強度越大。試件表面完全不處理時,膠黏劑拉伸剪切強度甚至不合格。氧化處理也可以提升測試結果,但是不如深度打磨試件效果好。而同樣條件下,鈦合金試件吹沙處理后黏接HT8662膠黏劑,能得到平均5.89 MPa的剪切強度,比2A12鋁合金120目砂紙打磨處理后的試驗件測試結果都高。由此可見,不同的表面處理方式極大程度會影響膠黏劑HT8662的拉伸剪切強度。

表2 不同表面處理試驗件拉伸剪切強度測試結果單位:MPa

2.2 不同的膠層厚度對HT8662結構膠拉伸剪切強度的影響

膠層的涂膠厚度可選用兩試樣件間夾入小玻璃球或插入間隔導線進行控制。如果使用間隔導線,則導線應該平行于施力方向,使導線對黏接部位的影響最小。本試驗為了研究不同膠層厚度對拉伸剪切強度的影響,利用不同直徑的細小鋼絲繩控制涂膠厚度,制備了3種不同膠層厚度的試驗件進行對比測試,如圖3所示。發現剪切強度隨著涂膠層厚度的增加而降低,這說明日常應用中用膠量并不是越多越牢固,反而黏合性能會受到影響。

圖3 不同膠層厚度的剪切強度

研究分析表明,導致拉伸剪切強度隨著涂膠層厚度的增加而降低的原因主要有3點。第一是大部分膠黏劑都是高分子化合物,會有分子定向存在,這會使膠層中心部位強度減小而靠近金屬面強度增大,換言之就是膠黏劑在金屬面上的附著力變大了,從而使其剪切強度反而受到應力的影響降低了;第二是涂膠層較厚,同樣的溫度和時間干燥,可能沒有完全固化,溫度變化也會使較厚的膠層內應力損失,導致測試結果降低;第三是較厚的涂膠層內部缺陷也會明顯增加[7],如氣泡、裂紋、針孔這些會導致膠黏劑內聚力迅速下降,極大影響拉伸強度,使其測得的值明顯低于正常指標。

2.3 不同的溫度對拉伸剪切強度測試的影響

標準規定試樣須在《塑料 試樣狀態調節和試驗的標準環境》(GB/T 2918—2018)中規定的標準調節環境中進行調節和試驗。不同的固化溫度對HT8662結構膠拉伸剪切強度影響較大[8]。本試驗對比了15℃、23℃、70℃三種溫度下試驗件固化后的拉伸剪切強度結果,將已經黏接并固化好的試樣件放置到恒溫恒濕箱中,在設置的測試溫度下保持2 h。發現在濕度相同情況下,溫度越高,固化效果越好,拉伸剪切強度越高[9],具體測試結果見表3。其實,濕度也是影響黏接劑強度的主要因素之一,許多研究人員也對該項進行了研究并得出了有價值的結論[10],這也是后續本文作者一個重要的研究方向。

表3 不同溫度及固化時間拉伸剪切強度測試結果單位:MPa

2.4 拉伸測試時試樣夾具距離

根據標準要求,將試樣夾在夾具上,保持夾具對中并上下對稱,夾持處至距離最近的黏接一端的距離為50 mm±1 mm。在實際操作中可以在夾具中使用墊片保護試樣件,這樣能夠保證拉力作用在黏接面之間。測試過程中電子拉力試驗機以恒定的測試速度1 mm/min進行試驗,這一速度可以使試樣件的破壞時間在65 s左右。試驗加載速率較為穩定,同時剪切力的變化速率也能穩定在每分鐘9 MPa左右,這樣測試結果更加準確,記錄試樣剪切破壞的最大負荷作為破壞載荷F。拉伸剪切強度P的計算公式如式(1)。

本試驗以每組五個試樣件測試結果(拉伸剪切強度)的算術平均值作為最終試驗結果。測試過程中所有的非軸力都被消除了,試驗力加載在試樣件上沿軸向運動。測試時,試片夾持距離越短,拉伸剪切強度測試結果越小,可能是夾持距離縮小導致試樣件受到的彎矩變大,使得剪切強度降低。

3 結語

綜上所述,在膠黏劑使用時一定要對黏接面進行表面處理,具體處理方式和工藝復雜程度可以根據實際需求來規定。另外,還要嚴格控制膠層厚度和固化溫濕度,膠黏劑HT-8662聚氨酯雙組份結構膠最佳厚度在0.1 mm左右,用400目砂紙處理打磨黏接試樣且在70℃條件下固化2 h后,拉伸剪切強度平均值可以達到13.16 MPa,測試時還需要控制加持距離,夾持距離在50 mm左右對檢測結果影響最小。