機組振動對廠房結構的影響分析

梁 杰,費文平,袁 野

(1.四川大學水利水電學院,四川 成都 610065;2.雅礱江流域水電開發有限公司,四川 成都 610051;3.中鐵長江交通設計集團有限公司,重慶 400067)

1 引言

區別于化石能源,可再生能源是人類社會可持續發展的關鍵因素和必要保證。水能資源作為蘊藏量豐富且可開發利用率較高的可再生能源,是可再生能源的主力軍,目前水能資源開發的主要方式為通過修建攔河大壩、引水隧洞及發電廠房等水工建筑物及附屬設施,將水能轉化為機械能進而轉化為電能,供人類社會使用。據統計,截至2021 年底,我國水電裝機已達3.91 億kW?h,占全國總發電裝機容量的16.5%[1]。

水電站廠房作為能量形勢轉化的場所,需要容納水輪發電機組及其附屬設備,往往體積較大且結構復雜。不同于一般民用建筑物,水電站廠房在運行期不僅受自身及屋內附屬設施的荷載,還受到上下游水壓力、泥沙壓力、揚壓力等靜力荷載以及機組長期運行產生的振動荷載作用,使得其受力情況非常復雜。水電站運行期間,機組振動是影響廠房混凝土結構完好和發電設備運行穩定的關鍵因素。目前,國內外主要采用理論計算、模型試驗、現場測試及數值計算等方法進行廠房振動特性的研究[2]。例如,我國學者胡志剛[3]采用理論計算方法對龍灘水電站廠房多種振源進行了分析研究;范書立等[4]采用動力模型試驗,對阿海碾壓混凝土重力壩廠房壩段在地震荷載作用下的動力破壞發展過程及地震破壞形態進行了研究;歐陽金惠、陳厚群等[5]對特定水位下三峽水電站廠房結構的振動響應進行了現場測試。近年來,數值模擬也因其能夠分析較為復雜結構、求解速度快、成本低、可視化程度高等優點,越來越受青睞。

2 工程概況

該水電站為徑流式水電站,采用堤壩式開發,廠房為河床式廠房,安裝6 臺燈泡貫流式水輪機組,分3 個機組段,相鄰機組段之間設置永久縫隔開。主廠房凈寬23.5 m,進水口至尾水管段順河向總長79.8 m,機組安裝高程562.10 m,水庫正常蓄水位592.00 m,設計水位592.00 m。

3 動力分析基本理論

3.1 模態分析

物體按照某一階固有頻率振動時,各個點偏離平衡位置位移之間的比例關系稱之為模態,是結構的固有振動特性。模態分析是指通過計算或試驗,確定物體固有頻率、阻尼比和模態振型等模態參數的分析過程,主要有基于計算機仿真的有限元分析法(FEA)、基于輸入(激勵)輸出(響應)的實驗模態分析法(EMA)及基于僅有輸出(響應)的運行(工作)模態分析(OMA)法等3 大類方法[6,7]。

常見的特征數值相關問題是有關無阻尼模態分析的原始方程[8]:

式中:[K]為剛度關系陣;{i}為相應階振動形態相關特性數值;i為第i 階振動形態相應的振頻(i2為特征數值);[M]為質量關系陣。

ANSYS 中 有7 種 有 關 模 態 計 算 的 方 法, 分 別 為:Power Dynamics 法、子空間(Subspace)法、縮減(Reduced /Householder)法、QR 阻尼法、非對稱(Unsymmetric)法、分塊(Lanczos)法、阻尼(Damp)法。本文采用分塊(Lanczos)法進行模態分析計算。

3.2 諧響應分析

諧響應分析時確定一個結構在已知頻率的正弦(簡諧)載荷作用下的結構響應技術,其目的在于計算出結構在幾種頻率下的響應,預測結構的持續動力特性,從而驗證其設計能否成功地克服共振、疲勞,及其它受迫振動引起的有害效果。

在此類分析計算中物體的相關方程受正弦荷載影響,可表示為:

式中:{F}為正弦荷載的幅值,并且{F}及{u}矩陣是簡諧的,頻率為 。

在ANSYS 中通常采用完全法、縮減法和模態疊加法等諧響應分析計算方法[9],模態疊加法則需要從前面的模態分析中得到各模態,再求乘以系數的各模態之和,是三種求解方法中求解速度最快的一個,但它不允許非零位移載荷,能夠處理預應力問題。本文采用模態疊加法進行諧響應分析。

4 模型建立

按照實際分縫情況,假定結構分縫面無任何約束,四周地基和底部施加對稱約束,建立以廠房上游面左岸邊界線與481.0m 高程面交點為原點(基礎深度取1 倍壩高),X 方向沿廠房從上游指向下游,Y 方向鉛直向上,Z 方向沿廠房長度方向的坐標系,并對廠房整體結構進行建模。

4.1 有限元網格劃分

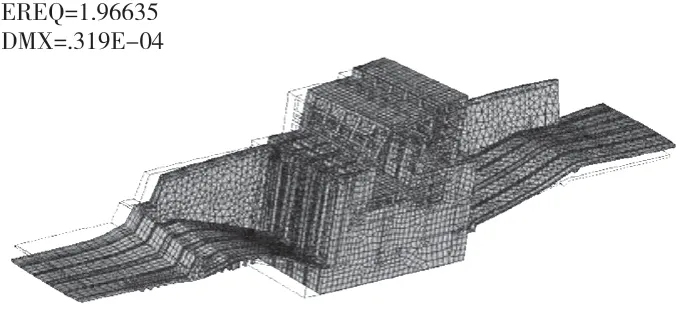

計算模型考慮了廠房的整體結構,采用三維實體solid45單元,共72701 個單元,94167 個節點,將模型的四周的地基面和底部施加對稱約束,結構分縫面不施加約束,廠房整體結構空間網格計算圖見圖1。

圖1 廠房整體結構(包含地基)的三維有限元計算網格圖

4.2 材料參數選擇

水電站廠房壩段三維計算模型共涉及8 種材料類型,分別為:強風化巖、弱風化巖、基巖、覆蓋層、回填砂卵石、C20 砼、C25 砼、C30 砼。采取Drucker-Prager 模型,材料相關參數按表1 取值。廠房整體結構由C20、C25、C30 三種不同等級的混凝土構成,其中,廠房上下游側結構導墻、鋪蓋、護坦采用C20 混凝土,灌注樁、主副廠房板梁柱、底板采用C25 混凝土,廠房主體結構邊墻、閘墩、胸墻、管型座采用C30 混凝土。水輪發電機機組為傘式發電機,正常轉速為81.08 r/min,額定容量54350 kVA,轉子偏心距為0.2 mm。

表1 材料參數表

4.3 計算工況

假設不考慮構造地應力和動水壓力影響,每個機組段(兩臺水輪發電機組)機組以額定轉速運行,機組段荷載為簡諧荷載,考慮其最不利荷載情況,即相位相同,模擬廠房壩段在機組額定工況下產生振動時的位移、應力響應,并與正常工況進行組合,對廠房結構在機組振動工況下進行應力和位移分析。

5 結構動力分析

5.1 模態分析

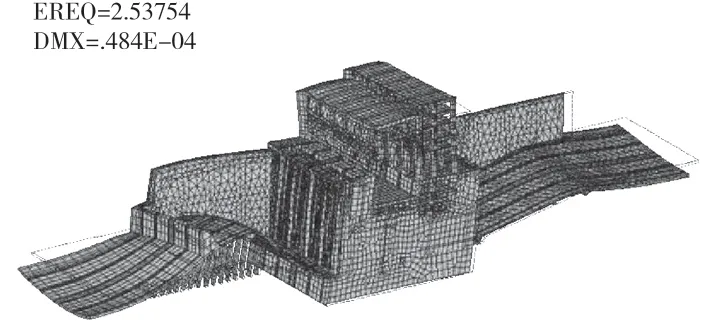

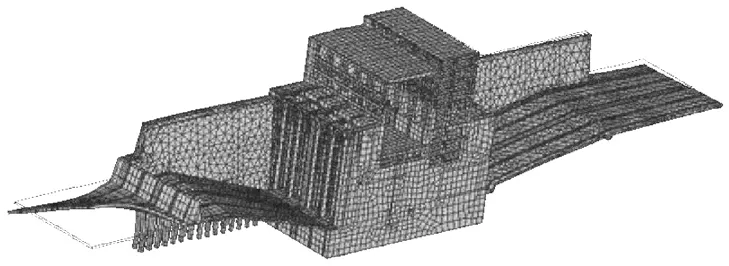

利用分塊(Lanczos)法提取廠房整體模型前10 階自振頻率及其振型,對廠房整體結構進行模態分析,其第1 階自振頻率為1.966 Hz,第2 階自振頻率為2.270 Hz,第3 階自振頻率為2.431 Hz,第4 階自振頻率為2.527 Hz,第5 階自振頻率為2.536 Hz,第6 階自振頻率為2.618Hz,第7 階自振頻率為2.697 Hz,第8 階自振頻率為2.805 Hz,第9 階自振頻率為2.830 Hz,第10 階自振頻率為2.877 Hz。部分振型分析見圖2~圖4。

圖2 廠房整體結構的第一階振型圖

圖3 廠房整體結構的第五階振型圖

圖4 廠房整體結構的第十階振型圖

5.2 機組振源頻率分析

貫流式機組振動來源特征多樣,振頻區間大,散布遠。對于任何一個機組,其振動發生的概率和呈現出的狀態都是不一致的。因此,應該需要將水輪發電機組設計及工作狀況和相應試驗成果共同考慮進行分析研究。貫流式水輪發電機運行時產生的振動通常來自于水力、機械以及電磁三方面。

(1)水力振動

由于水流在流道內部各位置流速不同,會產生旋渦進而導致壓力脈動產生,導致結構出現振動現象,通常包括狹縫射流、卡門渦帶和渦帶振動等幾類。

渦帶振動頻率計算公式為:

式中:f 為渦帶振動頻率,Hz;n 為水輪發電機的轉速,r/min,這里取額定轉速81.08 r/min;Z 為經驗值,一般取3~4,這里取為3.5。計算得機組正常運行渦帶振動頻率為0.386 Hz。

卡門渦流振動頻率計算公式為:

式中:f 為卡門渦帶振動頻率,Hz;St為斯特雷哈系數,一般取為0.15~0.2,這里取為0.175;V 為繞流流速,m/s,這里取為1.575 m/s; 為圓柱體直徑,這里取為4.28 m。計算得機組卡門渦帶振動頻率為0.064 Hz。

狹縫射流振動頻率計算公式為:

式中:f 為狹縫射流振動頻率,Hz;n 為水輪發電機的轉速,r/min,這里取額定轉速81.08 r/min;Z 為葉片的數目,這里取為4。計算得機組正常運行狹縫射流振動頻率為5.405 Hz。

(2)機械振動

確定機組正常運轉時機械振頻的公式為:

式中:f 為機組正常運行振動頻率,Hz;n 為機組額定轉速,r/min,計算得機組正常運行振動頻率為1.351 Hz。

(3)電磁振動

電磁振動包括轉頻振動和極頻振動[10]。轉頻振動的頻率是機組正常運行轉動頻率的整數倍;極頻振動的頻率一般是50 Hz 的整數倍,兩者一般取1、2 倍。因此,轉頻振動頻率為1.351 Hz、2.702 Hz;極頻振動頻率為50 Hz、100 Hz。

5.3 共振校核分析

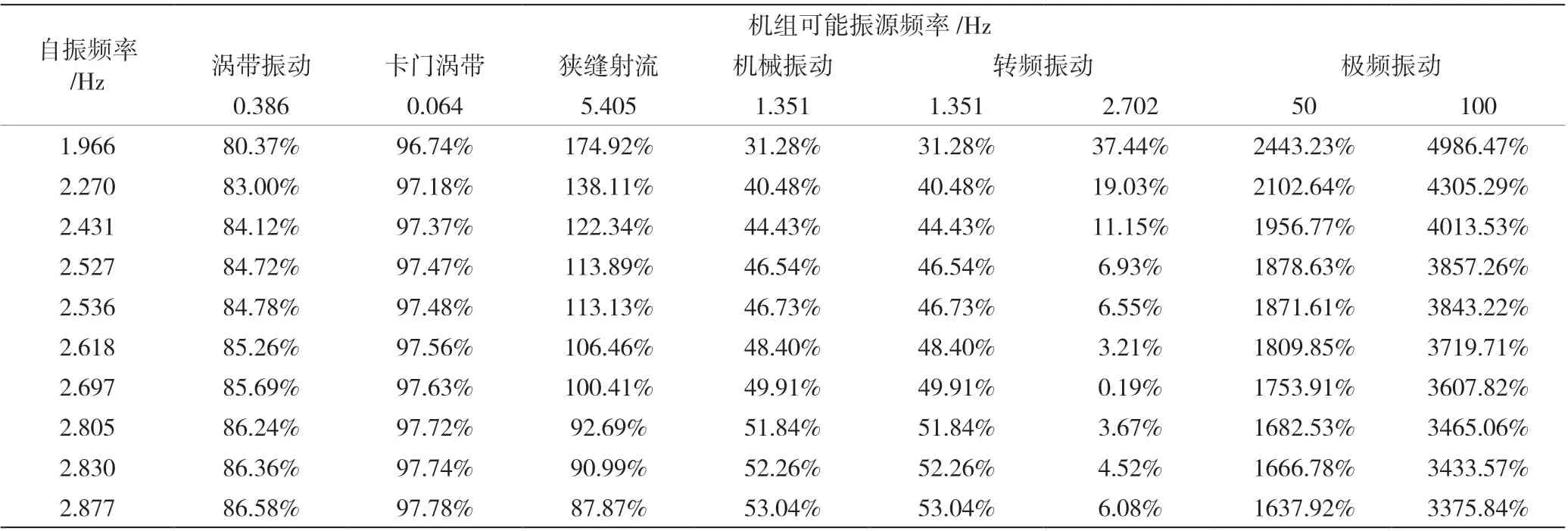

《水電站廠房設計規范》(SL 266-2014)[11]規定,結構自振頻率和干擾振源頻率的錯開度應大于30%。根據廠房整體結構模態分析和機組振源頻率分析結果,共振校核分析結果見表2。

表2 共振校核結果表

5.4 機組振動對結構的影響分析

(1)位移分析

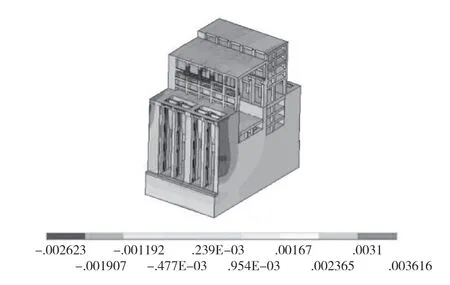

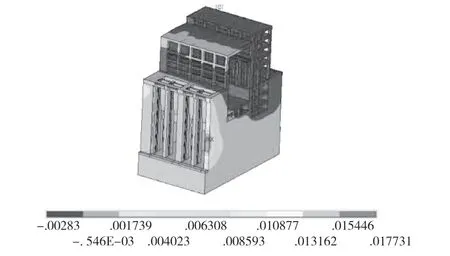

機組以額定轉速正常運行,但轉子因質量偏心形成不平衡載荷,引起廠房整體結構振動響應。對機組振動工況下的廠房主體結構位移情況進行分析討論,計算得機組振動作用下個方向位移均較小,順河向(X 向)位移值約為1.67 mm~3.82 mm;豎向(Y 向)位移值約為2.84 mm~19.37 mm;橫河向(Z 向)位移值約為2.83 mm~17.73 mm, 見圖5~圖7。順河向位移最大值是3.82 mm,產生于進水口右邊墩中部。豎向位移最大值是19.37 mm,發生在主廠房樓板結構頂部。橫河向位移最大值是17.73 mm,產生于進水口右邊墩中部。因右邊墩中部等局部部位存在分縫,水平向約束不夠,且受到側向水壓力和機組振動作用,導致這些部位會出現較大橫河向和順河向位移。主廠房樓板結構頂部等局部部位由于存在懸空,豎向約束不夠,且受到自重作用,導致該部位會出現較大豎向位移。

圖5 廠房主體結構機組振動x 向位移云圖

圖7 廠房主體結構機組振動z 向位移云圖

廠房主體結構主要以Y 向和Z 向位移,即豎向和橫河向為主。豎向位移最大值較正常工況增加約2.35 mm,增長率約是13.81%;橫河向位移最大值較正常工況增加約1.66 mm,增長率約是10.33%;順河向位移最大值較正常工況增加0.39 mm,增長率是11.37%,見表3。

圖6 廠房主體結構機組振動y 向位移云圖

表3 機組振動工況與正常工況位移對比表

(2)應力分析

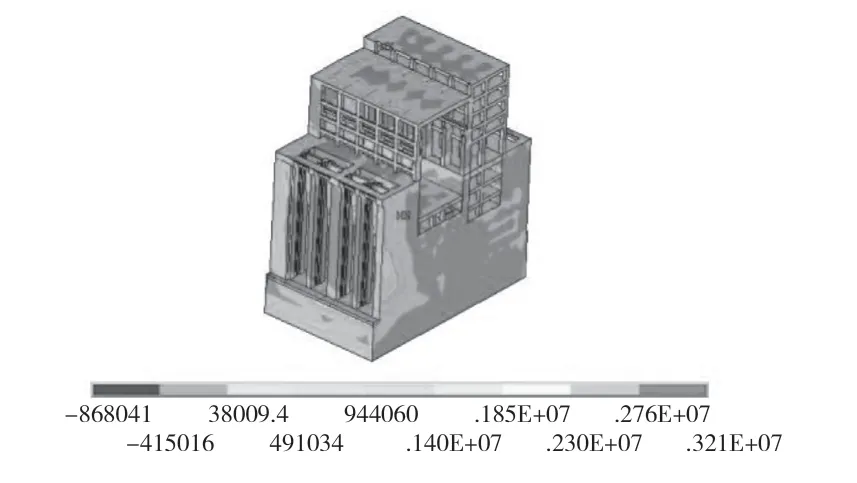

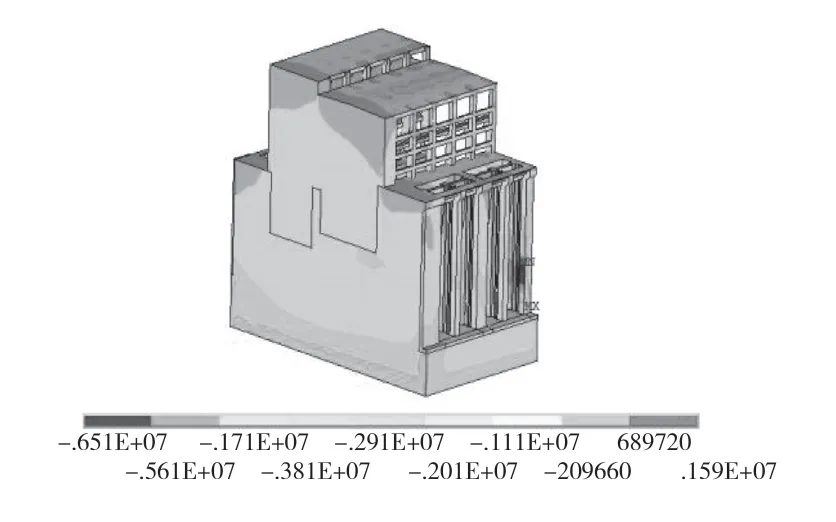

機組振動作用下應力分布規律與正常工況相似。拉應力分布區域小,集中分布在主廠房樓板頂部、邊墩外側以及底板頂部,這些區域的大部分拉應力值較小;而大部分區域處于壓應力狀態,這些區域壓應力值較小。最大拉應力是3.21 MPa,也是廠房整體結構在機組振動工況下的最大拉應力,發生在主廠房樓板結構端部;最大壓應力是-6.52 MPa,產生于進水口右邊墩中下部,見圖8~圖9。最大拉、壓應力較正常工況增大,拉應力最大值較正常工況增加0.15 MPa,增長率為4.90%,壓應力最大值較正常工況增加約0.32 MPa,增長率為5.14%,增長幅度較小,見表4。樓板端部在主廠房和副廠房相交處,以及邊墩底部部位存在斷面突變現象,且該部位底部分別有梁和底板支撐,約束作用較強,會產生較大的拉應力;右邊墩中下部受自重作用影響較大,且受側向水壓力和機組振動作用,會產生較大壓應力。

圖8 廠房主體結構機組振動第一主應力云圖

圖9 廠房主體結構機組振動第三主應力云圖

6 結論

(1)水力振動、機械振動及電磁極頻振動的振源頻率與廠房整體結構的自振頻率的錯開度大于30%,滿足相應規范要求,結構不會發生共振。電磁轉頻振動產生的振動頻率2.702 Hz 與廠房整體結構的第2~10 階頻率錯開度小于30%,其中第7 階錯開度僅為0.19%,結構有發生共振的可能性,應充分考慮水輪機在設計和施工中存在的不合理缺陷[12-13],在工藝上予以消除。

(2)廠房主體結構位移分布主要受正常工況影響,機組振動作用增加了結構的位移量,其中豎向位移最大值增加約2.35 mm,橫河向位移最大值增加約1.66 mm,順河向位移最大值增加約0.39 mm,增量較小,對結構位移影響較小。在機組振動作用下,廠房主體結構各方向位移較小,均在合理的位移范圍內;結構因變形而發生破壞可能性較小,滿足實際工程安全要求。

(3)在機組振動工況下,廠房整體結構處于壓應力狀態,混凝土結構能充分發揮性能。機組振動荷載提高了廠房主體結構最大應力,其中最大拉應力增加0.15 MPa,最大壓應力增加約0.32 MPa。貫流式機組振動荷載較小,對結構應力大小和分布影響小,應力大小和分布主要受正常工況影響,產生的應力增長幅度小,應力分布與正常工況相似。