響應曲面法優化赤鐵礦納米氣泡反浮選試驗研究

吳中賢,楊 曉,于曉兵,邵懷志,陶東平*

(1.山東理工大學資源與環境工程學院; 2.中國礦業大學化工學院; 3.山東金富礦業有限公司)

引 言

中國大多數的赤鐵礦浮選脫硅工藝采用陰離子反浮選[1],通常采用淀粉作為赤鐵礦的抑制劑[2],石灰作為石英的活化劑[3],脂肪酸鹽作為石英的捕收劑[4]。相比其他藥劑制度,脂肪酸鹽類捕收劑具有藥劑成本低、抗礦泥干擾能力強等優點,但也具有分散性差、不耐低溫等缺點[5]。鞍山式赤鐵礦作為典型的細嵌布粒度低品位鐵礦,具有貧、細、雜等特征[6],微細粒分選成為實現赤鐵礦高效回收的重要手段。眾多學者針對此問題進行了大量的流程優化和藥劑篩選研究,但結果仍不盡如人意,通過一次浮選獲得的鐵精礦指標嚴重偏低,只有適當增加精、掃選作業段數才可獲得合格的精礦指標[7],但相應會增加選礦成本。高效浮選的關鍵在于氣泡與礦物顆粒的有效碰撞和選擇性黏附。根據碰撞概率公式,碰撞概率隨著顆粒粒度減小而降低,因此礦石中微細粒石英無法得到有效捕收,導致精礦鐵品位偏低[8-9]。同時,微細顆粒也會隨著氣泡周圍的流體流動,導致微細顆粒的浮選動力下降、顆粒夾帶作用增強[10]。微細粒有用礦物在脈石礦物表面的非選擇性吸附[11]也會導致精礦鐵回收率降低。此外,與粗顆粒相比,微細顆粒的比表面積較大,從而增加了浮選藥劑消耗,同時也增加了藥劑的非選擇性吸附。針對微細粒礦物浮選,納米氣泡浮選技術逐漸成為一個新的研究熱點。

納米氣泡浮選的優勢在于空化產生的納米氣泡可以選擇性地在疏水性顆粒表面優先析出,顯著提高疏水性顆粒的可浮性。同時,納米氣泡作用后的疏水性顆粒之間存在一種毛細管作用力[12],促進顆粒之間發生架橋作用[13-14],實現微細顆粒高效選擇性團聚,提高其表觀尺寸,從而進一步增加微細顆粒與氣泡的碰撞幾率,有效解決微細粒難以捕收這一核心問題。目前,眾多學者已經利用純礦物和實際礦物做了大量納米氣泡浮選方面的研究,并得到了成功應用。有研究表明,納米氣泡使細粒石英的回收率提高了20~30百分點[15],細粒黃銅礦回收率提高了16~21百分點[16]。MA等[17]將納米氣泡引入到細粒次煙煤的柱浮選中,試驗結果表明,納米氣泡使得次煙煤的可燃體回收率提高了10~39百分點,并且使捕收劑和起泡劑的用量減少了約一半。SOBHY等[18]通過柱浮選試驗驗證了納米氣泡可使小于150 μm的煤可燃體回收率提高5~50百分點,浮選速率常數增加了40 %以上,并降低了捕收劑用量。在正浮選體系中,納米氣泡的引入不僅提高了礦物浮選的速率和富集比[19],而且還起到了副捕收劑的作用,降低了藥劑用量[1,20]。但是,目前納米氣泡浮選的研究很少是在反浮選體系中進行的。

赤鐵礦浮選是一個多因素交互影響的過程,僅通過單因素條件試驗無法確定最優藥劑制度。目前,響應曲面法是運用最廣泛的試驗優化方法[21],它主要利用統計試驗設計結果擬合出一個多因素的函數方程,然后運用函數方程建立連續的曲面模型,并分析各個試驗因子之間的交互作用[22],再利用該模型進行過程優化,以確定試驗設計中的最優條件。與傳統的正交試驗優化方法相比,響應曲面法可以連續地對試驗的各個水平進行分析,而正交試驗只能對一個孤立的試驗點進行分析。本文以鞍千選礦廠的混磁精礦為研究對象,通過響應曲面法中的Box-Behnken試驗設計對赤鐵礦納米氣泡浮選中多種藥劑用量進行優化,并對各藥劑對浮選指標的影響及各因素之間的交互作用進行全面分析,同時利用浮選動力學試驗對赤鐵礦納米氣泡浮選的最優指標進行評價。研究結果對細嵌布粒度鐵礦資源的高效利用具有重要意義。

1 試驗礦樣及藥劑

1.1 試驗礦樣

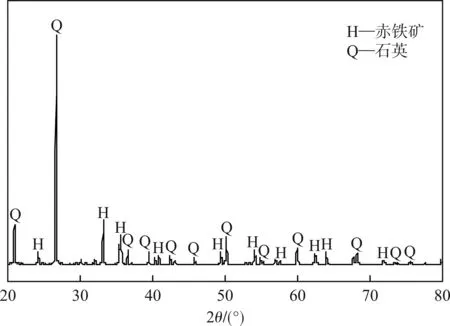

本次研究中的赤鐵礦樣品取自鞍千選礦廠浮選車間的混磁精礦(浮選給礦),采集的樣品經過自然晾干后混勻、縮分,并儲存在密封袋中。赤鐵礦的礦物組成和礦物元素分別采用XRD和XRF進行分析,結果如圖1和表1所示。

圖1 浮選給礦XRD譜圖

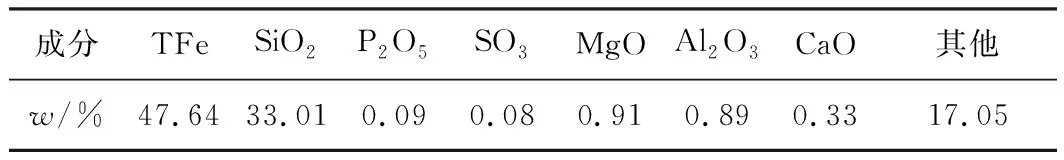

表1 浮選給礦化學成分分析結果

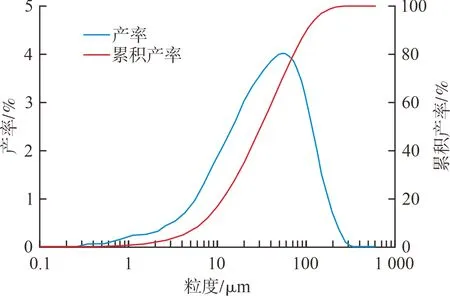

由圖1和表1可知:浮選給礦中的有用礦物為赤鐵礦,脈石礦物主要為石英;主要化學成分為鐵和二氧化硅,硫和磷等雜質含量較少。因此,該赤鐵礦樣品只需充分脫除含硅礦物即可獲得較高品質的鐵精礦。浮選給礦粒度組成分析采用激光粒度分析儀,分析結果如圖2所示。

圖2 浮選給礦粒度組成

由圖2可知,該樣品的特征粒度d95、d90和d50分別為128 μm、104 μm和35 μm,并且樣品中64 %的礦物顆粒小于37.5 μm,屬于微細粒赤鐵礦。

1.2 試驗藥劑

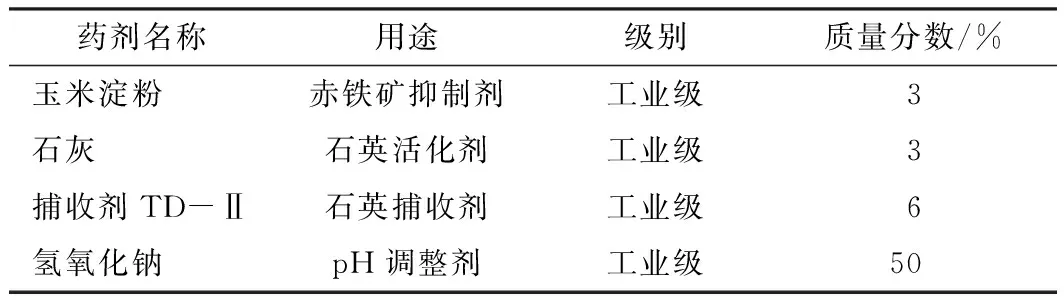

浮選試驗中所需的藥劑及其用途如表2所示。

表2 浮選藥劑

2 試驗裝置和方法

2.1 納米氣泡浮選系統

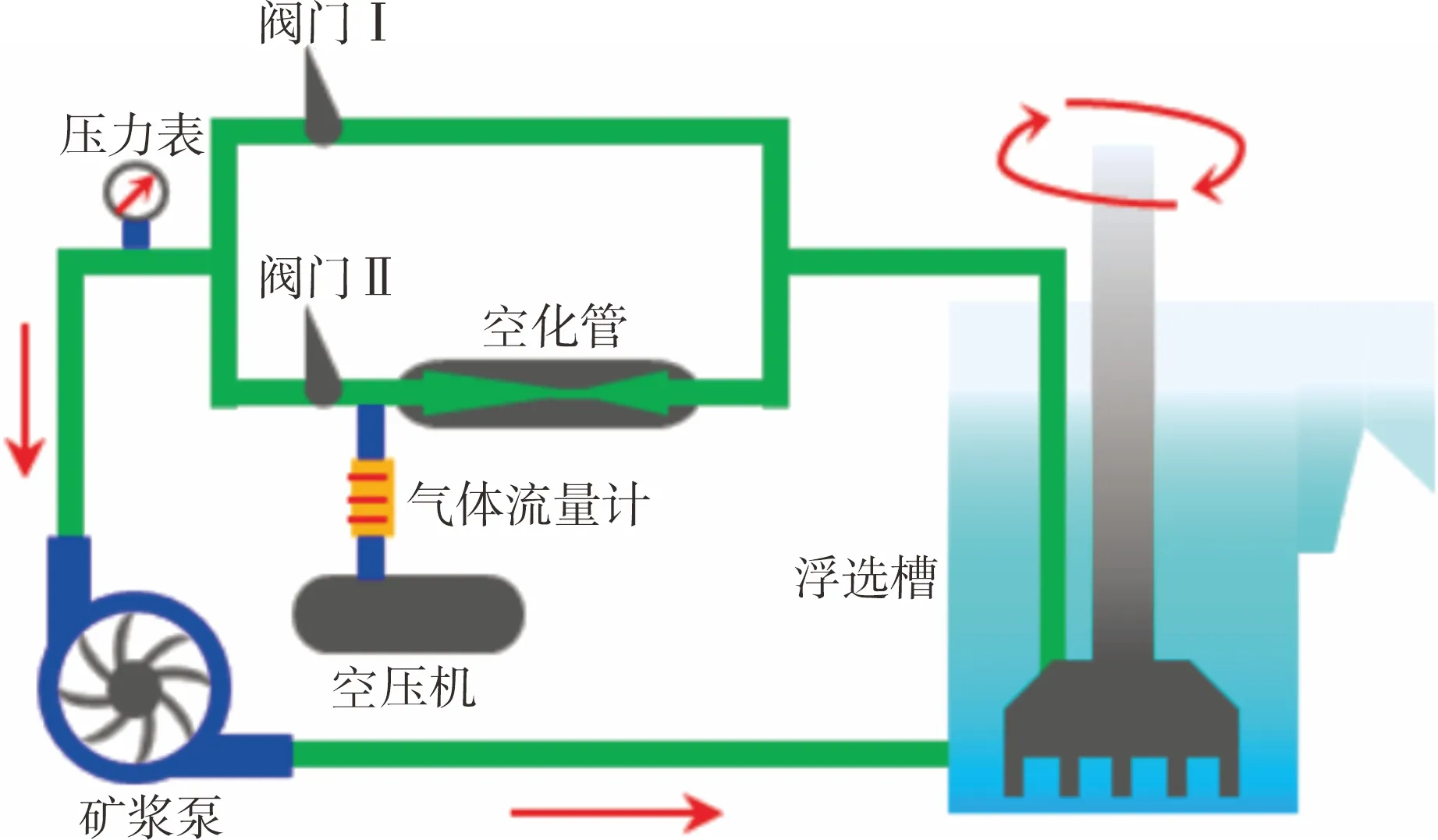

納米氣泡浮選系統如圖3所示,其主要由1.5 L單槽浮選機和納米氣泡發生裝置組成,納米氣泡發生裝置包括空化管、礦漿泵、壓力表、閥門、氣體流量計、空壓機和連接管件。ZHANG等[23]利用相同的納米氣泡發生裝置通過水力空化作用產生尺寸在150~650 nm的體相納米氣泡。

圖3 納米氣泡浮選系統

2.2 試驗方法

納米氣泡浮選試驗流程為一次粗選,試驗條件為:pH=11.5,礦漿溫度35 ℃,浮選濃度35 %,浮選機轉子轉速1 500 r/min。首先,關閉閥門Ⅱ,運行礦漿泵,調節閥門Ⅰ,保持循環管路中的流量為8.0 L/min,壓力為0.11 MPa。根據優化試驗設計方案,依次加入NaOH、玉米淀粉、石灰和陰離子捕收劑TD-Ⅱ,作用時間均為3 min。捕收劑作用結束后,打開閥門Ⅰ,關閉閥門Ⅱ,依然保持相同的礦漿流量通過空化管,并調節充氣量為0.1 L/min,循環3 min后開始浮選,浮選時間3 min,充氣方式為自然吸氣。浮選精礦和尾礦產品過濾、烘干、稱量、混勻、縮分、取樣,化驗鐵(TFe )品位,計算產率、鐵(TFe )回收率等參數。

2.3 模型建立

試驗設計采用由美國Stat-Ease公司開發的Design-Expert 8.0.6.1,它可以對試驗數據進行回歸分析并繪制響應面。本次研究通過三因素三水平Box-Behnken析因設計,找出響應函數(精礦鐵品位和鐵回收率)與3個主要變量(淀粉用量、石灰用量和捕收劑TD-Ⅱ用量)的關系,確定赤鐵礦納米氣泡浮選的最優條件。

3 試驗結果與討論

3.1 試驗設計

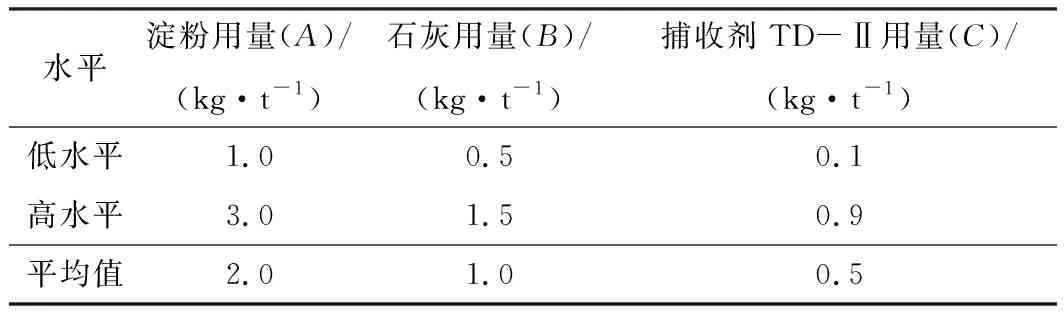

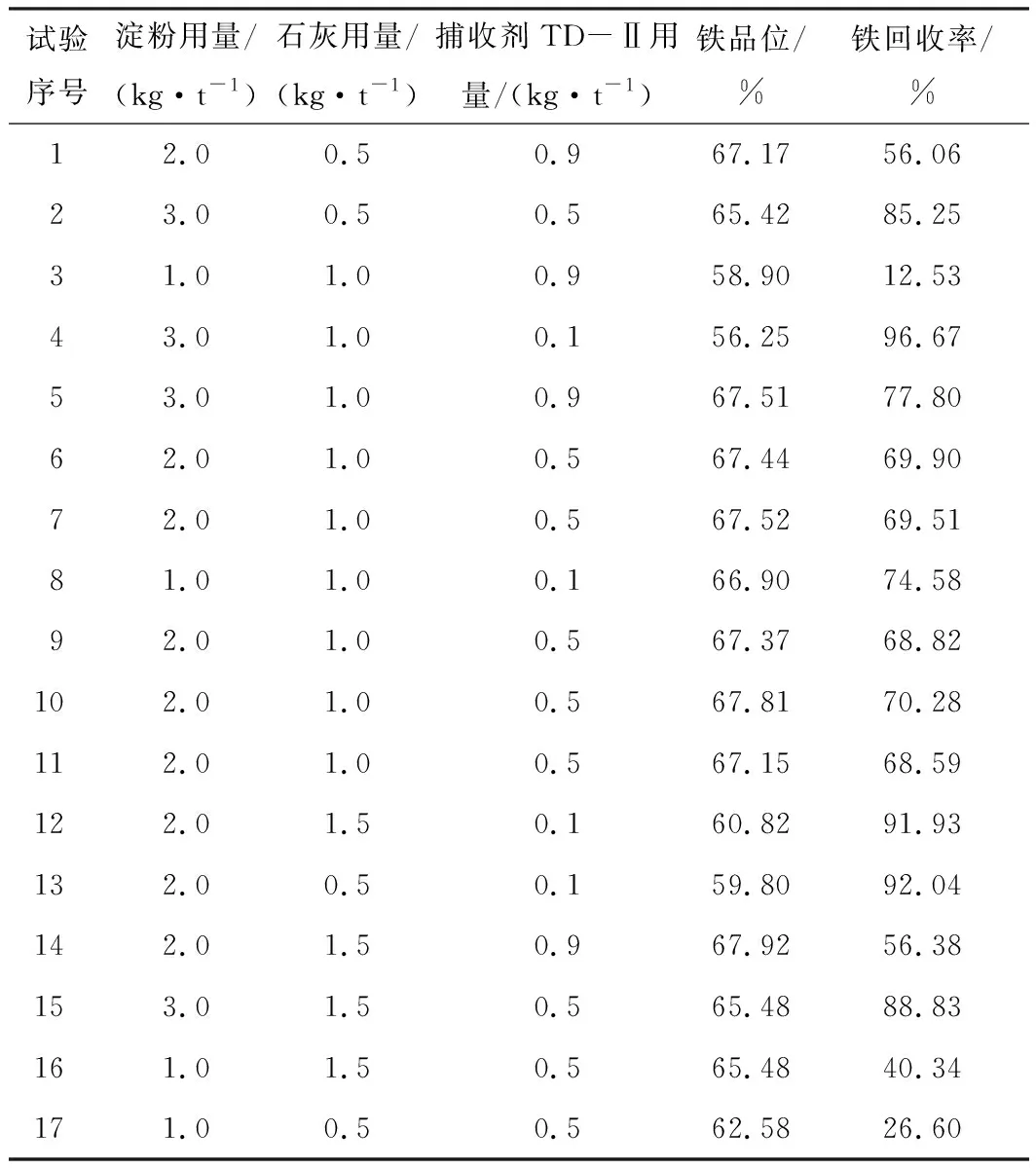

試驗參數及其水平如表3所示,Box-Behnken設計和試驗結果如表4所示。

表3 影響赤鐵礦納米氣泡浮選的操作參數及水平

表4 Box-Behnken 設計和試驗結果

3.2 模型分析

通過對試驗數據的統計分析,量化各個因素的影響及交互作用。根據試驗中所選取參數及水平,采用二階多項式數學模型進行條件優化,并由此推出自變量因素與響應之間的關系。鐵品位(α)、鐵回收率(β)模型的實際因素方程分別如公式(1)和公式(2)所示。

α=+58.506 23-3.350 25A+30.515 75B-

24.342 19C-13.560 00AB+40.062 50AC-

0.337 50BC+0.780 37A2-12.121 00B2-

18.376 56C2+0.595 00A2B-

7.006 25A2C+4.880 00AB2

(1)

β=-25.944 30+91.433 75A+125.166 25B-

153.389 06C-78.860 00AB+0.462 50AC+

0.537 50BC-14.556 88A2-40.475 00B2+

30.695 31C2+8.555 00A2B-

5.868 75A2C+19.780 00AB2

(2)

式中:-表示阻礙作用;+表示協同效應。因素的系數越大表明該因素對鐵品位和鐵回收率的影響越大。

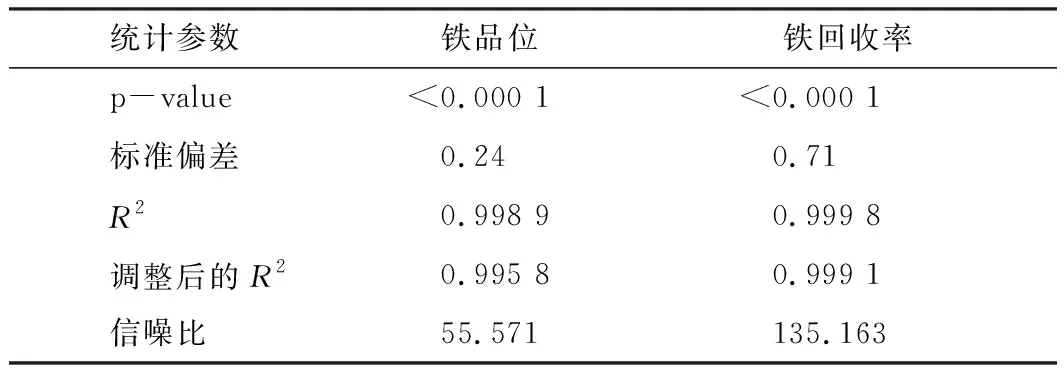

采用方差分析(ANOVA)估計統計參數,鐵品位、鐵回收率模型的方差分析結果如表5所示。通常在95 %的置信水平下,p-value小于0.05,認為模型是顯著的。鐵品位、鐵回收率模型的p-value均小于0.000 1,表明此模型具有顯著性。

表5 赤鐵礦納米氣泡浮選響應曲面二次模型方差分析結果

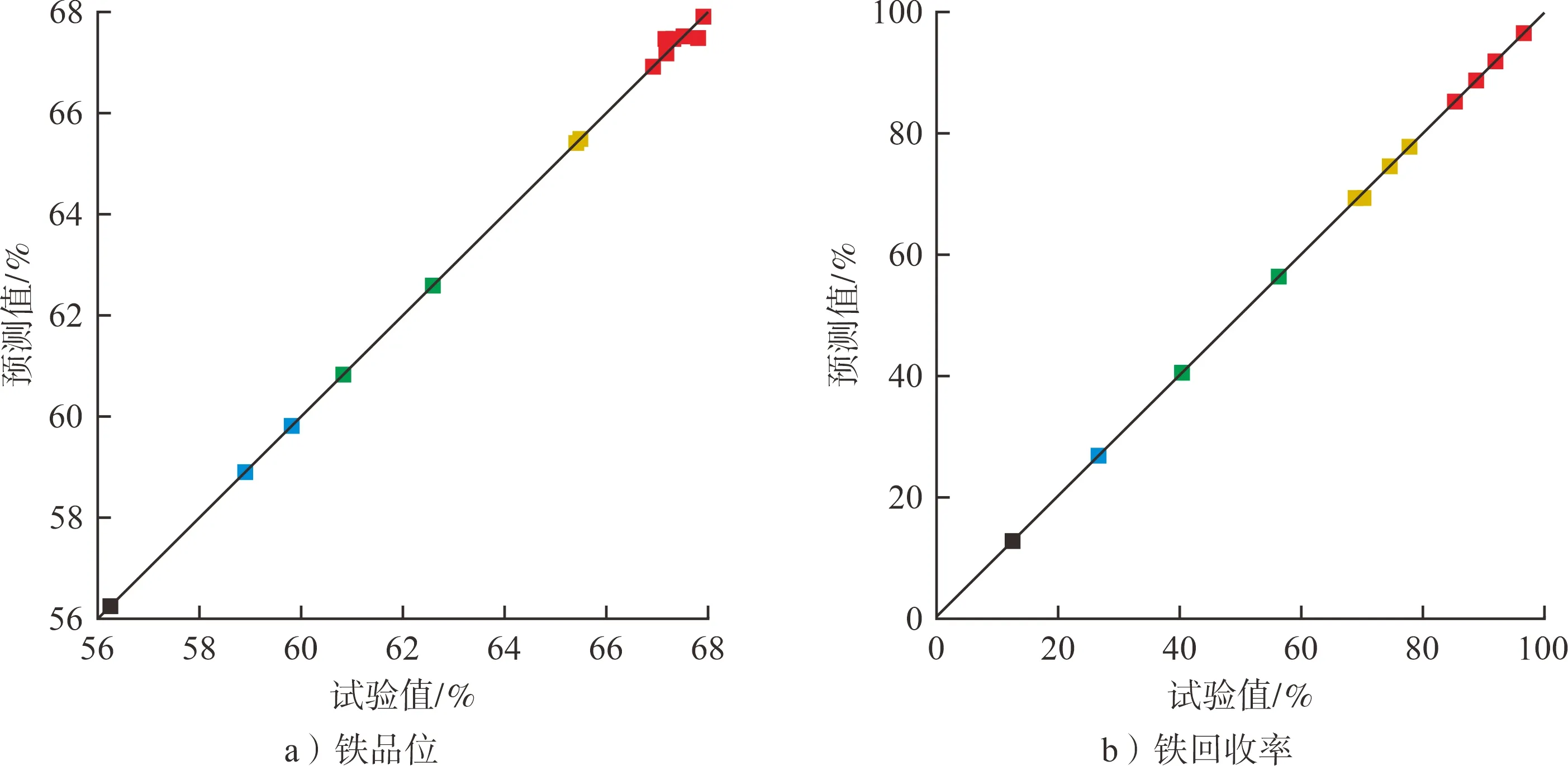

信噪比表示預測值和平均預測誤差的比值,信噪比大于4的數學模型是理想的空間設計模型。由表5可知,鐵品位和鐵回收率的信噪比分別為55.571和135.163,表明上述模型可用于空間設計。鐵品位和鐵回收率的試驗值與預測值之間的關系如圖4所示。由圖4可以看出,試驗值與預測值的誤差較小,并且鐵品位和鐵回收率的R2分別為0.998 9和0.999 8,調整后的R2分別為0.995 8和0.999 1,標準偏差分別為0.24和0.71,表明試驗值與模型計算值(預測值)具有較好的擬合度。因此,以上模型方程可以作為最終的實際因素模型方程。

圖4 鐵品位和鐵回收率的試驗值與預測值之間的關系

3.3 工藝參數對響應值的影響

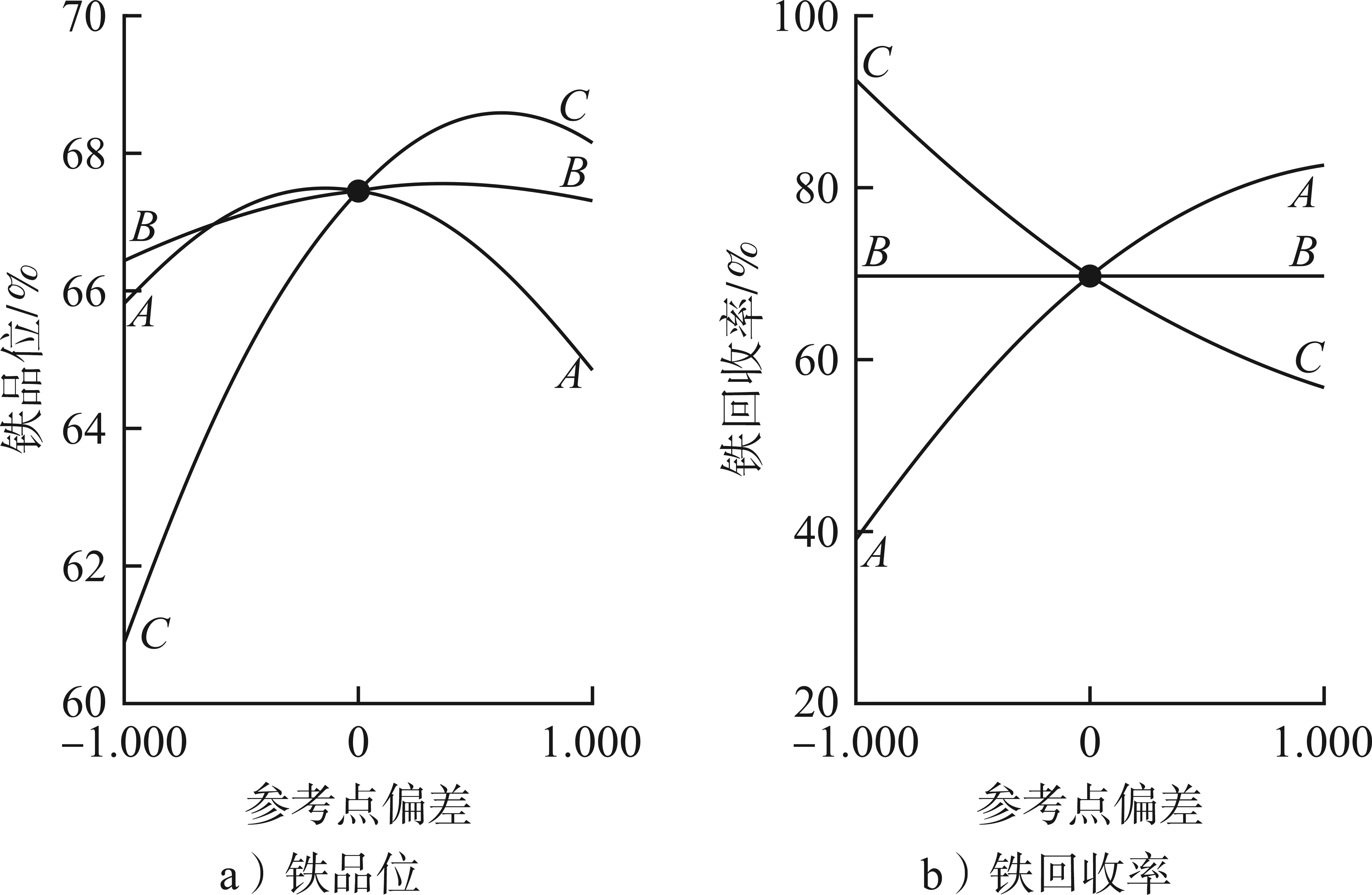

3.3.1 各因素對鐵品位、鐵回收率的擾動程度

擾動圖(如圖5所示)顯示了各因素對鐵品位、鐵回收率的主要影響。由圖5-a)可知,捕收劑TD-Ⅱ 用量(C)對鐵品位的影響最顯著,其次是淀粉用量(A),而石灰用量(B)在0.5~1.5 kg/t的試驗范圍內對鐵品位的影響很小。由圖5-b)可知,淀粉用量(A)和捕收劑TD-Ⅱ用量(C)對鐵回收率都有顯著影響,并且二者對鐵回收率的影響呈對立趨勢,而石灰用量(B)對鐵回收率沒有顯著影響。

圖5 各因素對鐵品位、鐵回收率擾動圖(A=2.0 kg/t,B=1.0 kg/t,C=0.5 kg/t)

3.3.2 淀粉用量和石灰用量對響應值的影響

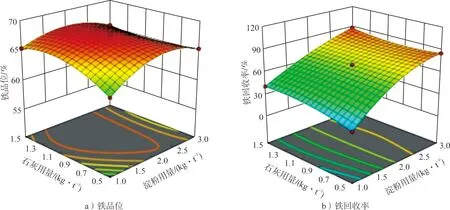

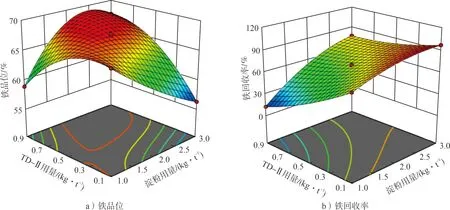

淀粉用量和石灰用量之間交互作用的響應面如圖6所示。

圖6 淀粉用量和石灰用量之間交互作用的響應面

由圖6可知:淀粉用量和石灰用量與鐵品位呈拋物線關系,因此判定淀粉用量和石灰用量之間具有顯著的交互作用,并且有峰值點存在于響應面的最高點。隨著淀粉用量的增加,鐵品位呈先上升后下降趨勢,而鐵回收率始終保持上升趨勢。當淀粉用量位于中等水平時,獲得最大的鐵品位值。淀粉在浮選過程中的作用是增強選擇性,阻礙捕收劑在赤鐵礦表面的吸附,并且還具有選擇性絮凝細顆粒赤鐵礦的作用[24]。劉若華等[25]研究了4種不同類型淀粉對赤鐵礦可浮性的影響,結果表明,隨著其用量從0 mg/L增加到25 mg/L,赤鐵礦浮選回收率大幅度降低,但對石英的影響較小。SHRIMALI等[24,26]研究表明,在堿性條件下,淀粉在赤鐵礦表面的吸附密度明顯高于石英,并且在達到一定濃度之前不會在石英表面大量吸附,其用量適當會增強赤鐵礦的分選效率。淀粉用量在低于中等水平范圍內升高時,鐵品位上升;當高于中等水平時,鐵品位開始下降。

當淀粉用量位于低水平時,隨著石灰用量的增加,鐵品位呈先上升后下降的趨勢,而鐵回收率基本保持不變;當淀粉用量位于中、高水平時,石灰用量的變化對精礦鐵品位、鐵回收率均沒有顯著的影響。眾所周知,石灰在赤鐵礦陰離子反浮選中主要起到活化石英的作用。根據溶液化學特性,石灰在堿性環境中主要以CaOH+的形式存在,并通過化學吸附方式作用于石英表面,使石英表面荷正電,從而與陰離子捕收劑發生靜電吸附,實現對石英的捕收[27]。因此,石灰用量的增多使得石英表面荷更強的正電,石英與捕收劑之間具有更強的靜電力,從而可以獲得較高的鐵品位。但是,隨著石灰用量的不斷增加,礦漿中過多的CaOH+會直接與陰離子捕收劑作用,降低了捕收劑的捕收性能和起泡能力,使得鐵品位降低。而當淀粉用量位于中、高水平時,石灰用量對鐵品位的影響與上述分析不符。結合各因素對鐵品位的擾動圖(如圖5所示)可知:當淀粉、石灰用量低于中等水平時,二者的擾動無較大差異;當二者的用量高于中等水平時,淀粉用量對鐵品位的擾動情況明顯優于石灰,換言之,此時淀粉用量對鐵品位起著主導作用。

3.3.3 淀粉用量和TD-Ⅱ用量對響應值的影響

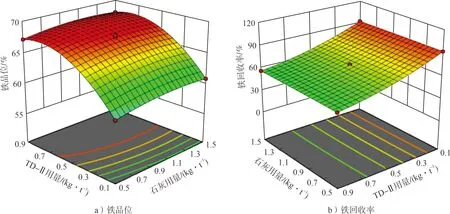

淀粉用量和捕收劑TD-Ⅱ用量交互作用的響應面如圖7所示。

圖7 淀粉用量和捕收劑TD-Ⅱ用量交互作用的響應面

由圖7可知:淀粉用量和捕收劑TD-Ⅱ與精礦鐵品位呈拋物線關系,因此判定淀粉用量和捕收劑TD-Ⅱ之間具有顯著的交互作用。當TD-Ⅱ用量位于中、高水平時,隨著淀粉用量的增加,鐵品位呈先上升后下降的趨勢,而鐵回收率逐漸上升,與3.3.2節中討論的淀粉作用機理一致;當TD-Ⅱ用量位于低水平時,隨著淀粉用量的增加,鐵品位逐漸降低,而鐵回收率逐漸上升。李偉[28]研究表明,淀粉對活化后的石英具有一定的去活作用,并隨著抑制劑用量的增加,石英表面的正電位會逐漸降低,導致捕收劑與石英之間的靜電作用逐漸減弱。當捕收劑用量較低時,捕收劑在石英表面的吸附濃度較低,因此只需少量的抑制劑就可以降低石英的可浮性,使得精礦鐵品位降低。

當淀粉用量位于低水平時,隨著TD-Ⅱ用量的增加,鐵品位和鐵回收率逐漸下降;當淀粉用量位于中、高水平時,隨著TD-Ⅱ用量的增加,鐵品位先上升后下降,鐵回收率逐漸下降。通常隨著捕收劑用量的增加,鐵品位逐漸升高,鐵回收率逐漸下降[1]。SHRIMALI等[24]研究表明,在淀粉作為抑制劑的情況下,隨著捕收劑用量的增加,赤鐵礦可浮性也會有所提高;另一方面,捕收劑用量的增加使氣泡數量增加和尺寸減小,導致赤鐵礦更容易進入泡沫產品,因此精礦鐵回收率的降低也是不可避免的[4]。但是,本次研究中當淀粉用量位于低水平時,精礦鐵品位隨著捕收劑用量的變化趨勢與以往研究不一致。脂肪酸或者脂肪酸鹽可以通過化學作用吸附于赤鐵礦表面[1],而淀粉的作用是阻礙捕收劑吸附于赤鐵礦表面。因此,當淀粉用量過低時,赤鐵礦沒有得到有效抑制,使得礦物分選過程失去了選擇性,導致大量的赤鐵礦顆粒隨著捕收劑用量的增加而被浮出。

3.3.4 石灰用量和TD-Ⅱ用量對響應值的影響

石灰用量和捕收劑TD-Ⅱ用量交互作用的響應面如圖8所示。

圖8 石灰用量和捕收劑TD-Ⅱ用量交互作用的響應面

由圖8可知,當TD-Ⅱ用量位于中等水平時,石灰用量的變化對精礦鐵品位、鐵回收率基本無影響。而隨著TD-Ⅱ用量的增加,鐵品位逐漸上升,鐵回收率逐漸下降,并且與石灰用量之間無明顯的交互作用影響。

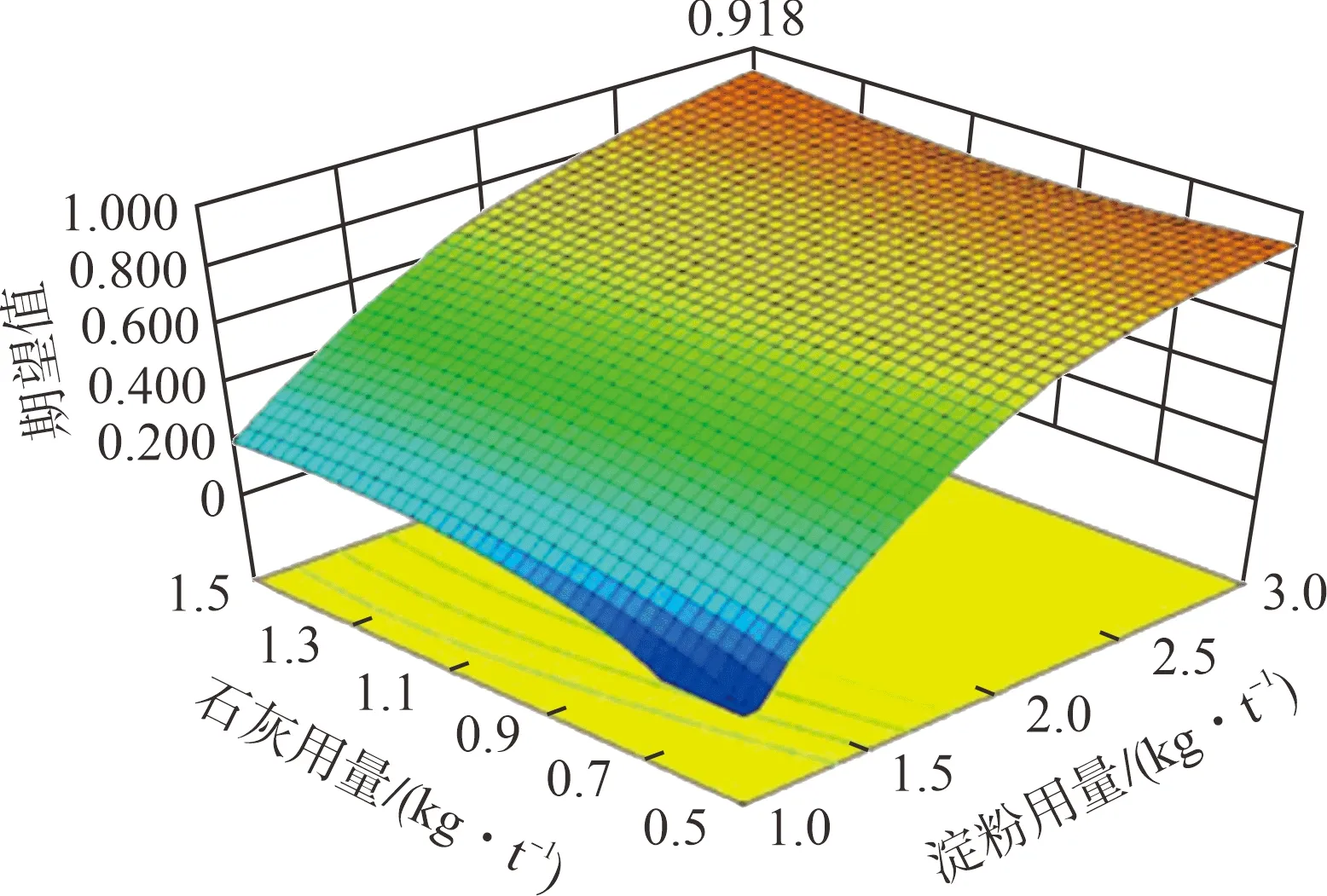

3.4 期望法優化

當研究多個響應參數時,首先需對每個響應參數建立一個合適的模型,然后通過模型的計算確定最優條件。最優條件的期望如圖9所示,由此可以簡單直觀地判定過程變量空間中響應值區域,以選擇過程參數的最佳組合。

圖9 最優條件的期望(捕收劑TD-Ⅱ用量為0.78 kg/t)

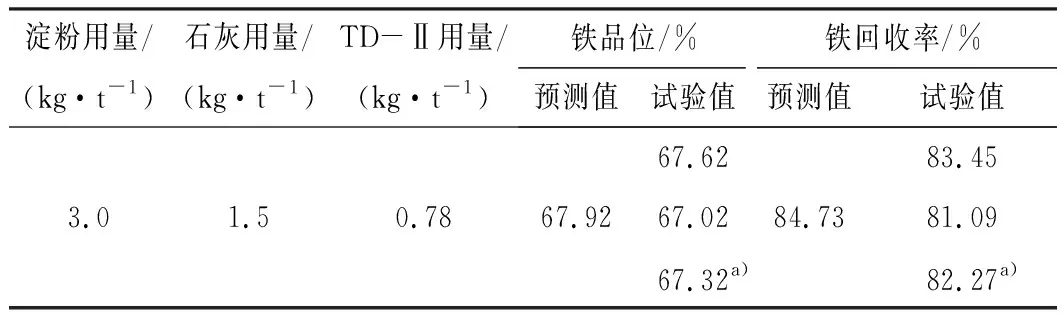

由圖9可知,當淀粉用量3.0 kg/t,石灰用量1.5 kg/t,TD-Ⅱ用量0.78 kg/t時,獲得了最大的期望值,并且在該條件下預測的鐵品位和鐵回收率分別為67.92 %和84.73 %。為驗證預測結果的可靠性,在最優條件下進行了2次平行驗證試驗,結果如表6所示。

由表6可知,預測值與試驗值具有較高的吻合度,表明所建立的數學模型基本可以準確地計算和預測納米氣泡浮選精礦鐵品位、鐵回收率。梅建庭等[29]采用了與本次研究中相同的浮選藥劑,通過“一粗一精三掃”的常規浮選閉路流程獲得了鐵品位67.43 %、鐵回收率82.23 %的精礦指標,與本次研究獲得的最優納米氣泡強化浮選粗選指標基本一致。潘鵬飛等[7]采用新型抑制劑DLW-4對鞍千選礦廠混磁精礦進行一次粗選試驗,獲得了鐵品位66.2 %、鐵回收率82.9 %的精礦。在獲得相近鐵回收率的基礎上,本次研究采用納米氣泡浮選可以使精礦鐵品位提高1.12百分點。綜合以上文獻中的試驗結果表明,采用納米氣泡浮選不但可以提高分選效率,而且還可以縮減浮選段數。

表6 驗證試驗結果

3.5 納米氣泡對浮選動力學的影響

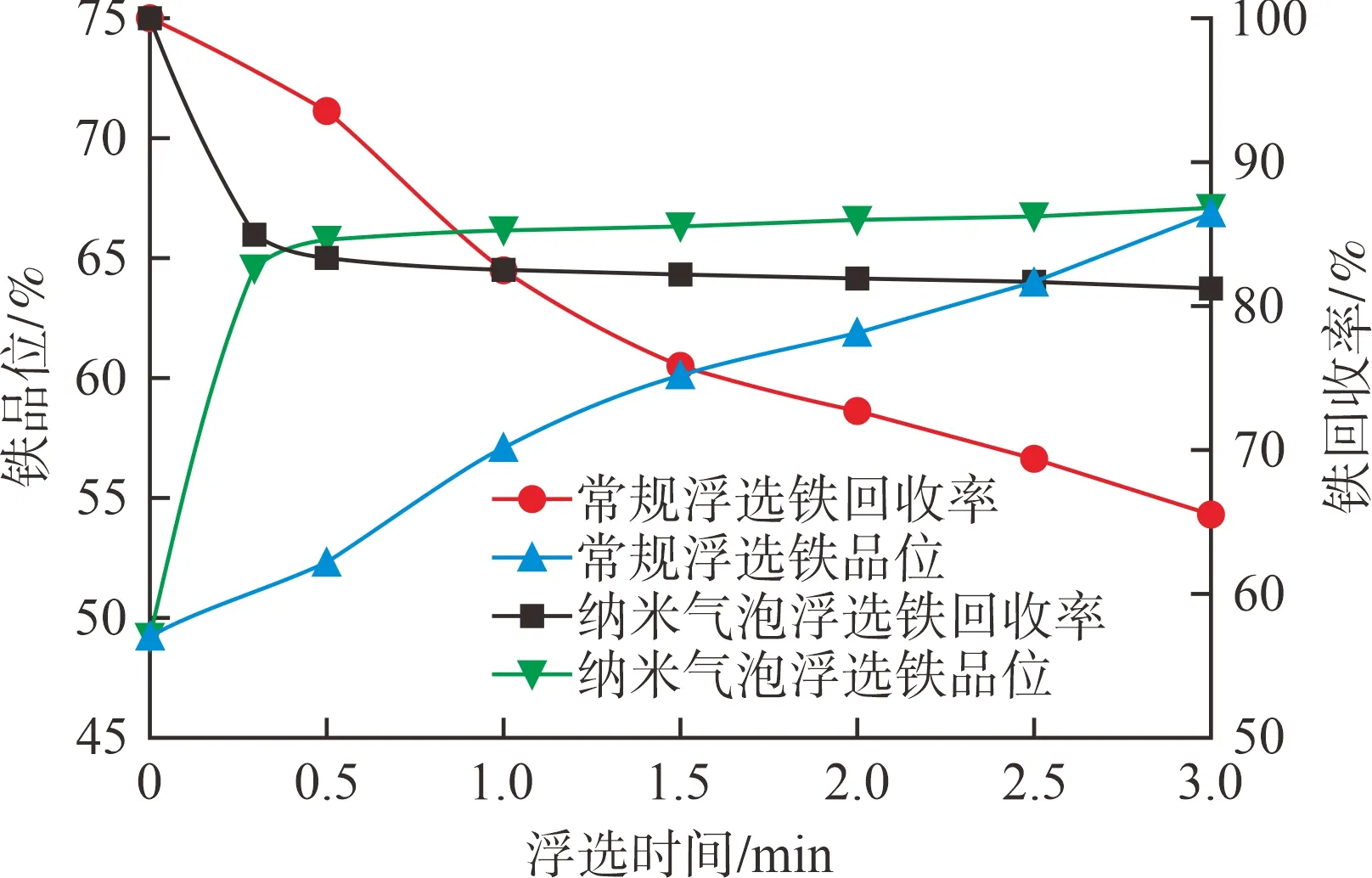

為排除其他因素的干擾,在相同的浮選系統中分別采用常規浮選和納米氣泡強化浮選進行浮選動力學試驗,探究納米氣泡對赤鐵礦反浮選的影響。在該浮選系統中,常規浮選的差異在于調漿和浮選過程中礦漿僅通過閥門Ⅰ。浮選動力學試驗結果如圖10所示。

圖10 浮選動力學試驗結果

由圖10可知,納米氣泡浮選僅在1.0 min的浮選時間內就可將鐵品位從49.33 %左右顯著提升到66.06 %,并且鐵回收率保持在82.44 %。而在常規浮選中,需要3.0 min的浮選時間才能達到相近的精礦鐵品位,但此時鐵回收率僅65.47 %。相比之下,浮選中引入納米氣泡不僅使浮選速率提高了約3倍,還使精礦鐵回收率提高了16.97百分點。

4 結 論

采用Box-Behnken設計研究了淀粉用量、石灰用量和捕收劑TD-Ⅱ用量操作因素對赤鐵礦納米氣泡陰離子反浮選的影響,并進一步研究了納米氣泡對浮選動力學的影響。

1)淀粉用量和捕收劑TD-Ⅱ用量對精礦鐵品位、鐵回收率影響比較顯著,石灰用量的影響較為微弱。

2)淀粉用量與石灰用量、捕收劑TD-Ⅱ用量之間的交互作用對鐵品位有顯著的影響,而石灰用量與捕收劑TD-Ⅱ用量之間無明顯的交互作用;淀粉用量、石灰用量和捕收劑TD-Ⅱ用量之間對鐵回收率無明顯的交互作用。

3)應用Box-Behnken試驗設計方法確定的最優赤鐵礦納米氣泡浮選條件為淀粉用量3.0 kg/t、石灰用量1.5 kg/t和捕收劑TD-Ⅱ用量0.78 kg/t。在最優條件下,僅通過一次粗選獲得了精礦鐵品位67.32 %、鐵回收率82.27 %的良好指標。

4)相比常規浮選,納米氣泡浮選不僅可以提高分選效率、速率,而且還可以縮減浮選段數。