數控臥式銑鏜床自動換頭系統

姜昂

通用技術集團沈陽機床有限責任公司 遼寧沈陽 110142

1 序言

由于數控刨臺臥式銑鏜床的主軸加工功能有限,因而需要多種附件頭共同配合加工,完成多角度孔系、面的加工工序。傳統的附件頭安裝費時、費力,嚴重影響生產效率,尤其是頻繁使用附件進行切削加工時,附件頭的拆裝便成了其中一項舉足輕重的工序。為解決附件頭安裝不便、可靠性較差的問題,自動換頭系統應運而生。自動換頭系統是在自動化加工過程中存放和更換附件頭的一種裝置,可大幅提高換頭效率。自動換頭頭庫在龍門式銑鏜床中應用較為廣泛,特別是在加工風電船舶葉片、大型柴油機機體等零件時發揮著重要作用。目前,國內大型刨臺數控臥式銑鏜床的廠商生產的產品仍是手動更換附件頭,國外的一此廠商采用的都是自動更換附件頭,不僅價格昂貴,而且占用的空間較大。相比數控落地式銑鏜床、龍門式銑鏜床,刨臺式銑鏜床空間布局有限,且無法通過移動機床主軸實現附件頭的抓取,同時考慮到機床成本,用戶場地限制等因素,設計了一種新型的立體換頭頭庫[1]。

2 總體方案

總體方案如圖1所示,設計思路如下所述。

圖1 機床主機及立體頭庫方案

根據用戶加工工件的總體需求、附件的數量以及工況的要求,設計了2種立體頭庫形式:分層伸出+滑枕移動抓取、雙層伸出+滑枕移動抓取。2種方案特點見表1。

表1 總體方案對照

經充分考慮用戶場地布局、操作人員使用情況及總成本預算等因素,選擇了雙層伸出+滑枕移動抓取形式。此立體頭庫共設計2個換頭工位,為保證頭庫推出時的整體剛性,減少伸出撓曲,下層工位存放直角銑頭、萬能銑頭、延伸銑頭和平旋盤等自重較大的附件,上層工位存放主軸保護罩。為方便操作人員對刀觀察等操作,將頭庫安放在操作區附近,由于距離切削區較近,因而需要較好的防護。設計電動卷簾門對頭庫各部件進行有效保護,防止切削液及切屑對頭庫部件產生損害及干擾。

3 具體方案

3.1 驅動原理

考慮到安裝空間、成本及實際功能,頭庫支架伸出與縮回、支架的定位均采用液壓驅動。其液壓系統是由2個并聯回路所組成,按系統的功能要求,每個回路均單獨工作。附件頭安放在雙層移動支架上,由液壓缸進行拖動,按照整體布局,支架移動行程1000mm,沖程為40mm,在起動時,液壓缸推動支架快速移動,距離行程極限200mm時,由調速閥控制使支架緩慢到達指定位置。到達指定位置后,液壓插銷插入定位孔,感應式接近開關發出到位指令信號,滑枕伸出完成進一步換頭動作。具體方案如圖2所示。

圖2 立體頭庫具體方案

移動支架及附件頭負載F=5000N,移動支架驅動液壓缸活塞液壓P1=700×104N/m2,定位插銷驅動液壓缸液壓P2=100×104N/m2,移動支架驅動液壓缸橫截面積A1=F/P1,則缸徑d1=(4A1/π)1/2=0.031m,按計算結果取移動支架驅動液壓缸缸徑d1=40mm,活塞速度v1=8mm/s。

定位插銷驅動液壓缸缸徑d2=50mm,活塞速度v2=20mm/s,并聯油路的流速v3=1.5m/s,吸油管的流速v4=1m/s,管路長度l=10m,油路局部收縮系數ξ1=0.3,液壓泵總效率η=0.75。則液壓泵流量Q=k(Q1+Q2)=1.3×(A1v1+A2v2)=1.3×(πd12v1/4+πd22v2/4)=0.000064m3/s≈4L/min,其中k為系統泄漏系數、Q1為移動支架驅動液壓缸流量、Q2為定位插銷驅動液壓缸流量。

壓油管內徑d3=1.13×(Q/v3)1/2=7.38mm,吸油管內徑d4=1.13×(Q/v4)1/2=9.04mm,按計算取壓油管內徑為8mm,吸油管內徑為10mm。

液壓系統的液壓損失包括各段管路的液壓損失、局部液壓損失和各元件液壓損失之和。由于液壓缸的工作液壓低于系統液壓,故在油路中設置減壓閥,為保證到達換頭指定位置時,液壓缸移動過程中的平穩性,在油路中設置調速閥[2,3]。液壓原理如圖3所示。

圖3 液壓原理

各個動作的執行需要由電磁閥進行控制。具體見表2。

表2 電磁動作

液壓油運動黏度ν=30×10-6m2/s,并聯支路的雷諾數Re=v4d3/v=267(式中d3取整數8mm),支路摩擦阻力系數λ=75/Re=0.282,沿程管路液壓損失ΔP沿=10-4λl/d3(v42/2g)r=0.00162×104N/m2,局 部 液 壓 損 失ΔP局1=1 0-4ξ1(v42/2g)r=0.0138×104N/m2,局部液壓損失ΔP局2=10-4ξ2(v02/2g)r×2=0.000165×104N/m2,局部液壓損失ΔP局3=10-4ξ3(v02/2g)r×2=0.00022×104N/m2,閥板液壓損失ΔP閥=20×104N/m2,液壓泵的調整液壓所需要的電動機功率N=1/η×10-3×PQ=0.70kW,其中主壓油路的流速v0=4m/s,油液的重度r=9022N/m3,重力加速度g=9.81m/s2,液壓管路中有兩處彎曲,局部阻力系數ξ2=1.12,液壓管路中有兩個分油器,局部阻力系數ξ3=1.5。

目前此臺機床配備的液壓泵為臺灣油昇V38-A2R-10-X柱塞泵,工作液壓為10MPa,電動機功率為11kW,流量55L/min,除去主機部分的刀庫、主軸松夾刀、變擋和工作臺松夾緊外,余量完全滿足使用需要。

3.2 定位結構

為確保每一次滑枕抓取附件頭的位置準確且提升頭庫的柔性化、自動化程度,提高自動更換的可靠性,需要精準的定位裝置和柔性裝置。當移動支架到達指定位置時,液壓油推動活塞桿在缸體內移動,運動行程為25mm,將其推進至定位套內,活塞桿采用鼻端倒角,定位套采用球面可調形式,支承座上設計灌膠孔及排氣孔,定位套調整至活塞桿與定位套接觸良好時,用高精度定位膠進行定位,活塞桿與定位套需要配磨,保證其接觸率≥90%,且由于活塞桿的頻繁使用,表面還需要滲碳淬火處理,定位裝置如圖4所示。當活塞桿到達預定位置時,感應式開關會發出到位信號,機床開啟吹氣指令,此時滑枕便可進行抓取。將附件頭歸還至頭庫時,液壓油推動活塞桿脫離定位套,當活塞桿到達初始位置時,感應式開關發出信號,移動支架便可縮回。

圖4 定位裝置

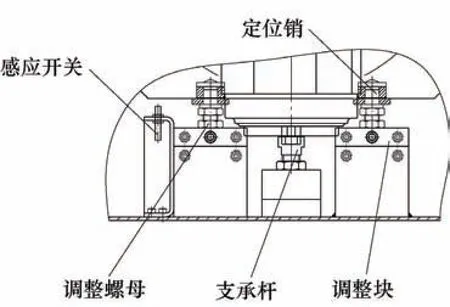

為保證每次附件頭更換時附件在移動支架上的位置準確,還需要對附件頭在支架上的位置進行定位。當附件頭歸還到頭庫時,通過支承桿與雙定位銷進行“三點”定位,同時感應開關發出到位信號,附件頭到達指定位置。附件頭在支架上裝配時需通過雙螺母及調整塊進行調整,調整后將其鎖緊,支架上定位裝置如圖5所示。

圖5 支架上定位裝置

圖5的定位裝置由2組定位銷和支承桿組成,2組定位銷限制了笛卡爾坐標系中的X、Z坐標的位移及旋轉方向的自由度和Y坐標的旋轉方向的自由度,支承桿限制了Y方向向下的自由度,定位銷采用錐銷自鎖設計,可以減少每次拆卸附件頭對精度的影響[4]。

3.3 導軌結構

立體頭庫是一個常用的機床部件,需要頻繁伸縮,而導軌的剛性、精度、承載能力及使用壽命對于頭庫的工作質量至關重要。考慮到使用的工況、載荷、安裝空間、移動支架伸出時整體的剛性,選擇GGB35 AB2P2×2000-4雙滾柱直線導軌。這種導軌的額定動載荷、靜載荷分別為Ca=35.1kN、C0=47.2kN,硬度系數fh=1,溫度系數ft=1,接觸系數fc=0.81,精度系數fa=1,載荷系數fw=1.2,移動支架自重G=200kg,附件自重F=400kg,P為當量動載荷Fmax,額定壽命單位K=100km,指數ε=10/3,行程La=1000mm,每小時往返次數n2=2,力學簡化模型如圖6所示[5]。

圖6 力學簡化模型

F1=F2=G/4+F/4+(2b+a)/4a×F,F1=F2=G/4+F/4-(2b+a)/4a×F,通過計算得出Fmax=4.15kN。

導軌副的壽命L=(fhftfcfa/fw×Ca/P)εK=33000km,按年工作日300d,兩班工作制,每班8h,開機效率90%計算,則預計壽命年限Lh=103L/(2La×n2)>20年。

通過計算可知,導軌的壽命遠大于機床的壽命,因而導軌的壽命設計可靠。

3.4 移動支架強度分析

按上述計算可知,兩條導軌的布置已完全滿足壽命需要,但附件自重較大,移動支架在伸出時存在一定的撓曲變形,從選材的角度出發,為了防止零件的彈性變形失效,選用彈性模量比較高的低碳鋼,整體焊接形式,以增加支架的截面積。根據胡克定律,應力與應變的關系σ=P/A=Eεe。支架移動到換頭位置時,力學模型可視為是懸臂梁,則懸臂梁在P作用下的撓度δ=4l3P/Et4。其中E為彈性模量,εe為彈性應變,σ為彈性應力,l為支架長度,t為型鋼截面積[6]。

為保證移動支架的整體強度同時減少變形,設計“三導軌”布置形式,在移動支架上方布置一條輔助導軌。現對支架移動到行程極限時,支架的受力情況進行分析。利用Solidworks Simulation進行強度分析,結果如圖7、圖8所示。

圖7 不同滑塊數量位移補償值對比

圖8 不同滑塊數量應力對比

由位移變形圖可以看出輔助導軌不同滑塊的布置對支架撓曲變形影響較小,但對支架的強度影響卻較大,支架的應力薄弱區主要位于驅動液壓缸處,可以對此區域采用加強筋處理,以提高強度。對于產生的位移變形,在頭庫地基灌漿調試好后,由數控系統按照實際數值調整換頭點的坐標,以保證換頭位置準確。

4 控制原理

為進一步實現立體頭庫的自動化、智能化水平,在機械結構、可靠性設計完成之后,還需要電氣對其運動邏輯順序進行下一步設計。銑頭按控制流程可分為銑頭出庫和銑頭歸庫兩個步驟。自動抓取和歸還附件頭的位置必須準確,因而銑頭在每一個運動過程中都需要有安全保護,動作到位指令,防止誤操作發生碰撞,影響銑頭的位置[7,8]。抓取附件頭和歸還附件頭邏輯順序分別如圖9、圖10所示。

圖9 抓取附件頭邏輯順序

圖10 歸還附件頭邏輯順序

5 結束語

本文分析了目前國內外大型數控刨臺臥式銑床附件頭更換的不足,根據用戶需求開發了雙層伸出式立體頭庫,特別適用于工程機械多平面、孔系的零件加工。可伸出式立體頭庫大幅縮短了加工準備和輔助時間,節省人工并提高了可靠性,顯著提升了機床的自動化水平。目前該設備已交付用戶,無故障使用時間6000h,是國內首例自主研發的全新立體自動化頭庫,得到業內的一致好評。