基于形貌優化的某汽車制動盤防塵罩設計

何代澄

(南方天合底盤系統有限公司 技術部,重慶 402760)

汽車制動盤防塵罩作為汽車制動器系統中的重要零部件之一,其主要作用是為制動盤阻擋飛濺起來的泥土、砂石等物體,防止制動盤與制動塊之間卡住飛濺起來的物體,從而有效避免制動器系統因飛濺起來的物體而損壞。然而,汽車制動盤防塵罩在汽車行駛過程中會受到振動等載荷,從而導致汽車制動盤防塵罩容易產生振動噪聲甚至失效。因此,對汽車制動盤防塵罩的結構進行合理設計具有重要意義。

有限元仿真分析技術可以有效縮短產品開發周期,已廣泛應用到汽車及其零部件的開發過程中,以驗證產品結構設計的合理性[1-2]。在有限元仿真分析技術中采用形貌優化方法,可以有效提高零部件的模態頻率、減輕結構振動、減少結構變形量等,已廣泛應用到各種沖壓鈑金零部件的結構優化設計中[3-7]。

本文主要是基于形貌優化方法,利用有限元仿真分析技術對某汽車制動盤防塵罩的結構進行設計分析,確定滿足某新汽車制動盤防塵罩開發所需求的最佳形貌結構,避免汽車制動盤防塵罩在使用過程中產生振動噪聲甚至失效,為汽車制動盤防塵罩的開發提供理論依據。

1 防塵罩設計要求

本文汽車制動盤防塵罩的有限元仿真分析模型采用HyperMesh進行前處理,采用HyperView進行后處理。其中,鈑金件采用三角形及四邊形單元進行離散,基本單元尺寸為2 mm。制動盤防塵罩的材料為DC01,其彈性模量為2.1×105MPa,泊松比為0.3,密度為7.9×10-9t/mm3。要求設計的汽車制動盤防塵罩外徑為φ382 mm,厚度為 1 mm,且需滿足第1階模態頻率大于100 Hz的企業標準。

2 防塵罩形貌優化

2.1 形貌優化模型

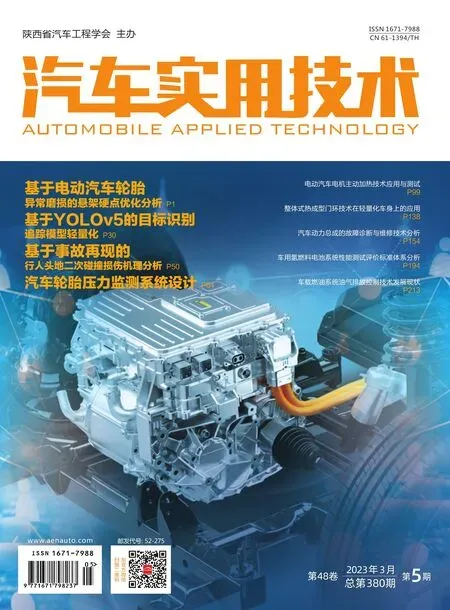

有限元仿真分析模型的建立是進行不同類型仿真分析的基礎,而建立準確仿真分析模型的關鍵是需要選擇合適的建模方法,本文建立的某汽車制動盤防塵罩的形貌優化模型如圖1所示,其中三個螺栓安裝孔處用RBE2單元模擬連接,同時約束各自RBE2單元對應中心的6個自由度。

圖1 汽車制動盤防塵罩的優化模型

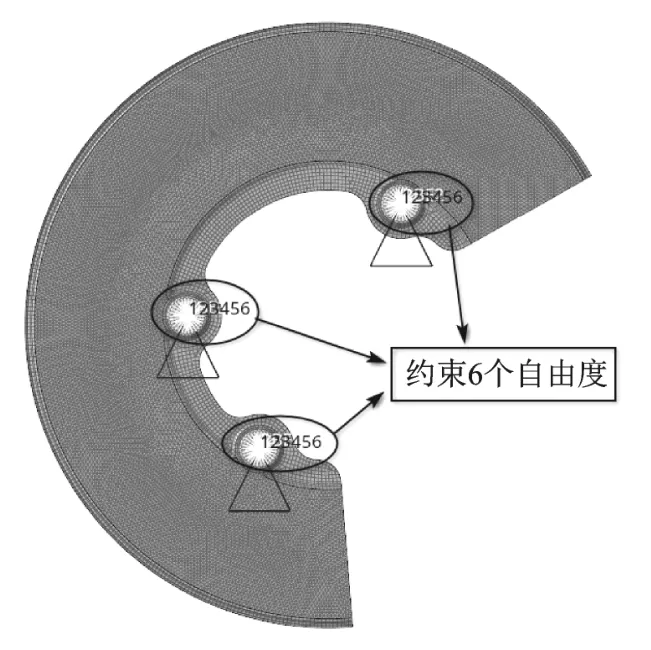

在建立汽車制動盤防塵罩的形貌優化模型時,需要確定其可設計區域和非可設計區域,從圖2中可以看出本文汽車制動盤防塵罩的設計空間,其中與制動盤相連接的安裝孔位及其平面、防塵罩邊緣為非可設計區域,其余為可設計區域。在約束條件下,優化過程中需對汽車制動盤防塵罩的可設計區域的單元節點坐標進行調整,而汽車制動盤防塵罩的非可設計區域的所有單元節點坐標仍然保持不變。

圖2 汽車制動盤防塵罩的設計空間

2.2 形貌優化參數

在汽車制動盤防塵罩的形貌優化參數定義時,最小起筋寬度根據單元尺寸的大小確定為 5 mm,起筋的最大高度根據制動盤防塵罩的安裝空間大小、沖壓加工工藝及材料成型特性確定為 8 mm,起筋角確定為60°。形貌優化時采用單向起筋方式,在汽車制動盤防塵罩的設計空間與非設計空間的交界區建立緩沖區,同時形狀變量沿單元法向方向移動。優化目標為汽車制動盤防塵罩第1階模態頻率在滿足設計要求的前提下盡量最大化。

2.3 形貌優化結果

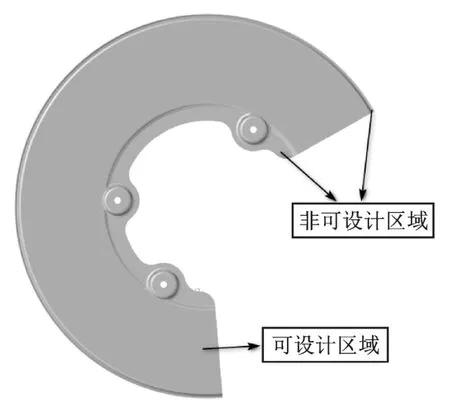

經求解器計算后,該汽車制動盤防塵罩形貌優化結果如圖3所示,可以明顯看出起筋分布和起筋方向,該汽車制動盤防塵罩的形貌優化結果在給定的殼單元結構下,指定的可設計區域內確定了滿足約束條件的加強筋最佳設計結構及布置,以獲得較高的第1階模態頻率。

圖3 汽車制動盤防塵罩的優化結果

3 防塵罩結構設計及分析

3.1 結構設計

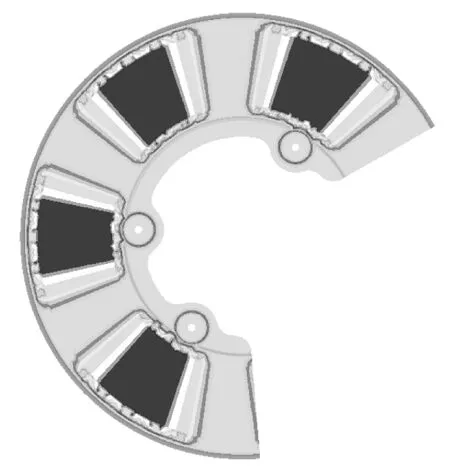

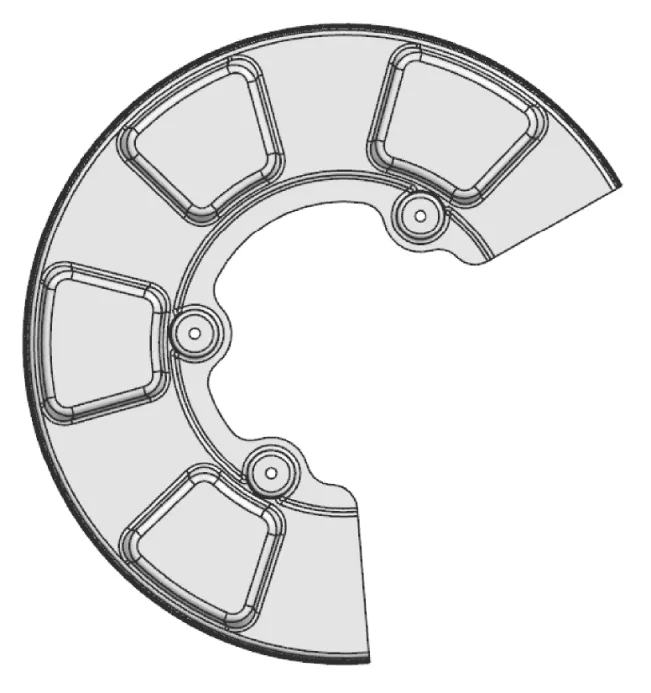

綜合考慮設計和制造因素,以上述的汽車制動盤防塵罩形貌優化結果為基礎,設計的汽車制動盤防塵罩結構如圖4所示,該汽車制動盤防塵罩結構是在滿足約束條件下,對可設計區域進行離散處理后得到的節點進行相應坐標調整,從而確定滿足設計目標的最佳節點位置,再將優化后的節點進行曲面重構,所得到的汽車制動盤防塵罩的最佳形貌結構。

圖4 優化后的汽車制動盤防塵罩結構

3.2 結構分析

為了驗證基于形貌優化結果而設計的汽車制動盤防塵罩結構是否滿足要求,建立上述優化后的汽車制動盤防塵罩結構的有限元仿真分析模型,其中三個螺栓安裝孔處用RBE2單元模擬連接,同時約束各自RBE2單元對應中心的6個自由度,并對該優化后的汽車制動盤防塵罩結構進 行模態分析。圖5為優化后的汽車制動盤防塵罩模態分析結果,可以看出,基于形貌優化而設計的汽車制動盤防塵罩結構的第1階模態頻率為118.04 Hz,滿足大于100 Hz的要求。

圖5 優化后的汽車制動盤防塵罩模態分析結果

4 結論

基于形貌優化方法,利用有限元仿真分析技術對某汽車制動盤防塵罩進行了合理設計,確定了滿足某新汽車制動盤防塵罩開發所要求的最佳形貌結構,避免了汽車制動盤防塵罩在使用過程中產生振動噪聲甚至失效,使其第1階模態頻率為118.04 Hz,滿足大于100 Hz的新產品開發要求。