基于聲波導管的熱輻射區域噪聲測試技術

齊江龍,楊美寧,咼道軍,劉時秀,范博超

(1.北京強度環境研究所; 2.首都航天機械有限公司:北京 100076)

0 引言

一般情況下,噪聲傳感器的耐高溫性能有限,因此在高溫熱輻射環境下開展噪聲測試是一項具有相當難度的技術工作。為實現高溫熱輻射環境下噪聲載荷的測量,國外自20 世紀70 年代起就開展相關研究,主要發展形成了基于施加冷卻裝置、基于等離子體傳聲器和基于聲探管的高溫噪聲測量方法。這些技術已在高超聲速飛行器熱噪聲試驗和發動機試車中得到應用[1-4]。

國內近些年也逐漸開展了熱噪聲試驗技術的相關研究,但發表于公開文獻中的成果較少。在前期的熱噪聲行波管試驗中,為防止噪聲傳感器受輻射加熱損壞,采取的方法是將噪聲傳感器布置在遠離試驗段輻射加熱區域的位置[5-6]。然而,隨著試驗要求的不斷提高,有時需要測量試驗段輻射加熱區域內特定位置的噪聲響應,則可考慮采取間接方式進行噪聲測量。

本文研究采用聲波導管測量高溫輻射區域噪聲載荷的技術,將聲波導管測試系統的有效測量頻率范圍拓寬到20~1000 Hz,以涵蓋典型薄壁結構熱噪聲強度考核試驗要求。

1 聲波導管測試系統原理及初步設計

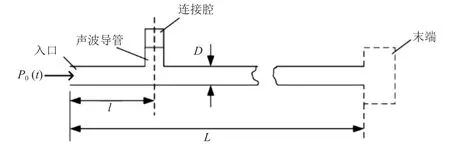

聲波導管測試系統如圖1 所示,實際測量的是聲測量通道入口處的脈動壓力P0(t)。由管道聲學的原理可知,聲波會沿著半無限管道傳播至末端,傳感器測量的是聲波傳遞了距離l后的脈動壓力。即,當聲波導管入口處的壓力為P0cos(ωt),則在時刻t,距入口的距離為x處的聲波壓力為

圖1 管道傳聲系統示意Fig.1 Schematic of sound transmission tube

式中:a為衰減因子,是管道直徑、氣體特性和頻率的函數;b為相位因子,與聲波在沿聲波導管傳播過程中的相位延遲相關。由于衰減因子受管道直徑的影響,在采用管道傳聲系統進行噪聲測量時,應確保管道直徑D遠小于管道長度L和分析頻率上限對應的聲波波長[5]。同時,對于實際的等橫截面、有限長度的聲波導管而言,聲波在傳遞至末端后不可避免地會發生反射,因此在設計聲波導管的聲測量通道時,應采取措施消除反射回到傳感器連接腔處的聲波產生的影響,例如采用延長管延長聲管道的長度或在末端放置吸聲材料等[7]。

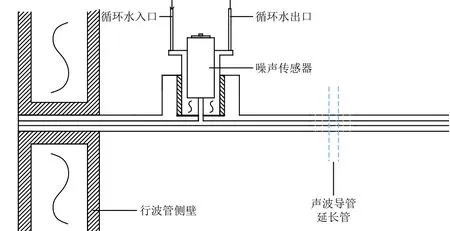

根據圖1 所示的管道傳聲系統設計的聲波導管結構如圖2 所示:聲波導管通過螺紋孔固定在行波管側壁上;行波管側壁通過循環水冷進行冷卻,以防止行波管側壁和聲波導管受到輻射加熱破壞;噪聲傳感器通過水套固定在聲波導管上。該聲波導管結構既有助于實現噪聲信號的準確測量,又可使噪聲傳感器避免直接受熱輻射作用,從而維持其正常工作環境溫度。

圖2 聲波導管結構示意Fig.2 Configuration of the acoustic waveguide

同時,聲波導管測試系統應具有較好的動態特性,能夠在適當范圍內準確測量頻率響應。但從管道傳聲系統的工作原理可知,脈動壓力從聲波導管的入口傳遞到聲傳感器必然會存在一個時延。考慮到行波管噪聲試驗施加的是穩態隨機噪聲激勵,實際測量的是統計平均的平穩各態歷經的隨機噪聲,加之聲波導管入口距傳感器的傳聲通道距離較短,因此對于通常的行波管噪聲試驗而言,時延的影響可以忽略;但若要準確測量時域瞬態響應,就需要進行時頻變換修正予以補償。

2 聲波導管聲學仿真

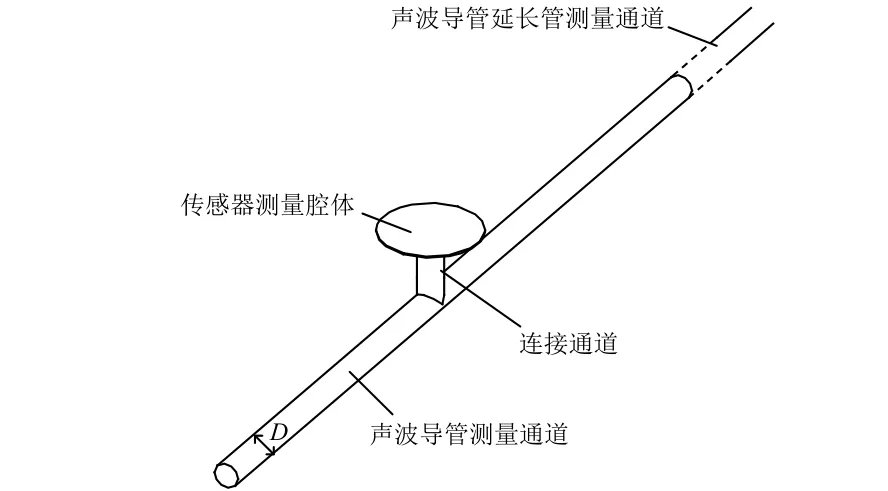

聲波導管測量通道如圖3 所示。為了對其設計合理性進行評估、優化,采用聲學有限元法對聲波導管測量通道的聲學頻響特性進行分析。設計聲波導管的測量通道直徑D為3 mm,噪聲傳感器水套距離聲波導管測量端口的距離為45 mm,聲波導管通過連接延長管消除聲反射。對于延長管而言,若建成全尺寸的模型則對建模分析的要求過高;而由前文分析可知,若延長管足夠長,由末端反射回來的聲波對測量的影響可以忽略。因此,在距入口100 mm 處定義一個全吸聲屬性來模擬無反射邊界(設置聲阻抗ρ0c=416.5 kg/ (m2·s))。用于分析聲波導管的無限長延長管模型如圖4 所示。

圖3 聲波導管測量通道Fig.3 Measurement channel of the acoustic waveguide

圖4 考慮延長管的聲波導管測量通道Fig.4 Measurement channel of the acoustic waveguide with extension tube

為分析延長管對測量的影響,建立無延長管的聲波導管測量通道聲學有限元模型,在聲波導管的出口處建立聲學網格以及無限元模型,如圖5 所示。

在聲波導管入口處施加壓力邊界條件,分別求解考慮和不考慮延長管2 種模型中傳感器處的直接頻響函數,測量聲波導管傳感器測量面的噪聲響應。從圖6 的仿真結果可以看出,若不安裝延長管,聲波導管測試系統在1500 Hz 附近出現一個明顯的共振頻率,且在1000 Hz 以下測量出來的噪聲響應小于實際聲壓響應;而對于安裝了延長管的測試系統,在1000 Hz 以下系統測量值與實際測量值基本相同,在1000 Hz 以上有輕微的響應放大,但實際響應很小且可忽略。以上表明,有延長管的聲波導管可實現20~1000 Hz 頻率范圍內的有效測量,滿足設計要求。

圖6 聲波導管傳感器位置處的響應Fig.6 Response at acoustic waveguide sensor location

3 試驗驗證與分析

3.1 聲波導管常溫驗證試驗

為驗證聲波導管設計以及仿真分析方法的有效性,確定聲波導管的有效測量頻率范圍,設計并開展了常溫狀態下的行波管噪聲測試驗證試驗。

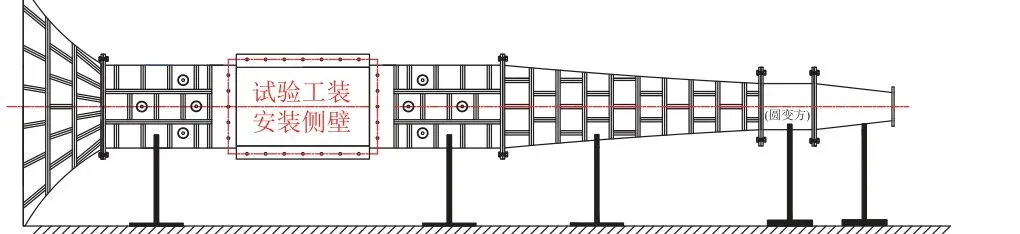

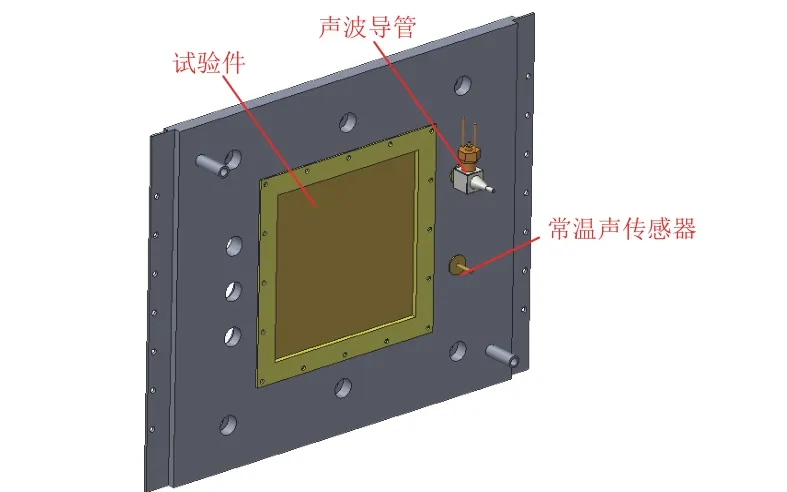

試驗工裝如圖7 所示,試驗工裝與行波管側壁連接(見圖8)。在行波管的同一橫截面上分別布置基于聲波導管的測試系統和常溫傳統噪聲傳感器,采集同一時刻下、相同橫截面處的噪聲響應。由行波管的聲場特性可知,單路行波管具有良好的均勻性,同一橫截面上的聲場相同,故可將傳統噪聲傳感器的測量值作為實際聲壓的標定值。

圖7 行波管噪聲測試試驗工裝Fig.7 Fixture of progressive wave tube for noise measurement

圖8 試驗工裝細節放大(行波管外側)Fig.8 Enlarged details of fixture (outer side of the progressive wave tube)

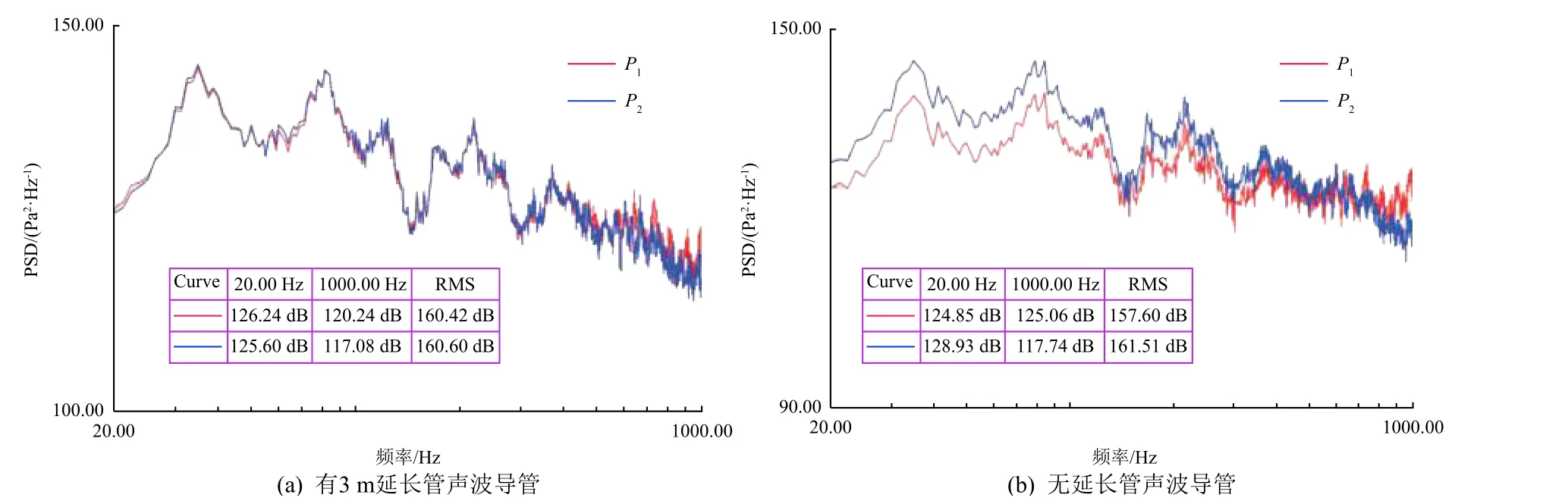

聲波導管常溫驗證試驗按有延長管、無延長管2 個狀態依次開展。以傳統聲傳感器的測量值P2為基準,評價基于聲波導管(測量值為P1)的測量效果,結果如圖9 所示。

圖9 有無延長管聲波導管測試系統常溫試驗結果對比Fig.9 Comparison of room temperature test results of acoustic waveguide test system with and without extension tube

從試驗結果可以看出:對于有延長管的聲波導管測試系統,測量值在20~1000 Hz 頻率范圍內與基準值一致性較好,說明聲波導管測試系統能夠有效實現行波管聲場的測量;對于無延長管的聲波導管測試系統,在20~1000 Hz 范圍內,系統測量值與基準值的譜型趨勢具有較好的相似性,但測量值低于基準值。試驗結果驗證了數值分析結果,證明聲波導管的延長管對保證準確測量的作用是不可忽略的。

3.2 熱噪聲考核試驗

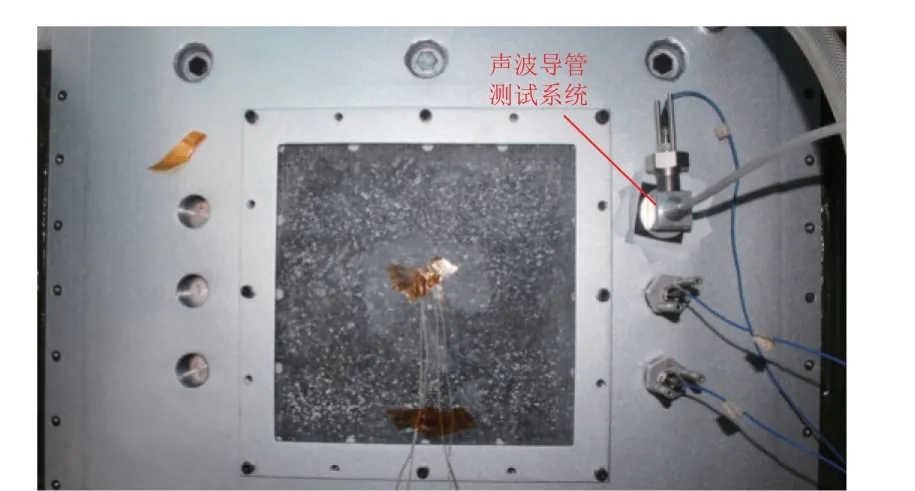

為考核聲波導管測試系統對熱噪聲試驗的環境適應性,除常溫試驗外,還開展了高溫狀態下的行波管噪聲試驗,即熱噪聲試驗。在薄板熱噪聲試驗中應用聲波導管測試系統測量試驗段熱輻射區域的聲場響應,試驗狀態如圖10 所示,聲波導管測試系統的安裝位置直接受到石英燈加熱系統輻射加熱,測試環境十分惡劣。為與常溫噪聲試驗進行測試結果對比分析,熱噪聲試驗中的噪聲加載與常溫試驗時的相同。

圖10 熱噪聲考核試驗聲波導管安裝狀態Fig.10 Installation state of acoustic waveguide in thermal acoustic evaluation test

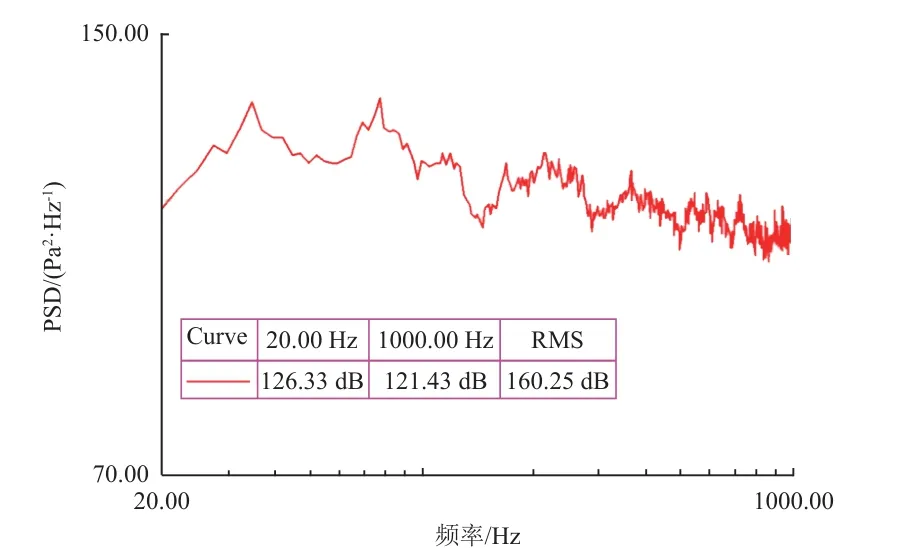

在熱噪聲試驗中,試驗件的實測最高溫度為700 ℃,行波管試驗段熱輻射區域的實測聲場總聲壓級為160.25 dB,聲場功率譜密度響應譜如圖11所示。對比發現,熱噪聲測量數據與常溫噪聲試驗測試結果一致性較好,說明聲波導管測試系統能在熱噪聲環境下正常工作。試驗后對傳感器進行詳細檢查并對傳感器的靈敏度進行標定,結果顯示為正常,說明聲波導管測試系統能夠經受住700 ℃的熱噪聲試驗考核。

圖11 聲波導管測試系統的熱噪聲考核試驗聲場測量結果Fig.11 Acoustic field measurement results of thermal acoustic test for acoustic waveguide test system

4 結束語

本文從熱噪聲試驗段熱輻射區域內聲場測量的需求出發,在管道傳聲原理的基礎上,結合聲學有限元技術設計了聲波導管測試系統并應用到熱噪聲試驗中,通過試驗結果驗證了該測試系統設計的合理性以及數值仿真方法的有效性,也為后續優化聲波導管的測量方案提供了研究基礎。

后續需要進一步開展的工作包括:優化聲波導管傳聲管道,進而提升有效測量頻率的上限;開展時域瞬態響應修正方法的相關研究。