氣液兩相條件下迷宮密封泄漏分析與試驗研究

曹恒超 徐乙人 孫楠楠 陸 健 朱桂香 李永健

1.濰柴動力股份有限公司,濰坊,261061 2.清華大學摩擦學國家重點實驗室,北京,100084 3.濰柴重機股份有限公司,濰坊,261108

0 引言

迷宮密封是應用廣泛的非接觸式密封,具有結構簡單、成本低、壽命長的優點[1-3]。迷宮密封在氣相和液相介質環境下均可使用,例如航空發動機空氣流路中的迷宮密封均工作在氣體中,而油泵及齒輪箱軸端位置的迷宮密封一般工作在液體環境或氣液兩相環境中。本文中大型船用柴油機曲軸箱軸端位置采用了非接觸式的迷宮密封,被密封介質為滑油和空氣的混合物。利用迷宮結構對氣液兩相介質進行密封在工程上較為常見。ZHANG 等[4]研究了迷宮密封在多相泵氣泡流條件下的密封性能,并研究了迷宮密封對泵振動特性的影響。高旺[5]針對某高速列車齒輪箱迷宮密封和甩油環,分析了各種因素對密封間隙的影響,為高速列車齒輪箱迷宮密封間隙計算提供了理論支持。朱小晶[6]通過對某動車組牽引齒輪箱軸端迷宮密封進行CFD流場仿真,確定了密封結構中軸承座與甩油環密封空腔的最佳深度比值。徐繼林[7]研究了船用大型低速主機主軸承的迷宮密封,通過改進油槽、回油孔及密封環的結構,排除了漏油故障。曹海軍[8]設計了一種離心式軸端密封結構,利用回轉軸上的密封蓋和甩油環轉動時產生離心作用,實現了對油氣腔的密封,解決了漏油問題。

氣液兩相介質的運動行為非常復雜,很多情況下難以準確描述,在軸承腔、齒輪箱及曲軸箱等油氣腔的軸端密封中,一般要求液相介質的泄漏量不超過一定標準,對空氣的泄漏往往沒有明確限制,但兩種介質的泄漏是密切聯系的。對于迷宮密封在氣液兩相介質條件下的應用研究,研究人員一般重點關注某一種改進措施的有效性,對氣液兩相介質的泄漏機理和密封機制缺乏深入研究。本文以大型船用柴油機曲軸箱迷宮密封為研究對象,通過開展泄漏測量試驗獲得兩相介質條件下的泄漏特性,利用FLUENT軟件進行流場及油滴運動仿真,揭示密封機理和泄漏規律,最終提出改進措施并驗證措施的有效性。

1 密封結構

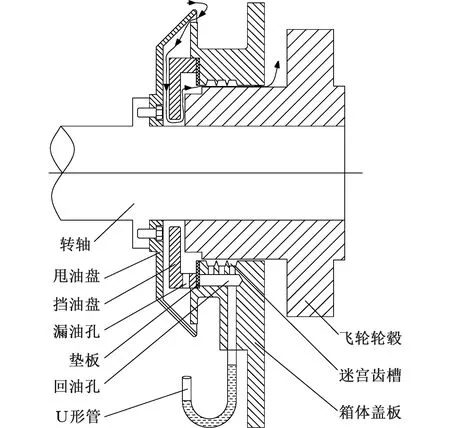

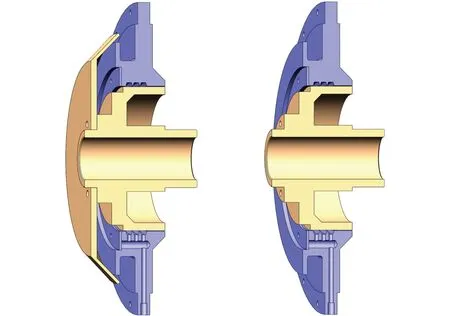

圖1為船用大型柴油機曲軸箱的迷宮密封結構示意圖,其中轉軸、飛輪輪轂和甩油盤為轉動件,而箱體蓋板、擋油盤和墊板為靜止件。為防止轉靜子碰摩,轉動件與靜止件之間的半徑間隙設計值為0.75 mm。曲軸箱內的液相介質為滑油,腔內最高溫度為80 ℃,腔內最大壓力為3 kPa(表壓)。圖1中密封裝置的左側為油氣腔,右側為外界空氣環境,泄漏路徑已在圖中用箭頭示出,具體為:油氣混合物繞過甩油盤和擋油盤,然后穿過飛輪輪轂和箱體蓋板之間的間隙,最后泄漏進入外界環境。箱體蓋板的內孔表面加工有一組迷宮齒槽,迷宮齒槽與飛輪輪轂之間構成了典型的直通式迷宮結構。對密封裝置整體而言,轉動件和靜止件之間形成了曲折的泄漏通道,包含一系列節流間隙和膨脹空腔,所以亦可認為甩油盤、擋油盤、飛輪輪轂及箱體蓋板等構成了更復雜的迷宮密封。

如圖1所示,擋油盤底部設計有漏油孔,該漏油孔可使擋油盤底部的滑油流回腔內,避免此處積聚滑油。箱體蓋板上迷宮齒槽的底部通過一組回油孔與U形管連接,迷宮齒槽收集的滑油沿回油孔和U形管流回腔內。U形管作為回油通道的同時,其內部存儲的滑油還可阻止腔內氣體沿U形管外漏。

圖1 曲軸箱迷宮密封結構Fig.1 Structure of labyrinth seal on crankcase

在曲軸箱工作時,允許曲軸箱內的空氣排至腔外,但不允許曲軸箱軸端位置出現明顯的滑油泄漏,暫定的泄漏量上限值為5 mL/h。在整機試驗過程中發現,在曲軸箱腔內壓力值接近3 kPa時軸端密封處滑油泄漏量超過暫定標準。雖然可通過在腔體上安裝抽氣設備達到降低腔壓并避免滑油泄漏的目的,但這種方法會使系統復雜,因而不被接受,仍需研究密封結構的改進方案。

為便于開展試驗,按圖1設計并加工了迷宮密封試驗件,試驗件的各間隙尺寸及迷宮齒槽尺寸與實際結構相同,但縮小了各零件的徑向尺寸。在試驗件中,箱體蓋板內孔與飛輪輪轂之間的半徑間隙保持為0.75 mm,箱體蓋板上內孔直徑縮小為φ186 mm,甩油盤的外徑縮小為φ316 mm。箱體蓋板試驗件上的三個迷宮齒槽的截面為梯形,槽寬為9.04 mm,槽底部的寬度為6.24 mm,槽深為4.5 mm,相鄰迷宮齒槽所夾迷宮齒的齒頂寬度為0.4 mm。根據換算,試驗件的最高試驗轉速須不低于2000 r/min。下文所述的仿真和試驗工作均基于試驗件尺寸進行,以方便將仿真結果與試驗數據對比分析。

2 氣液兩相介質泄漏仿真

在FLUENT軟件中開展氣液兩相介質泄漏仿真分析,雖然流體域可簡化為二維軸對稱模型,但為便于研究油滴在壁面旋轉條件下的泄漏行為,本文基于三維幾何模型進行仿真分析。建立1/16流體域三維幾何模型,如圖2所示。流體域兩側的“分割面”采用周期性對稱邊界條件,流體域入口壓力設置為3 kPa(表壓),出口壓力設置為標準大氣壓,靜止壁面和旋轉壁面處均采用“固壁邊界條件”。使用理想氣體模型描述空氣物理特性,基于RNGk-ε模型計算求解。因流體域具有回轉特征,故采用了掃掠式網格劃分方法。在仿真過程中開展了網格無關性驗證,當箱體蓋板與飛輪輪轂間隙處的網格尺寸依次為0.05 mm、0.03 mm和0.02 mm時,對應的網格數依次約為37萬、74萬和200萬,計算得到的泄漏量相差不超過2%。為保證計算結果準確并兼顧計算效率,在模型中寬度小于1 mm的縫隙處,網格尺寸按0.05 mm設置,且保證網格層數不小于15。

圖2 流體域幾何模型及邊界條件Fig.2 Geometric and boundary conditions offluid domain

FLUENT軟件中提供了多種兩相流計算模型,包括離散相模型(discrete phase model, DPM)、流體體積模型、歐拉模型及混合模型[9],其中離散相模型適用于第二相體積占比低且以液滴、顆粒等形式離散分布的情況[10-11]。在曲軸箱工作過程中,大部分滑油在重力作用下直接流至箱體底部,少部分滑油因飛濺、霧化等作用彌散在曲軸箱腔內,因軸端迷宮密封無法完全阻止空氣泄漏,所以可出現少量滑油在氣流輸運作用下泄漏至腔外的現象。依據實際滑油泄漏情況及空氣泄漏量的計算結果可以判斷,迷宮密封流體域內液相體積百分數遠小于10%,因此基于離散項模型開展氣液兩相介質泄漏仿真是合理的。

模型中的油滴運動條件定義如下:油滴沿垂直于入口界面的方向飛入,其初速度為小值,當油滴與壁面接觸時,油滴被吸附,油滴運動至出口后,油滴逃逸至外界環境。在模型中定義一系列尺寸的油滴粒子后,便可在計算結果中獲得一系列尺寸油滴的運動軌跡。

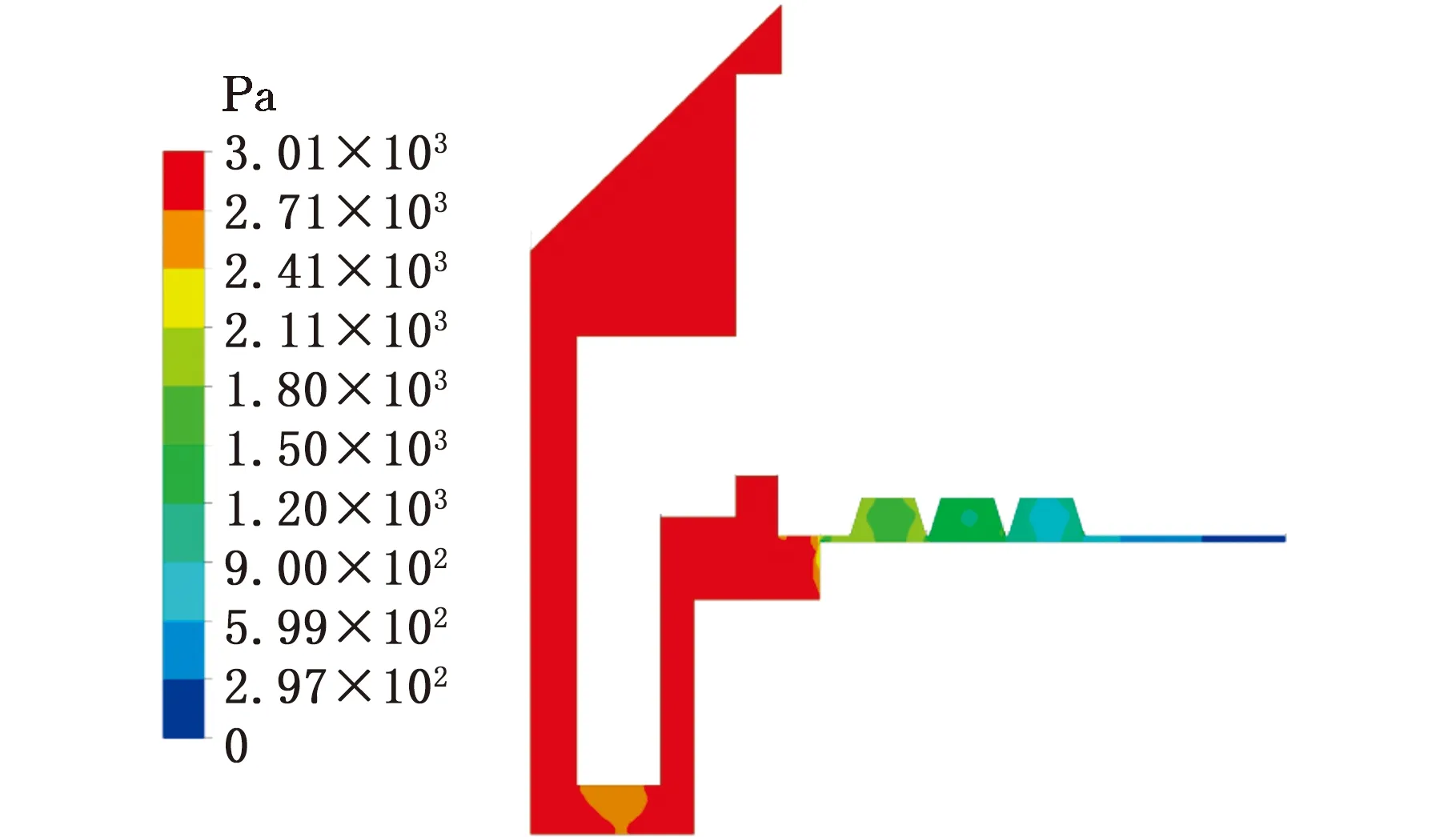

在腔壓3 kPa、轉速2000 r/min的條件下,計算得到的氣體壓力分布見圖3a,氣體速度矢量圖見圖3b。在圖3a中,可見甩油盤和擋油盤處氣流壓力損失較小,大部分壓力損失集中在輪轂和箱體蓋板之間的間隙及迷宮齒槽處。在輪轂和蓋板之間的間隙值為0.75 mm的情況下,空氣泄漏量計算結果為46.5 m3/h。通過改變流體域的幾何特征參數進行對比分析,可發現飛輪輪轂和箱體蓋板之間的小間隙起著主要的節流作用,很大程度上決定了空氣泄漏量。而箱體蓋板上迷宮齒槽的形狀和數量對空氣泄漏量影響相對較小,取消三個迷宮齒槽的情況下,空氣泄漏量增加約20%。

(a)壓力云圖

根據圖3b中的氣體速度矢量圖,在2000 r/min轉速條件下,甩油盤等旋轉件的壁面使流體域內的空氣出現較為強烈的周向旋轉現象,另外迷宮齒槽的空腔中存在氣流漩渦。通過對多個轉速條件進行對比分析可知,雖然壁面旋轉導致氣流出現顯著周向旋轉,但在不超過2000 r/min的轉速條件下,轉速對空氣泄漏量的影響仍是微弱的。

圖4所示為粒徑為20 μm、10 μm、5 μm和1 μm油滴運動軌跡的計算結果,對應的轉速和腔壓值亦為2000 r/min和3 kPa。可見在旋轉氣流的作用下,進入密封裝置的油滴會迅速獲得周向速度,粒徑越大的油滴,越容易在離心力和慣性力的作用下與壁面接觸,而粒徑小的油滴更傾向于沿著氣流的流線運動,并可能逃逸至外界環境中。圖4a中粒徑為20 μm的油滴在密封裝置入口附近便全部與壁面碰撞;如圖4b所示,10 μm粒徑的油滴運動距離有所增加;而在圖4c中一部分5 μm粒徑的油滴成功越過了擋油盤,但仍未能逃逸,在圖4d中,1μm粒徑的油滴中已有相當一部分逃逸至外界環境中,根據逃逸液滴數量及液滴總數量可算得1μm粒徑油滴的逃逸率為36%。雖然實際情況下油氣兩相介質運動行為極為復雜,油滴與壁面接觸后的鋪展、破碎、融合及吹起等行為難以準確描述,油滴的初始粒徑分布亦無準確數據,但仍可從油滴泄漏仿真分析得到以下結論:①存在空氣泄漏時,迷宮密封難以阻止微小油滴的泄漏;②雖然甩油盤和擋油盤對氣體的阻力較小,但在攔截大粒徑油滴方面發揮著重要作用。

(a)粒徑為20 μm油滴軌跡(b)粒徑為10 μm油滴軌跡

3 氣液兩相條件下的密封試驗

根據曲軸箱迷宮密封實際結構和工況條件搭建了氣液兩相迷宮密封試驗裝置,試驗裝置由供氣系統、供油系統、動力系統、排風系統及試驗腔體等組成,可在該試驗裝置中設定轉子轉速、腔內壓力、供油溫度及供油壓力等參數。試驗腔體的三維結構見圖5,試驗腔體被密封裝置分隔為油霧腔和空氣腔,油霧腔用于模擬曲軸箱內部的油氣兩相環境,油霧通過壓力霧化噴嘴產生。

圖5 氣液兩相密封試驗裝置的結構Fig.5 Structure of test rig for gas-liquid two-phase seal

在試驗裝置進氣管路上設置渦街流量計以測量空氣泄漏量,流量計測量精度為±1.5%,測量范圍為7~56 m3/h。利用量筒測量漏油速率,需測量兩個位置的漏油速率,分別是箱體蓋板正下方的“集油孔一”和空氣腔底部的“集油孔二”,“集油孔一”與圖1中的U形管對應,“集油孔二”與泄漏至外界環境的滑油量相對應。測量空氣泄漏量及漏油速率可為氣液兩相密封機理研究及密封裝置改進提供依據。為保證供油溫度在要求范圍內,將油溫測量熱電偶設置在壓力霧化噴嘴附近,并由試驗人員實時監控并調節油箱加溫功率。絕大部分滑油在重力作用下沿油霧腔底部的回油管回到油箱,實現了滑油循環利用,這使得試驗狀態能夠長時間保持,從而避免了試驗啟停過程中壁面滑油黏附帶來的泄漏量測量誤差。

在試驗調試過程中發現,噴油條件對漏油速率有明顯影響,根據調試情況將噴油壓力設置為5.5 MPa,此時的漏油速率水平適中,便于使用量筒測量。供油溫度值設置為45±3 ℃,此時油品黏度約為30 MPa·s,通過調節供氣閥門使油霧腔的壓力保持在3 kPa;供氣溫度與環境溫度相近,為18±3 ℃。試驗轉速范圍為0~2400 r/min,每間隔400 r/min設置一個漏油速率測量點。為便于對比不同密封結構的密封能力,本文中的漏油速率均按上述參數進行試驗測量。

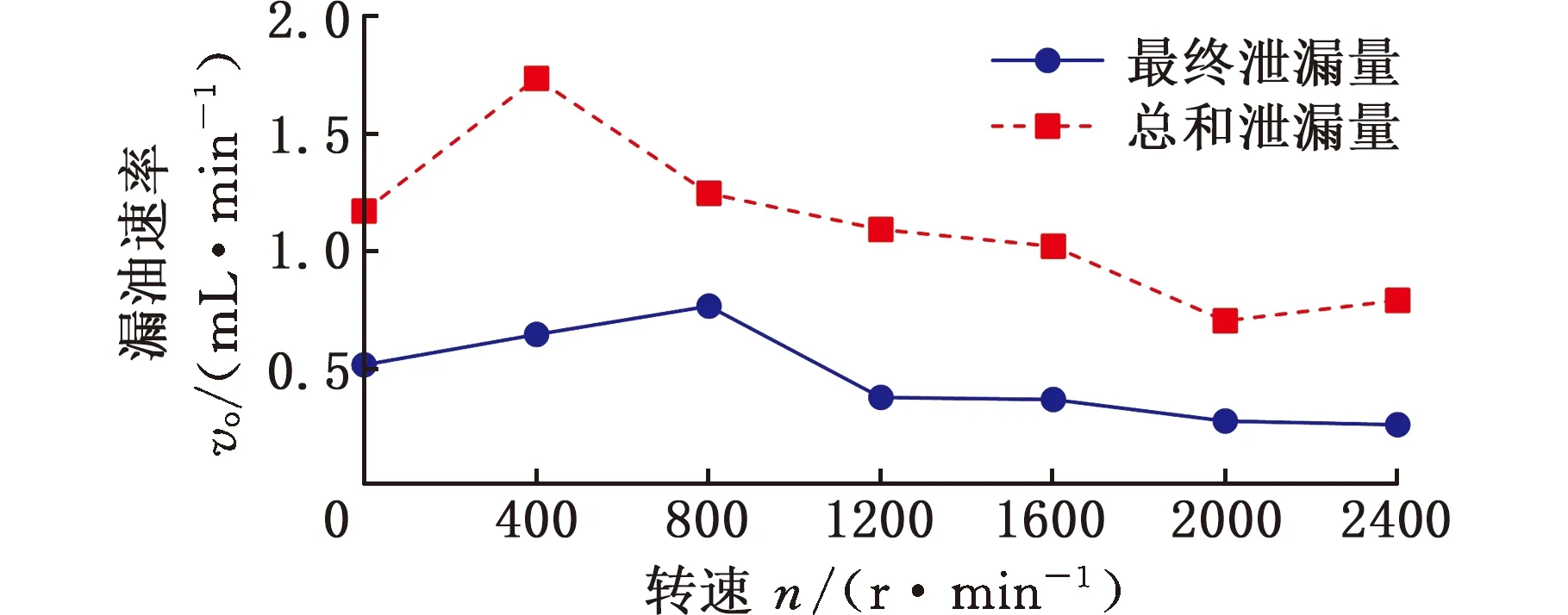

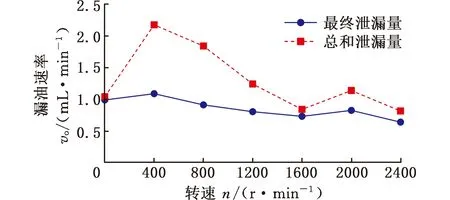

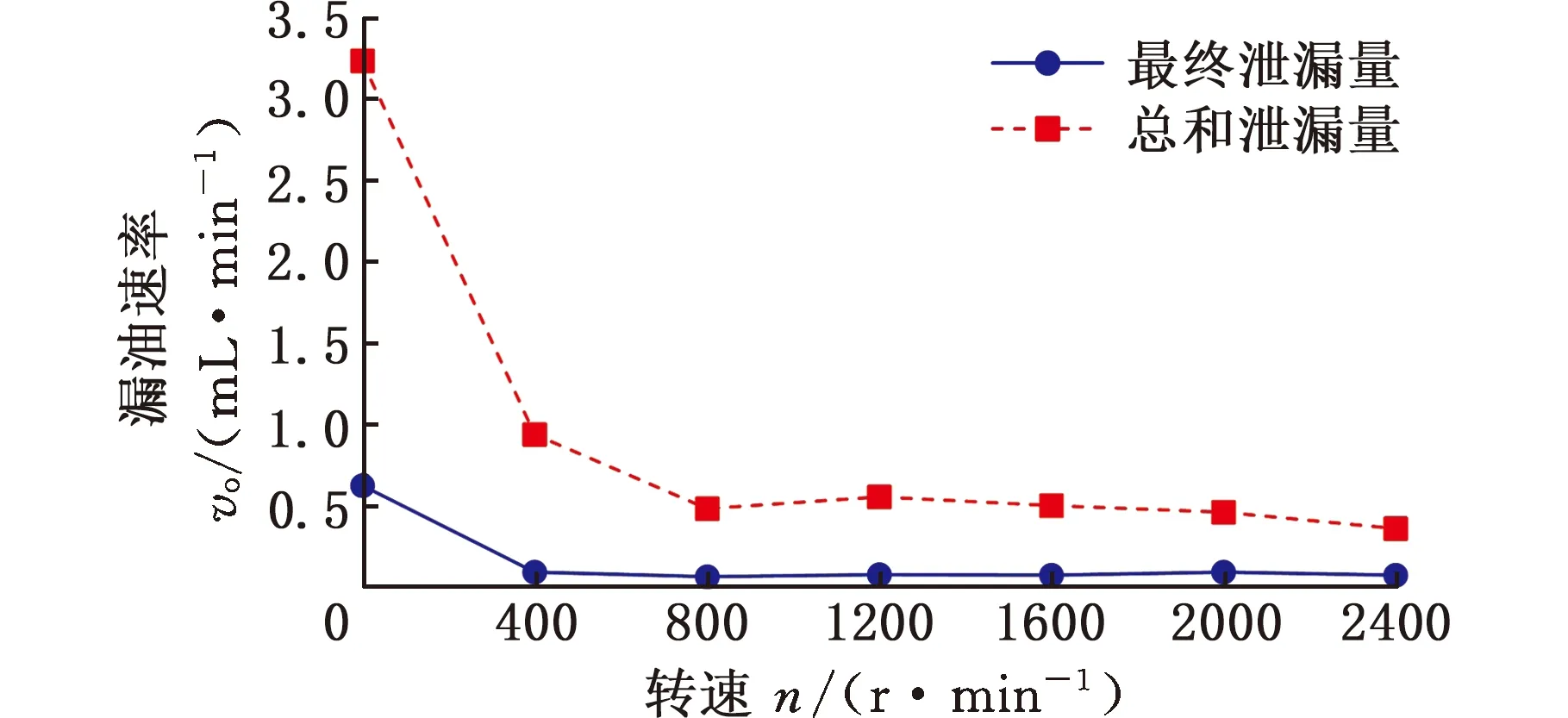

圖6為試驗測得的漏油速率隨轉速變化曲線,其中最終泄漏量是指在空氣腔中“集油孔二”處測得的漏油速率,而總和泄漏量是“集油孔一”和“集油孔二”的漏油速率的總和。最終泄漏量為泄漏至外界環境的泄漏量,能夠表征密封裝置整體的密封性能。總和泄漏量為繞過甩油盤和擋油盤的總油量,可反映擋油盤和甩油盤對滑油的密封作用。由圖6可知,在試驗工況條件下,密封裝置的總和泄漏量顯著高于最終泄漏量,這說明有相當比例的滑油從U形管處流回腔內。

圖6 原密封結構的漏油速率Fig.6 The oil leakage rate of original seal structure

(a)未安裝擋油盤(b)未安裝甩油盤和擋油盤圖7 無擋油盤或甩油盤的密封結構Fig.7 Sealing structure without oil baffle or slinger

為驗證密封裝置中甩油盤和擋油盤的滑油密封作用,對圖7所示的兩種密封結構進行了漏油速率測量,其中圖7a所示的密封結構中取消了擋油盤,而圖7b所示結構中同時取消了甩油盤和擋油盤。

(a)未安裝擋油盤時的漏油速率

圖8a所示為圖7a中密封結構對應的漏油速率曲線,與圖6對比可知,在不安裝擋油盤時,最終泄漏量和總和泄漏量均有所增加,各轉速條件下的最終漏油量大約增加一倍。圖8b所示為圖7b密封結構對應的漏油速率曲線,可見不安裝甩油盤和擋油盤條件下,漏油速率增加10倍以上。還測量了圖7兩種密封結構的空氣泄漏量,結果表明是否安裝擋油盤或甩油盤對空氣泄漏量影響較小,取消擋油盤和甩油盤后空氣泄漏量增幅不超過10%。試驗過程中發現,當油霧腔中的滑油霧化良好時,空氣腔一側的排氣口均能觀察到霧狀滑油溢出,這驗證了難以阻止微小油滴隨空氣泄漏的分析結論。

4 結構改進及驗證

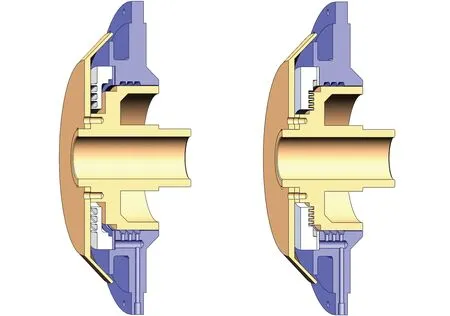

空氣對滑油的向外輸運是滑油泄漏的驅動力,減少空氣泄漏有助于減少滑油泄漏。另一方面,甩油盤、擋油盤及U形管的擋油、回油行為已被證明具有顯著減漏效果,所以可以進一步改進密封裝置中的擋油、回油結構。轉靜子之間理論間隙不得小于0.75 mm,故難以縮小箱體蓋板和飛輪輪轂之間的間隙。經研究,提出了圖9所示的兩種改進方案。在圖9a所示的方案中,擋油盤上增加了一組直通式迷宮齒,迷宮齒形狀為矩形,新增迷宮齒的齒頂間隙值為1 mm。圖9b的改進方案在擋油盤和飛輪輪轂之間設置了交錯式迷宮結構[12-13],其齒形亦為矩形,交錯迷宮的徑向間隙和軸向間隙均為1 mm。在這兩種改進方案中,均取消了擋油盤正下方的漏油孔(圖1),目的是防止滑油沿該漏油孔向外泄漏,避免油氣混合物繞過新增的迷宮結構。

(a)改進方案一 (b)改進方案二圖9 兩種增加迷宮結構的改進方案Fig.9 Two improved structures with added labyrinth

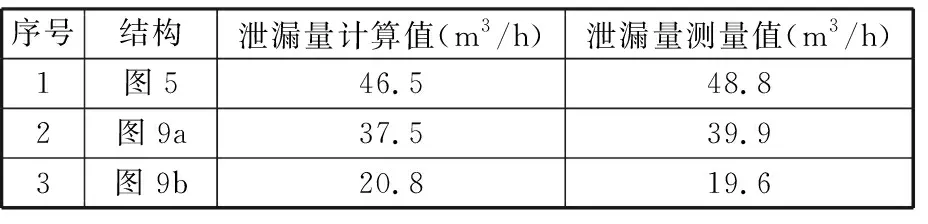

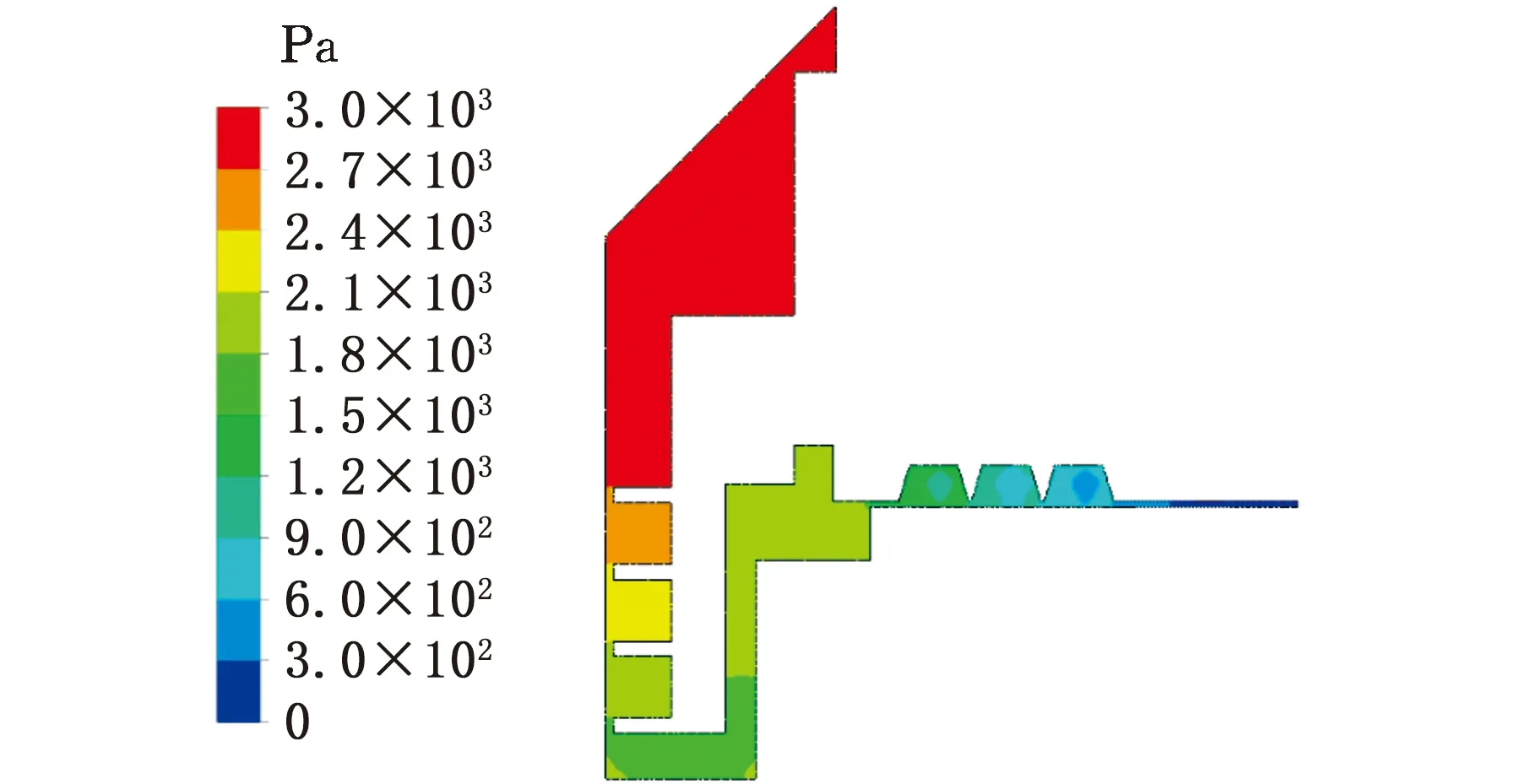

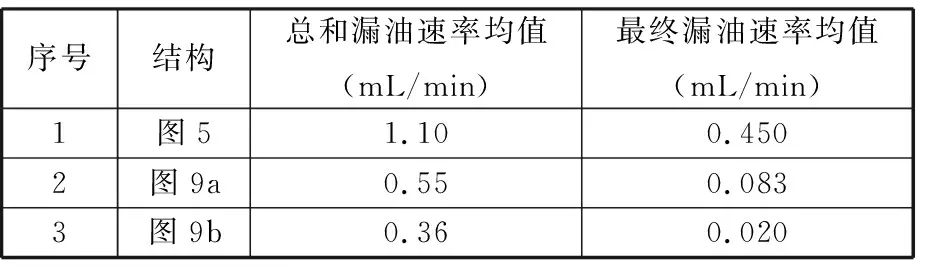

對圖9所示兩種密封結構進行仿真,并在試驗裝置中測量其空氣泄漏量和漏油速率。表1為腔壓為3 kPa、轉速為2000 r/min條件下的空氣泄漏量數據,可見兩種改進結構的空氣泄漏量相對原結構均明顯下降,方案一的空氣泄漏量降幅約為20%,而采用交錯迷宮的方案二空氣泄漏量降幅達到了60%。圖10為兩種改進密封結構的壓力分布圖,可見泄漏壓力損失不再集中于擋油盤和輪轂之間的迷宮間隙處。在圖10a中,擋油盤處新增迷宮結構承擔了約1 kPa的壓降,約占總壓降的1/3。在圖10b中,交錯迷宮結構承擔了約2 kPa的壓降,約占總壓降的2/3。顯然增加的交錯迷宮結構承擔了大部分泄漏阻力,并使空氣泄漏量減少。

表1 原結構及改進結構的空氣泄漏量

(a)改進方案一

在氣液兩相迷宮密封試驗裝置中測量兩種改進密封結構的滑油泄漏特性,方法及條件參數與第3節相同,獲得的滑油泄漏特性曲線見圖11。將圖11a與圖6所示原密封結構滑油泄漏曲線進行對比可知,改進方案一在零轉速時的漏油速率有所增大,但其他轉速條件下的泄漏量均減小,特別是“最終泄漏量”有較大降幅。將圖11b與圖6進行對比可知,增加交錯迷宮結構的改進方案二各轉速點滑油泄漏速率均有減小,沒有出現零轉速點漏油速率顯著增大的情況,且400 r/min及更高轉速條件下的漏油速率亦減小至很低的水平。

零轉速不包含在正常工作轉速范圍內,因此統計了400 r/min以上轉速點漏油速率的平均值,結果見表2。由表2可知,改進方案一的總和漏油速率為原結構的50%,最終漏油速率為原結構的20%。改進方案二的總和漏油速率為原結構的30%,最終漏油速率僅為原結構漏油速率的4.5%。

(a)改進方案一

表2 原結構及改進結構的平均漏油速率

零轉速條件下,進入密封裝置的滑油主要依靠重力作用流回腔內,不存在離心作用,圖9a中擋油盤的迷宮齒會對重力回油產生一定的阻礙作用,導致更多的滑油在氣流吹拂作用下進入箱體蓋板和輪轂的間隙處,這是改進方案一中零轉速時漏油量增大的原因。而在圖9b的改進方案中,新增的交錯迷宮結構在擋油盤和輪轂之間,不會阻礙零轉速條件下的重力回油行為,因此改進方案二中沒有出現零轉速時漏油量增大的情形。在兩種改進結構中,最終漏油量的下降幅值均明顯高于總和漏油量的下降幅值,這可能與改進方案取消了擋油盤底部的漏油孔有關。

本節的仿真和試驗結果表明:在密封裝置中增加迷宮齒能夠減少空氣泄漏,進而使滑油泄漏量減小;間隙相同的條件下交錯式迷宮結構的密封效果顯著優于直通式迷宮結構;取消擋油盤底部的回油孔不會造成漏油量增大,反而可能減小滑油泄漏量。

5 結論

對氣液兩相條件下的迷宮密封進行了仿真分析、試驗研究及改進設計,主要結論如下:

(1)可利用迷宮密封中的旋轉流動對油氣兩相介質進行分離和回油,但這種分離和回油作用對微米級粒徑或更小粒徑的微小油滴效果有限。

(2)同樣間隙條件下,交錯式迷宮結構的密封效果顯著優于直通式迷宮結構,可利用交錯迷宮結構降低空氣泄漏,進而減少空氣對液相介質的向外輸運。

(3)在氣液兩相介質的迷宮密封設計中,甩油、擋油及回油結構對液相介質的泄漏行為具有重要影響,需結合迷宮結構進行合理設計。