丁腈橡膠化學發泡材料的制備及性能研究

馬 躍,程珍珍,郭子龍

(1.中航通用飛機有限責任公司珠海復合材料科技分公司,廣東 珠海 519000;2.中航通飛華南飛機工業有限公司,廣東 珠海 519000)

引言

橡膠發泡材料,也被稱為橡膠海綿[1],它是以橡膠作為基體,采用超臨界氣體發泡或化學發泡(加入發泡劑)等方法制備而成的橡膠/空氣復材,因其內部存在大量的泡孔結構[2],與傳統的硫化橡膠比較,發泡橡膠具有質量輕、強度高、成本低等特點,在建筑材料、汽車船舶、航空航天、醫療機械、家居家裝、體育、環保節能、包裝等諸多領域廣泛應用。

橡膠化學發泡工藝是將發泡劑(復合發泡劑)均勻分散于橡膠基質中,在一定溫度下,發泡劑分解生成一種或多種氣體,在橡膠熔體中膨脹并在基體中形成泡孔結構,大大降低橡膠材料的密度[3]。在化學發泡過程中,橡膠生膠、硫化體系、補強防護體系和發泡體系必須良好配合。因此,橡膠發泡材料制備過程中需要平衡橡膠的發泡和硫化過程。本文通過系列實驗考察了發泡過程中發泡劑的分解特性、發泡過程與硫化交聯過程的平衡以及發泡劑用量材料性能的影響。

1 實驗部分

1.1 實驗原料

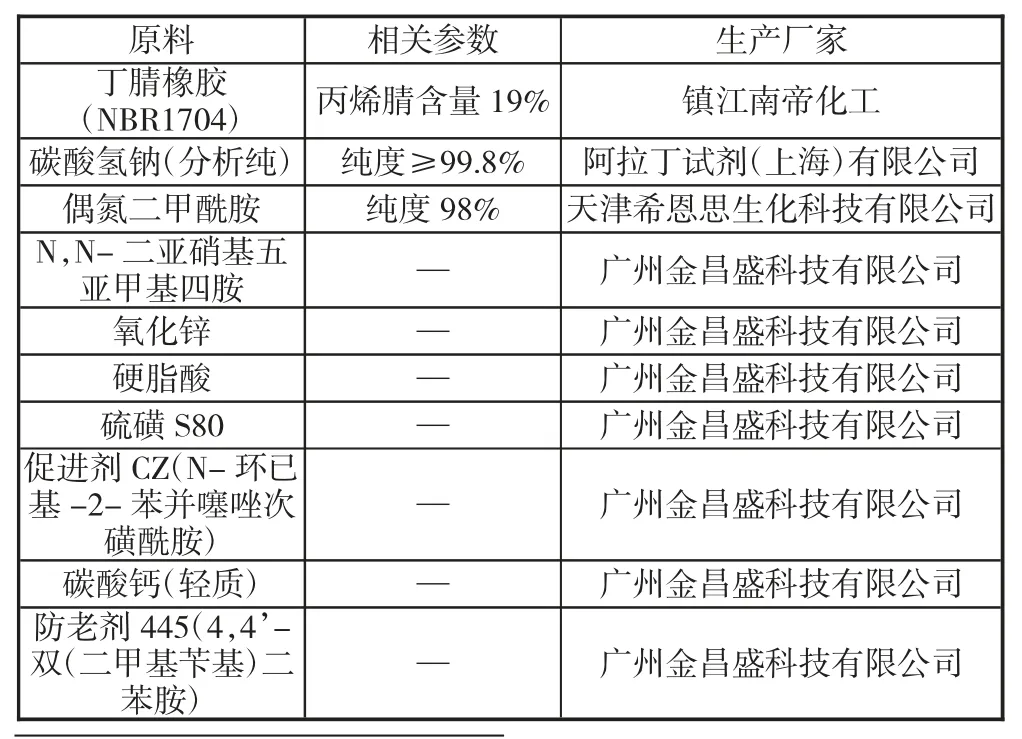

本研究中主要實驗原料及詳細信息如表1 所示:

表1 實驗原料

1.2 主要儀器與設備

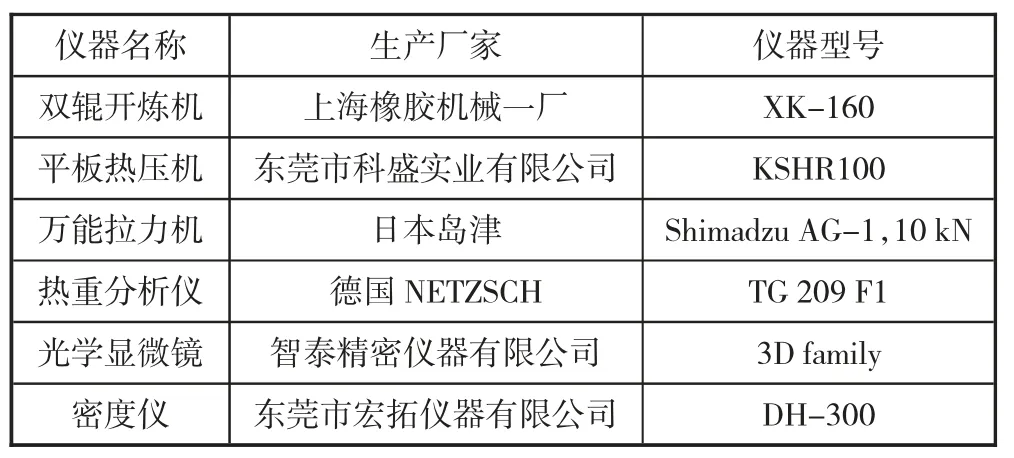

本研究中主要儀器及設備詳細信息如表2 所示:

表2 主要儀器及設備

1.3 NBR 發泡工藝

通過雙輥式開煉機將100 g NBR 生膠充分塑煉,使其相對分子質量減小,柔性增大;隨后添加5 phr的氧化鋅、2 phr 硬脂酸(硫化活化劑),2 phr 輕質碳酸鈣(補強填料),2 phr CZ(硫化促進劑)1~9 phr(混合)發泡劑以及2phr 防老劑445,在開煉機上通過打卷和三角包將其均勻地分散在橡膠基體中,室溫停放24 h,于在平板硫化機上發泡(170 ℃,20 min)。

1.4 表征方法

本實驗在大氣條件下以10 ℃/min 的掃描速度從30 ℃升溫至300 ℃,在這個范圍內得到發泡劑的TG曲線。

采用光學顯微鏡3D family 來觀察發泡橡膠的形貌。

發泡橡膠的密度由DH-300 型密度計測定。取發泡橡膠和未發泡橡膠樣品放置于樣品臺稱量質量,隨后將其置于水中(由于發泡橡膠密度比水小,測量密度時需用壓物臺保證樣品全部浸沒于水中),穩定后記錄質量。發泡倍率按公式(1)計算:

式中:ρm表示混煉膠的密度;ρf表示發泡橡膠的密度。

2 結果與討論

2.1 發泡劑的分解特性研究

發泡劑NaHCO3在140.1 ℃時分解,168.3 ℃時分解速度最快,在整個分解范圍最大失重僅有36.77%,因此可以判斷在橡膠發泡過程中,NaCO3發氣量是很小的;而在TG/DTG 曲線中,AC 發泡劑的分解過程顯示是一個多步反應,AC 發泡劑的初始分解溫度為217.3 ℃,在分解的第一階段,其質量變化為63.23%,在第二階段,其質量變化約為36%。根據DTG 曲線可以很容易地看出,在237 ℃時期分解速率最高,且曲線的峰型非常尖銳,伴隨質量損耗大,這表明AC 發泡劑在分解過程中具備突發性;H 的初始分解溫度為203 ℃,熱失重峰值為208.3 ℃,最大失重為76%。與AC 發泡劑一樣,H 在聚合物中的分散性很好,分解時能產生大量氣體,其DTG 曲線峰型也十分尖銳,說明其熱分解也具有突發性。

2.2 ZnO 用量對發泡劑AC 分解特性的影響

ZnO 的添加對AC 發泡劑的熱分解性能有很大的影響,在m(AC)∶m(ZnO)=2∶1 時,發泡劑的分解溫度從237.6 ℃降低至196 ℃;當ZnO 的含量進一步增加時,其分解溫度降低至176 ℃,可見ZnO 的加入可以有效地降低AC 的熱分解溫度,且兩者的比例為1∶1 時,降低分解溫度的效果最好。

2.3 發泡劑復配的分解特性

結果表明,發泡丁腈橡膠的密度隨H 值的升高呈現先減小后增大的趨勢,當m(AC)∶m(H 發泡劑)=2∶1 時,制品密度最小。

2.4 發泡劑用量對發泡丁腈橡膠的影響

利用三維Family 光學顯微鏡對其進行了形態觀察;用DH-300 型密度計對其進行了密度測定,用UT-2080 型電子拉伸機對其進行了機械性能測試。

2.4.1 發泡劑用量對發泡丁腈橡膠形貌的影響

當添加1 phr 發泡劑時,發泡丁腈橡膠具有孔徑小、孔壁厚的特征,且隨著發泡劑的增加,泡孔直徑逐漸增大,泡孔壁厚也隨之減小,當發泡劑的添加量達到9 phr 時,發泡橡膠出現了泡孔破裂和泡孔合并的現象,此時泡孔尺寸也極不均勻。而當發泡劑添加量達到9 phr,一旦溫度達到分解溫度,發泡劑急劇分解出大量氣體,此時交聯網絡構建尚不完善,過量的氣體膨脹生長,直至沖破泡孔壁溢出基體,泡孔破裂且孔徑大小不一。當發泡劑用量恰當,使得硫化過程和發泡過程能夠基本同步,發泡橡膠的密度能夠有效降低,且泡孔圓潤均勻,孔壁厚度適中,此時橡膠具有較好的綜合性能。

2.4.2 發泡劑用量對發泡橡膠綜合性能影響

發泡橡膠的密度隨發泡劑用量的增大而減小,當發泡劑用量為1 phr 時,其密度下降到未發泡的一半,且隨著發泡劑含量的增大,制品密度從0.420 g/cm3下降到0.188 g/cm3。并且降低的趨勢隨著發泡劑用量的增加逐漸減小。且發泡橡膠中發泡劑的含量越高,其抗拉強度和硬度越低,且這種下降趨勢逐漸增大。

3 結論

通過研究發泡劑、發泡助劑和發泡劑復配的熱分解行為,得到能與丁腈橡膠硫化過程相匹配的發泡劑用量,隨后通過調節發泡劑的用量,研究其對發泡丁腈橡膠的結構、密度和性能的影響,從而得出當AC發泡劑添加發泡助劑在與H 發泡劑復配時,能夠得到發泡丁腈橡膠制品,同時當混合發泡劑用量為6phr時,發泡丁腈橡膠的綜合性能最佳。