廢舊三元鋰離子電池回收技術研究新進展

凌偉軍

(中國輕工業廣州工程有限公司,廣東 廣州 511447)

引言

科技部“國家高新技術研發計劃”正式啟動了“電動汽車”項目,推動純電動汽車產業實現快速規模發展,為中國能源產業跨越式發展提供新能源。隨著我國新能源電動汽車的持續穩定發展,中航工業研究所預計,到2025 年裝機容量將大增至約97.70 GWh,經過數百次循環充電再放電循環周期,鋰離子電池系統(LIB)的內部結構也正在悄悄發生不可逆轉的變化,都遮住了鋰離子電池電子擴散的通道,最終直接導致電池壽命損失殆盡和電池報廢,從而使整個鋰離子電池系統的平均壽命局限在約1~3 年左右[1]。廢鋰離子電池主要含有陽極和陰極材料、電解質、膜和韌帶,對環境有害影響,因此,研究廢舊鋰離子電池回收處置技術具有很重要的研究意義和重大實用價值,直接拆卸已使用過的廢鋰離子電池就會導致內部短路燒毀并因此產生大量熱量,故需要盡快對這些廢舊的電池材料進行預處理,然后在對其放電后將電池內部進行拆卸、處理分解、篩分和分離,對正負極、隔膜和外殼進行分類,最后分離并回收。

1 三元鋰離子電池概述

三元鋰離子電池具有工作電壓系數高、能量密度比高、無記憶效應、重量輕、體積小、自發光實現良率要求低、壽命長、工作溫度寬范圍廣等獨特優點,廣泛應用于現代便攜式醫療電子設備系統和各類新能源汽車[2]。三元鋰離子元素通常由正極、負極、電解質、收集器、隔膜和外殼組成,多次充放電后電極材料結構損壞,導致功率嚴重下降,將汽車電池容量降至其原使用容量水平,需要經常更換鋰離子電池。隨著鋰離子電池需求量的急劇增長,處理廢棄的三元鋰離子電池將隨著電池數量而快速增長,大量廢棄鋰離子電池對城市環境健康構成潛在的威脅,特別是重金屬、電解質、溶劑和各種有機輔助材料,如果不加以適當處置,將對生態系統和人類健康產生嚴重影響。廢舊的三元鋰離子電池材料回收技術帶來許多好處,包括資源效益、經濟效益和環保社會效益,由于鋰離子電池所用的鋰離子金屬成分很復雜,浸出鎳后鋰必須再從上述復雜元素溶液混合物中分離出其他鋰金屬,因此,開發一種更加有效且低成本的高效純的鎳、鈷提取物法和超純錳提取物工藝法可以顯著減少這些復雜金屬分離工藝過程,降低整個電子工業成本。

2 廢舊三元鋰離子電池回收的原因

2.1 廢舊鋰離子電池產生的數量

廢舊三元鋰離子電池數量的增加和環保意識的提高是發展鋰離子電池回收工藝的主要原因。2000年,全世界生產了5 億多臺電視機,根據這一消耗量,預計每年將生產約200~500 t 鋰離子電池,這些舊電池的鈷含量在5%~15%之間,鋰含量在2%~7%之間。從2000 年到2010 年的十年間,全球鋰離子電池的年產量增長了800%[3]。作為一個人口稠密的發展中國家,中國已成為鋰離子電池生產、供應和消費的重要國家,在電動汽車行業的沖擊下,到2020 年,全球報廢的鋰離子電池數量將超過250 億個,而在全球范圍內報廢的鋰離子電池數量將超過250 億個。據估計,這一數字將超過50 萬t,到目前為止,這一數字已達10億t,屆時,中國使用的電池的生產和生產將超過世界平均水平。

2.2 廢舊鋰離子電池的環境問題

現在,越來越多的公司關心員工的健康和安全,以及他們的環保責任,與其他鋰相對無毒的電池生產行業相比,其生產、消費和浪費也會對環境和人類造成一定的風險。電池充電時,鋰會插入負極,即使放電后,一些鋰仍會保持負極,用過的鋰離子電池中含有重金屬、有機溶劑物和廢舊塑料,其中含鈷金屬比為5%~20%,鎳離子比為5%~10%,鋰元素比為5%~7%,有機物比約15%,塑料比為7%,組件的數量取決于每個制造商。嵌入電池負極的鋰能通過跟水進行的直接反應而形成氫氧化鋰鹽和氫氣,雖然它可能不像鋰能和水之間的這種直接氧化反應那樣有效,但它也充滿了危險,過充電時,負極表面會積聚大量鋰,因此廢舊的鋰離子電池不能像普通廢物一樣直接處理,這些鋰也不能直接去除,電解液也很危險,它的成分含有有毒和易燃物質。除了電池中所含元素的毒性外,電池中的一些副作用也會造成傷害,例如,在負極上沉積鋰會導致光圈的尖枝、短路和危險;當溫度過高時,電極表面與電解質發生反應,特別是電極表面受損時;當鋰電池充放電時,排放系數非常高。在鋰離子電池的整個生命周期中,對電動汽車電池進行了生命周期評價,確定了鋰離子電池對環境影響的主要方面,結果表明,外部構件對環境的影響小于全部影響的2.3%,而銅、鋁、鋰等其他構件對環境的破壞起著重要作用,但廢舊鋰離子電池的回收也將對人類和環境產生巨大影響。

2.3 廢舊鋰離子電池的潛在資源

在過去二十年里,鋰離子電池在儲能設備和電動汽車中得到了廣泛的應用。在電動汽車電池中,三元鋰離子電池得到了廣泛的應用,主要用于運行周期短的錳電池和鎳電池,以及運行周期長的鋰鐵磷酸鹽電池。拆除電池時,可以發現鐵、鋁、銅等元素以最基本的金屬形式存在,鋰、鈷、鎳等元素以化合物形式存在,鋰離子電池中的金屬比例可高達5%~30%,CO 為2%~12%,Li 為2%~17%,Cu 為7%~17%,AL 為3%~10%,Fe 為0%~25%,Ni 為0%~10%,這些基本金屬占廢電池的很大比例,在某些情況下甚至超過了天然礦石,因此,具有相當大的回收成本。此外,廢氣中可能有多余的電,這可能被認為是過時的能源,剩余的能量是非常危險的,因為它很容易引起燃燒和爆炸[4]。

2.4 全球鋰和鈷資源容量

大量鋰離子電池的生產使相關資源需求大幅增加,2007 年,電池占全球鈷產量的25%。以電動汽車、流動電話、筆記本電腦、數碼相機等電子產品的綜合數據為基礎,分析了電子產品在電子商務中的應用情況。到2025 年,對鋰的需求將達到2.55 億t,即使今天所有電池都可以回收利用,但是回收也無法避免必要的資源存在消耗。隨著中國鋰資源持續短缺局面越發明顯,這必然也將繼續推動我國鋰價格快速上漲,大規模無序開采又將直接造成一些重大資源環境破壞,可行的廢鋰資源回收使用政策確實可以迅速在緩解中國資源嚴重短缺和保護生態環境方面取得高效的階段性成果,但另一方面也更需要科學有效的政策技術支持。

3 廢舊三元鋰離子電池回收技術

3.1 預處理技術

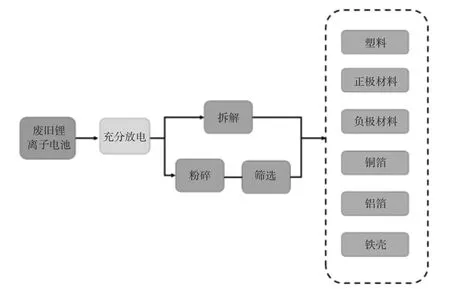

雖然使用過的鋰離子電池已達到其生命周期的終點,但仍保留了部分剩余電量,與其他電池不同的是,鋰離子電池在回收過程中經常會因嚴重的氧化反應而爆炸,當填充過程中獲得的金屬鋰在空氣中被發現時,機械沖擊時會產生強烈的反應。同時,鋰離子電池的工作結果非常復雜和密集,直接應用濕法回收將導致效率低下,因此,在金屬回收前必須對其進行預處理,為了避免短路和自燃,必須先將電池完全放電,最常見的放電方法是在鹽溶液中放置鋰離子電池。與其他電子廢物一樣,由于電池是用金屬外殼和塑料包裝和密封的,在進一步處理之前,必須手動或機械地拆卸報廢的鋰離子電池,這便于手動拆卸,并允許塑料盒和金屬外殼完全分離,首先,用刀或刮刀取下電池的塑料外殼,然后,為了去除電池的金屬外殼,將電池放入液氮中4 min,放到機床上,用鋸子切割金屬外殼,將其與電池分離,切割成長寬的小塊,提取正負極后,正負極會膨脹、分離,然后在60 ℃下干燥24 h,所有這些操作都必須在防護眼鏡、手套和口罩的保護下進行。由于石墨炭與銅箔的附著力小,石墨碳容易從銅箔中脫落,只要敲打銅箔就容易分離,在3 min 的研磨過程中,通過篩網,大多數大于0.59 mm 的銅箔顆粒,銅的回收率達到93.1%,銅箔上的材料產量達到95.4%,通過對負極結構和特性的分析,可以通過破碎、振動篩分和空分等方法分離銅箔和煤粉,系統的預處理過程如圖1 所示[5]。

圖1 預處理過程

3.2 溶劑溶解法

在溶劑中溶解聚乙烯氟乙烯(PVDF)時,采用熱極性有機溶劑來溶解鋰離子電池.通常用N-四甲基酚吡咯(NMP)、N-苯二甲基乙酰胺(DMC)、N-酚二甲基甲酰胺(DMF)、二甲基苯胺(DMSO)等試劑從導電鋁箔薄膜中直接分離提純出正極活性材料。最常見的一種有機超聲溶劑是NMP,在室溫狀態下,將有機超聲材料溶液浸入NMP,于室溫3 min 內快速分離出鋁儲層膜上所有的有機正活性超聲材料,分離率高達99%,驗證了超聲處理的加速效果,實驗結果表明,在70 ℃、240 W 超聲功率和90 min 超聲處理下,從金屬中提取99%的鋁箔和陰極材料含量,純度高,但有機溶劑不能去除所有雜質,回收的活性材料需要額外的煅燒來燃燒碳、聚氯乙烯和其他殘留物。此外,有機溶劑價格昂貴,并不適合大規模回收。

3.3 熱處理方法

熱處理分離工藝可用于大幅度降低有機膠涂層表面和正活性材料顆粒表面的相干性,從正性材料顆粒涂層中又可大量去除氟碳膠和Pvdf 膠,有效且安全地實現了將有機活性材料顆粒涂層與鋁箔表面進行分離,熱處理方法具有顯著優點就是因為其使操作上更為簡單可靠,通過計算機自動調節材料熱相分解的溫度,去除黏液體和碳導體[6]。在600 ℃加熱15 min后,鋁箔與活性物質完全分離,熱處理還原固化過程的同時也直接改變了原鋁箔陰極材料內部的金屬分子結構。但是,熱處理的高能量容量會導致有毒危險氣體的排放,因此需要安裝專門的設備來凈化燃燒產生的氣體和煙霧,且預處理過程中的熱處理,如燃燒和熱解,可以用來去除一些不必要的零件,將正極分離后切成塊狀,在150~500 ℃的溫度下燃燒1 h,去除黏合劑并加入有機物;殘余陰極材料可在700~900 ℃的溫度下燃燒1 h,以去除碳和有機物殘留物,在這個過程中,LiC0O2可以被分離和回收。

3.4 正極材再合成

傳統的分離純化和提取純化方法,如溶劑的萃取、化學的沉淀和電液沉積,允許回收金屬作為一些簡單純凈的金屬物質或有機化合物。然而,由于其回收利用路線復雜、化學試劑消耗成本比較高、廢物排放量偏大等許多缺點,在大規模工業化生產中往往不經濟,因此,研究一種短而有效地回收鋰離子電池廢三元的方法是必要的,為了能縮短利用路線,避免離子對金屬的分離,提高貴重金屬的回收效率,近年來研究了二次材料的合成方法,主要通過聯合沉淀、溶膠-凝膠和高溫滲碳在短時間內合成可回收的三元陰極[7]。

4 結語

新能源汽車是國家具有戰略意義的新興產業,能源電池的研究與利用是制約其可持續發展的瓶頸,隨著電力電池的廢舊和報廢,實現其高效環保的報廢既是資源供給安全的現實保障,也是生態文明建設的戰略要求,在鋰離子電池再生技術方面,由于物理方法對廢電池的質量要求較高(活性物質表面鋰鎳放電低,結構損傷小),現階段的研究仍集中在保濕回收工藝上,廢陰極材料物理再生技術、有機酸和無機酸混合物浸漬、氨加壓蒸發結合酸沉淀新技術等新技術,聯合沉淀等取得了重要進展,是商業應用和競爭優勢的有效方法,特別是超大材料回收,主要涉及機械浮選分離技術、RGO、等離子體石墨等,電解液回收技術取得了重大進展,輔以溶解餾分油的沉淀,主要來自超臨界CO2質量。