變換濕酸性氣對硫回收系統的影響研究分析

袁振濤,史彥輝,張言村

(陜西長青能源化工有限公司,陜西 寶雞 721400)

引言

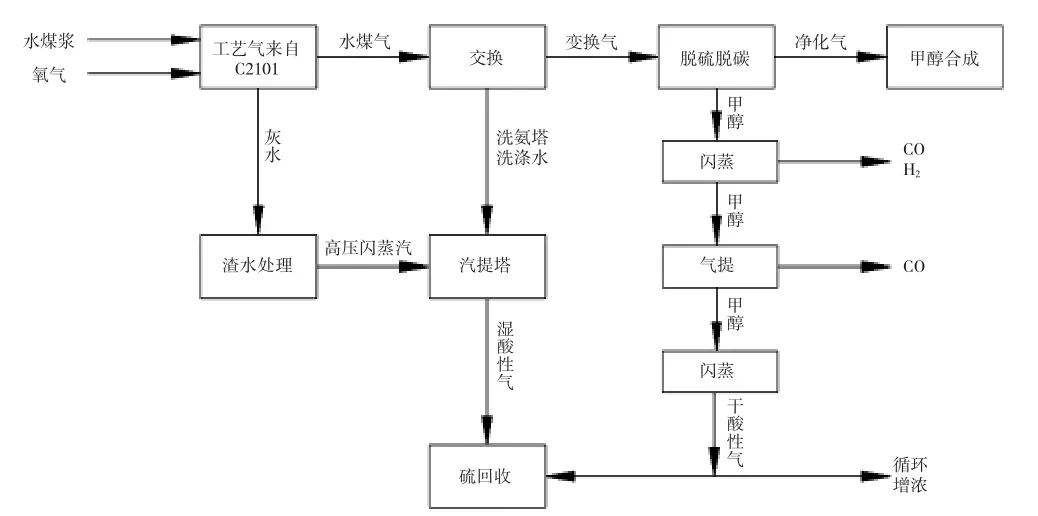

我公司是一家年產60 萬t 甲醇的煤化工企業,公司選用的主要工藝為水煤漿氣化專利技術、耐硫寬溫變換技術、林德公司低溫甲醇洗脫硫脫碳專利技術、瑞士CASALE 公司中壓水冷甲醇合成專利技術和荷蘭荷豐公司超優克勞斯脫硫硫回收專利技術。

來自氣化的水煤氣先經過變換工段,通過水煤氣變換反應對工藝氣組分進行調整,使其滿足甲醇合成要求,再經換熱回收熱量后,工藝氣最后經洗氨塔將工藝氣中的氨洗滌脫除后進脫硫脫碳工段。洗氨塔產生的洗滌水被送往汽提塔進行汽提,汽提塔以氣化渣水處理系統高壓閃蒸汽為熱源,將洗滌水中溶解的氨、硫化物、CO 等氣體解吸出來,再經循環水換熱器換熱冷凝,分離氣相中多余的飽和水蒸氣后,從而得到濕酸性氣。

工藝氣在脫硫脫碳工段被低溫甲醇洗滌,脫除其中的硫化物和多余的CO2后送往甲醇合成工段。脫硫脫碳工段吸收過硫化物和CO2的甲醇先經過減壓閃蒸、脫除甲醇中溶解的CO 和H2等有效氣;再經過氣提,脫除甲醇中溶解的大部分CO2;最后經過加熱,脫除甲醇中的硫化物,得到富含H2S 干酸性氣。干酸性氣一部分在系統內回流循環以穩定酸性氣濃度,剩余部分送往硫回收處理。

濕酸性氣中雖然含有CO、H2等可燃組分,但含量偏低,如將其作為生產系統的燃料氣,其熱值不滿足要求;因濕酸性氣中含有H2S 等硫化物,其更不能排放至火炬燃燒放空,避免造成環境污染。因此,濕酸性氣只能送往硫回收進行處理。

硫回收作為系統的重要環保裝置,保持其穩定運行十分重要,但在實際生產運行過程中發現,相較于干酸性氣,濕酸性氣的流量、壓力變化較為頻繁,導致硫回收系統運行穩定性差,經常出現管道結晶堵塞、系統壓差增大、尾氣SO2升高等異常工況,嚴重影響了硫回收系統的穩定運行。通過對濕酸性氣的流量、溫度、組分等變量分別進行分析研究,探尋濕酸性氣造成硫回收系統波動的成因及可能造成的后果,同時制定了專項解決方案,以維持硫回收系統長期平穩運行。

1 濕酸性氣對硫回收的影響分析

化工生產過程的主要控制變量有流量、溫度、組分、壓力等,可以通過對這些變量依次進行分析,探尋造成硫回收系統不穩定的原因和可能造成的后果,以便制定相應的解決方案。

生產系統的主要流程如圖1 所示。

圖1 主系統流程圖

1.1 濕酸性氣流量對硫回收系統的影響

從濕酸性氣產生的流程進行分析,造成濕酸性氣流量變化的主要原因是汽提塔的加熱介質是來自氣化渣水處理系統的高壓閃蒸汽。該氣體為氣化爐和氣化碳洗塔排出的灰水經減壓閃蒸產生,高壓閃蒸汽氣量受灰水水量、閃蒸系統操作壓力等諸多條件影響。同時,高壓閃蒸汽中除了水蒸氣外還有部分灰水中溶解的各種氣體,這也導致氣化爐產生的氣體組分也會對高壓閃蒸汽量產生影響。

濕酸性氣流量對硫回收系統的影響主要有兩個方面。

一方面是來自脫硫脫碳的干酸性氣和來自汽提塔的濕酸性氣進入硫回收系統后,先與氧氣發生不完全氧化反應,酸性氣中的H2S 部分氧化燃燒生成SO2,H2S 再與SO2發生克勞斯反應[式(1)]:

通過反應原理可以看到,要使硫的回收率最高,就要控制H2S 與SO2的體積比在2∶1,一旦濕酸性氣流量發生變化,就會造成氧化后的H2S 與SO2的比例偏離指標,導致硫回收系統硫回收率降低。

另一方面是如果濕酸性氣流量過大,還會導致硫回收系統空速升高,克勞斯反應不完全,硫回收率降低,尾氣中SO2含量高。

1.2 濕酸性氣溫度對硫回收系統的影響

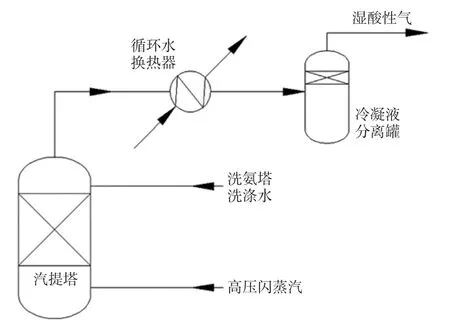

通過圖2 汽提塔流程圖可以看出,導致濕酸性氣溫度變化影響的因素有進汽提塔的高壓閃蒸汽和洗氨塔洗滌水的流量、溫度,以及汽提塔頂氣相循環水換熱器的換熱效果。在實際運行過程中,進汽提塔的洗氨塔洗滌水流量和溫度都較為穩定,在此不予分析討論。

圖2 汽提塔流程圖

高壓閃蒸汽的流量和溫度的變化都會對濕酸性氣的溫度產生影響,造成高壓閃蒸氣溫度變化的主要原因是氣化渣水系統的操作壓力變化,氣化渣水系統壓力越高,高壓閃蒸氣溫度越高。

汽提塔頂氣相循環水換熱器對濕酸性氣的溫度影響最為直接,正常生產過程中可通過調整循環水流量對酸性氣溫度進行控制。

濕酸性氣溫度變化對硫回收系統的影響主要體現在兩方面:一是濕酸性氣中含有氨和二氧化碳,它們會反應生產碳酸銨,當濕酸性氣溫度低時,碳酸銨會結晶堵塞管道,特別是安全閥根部等管道死角部分,導致安全閥等安全附件失效,影響系統安全性;二是濕酸性氣中含有對應溫度下的飽和水蒸氣,當濕酸性氣溫度高時,濕酸性氣中的水含量也會相應升高,進而導致硫回收系統過程氣中水含量增高,加之過程氣中存在SO2,水含量升高后會增加發生露點腐蝕的風險。同時,如果長期控制濕酸性氣溫度偏高,還容易導致汽提塔頂氣相循環水換熱器殼程循環水側結垢,影響換熱器換熱效果。

1.3 濕酸性氣組分對硫回收系統的影響

來自變換的濕酸性氣的主要成分有:x(CO2)(約55%)、x(CO)(約25%)、x(H2)(約16%),同時還含有少量的x(NH3)(約1.5%)、x(H2S)(約2%)和氮氣、氬氣等雜質,同時還含有相應溫度下的飽和蒸汽。濕酸性氣組分對硫回收的影響主要是酸性氣中的氨對硫回收催化劑的影響。

因為氨只有在溫度高于1 250 ℃時才可以與氧氣發生氧化反應[見式(2)]:

如果因為酸性氣濃度低等原因導致硫回收1#轉化爐爐膛溫度不足,氨沒有完全氧化分解,剩余的氨會與過程氣中的SO2發生反應,生成亞硫酸銨等銨鹽,亞硫酸銨會在催化劑表面積聚,影響催化劑活性。

1.4 濕酸性氣壓力對硫回收系統的影響

引起濕酸性氣壓力變化的原因與引起濕酸性氣流量變化的原因相同;且濕酸性氣壓力變化對硫回收系統的影響表現為壓力的變化會導致在相同的閥門開度下,進硫回收系統的濕酸性氣流量會發生變化。

2 應對措施

2.1 穩定氣化高壓閃蒸汽

氣化的高壓閃蒸汽對濕酸性氣的流量和溫度都會產生巨大影響,因此想要穩定濕酸性氣,必須要先穩定氣化的高壓閃蒸汽。即要穩定控制氣化爐和碳洗塔的灰水排放量,這就需要對相應的自動調節閥的PID 參數設定值進行優化,避免閥門快速開關。

2.2 避免碳酸銨結晶堵塞管道

首先是要控制濕酸性氣的溫度,避免溫度過低生成碳酸銨結晶。一旦碳酸銨結晶生成,就會導致管道堵塞、系統壓差升高,此時可對系統進行提溫操作。即通過調整汽提塔頂氣相循環水換熱器循環水開度,適當提高濕酸性氣溫度,因為碳酸銨在環境溫度高于60 ℃時很容易分解。但在提溫操作時需注意:溫度高時,濕酸性氣中的水含量也會升高,在此期間需做好濕酸性氣管線的疏水,防止酸性氣帶水進入1#轉化爐導致熄火。

對于安全閥等管線死角區域,提溫操作及管線外部伴熱對防止管道結晶的效果有限,為了防止安全附件失效,還應定期對這些管線進行檢查清理。

2.3 催化劑表面銨鹽積聚處理

一旦銨鹽在硫回收催化劑表面積聚,催化劑活性下降,反應器進出口溫升會明顯降低,此時可通過提高反應器溫度對催化劑進行再生處理,因為銨鹽在高于150 ℃時,會升華至工藝氣中。

3 結論

本文系統性分析了濕酸性氣影響硫回收平穩運行的原因,及可能會引起的不同后果,并提出了相應的處理措施。經我公司運行驗證,以上處置措施能夠明顯穩定硫回收的操作,降低硫回收尾氣SO2含量,提高系統安全性和硫回收率。