基于TC 工質吸收式余熱驅動制冷監控系統設計

徐傳芳,蔣 坤,劉承君,黃文靜

(陸軍炮兵防空兵學院,安徽 合肥 230000)

引言

工業領域中特別是過程控制領域,生產過程中能源消耗極大,同時能源利用率偏低。例如在鋼鐵冶煉、化工石油、合成氨、橡膠輪胎制造等行業及分布式能源諸多領域,生產過程中會產生豐富的余熱資源,而多數過程控制生產線將產生的余熱直接排除或利用率極低。豐富的余熱資源得不到有效循環利用,使生產成本增加,并且造成能源浪費。以合成氨、尿素合成過程中產生的反應熱為例,根據生產工藝的要求需大量循環水將熱量帶走以保證生產高效、連續運行,此循環水出口溫度范圍一般在90~110 ℃之間,并且在此合成工藝系統中,許多工藝環節需要高品味的蒸汽進行加熱,這部分蒸汽凝水(也稱為尿素凝結水)的余熱也可以為熱水型溴化鋰吸收式制冷機所利用,余熱通過有效驅動制冷供部分生產環節再循環使用對于提高能源利用率、節約能耗、降低生產成本都具有十分重要的意義。

工業領域傳統壓縮機制冷技術是電能的轉換過程,壓縮機將蒸發器內所產生的低壓低溫的制冷劑氣體(如氟利昂)吸入汽缸內,經壓縮后成為壓力、溫度較高的氣體被排入冷凝器,冷凝成液體,再經調壓閥節流降壓進人蒸發器,此時低壓制冷劑氣體汽化吸收蒸發器內的熱量而降溫,達到制冷目的。傳統壓縮機制冷技術在壓縮制冷過程中需要消耗較大電能,如在尿素合成工藝系統中,采用傳統壓縮機制冷技術不僅無法有效利用余熱資源制冷,而且會增加額外電能成本。

目前國內外對于工業領域中余熱再循環利用研究在積極深入,并且取得較大成果。吸收式制冷工藝早在1842 年就被應用在工程實驗中[1],隨著科學技術的不斷發展,該工藝越來越多被應用在工程實踐中。基于TC 工質的余熱制冷工藝是一種新型的余熱驅動制冷技術,此技術在化工過程控制領域的廣泛使用,使其在節約生產成本,降低生產能耗,改善環境方面發揮重要作用。吸收式余熱驅動制冷技術[2]可以利用富余熱量的高溫熱源制備-25 ℃左右的低溫冷源,此吸收式制冷工藝運行效率高,系統設備結構簡單,控制要求較低。本文基于吸收式余熱驅動制冷技術工藝,根據控制系統參數要求,研究各項參數對余熱制冷系統整體結構運行穩定性的影響規律,設計以PLC為核心控制器件的軟、硬件系統,采用INTOUCH 組態軟件開發實用、可靠、操作簡捷的余熱制冷監控系統。研究內容對于制冷工藝在工業領域中高效穩定運行具有現實指導作用。

1 吸收式余熱驅動制冷技術原理

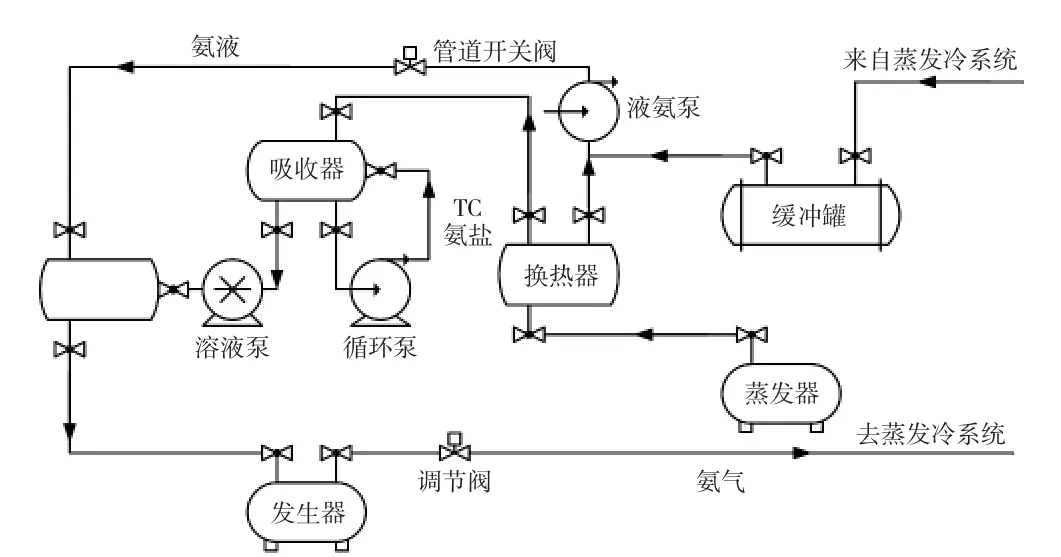

本文介紹的吸收式余熱驅動制冷技術主要應用在化工領域生產乙二醇過程中,該技術能夠將乙二醇生產過程中產生的132 ℃高品位熱源作為驅動源,驅動制備乙二醇生產過程中所必備的-20.2 ℃的低溫冷源。此新型制冷工藝所采用的工質主要以氨鹽溶液、催化劑等為主。吸收式制冷裝置由換熱器、吸收器、發生器、蒸發器、緩沖罐、溶液泵、循環泵、反沖洗泵、開關閥和調節閥等部件組成,工作介質包括制取冷量的制冷劑和吸收、解吸制冷劑的吸收劑,二者組成TC 工質對。液態冷劑經過節流降壓,進入蒸發器,在蒸發器內吸熱蒸發,產生冷效應,冷劑由液態變為氣態,再進入吸收器中;另外,從發生器流出的貧溶液經換熱器和節流降壓后進入吸收器,吸收過程產生的富溶液由循環泵加壓,經換熱器吸熱升溫后,重新進入發生器,如此完成低溫冷源的循環制備。制冷工藝流程如下頁圖1 所示。

圖1 吸收式余熱制冷工藝流程

2 余熱驅動制冷控制系統結構

根據制冷工藝工作原理、設備技術參數、現場工業環境以及設備投入成本等綜合因素,為實現整個制冷設備的所有功能,本控制系統采用一個主站和三個子站布局方式,其中控制系統硬件包括:工作站、電氣控制柜、變頻器、電能測量表、電動機保護器、輸入/輸出電抗器、中間繼電器、斷路器、開關電源、各類傳感器與變送器、電磁閥等執行設備。

核心控制器PLC 硬件包括:數字量輸入/輸出模塊、模擬量輸入/輸出模塊、電源模塊、通訊模塊以及底板與機架等。控制系統主要完成對系統模擬量數據的輸入采集,上位機給定模擬量數據輸出,設備故障、報警信息等數字量信號輸入,上位機控制現場泵、閥門等設備的輸出量等工作。系統對設備中溶液溫度、液位、壓力、流量等數據進行實時采集,并根據溫度和液位對系統中溶液泵頻率、調節閥開度進行PID 調節,實現對模擬量數據閉環控制。程序段主要包括:各類泵電流顯示,開關閥邏輯,設備中溶液溫度、液位、壓力、流量測量,PID 調節以及上位機對溶液泵進行開關控制、頻率給定等操作。

3 余熱驅動制冷監控系統設計

根據余熱驅動制冷技術工作原理,為實現制冷技術在工業生產中高效運行,監控系統對設備參數、狀態數據的遠程有效采集,以及上位機指令能夠有效操作設備動作等系統功能,監控系統上位機采用IN TOUCH10.1 及以上版本組態軟件進行監控畫面的開發。

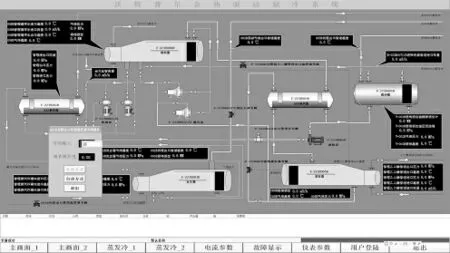

圖2 為設計的監控主界面圖,主界面圖動畫基本能夠反應余熱驅動制冷工藝流程的詳細情況,余熱驅動制冷監控系統窗口主要包括:A 套設備監控主畫面_1 以及B 套設備監控主畫面_2 窗口;蒸發冷風機、泵系統監控/操作窗口;電能數據顯示窗口;故障報警信息監測窗口;用戶登錄窗口等。主畫面_1 與主畫面_2 窗口能夠實現模擬量數據動態顯示、溶液液位動畫顯示以及泵、閥門等開關動作顯示等功能。

圖2 吸收式余熱制冷監控系統主界面

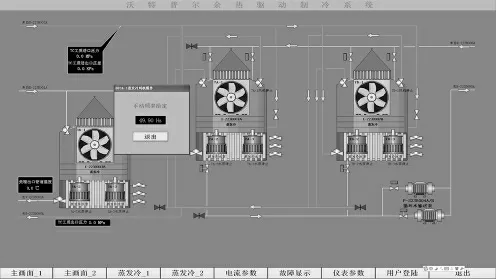

圖3 為蒸發冷風機、泵系統監控/操作界面,蒸發冷風機操作窗口設計了手動給定其轉速功能,TC工質進出口壓力和壓力差檢測顯示,其中風機根據制冷工藝要求,其轉速給定是通過上位機頻率設定實現的。

圖3 蒸發冷風機系統界面

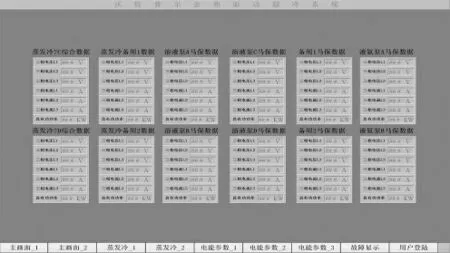

余熱制冷監控系統設計了利用腳本制作的報警彈出畫面,彈出畫面方便提醒操作員讀取和處理系統的緊急報警狀態;利用現場總線技術對電能數據進行采集,上位機監控畫面實時顯示儀器儀表電能參數。現場多種設備中儀器儀表與上位機之間采用串口服務器通訊,數據通訊采用MODBUS 驅動,使用RTU協議。圖4 為儀器儀表電能數據顯示畫面,主要顯示蒸發冷風機/泵以及溶液泵等電機保護器的三相電流、三相電壓和總有功功率數據。其中INTOUCH 組態和PLC 軟件之間采用MBENET 驅動進行數據通訊。

圖4 儀器儀表數據顯示界面

4 監控系統主要功能

為實現制冷工藝的高效、可靠運行,設計的監控系統具有界面美觀、系統運行穩定、操作簡便以及功能齊全等優點,該監控系統完成的主要功能包括:

1)換熱器、吸收器、發生器、蒸發器、緩沖罐等所有與制冷相關設備的內部溶液流量、壓力、溫度、液位的模擬量數據采集。

2)溶液泵、循環泵、反沖洗泵等設備故障報警信號檢測,上位機對各種泵、開關閥門、調節閥門的開關操作和啟動、停止顯示。

3)上位機對開關閥門、調節閥門的開度手/自動調節功能,閥門開度PI/PID 調節切換功能以及PI/PID參數手動設定功能。

4)上位機對蒸發冷風機的頻率手/自動切換與設定功能。

5)變頻器、電能測量表、電動機保護器、輸入/輸出電抗器等制冷系統有關設備電能數據監視。

5 結語

余熱驅動制冷技術可循環利用工業生產中的余熱、廢氣,其可以替代傳統電能壓縮式制冷機,制備低溫冷源以滿足工業生產需要,該技術能夠有效節約電能能耗,降低生產成本。本文主要基于TC 工質的吸收式余熱驅動制冷技術原理,通過分析設備技術參數,設計了具有操作便捷、可靠性高、系統監控界面功能齊全等特點的監控系統。該系統已經在化工領域生產乙二醇過程控制中得到有效投放使用,實際使用中監控系統運行穩定,在節約電能方面帶來可觀的經濟效益。

吸收式制冷正在向著小型化、高效化的方向發展,各國對吸收式技術的開發研究主要集中在聯合循環、余熱利用、吸收式熱泵、吸收和發生過程的機理研究、機組優化設計、系統的特性仿真等方面。本文針對解決小型化和高效化制冷控制系統的優化設計以及可靠運行問題,將設計成果應用于現場工程實踐當中,檢驗理論成果的可行性,為類似條件下余熱制冷控制提供設計依據。該監控系統的可靠運行對于余熱驅動制冷技術等多方面應用具有實際的參考價值。