煤制乙二醇管道焊接接頭性能失效原因分析

袁 和,于晨陽,侯晶晶,姜 泊

(陜煤集團榆林化學有限責任公司,陜西 榆林 719000)

1 焊接工藝

1.1 焊接材料

采用不同的管材,焊接方式不同,母材和焊縫的力學性能也不盡相同。合理選擇管道材料和壁厚是保證工程設計經濟合理的關鍵技術,是管道設計中非常重要的環節。

焊接工作應在室內或防風、防雨設施中進行,焊接環境的濕度應小于80%;低合金高強度結構鋼的焊接環境溫度不應低于5 ℃,普通碳素結構鋼不應低于0 ℃。當環境溫度或相對濕度未滿足上述要求時,焊接前需采取預熱和除濕加熱措施。在工程建設中,焊接預熱除濕加熱要求:焊接環境的濕度應小于80%,采取烘烤加熱除濕后方可施焊。

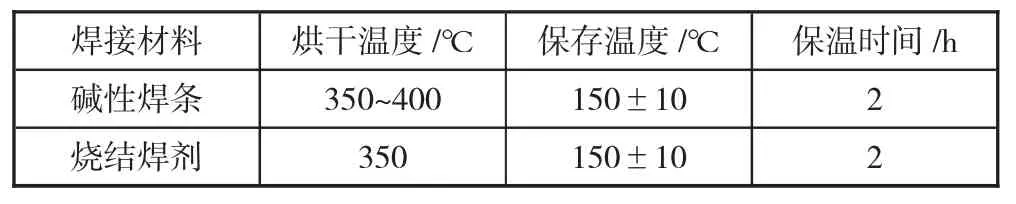

焊前預熱范圍為焊縫兩側100 mm 以上,距離焊縫30~50 mm 范圍內測溫。焊接材料必須檢驗合格后方可使用,焊條表面無油污、銹跡等影響焊接質量的污染物。研究表明[1],焊劑和焊條烘干和保存溫度必須滿足相關要求,如表1 所示。

表1 焊接材料保存規定

1.2 焊接方法

埋弧焊接工藝廣泛應用于管道、壓力容器和儲罐等領域。埋弧焊接工藝常用于在較厚板材的焊接行業,其高熔敷率和行進速度會對工人的生產力、效率和生產成本產生顯著影響,這也是埋弧焊技術關鍵優勢之一;其次焊縫具有優良的化學成分和力學性能,電弧能見度極小,焊接煙塵少,工作環境舒適度提高,焊縫形狀和焊趾線良好。

氬弧焊(TIG 焊接)是一種采用氬氣作為保護氣體的焊接技術即在電弧焊周圍通上氬氣保護氣體,隔絕焊接區外的空氣,防止焊接區氧化。金屬焊材在氬氣保護下,通過大電流使焊材熔化成液態,在待焊母材上形成熔池,使焊材和待焊金屬達到冶金結合。由于高溫熔融焊時不斷地供應氬氣,焊材不能與空氣中的氧氣接觸,從而防止了焊材的氧化,不銹鋼和黑色金屬主要采用TIG 焊接技術。

手工電弧焊是一種采用人工操作電極進行焊接的電弧焊方法。手工電弧焊采用多種方法保護焊接熔池不與大氣接觸,熱能由電弧提供。由于所需設備簡單,操作靈活,便于不同空間、不同接頭形成的焊縫進行焊接,因此被廣泛使用。與MIG 焊一樣,電極是自耗電極,金屬電極外由礦物質熔劑包覆,當熔劑熔化時,形成覆蓋熔池的熔渣(藥皮)。手工焊的焊接材料為焊條,它由鋼芯和包在鋼芯外的藥皮組成。藥皮的化學成分對電弧的穩定性、熔深、金屬熔敷率和定位能力有很大影響。焊接前,要先檢查焊機設備和工具的安全性,接地保護裝置必須齊全有效,同時焊機必須裝設電焊機空載自動斷電保護裝置。

2 焊接接頭評定方法

焊接工藝評定的方法有很多種,根據焊接方法、材料的不同性能和不同的使用要求等進行焊接性能評定。總體來說,焊接性能評價主要包括以下幾個方面:表面檢驗、焊縫接頭處力學性能和理化性能檢測、無損檢測以及抗腐蝕試驗來評定金屬材料焊接性能的好壞。

2.1 焊縫外觀檢驗

所有焊縫應待焊縫金屬冷卻后進行外觀檢查,并且所有焊縫不得有裂紋、未熔合、焊瘤、燒穿、夾渣、未填滿弧坑及焊漏等缺陷,咬邊、余高、氣孔、焊腳尺寸應符合相關標準。

2.2 焊接接頭力學性能檢測方法

在管道焊接過程中,母材、焊縫以及熱影響區的性能對于保證管道長周期平穩運行有很重要的影響。因此,對不同材質的焊接接頭進行顯微組織分析和理化性能試驗,并對焊接接頭的性能進行分析,為后續調整焊接工藝參數據提供理論參考。焊接接頭性能評價方法如表2 所示。

表2 焊接接頭測試方法

2.3 焊縫無損檢測

在管道焊接過程中的質量把關尤為重要,無損探傷是保證管道焊接質量重要方法。無損探傷只能對外觀檢查合格的焊縫進行檢測,且應在焊接24 小時后進行無損探傷,對于材質厚度≥30 mm 的鋼板焊縫,應在焊接48 小時之后應進行無損探傷。焊縫級別、檢驗方法、探傷比例、探傷部位、檢測標準及驗收標準應符合相關標準的規定。管道焊縫無損探傷方法包括:X 射線、超聲波、磁粉、滲透、射線等,探傷部位、探傷比例以及驗收標準按相關規定進行。

2.4 焊接接頭抗腐蝕性能研究

焊接接頭處是管道最薄弱的部位,金屬材料在焊接過程中由于溫度變化而發生相變,導致母材和焊縫處的金屬成分顯微組織不同,從而引起該部位電位差,形成腐蝕原電池,電位較低處迅速發生腐蝕[2]。焊縫、熱影響區優先受到陰陽離子的侵蝕,通過模擬管道實際工況下的腐蝕失重試驗,利用SEM、EDS 及XPS 等技術手段,研究焊接接頭處的微觀形貌和腐蝕產物,利用電化學腐蝕行為測試技術,分析其電化學腐蝕規律以及耐腐蝕機理。這樣就可以明確該管道的腐蝕機制和耐蝕機理,從而計算出該管道的服役周期,也為今后管道的腐蝕防護指明方向,同時也可以采取有效的措施抑制管道的腐蝕進程。

3 影響焊接接頭疲勞強度的因素

影響母材疲勞強度的因素主要有應力集中、截面尺寸、表面狀態、加載條件、介質等,這些因素對焊接接頭的疲勞強度也有非常重要的影響。此外,焊接結構本身的一些特性,如焊縫附近的焊接接頭性能的變化、焊接殘余應力等都會影響焊接結構的疲勞強度。

3.1 應力集中的影響

在焊接過程中,由于接頭處的應力集中程度不同,對接頭的疲勞強度產生不同的不利影響[3]。

1)對接焊縫:應力集中小于其他類型的接頭,過大的余高直接導致焊縫處應力集中,從而降低了焊接接頭的疲勞強度。如果對焊接進行機械加工,應力集中會大大降低,對接接頭的疲勞強度也會相應提高。

2)T 型和十字接頭的應力集中系數>對接接頭的應力集中系數,因此T 型和十字接頭的疲勞強度遠低于對接接頭。

提高T 型和十字接頭疲勞強度的根本措施是開坡口焊接,并處理焊縫過渡區,使之過渡平滑;T 型接頭和經過機械加工的接頭疲勞強度較高;而T 型接頭和未經加工的接頭的疲勞強度較低。這是因為非對稱的T 型接頭上的偏心力矩減小了過渡區的應力,其應力集中低于對稱的十字接頭。

3)側面焊縫的搭接接頭疲勞強度最低(只為母材的34%)。

4)采用所謂“加強”蓋板的對接接頭是極不合理的:試驗結果表明,在這種情況下,疲勞強度較高的對接接頭被大大地削弱了。

3.2 近縫區金屬性能變化的影響

1)低碳鋼和低合金鋼接頭處附近金屬力學性能的變化對接頭的疲勞強度影響較小。

2)高強鋼焊接時,近縫區金屬性能變化的影響取決于接頭的匹配性:對于高組配的焊接接頭(即軟、硬焊接接頭),力學性能的不均勻性對接頭的疲勞強度影響不大,此時接頭的疲勞強度取決于較軟的基本金屬。

3.3 殘余應力的影響

焊接殘余應力對結構疲勞強度的影響是人們普遍關注的問題,專家學者在該問題上進行了大量的試驗和研究工作,該試驗一般通過試樣的疲勞試驗與焊接應力和熱處理消除內應力后的試樣來進行比較。由于焊接殘余應力的產生往往伴隨著焊接熱循環引起的材料性能變化,熱處理在消除內應力的同時也恢復或部分恢復了材料的性能。

消除內應力后試樣的疲勞強度高于最終處理后的疲勞強度,應力集中度越高,內應力的影響力越大。

3.4 缺陷的影響

焊接缺陷對疲勞強度的影響大小與缺陷的類型、尺寸、取向和位置有關。板材缺陷(如裂紋、未熔合、末焊透)的影響>帶圓角的缺陷(如氣孔等)的影響;表面缺陷>內部缺陷的影響;垂直于受力方向的板材缺陷影響>其它方向的影響;位于殘余拉應力區的缺陷的影響>位于殘余壓應力區缺陷的影響;位于應力集中區的缺陷(如焊縫趾部裂紋)的影響>同一缺陷在均勻應力場中的影響。

4 影響焊接變形的原因及因素

4.1 焊接變形產生的原因

簡單來說,就是由于鋼材在焊接過程中受熱熔化后,由于熱脹冷縮,導致鋼材在冷卻收縮過程中收縮不平衡造成的。

焊接變形的影響因素中鋼結構的焊接過程是一個加熱和冷卻不均勻的過程。焊接時,焊縫及其附近的溫度很高,而遠處大部分金屬沒有受熱,主體金屬的膨脹和收縮不均勻。冷卻后,焊縫就產生了不同程度的收縮和內應力(縱向和橫向),導致焊接結構的各種變形。

4.2 影響焊接變形的因素

1)材料因素

主要是由于材料本身的物理特性造成的,尤其是材料的熱膨脹系數以及屈服極限還有彈性模量等對材料的作用,膨脹系數越大的材料其焊接變形量就越大,彈性模量增大焊接變形隨之減少,而屈服極限大的則會造成較高的殘余應力造成變形增大。不銹鋼的膨脹系數大于碳鋼的膨脹系數因此同等厚度的兩種材料不銹鋼的焊接變形的趨勢大于碳鋼的。

2)結構因素

焊接結構的設計對焊接變形的影響最為關鍵,總體原則是隨著拘束程度的增加,焊接殘余應力增加,焊接變形相應減少。

3)工藝因素

主要影響的因素是焊接方式、焊接熱輸入(電流和電壓)、元件的定位或者固定方法、焊接順序,焊接夾具的使用等。

5 結論

煤制乙二醇管道的焊接問題是影響裝置平穩長期穩定運行的主要瓶頸之一,越來越受到相關企業的關注,但關鍵部位的焊接以及各種缺陷的修復仍缺乏試驗支撐,是未來研究的重點。通過優化系統焊接工藝和提升精細化工藝的操作水平,能夠最大限度降低焊接工藝對設備運行的影響,確保維護系統的長周期安全穩定運行。