油氣處理技術在地下水封洞庫中的應用研究

于大鵬

(中海油石化工程有限公司,山東 青島 266101)

引言

進入21 世紀以來,我國每年的石油消耗量已躍居全球之首。隨著石油消耗量的不斷加大,我國石油的對外依存度也在不斷增加,為了有效解決石油的供需矛盾,我國于2003 年正式啟動了規劃建設地下洞庫儲備體系。

地下洞庫區別于地面油庫,是指建設在穩定地下水位之下的存儲“洞罐”,其主要是靠地下水壓來實現“洞罐”內石油及油氣的密封及防泄漏。跟地面油庫儲油一樣,地下水封洞庫在進油、出油的過程中也會揮發夾帶大量的油氣。由于地下洞庫儲備規模的不斷增加以及國家對環保要求的不斷嚴格,此過程產生的油氣損耗及其對環境造成的污染已不容忽視。此形式下,地下水封洞庫的油氣處理技術的研究探索就顯得尤為的迫切和具有戰略意義。

1 地下水封洞庫油氣的生成及特點

1.1 油氣的生成

當洞庫進油時,油品會產生大量的蒸汽到氣相空間,同時隨著進油液面的不斷上升,液面上方氣相空間被逐漸壓縮,氣相壓力持續增大。當洞罐內氣相壓力增加到洞罐的設計壓力時,為了不影響地下水的水封效果,需向大氣泄放氣體。對于原油水封洞庫,泄放大氣氣體的烴類濃度約為500 g/m3,不符合《儲油庫大氣污染物排放標準》[1]。所以,洞庫進油時產生的油氣需處理回收后方可排大氣。

1.2 油氣的特點

與地面油庫相比,地下水封洞庫產生的油氣主要有以下特點:

1)地下水封洞庫油品存儲在穩定地下水位以下,存儲條件穩定,受地上環境溫度、風速、大氣壓等影響不大。不收發油的情況下,油品液相液面靜止,氣相的飽和蒸氣壓基本穩定,氣液兩相達到平衡,油品基本無揮發。

2)為了降低洞罐內油品存儲的安全隱患,避免形成混合性爆炸氣體,需降低洞庫上方氣體中的氧含量,此時會在每次洞罐出油后向洞罐內補充氮氣。另外,為了保證進油安全,每次進油前也會向洞罐內補充氮氣進行惰化。因此洞罐產生的油氣中含有大量的氮氣,其烴類濃度較低。

3)地下水封洞庫洞罐與洞罐之間設有氣相連通線,洞罐之間氣相相互連通,有利于揮發油氣的集中處理。

4)地下水封洞庫不同于一般的商業儲備庫,常被政府作戰略儲備石油用。石油運轉頻率低、周期長,油氣揮發具有間斷性。

2 地下水封洞庫油氣處理量的影響因素

2.1 洞庫進油量的影響

洞庫進油的操作過程中,石油緩慢地進入洞庫,同時油氣不斷的排出。由于進油量相對洞庫容積較小,可近似認為進油量等于油氣處理量,進油時間等于油氣處理時間。整個進油過程,洞庫上方氣相的壓力基本維持穩定。

2.2 洞庫設計參數對油氣處理量的影響

洞庫進油時,洞庫上方的氣相空間不斷被壓縮,氣相的壓力超過洞庫的設計壓力時就必須向外排出油氣以維持洞庫內操作參數的穩定。

洞庫的設計壓力隨具體的項目情況而定,大多在0.1~0.3 MPa 左右[2]。一般而言,洞庫在地下越深,其設計壓力也就越大。由于進油時氣相壓力達到洞庫的設計壓力后才會向外泄放氣體,因此洞庫設計壓力越大,能存儲的油氣也就越多,相應的所需的油氣回收設施的規模就越小。雖然洞庫埋深深度增加,能一定程度上縮小油氣回收設施的規模,但是埋深增加意味著洞庫建造費用、潛油泵等的設備投資費、建造挖掘洞庫施工難度等都會相應地增加,因此洞庫的埋深深度需要綜合考慮。

洞罐中的油氣主要存儲在洞罐上方的氣相空間內,因此增加洞罐的最小設計氣相空間可以在一定程度上增加油氣的存儲量,從而適當縮小油氣回收設施的規模。

3 常用油氣處理技術

按照油氣的處理方式分類,目前比較常用的油氣處理技術基本可以劃分為以下三類。

第一類是靠加大洞罐的設計壓力和最小設計空間來增加油氣的儲存量。洞罐進油時,油氣揮發,氣相空間壓力不斷增加(不超過洞罐設計壓力),整個進油的過程沒有油氣的泄放。此方法主要用在規模較小、周轉周期較短的商用洞庫,可以省掉后續油氣回收裝置的設備投資費用。對于規模較大的政府洞庫,此法需要洞庫有較高的設計壓力和氣相存儲空間,建設投資直線增加[3]。

第二類是燃燒法處理油氣。將洞庫揮發出來的油氣收集,直接去火炬焚燒或者通過催化劑催化氧化破壞油氣中的烴類,以使焚燒后的尾氣達到排放標準。此技術比較成熟,處理后的尾氣中烴含量極低,但是不適用于含硫油氣的處理(燃燒后產生SO2)而且會產生大量的CO2。

第三類是用物理方法,如活性炭(活性半焦)吸附法、溶劑吸收法、冷凝法等回收油氣的手段來處理油氣。此方法普遍的優勢是既能將油氣回收利用,避免能源的浪費,又不會像燃燒法一樣增加CO2的排放產生二次污染。但是此類單一的油氣回收方法都有其各自的缺點,例如活性炭吸附法中活性炭床層容易形成高溫熱點,存在安全隱患;溶劑吸收法回收率比較低,一般不超過80%;冷凝法的能耗較高等。因此,工業上常采用吸附+吸收、冷凝+吸附、吸附吸收+氧化法等的組合來優勢互補進行油氣的回收。

考慮到洞庫產生的油氣氣量大、烴類濃度低、且含有甲烷乙烷的特點,結合上述油氣處理技術的優缺點,吸附+吸收的油氣回收工藝是最適合用來處理洞庫油氣的組合工藝。

4 吸附+吸收法油氣處理技術

4.1 技術原理

該技術主要是利用活性炭對油氣中的空氣和烴類大分子的吸附力不同,從而將油氣中的非甲烷烴類進行吸附和解吸,以達到烴類允許排放值的要求。

4.2 工藝流程

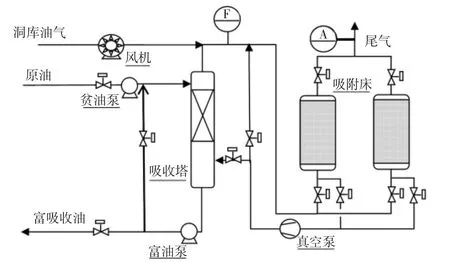

油氣回收裝置內主要設備為兩個固定床活性炭罐和一個吸附填料塔。為了保證油氣回收的連續穩定性,兩個活性炭罐同時運行,一個處于吸附階段,一個處于活性炭再生階段[4]。

地下水封洞罐進油產生的油氣經油氣集合管進入吸附階段的活性炭罐進行物理吸附,吸附后的達標尾氣經高空排氣筒排放。此時另一個活性炭罐通過真空泵將吸附在活性炭上的油氣抽出完成活性炭的再生,真空泵富集后的油氣經氣液分離罐分離液體后氣體被送到填料塔,在塔內與從塔頂噴淋下的貧液(一般用原油)逆流接觸進行吸收操作。吸收后產生的富液返回洞罐回收二次利用,沒被吸收的余氣則返回吸附階段的活性炭罐進行再次吸附。

當上一個活性炭罐達到吸附飽和狀態后便轉為活性炭再生階段,另一個炭罐再生完成轉而進入吸附油氣階段,兩個炭罐依此循環運轉操作,以滿足油氣的處理要求。具體吸附+吸收的工藝流程見圖1。

圖1 吸附+吸收工藝流程圖

活性炭纖維和活性半焦是近幾年新興的高性能炭基材料。與活性炭相比,活性碳纖維和活性半焦具有更大的孔容和比表面積,而且容易再生不易失活。用新型的炭基材料代替活性炭進行油氣吸附能得到更理想的效果。

4.3 技術優勢

吸附+吸收法組合油氣處理技術有效綜合了吸附和吸收的優點,并在一定程度上改善了單一處理技術的一些不足,實現了1+1>2 的效果。該組合技術油氣回收率較高,投資成本和系統能耗較低,且回收設施日常維護方便。通過使用其它炭基材料(如活性炭纖維、活性半焦等)代替活性炭,或者采用動態控制方法(如炭罐設置床層高溫聯鎖關斷進氣閥門等)可以有效控制床層形成高溫熱點的問題,從而可以處理回收各種濃度的油氣。

5 結論

1)考慮到洞庫進油產生的油氣流量大、烴類濃度低、且含有少量甲烷乙烷,以及洞庫周轉周期長等特點,選用吸附+吸收法油氣處理技術不僅能滿足《儲油庫大氣污染物排放標準》非甲烷烴類濃度25 g/m3的排放要求,還減少了建設投資,并且能將能源合理地回收利用且沒有二次污染。綜合考慮,吸附+吸收法是大型地下水封洞庫油氣回收的一個很好的選擇。

2)定性地給出了洞庫的操作條件和設計參數對油氣處理設施規模的影響,對油氣處理裝置處理規模的選擇有指導性意義。