煤化工含鹽廢水處理技術的應用分析

劉曉琴,徐玙琢,焦慧玲,3,徐 鑫

(1.河北富嘉商貿有限公司,河北 保定 072650;2.山西農業大學資產經營公司,山西 太原 030031;3.《村委主任》雜志社有限公司,山西 太原 030031;4.北京正宇明德文化傳播有限公司,北京 100070)

引言

我國能源產業結構特點為少氣、貧油、富煤,能源資源越來越緊張,加大煤化工產業發展力度,對于緩解能源資源緊張、能源結構調整等方面具有重要意義。現階段,環境保護工作越來越嚴峻,煤化工是高耗水、高耗能與高污染行業,因為煤化工生產廢水中有毒物質較大,若不制定有效處理措施,則定會嚴重污染附近地區環境。

1 含鹽廢水特征分析

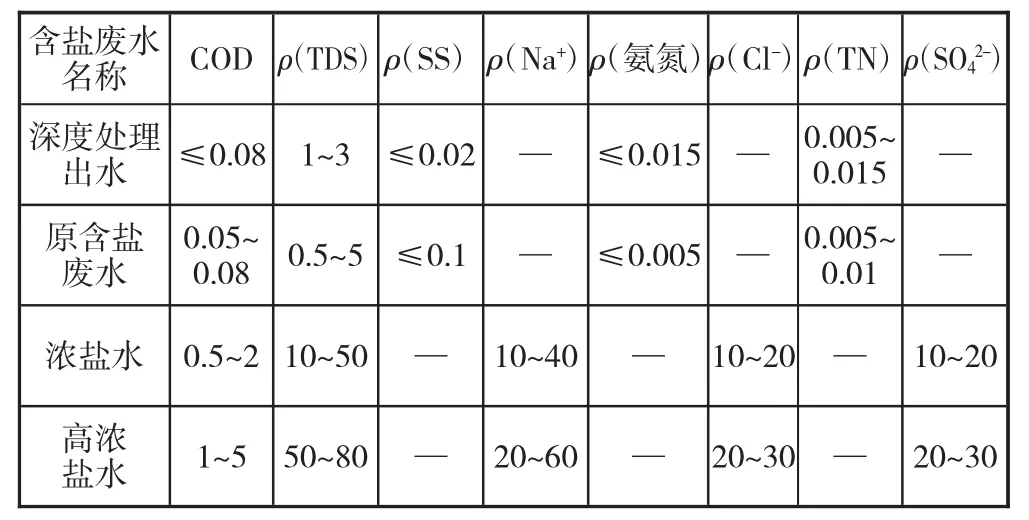

煤化工含鹽廢水主要是指含鹽量超出1%的廢水,其主要特點是含鹽量高,其他污染物的含量相對較低,生產環節中回用濃水、除鹽水排水、循環水排水以及洗滌廢水是含鹽廢水主要來源。然而當前為了實現“零排放”,除了原含鹽廢水,廢水通過預處理、生化以及深度處理之后還是不符合回用水標準要求的也會和含鹽廢水共同處理,使得水質處理難度以及復雜程度進一步增加。含鹽廢水特征見表1。

表1 含鹽廢水特征 g/L

原含鹽廢水主要涵蓋Cl-、SO42-、Ca2+、K+、Na+以及其他無機離子,深度處理出水中不僅涵蓋NH4+、SCN-、S2-、Cl-、SO42-外,還含有多環芳香烴、苯酚、苯等有機污染物,所以,此部分廢水通常利用熱濃縮技術、膜濃縮技術等進行雜質濃縮,向原系統返回清水,重復利用,而濃液則進入后續處理環節。

2 零排放技術方案

高含鹽廢水具有以下特點:第一,鹽分含量高,同時成分較為復雜,含有較多雜質離子。第二,COD 含量高,對蒸發結晶產生影響。第三,含有可溶性硅等易結垢物質。第四,不同項目的廢水具有不同的組分,水質存在較大不確定性。

現階段,含鹽廢水處理流程一般涵蓋前處理、主流程以及后處理3 個環節。前處理環節以催化氧化、膜濃縮以及膜分離技術為主,主流程涵蓋冷法與熱法2 種形式,后處理以噴霧干燥、蒸發干化以及廢液焚燒3 種方法為主。對于前處理,主要作用就是對二價鹽與大分子COD 進行分離處理,促進后續主流程即蒸發結晶處理純度滿足工業級氯化鈉標準要求。對于后處理環節,主要作用是開展廢液焚燒以及噴霧干燥等,以充分達到廢水零排放目的[1]。

3 含鹽廢水處理技術應用分析

3.1 預處理技術應用分析

3.1.1 混凝沉淀

煤化工廢水有機物基本上以懸浮態與膠體態為主,將混凝劑添加其中之后,可以促使其穩定狀態發生改變,同時基于合適水力梯度,在分子引力作用下,產生顆粒沉淀或是大的絮體分離。鐵系與鋁系是常用混凝藥劑,一般配合高分子混凝劑使用。利用PAM 與PAC 對焦化廢水生物展開預處理,之后借助膜蒸餾法展開脫鹽處理,相比于直接膜蒸餾法,其脫鹽效果更加突出。

3.1.2 高級氧化

Fenton 法、臭氧氧化法以及電催化氧化法等在含鹽廢水預處理環節較為常用。利用臭氧耦合過氧化氫法對濃鹽水進行處理,可以將廢水有機物有效去除掉,同時減小廢水毒性。另外,借助Fenotn 法對含鹽廢水進行處理,將反應時間設定為120 min,可以將廢水中90.5%的COD 去除掉。

3.1.3 超濾

在反滲透裝置中超濾裝置一般用于預處理系統,確保反滲透系統SDI 低于3,進水濁度低于0.2NTU,進而充分減少反滲透系統清洗頻率、確保反滲透系統可靠工作以及提高反滲透膜使用期限。

3.2 膜濃縮技術應用分析

3.2.1 一級膜濃縮

在反滲透技術中,技術膜組一般在8MPa 壓力以內的條件下工作。根據實踐經驗能夠發現,廢水鹽度在6 000 mg/L 以內情況下,反滲透膜具有良好抗生物降解。水通量、脫鹽率以及截留有機物的性能。然而若是含鹽廢水水質較差,回收率較高會對反滲透膜使用期限產生嚴重影響,還會引發膜破裂問題,因此反滲透裝置水回收率一般保持在60%~65%范圍內,濃縮倍數為3,濃鹽水鹽度超過10000mg/L。為了提高應用效果,應該采用化學性質、機械性能更突出的新材料,例如陶瓷膜、納米膜等,充分提升含鹽廢水的水回收率以及脫鹽率。也可以借助對膜的官能團、Zeta 電位、粗糙度、親疏水性等方法對RO 膜結垢問題進行有效控制。

3.2.2 二級膜濃縮

借助一級膜濃縮形成的濃鹽水具有復雜的成分,含鹽廢水中有機物、無機鹽以及預處理、脫鹽工藝中使用的酸堿、緩蝕劑、阻垢劑、混凝劑等被吸入,同時由于鹽度提升,導致傳統反滲透、納濾以及其膜濃縮工藝難以進一步濃縮濃鹽水。現階段二級膜濃縮涵蓋ED(電滲析)、FO(正滲析)、SUPER RO(特種反滲透)以及HERO(高效反滲透)等類型。

SUPER RO 可以徹底分離膜工藝濃水的水、鹽、有機物,回收清液具有良好水質,鹽度、COD 去除率超出90%,對于UF/RO 膜工藝產生的濃水能夠展開7 倍再濃縮處理。完成二級濃縮處理后,水回收率可以保持在90%~95%范圍內,充分降低濃鹽水的排放量,有效降低蒸發系統工作量,整套系統與常規零排放工藝相比,可以降低20%投資成本。該技術主要優勢就是能夠基于14 MPa 套件下運行,所以可以有效減少傳統工藝清水回收率,提高濃縮倍數,濃縮液的鹽度超過10%。

HERO 工藝能夠進一步濃縮常規濃液,即便不進行復雜清洗工藝設置、添加阻垢劑,在運行時也不會導致反應罐內壁以及管道內部出現沉積結垢。該工藝主要特點就是能夠對含硅量較高的鹽水展開濃縮處理,基于二氧化硅質量濃度為1 000 mg/L 條件下,HERO系統能夠高效運行,同時也不會污染滲透膜,可以借助添加混凝劑去除二氧化硅。通過HERO 系統處理之后,清水回收率可以超出90%,并且膜通量超出90%。

ED 技術借助與其他技術耦合能夠提升自身性能,比如,EDI 技術可以提高ED 工藝脫鹽率,CEDI 技術可以提高ED 工藝節能環保性能,SED 技術可以提升ED 工藝除鹽脫COD 效果。ED 技術能夠提升20%廢水鹽度,有效提高有機物脫除效果,同時減少蒸發結晶器中濃鹽水析焦結垢問題。借助ED 技術濃縮反滲透鹽水,脫鹽率可以達到70%以上,水回收率可以超出90%。與壓力驅動膜技術相比,ED 技術采用電驅動,充分提升系統電耗、提升濃縮倍率,構建健全緩解、清除膜結垢與膜污染措施,在濃水進一步濃縮處理項目中,應用前景較為廣闊[2]。

FO 技術,主要就2 種溶液滲透壓差或是化學位差作為驅動力,無需施加外力。其膜材料親水性良好,能夠充分減少膜污染問題,所以在高有機物、高結垢、高鹽度含量廢水處理中具有良好適用性。在運行中即便FO 膜面出現污垢,也可以借助滲透反沖洗進行有效處理。選擇NH3/CO2混合液用于驅動溶液,濃縮73 g/L 鹽度鹽水,濃液TDS 超出180 g/L,另外,水回收率達到64%。雖然FO 技術具有抗污染能力突出、耗能低等特點,然而要想有效應用于工程實踐中,需要進一步提升膜材料以及驅動液等性能。

3.3 高濃鹽水蒸發處理技術

3.3.1 MED(多效蒸發)

MED 技術在高有機物、高鹽分含量廢水單獨處理中較為常用,符合高濃鹽水的鹽度在8%以上的水質特點。相關企業開展煤化工生產時,蒸汽易獲得,所以該技術廣泛應用于早期濃鹽水蒸發結晶處理環節。然而在工程實踐中,多效蒸發器的換熱面存在嚴重發泡、結垢問題,運行2 年后,多效蒸發模塊生產能力與設計值相比減少30%左右。另外,因為高濃鹽水成分復雜、有機物含量大,使得蒸汽管道與換熱裝置表面出現焦油狀物質,影響傳熱效率,增加循環壓力,設備工作效率快速降低。

3.3.2 MSF(多級閃蒸)

相比于MED 技術,MSF 技術結垢傾向以及程度較低,在預處理方面要求較低,具有較高安全性。然而MSF 項目投資成本高,并且設備缺乏良好操作彈性,在水質水量波動幅度大的場合缺乏良好適用性,并且傳熱效率低,使該工藝無法進一步普及。在工程實踐中,一般和MED、RO、UF 等技術耦合應用,達到濃縮除鹽效果。MSF 技術和RO 技術交互應用,操作性以及經濟性更加突出,相比于MSF 技術,該交互系統處理費用減少24.5%左右。MSF 基于與MED 技術耦合工藝,相比于MSF 技術,可以充分提高能源利用率,相比MSF 技術,該交互系統處理成本減少32%左右。

3.3.3 高效MVR(蒸汽機械再壓縮)蒸發

MVR 系統借助減壓蒸發處理充分減少結垢量,提高壓縮蒸汽熱的利用率,減少能耗,與傳統多效蒸發器相比,可以減少60%能耗。另外,其具有處理成本低、設備緊湊以及結構簡單等特點,在60~70 ℃條件下運行成本較低。為了減少換熱器成本,可以選擇強化、高效換熱技術,比如3D 變空間高效熱換管。在廢水零排放MVR 蒸發器項目中運用,與直圓管蒸發器相比,可以促使換熱面積降低27%,換熱器成本降低20%。

3.3.4 MD(膜蒸餾)

MD 系統工作溫度通常在30~80 ℃范圍內,可以選擇工業廢熱、太陽能等能源用于熱源。因為其存在溫差極化、濃差極化等極化影響以及熱量損失、膜污染、結垢等問題,需要進行頻繁清洗。為了保證上述問題得到有效處理,同時充分應用于工程,相關企業開始逐步應用多效膜蒸餾以及S-MD 等技術,其中,S-MD 技術可以有效降低濃差極化以及熱量損失等問題[3]。

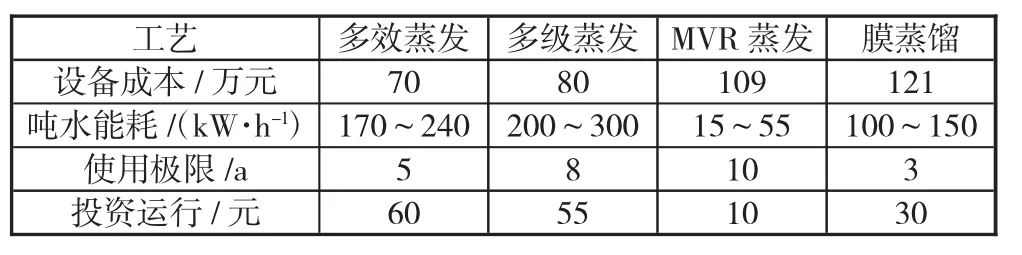

以1 m3/h 濃鹽水規模為例,上述蒸發工藝成本見表2。

表2 分鹽工藝成本分析

現階段,煤化工企業主要應用MED 技術,然而基于市場推廣與用戶反映等方面影響,MVR 正開始逐漸替代MED 技術。MSF、膜蒸餾等分鹽技術,按照項目具體情況會采用耦合方式使用,然而整體市場占比較低。

3.4 結晶雜鹽處理

3.4.1 結晶雜鹽再利用

為了充分保證鹽分利用效率,基于蒸發結晶技術,含鹽廢水的零排放工程中開始逐漸應用分質結晶以及其他工業鹽分離技術。借助對結晶器工作溫度進行調整以及將納濾系統設置到蒸發結晶環節,工業級硫酸鈉與氯化鈉能夠實現有效分離。借助蒸發/冷卻結晶法,對煤制烯烴生產中,含鈉硝礬廢水進行硫酸鈉分離,最終分離硝酸鈉的質量分數是98.06%,另外,硫酸鈉的整體回收率是82.22%。

現階段,伊泰以及其他煤化工企業已經可以實現高品質硫酸鈉、氯化鈉分離作業,質量分數可以超過97%,TOC 含量低于30 mg/kg,白度高于82,鈣鎂離子質量分數低于0.1%,水不溶物質量分數在0.2%以內,水分在0.1%以內,符合國家標準要求。

3.4.2 結晶雜鹽穩定化/固化

對雜鹽進行分質結晶處理,并完成工業鹽制取工作后,還會產生5%無法再利用結晶雜鹽。成分涵蓋鹽硫化物、甲類、鈉類、吡啶、喹啉、脂類、苯類等物質,所以無法直接和鍋爐灰渣、氣化灰渣統一運埋,需要以危固廢物角度單獨處理,處理成本在3 000 元/t 左右。應該對此類雜鹽固化性差、穩定性差以及可溶性強等特點進行充分考慮,避免二次污染。所以,需要借助穩定化/固化展開預處理,提高污染組分化學惰性,或是進行包封隔離,進而減少廢物遷移性以及毒性。

4 結語

綜上所述,煤化工項目選擇技術過程中,需要結合出水水質標準、設備壽命、回收率、原水質特點以及運行可靠性等指標展開綜合比選。同時結合項目具體特點,對運行維護情況、能耗、裝置占地等方面進行綜合考慮,展開系統性、全面性論證,保證廢水處理技術充分符合自身特點,以達到煤化工含鹽廢水低成本、高效處理。