冶金起重機主梁疲勞及剩余壽命分析*

朱東科

太原重工股份有限公司技術中心 太原 030024

0 引言

冶金起重機是冶煉生產線上承擔繁重物料搬運工作的特種設備,具有滿載率高、使用頻繁、工作環境溫度高、粉塵多等特點,事故發生率較高。隨著使用年限增加,結構件在長期使用過程中會遇到作業環境改變、負荷變化、異常載荷沖擊等狀況,在結構不連續區域、應力集中區域、高應力低疲勞強度區域易產生疲勞裂紋,導致設備安全性、重要技術指標呈現逐步下降趨勢。

本文以某鋼廠在用冶金起重機為研究對象,通過對橋架主梁關鍵部位的現狀檢測、強度試驗、應力譜測試、有限元計算,對設備運行現狀安全性作出評價,在實測應力譜基礎上對主梁疲勞強度和剩余壽命進行分析計算,可有效保證起重機工作的安全性和可靠性,同時也為設備的計劃性維修和更新換代提供技術依據。

1 主要技術參數和技術路線

1.1 主要技術參數

該研究對象為四梁四軌雙小車結構的240 t-21.5 m鑄造起重機,主要承擔煉鋼廠鋼水包搬運工作。該機的主梁結構為偏軌箱形截面,主要受力結構材質為Q355B,正常工作起吊載荷為200~210 t,每天約90個工作循環;該機主起升額定起重量為240 t,主起升速度為1.0~10.0 m/min,大車運行速度為8.0~80 m/min,主小車運行速度為4.0~40 m/min,起重機工作級別為A7,主小車自重(含吊具)為128.6 t,主梁自重為38 t。

1.2 技術路線

1)依據GB/T 5905—2011《起重機試驗規范和程序》、GB/T 14405—2011《通用橋式起重機》、JB/T 7688.1—2008《冶金起重機技術條件 第一部分:通用要求》、GB/T 36697—2018《鑄造起重機報廢條件》等標準規定,完成設備的質量檢測,評價設備質量現狀和完成產品設計功能的能力;對主要結構件的可見焊縫及母材,由目測進行詳細的裂紋檢查,對重要焊縫內部進行超聲波抽檢無損探傷;

2)在工作載荷(約210 t)狀態下完成結構最大受力部位的強度試驗,評價結構最大受力部位的強度安全性;

3)在滿載狀態下完成橋架有限元應力計算,評價結構強度的安全性;

4)依據實際生產工況的實測應力譜,完成橋架主梁疲勞壽命評估;

5)綜合現狀檢測、強度試驗、有限元計算、疲勞壽命試驗評估等幾項內容,完成設備剩余壽命分析。

2 強度試驗及應力譜測試

2.1 現狀檢測

現狀檢測是對設備現狀的描述,也是設備維護、檢修效果的綜合檢驗,通常檢測結果將提示設備當前的一些損傷及需要整改的事項。該設備自投入使用至今已安全工作8.5 a,保證了煉鋼生產線按照設計工藝要求正常運行。

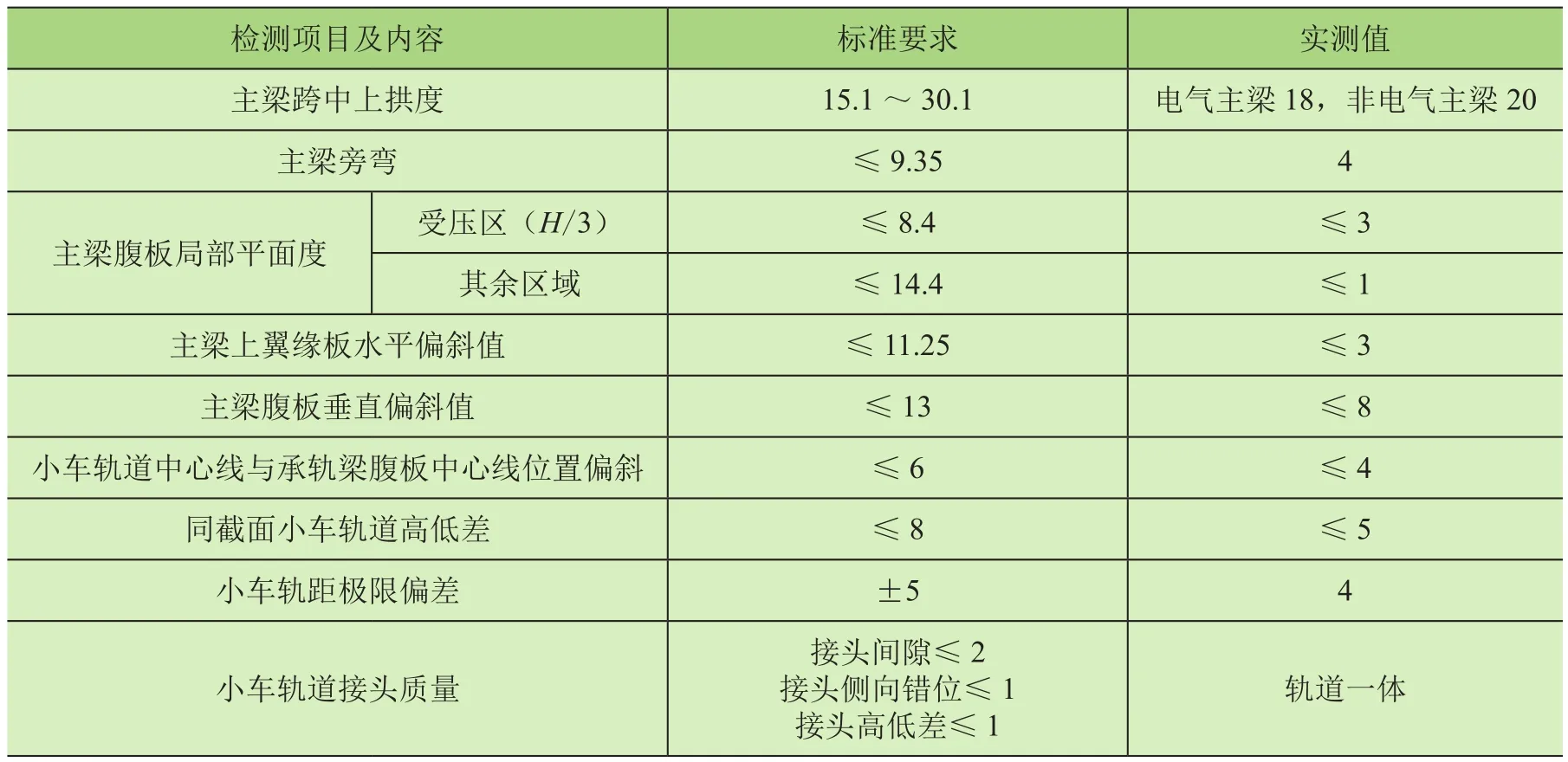

為了掌握設備現狀,及時發現各種影響設備正常運行的隱患,首先對主梁的主要技術指標進行檢測(包括主梁跨中上拱度、主梁旁彎、主梁腹板的局部平面度、主梁上翼緣板的水平偏斜、主梁腹板的垂直偏斜、小車軌距偏差、同截面小車軌道高度差、小車軌道中心線對腹板中心線的偏差以及主梁剛度等),按照GB/T 14405—2011《通用橋式起重機》標準的相關細則對橋架的相關內容進行考核,檢驗其是否滿足使用要求,主梁基本參數檢測數據如表1所示。對主要結構件的可見焊縫(如蓋板腹板自身的對接焊縫以及T形鋼與上蓋板和主腹板的連接焊縫,上下蓋板與主副腹板的連接焊縫以及腹板與各自加厚板的連接焊縫等)及母材,采用目測進行詳細的裂紋檢查。對關鍵焊縫內部按照JB/T 4730.3—2005《超聲檢測承壓設備無損檢測》和GB/T 11345—2013《焊縫無損檢測超聲檢測技術、檢測等級和評定進行檢驗》進行超聲波抽檢無損探傷,確認技術指標在標準要求范圍之內以及關鍵受力部位無裂紋及影響使用性能的缺陷存在。

表 2 母材試件單軸疲勞試驗結果 mm

在實際工作載荷狀態下,機構運轉平穩正常,控制系統和制動器工作正常,機械部分和電動機未見不正常的振動和噪聲,各部件能安全準確完成其功能。目測檢查未發現機構或結構部件有影響正常工作的損壞,運行試驗檢測如表2所示。

表2 運行試驗檢測內容

對主梁重要焊縫進行目測檢查,未發現關鍵部位焊縫開裂;對重要焊縫的無損探傷檢測結果均滿足國家標準的相關要求;其他零件進行目測檢查,未發現明顯損傷。

將表1、表2所示數據進行比對,由現行國家標準和焊縫探傷檢驗記錄可得出目前設備健康狀況良好。

2.2 強度試驗

應力測試分試驗準備、試驗開始和帶載試驗3步驟。其中,試驗準備是指選擇測試部位,安裝應變計及信號線;試驗開始是指小車空載位于主梁跨端,應力測試系統初始狀態調零;在試驗載荷作用下的結構應力試驗即為在實際工作載荷狀態下實時記錄各測試部位應變或應力變化過程。

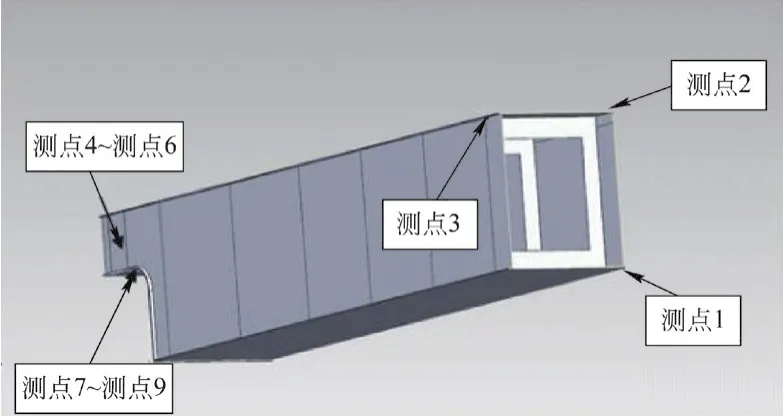

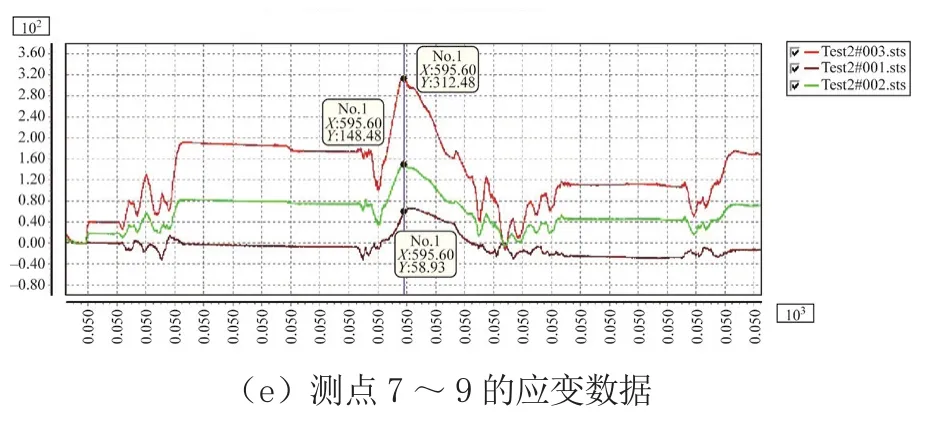

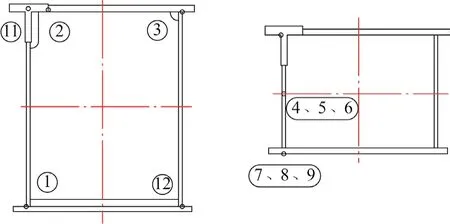

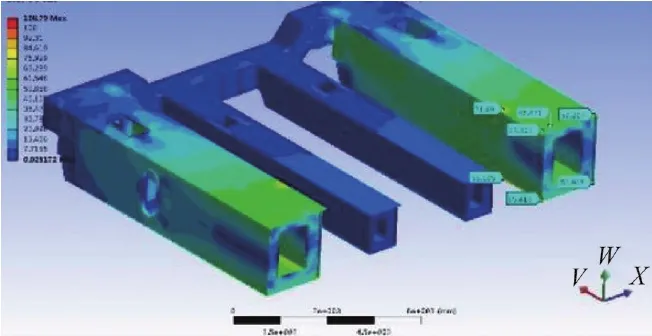

為保證生產的正常運行,真實反映生產過程中實際應力譜和工作循環狀況,強度試驗在實際正常生產狀態下進行。選取跨中正應力最大截面和跨端剪應力最大截面作為危險截面,布置應變計測點1~9,測試這些部位的動態應變信號,檢測點布置如圖1所示。

圖1 主梁跨中截面和跨端截面檢測點布置圖

測點1位于跨中截面下蓋板與主腹板連接焊縫邊緣,該部位是主梁跨中截面最大拉應力點;測點2位于跨中截面T形鋼與上蓋板對接焊縫邊緣,該部位是主梁跨中截面最大壓應力點;測點3位于跨中截面上蓋板與副腹板連接焊縫邊緣,該部位也是主梁跨中截面壓應力校核點;在主梁端部主腹板變截面1/2高度布置應變計測點4~6(其中測點4平行于主梁方向,測點5高度與測點4逆時針45°方向,測點6高度垂直于主梁方向,這3個測點組成一個應變花),彎板圓弧處布置應變計測點7、8、9(其中測點7平行于主梁方向,測點8與測點7逆時針45°方向,測點9垂直于主梁方向,這3個測點組成一個應變花),這2個部位是主梁端部剪應力最大點。

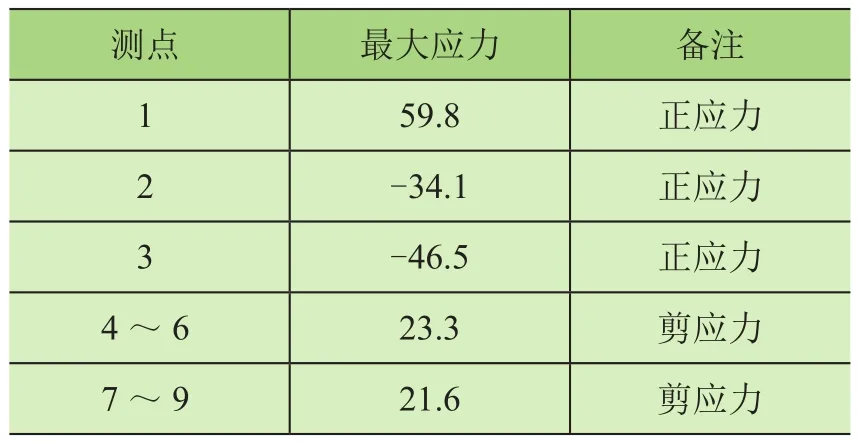

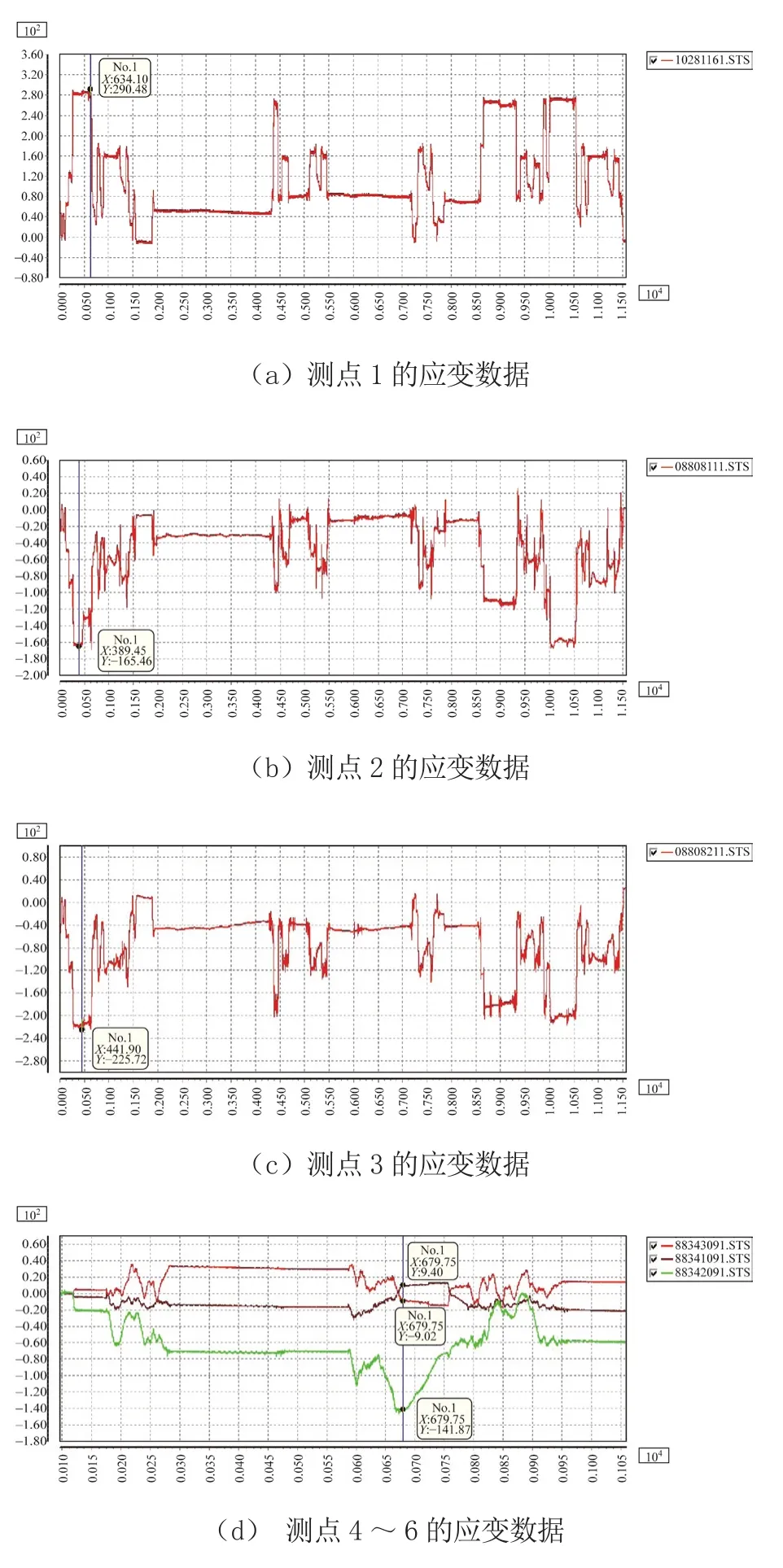

圖2記錄了連續4次起吊實際工作載荷(約210 t)時測點1~9的應力(或應變)數據變化,橫坐標單位是時間s,縱坐標單位是應變με。這時的試驗數據沒有疊加主梁的自重影響和儀器調零時主小車自重的影響。由最大應變值轉化的最大應力如表3所示。

表3 主梁實際測試部位最大應力值 N/mm2

圖2 測點的應變數據

3 有限元計算

3.1 計算模型

該機橋架結構復雜,若要建立詳細的結構模型,不僅會增大建模工作量,而且計算機求解效率變低。因此,在確保所建立的有限元模型能真實反映結構實際受力的情況下,對結構進行必要且合理的簡化處理。對橋架結構的主梁、副主梁和端梁采用Beam 188單元進行建模,該單元機構對于線性、大角度轉動問題的處理求解非常適用,欄桿與梁外的走臺結構通過增大重力加速度的方式施加在橋架結構上,司機室、電氣設備等通過在相對應分節點施加質量單元模擬真實載荷作用下的情況。對于小車質量與起重量在Ansys中通過Mass質量單元施加到車輪與鋼軌接觸的支點處。

按照GB/T 3811—2008《起重機設計規范》計算載荷及其組合選取3種工況進行計算,且主梁簡化為簡支梁約束進行計算。

1)工況1 主小車空載位于主梁端部時(測點對側,校對測試零位);

2)工況2 主小車起吊240 t載荷位于主梁跨中;

3)工況3 主小車起吊240 t載荷位于主梁端部。

考慮到除上述試驗測點1~9之外,又增加了計算點11和計算點12,如圖3所示。計算點11在跨中截面T形鋼直角處,此處有最大彎曲正應力和小車輪壓產生的局部擠壓應力;計算點12在跨中截面副腹板與下蓋板連接處,此處有最大彎曲正應力。

圖3 主梁跨中、跨端截面測試點和計算點示意圖

3.2 應力計算結果

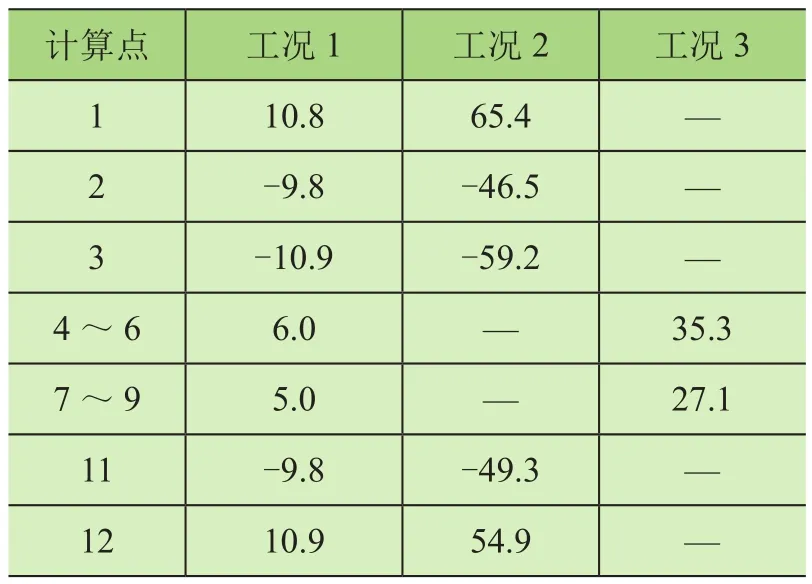

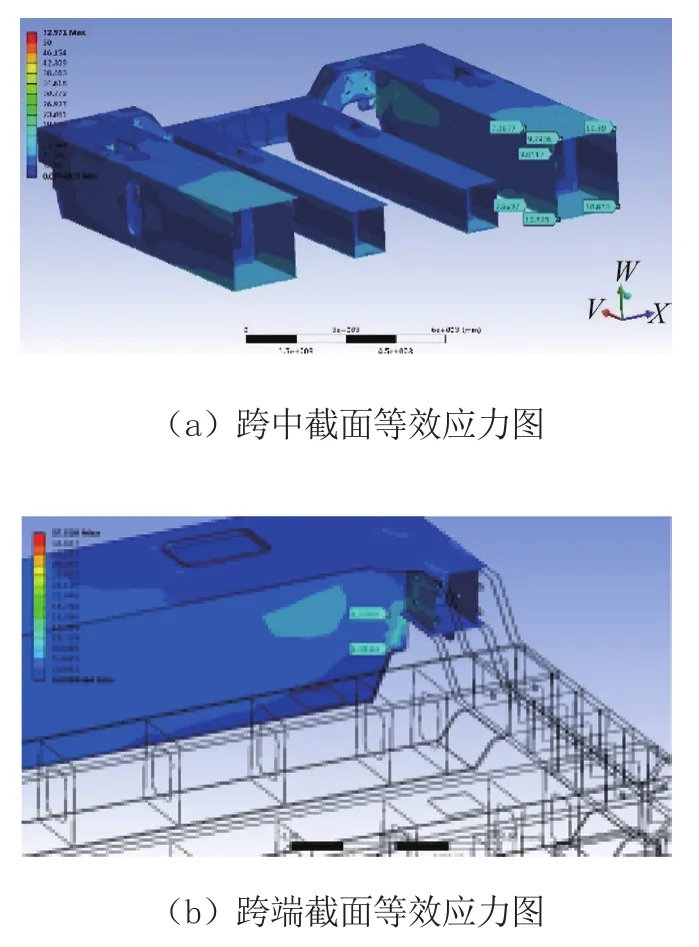

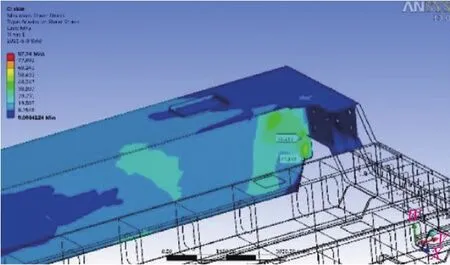

按上述模型和受力采用Ansys軟件對橋架進行應力分析計算,對應3種工況下橋架主梁應力云圖如圖4~圖6所示,主梁關鍵點應力計算值如表4所示。

表4 3種工況下主梁計算點應力值 N/mm2

圖4 工況1主梁跨中和跨端截面等效應力圖

圖5 工況2主梁跨中截面等效應力圖

圖6 工況3主梁端部剪應力圖

由表4可知,在工況1空載小車位于檢測點對側時各測點的應力值均較小,在工況2滿載小車位于跨中和工況3滿載小車位于跨端極限位置時各檢測點應力值有顯著增加,但相對于材料的許用值也有較大的差距。表4中的一字線部分表示數值較小可忽略不計。

4 主梁疲勞強度和剩余壽命分析

4.1 主梁靜強度分析

主梁跨中、跨端截面各點實測最大應力和計算最大應力以及主梁跨中最大下撓的比較和評價如表5所示。其中測試應力值是試驗數據疊加了主梁自重影響后的合成應力,許用應力按照Q355材料、屈服強度為355 N/mm2、極限強度為470 N/mm2、安全系數為1.48、高危系數為1.1進行確定[4],表格中的一字線部分未進行應力檢測。

表5 主梁實測應力與計算應力對照表 N/mm2

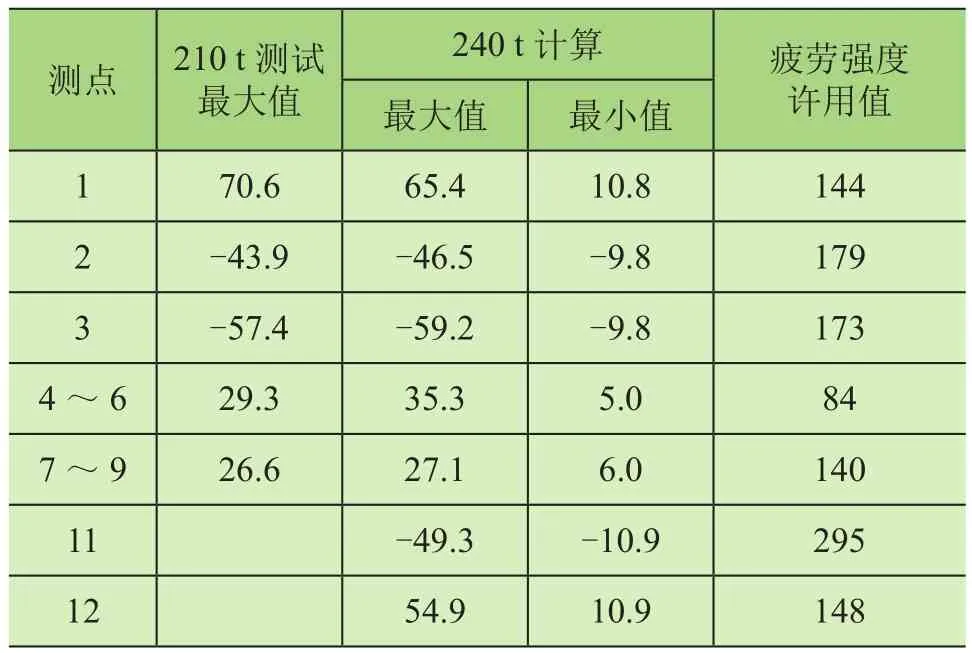

4.2 主梁疲勞強度分析

主梁的疲勞強度按照實際工作情況起吊210 t載荷的測試應力和起吊240 t額定載荷有限元計算應力2種方法進行計算。210 t測試最大應力由不含自重的實測應力與自重產生的計算應力相疊加,疲勞強度許用值根據GB/T 3811—2008《起重機設計規范》規定的焊縫按照K2應力集中情況等級、母材按照W0應力集中情況等級、E7工作級別計算所得,如表6所示。表6中一字線部分未進行應力檢測。

表6 主梁實測應力和計算應力疲勞強度比較表 N/mm2

4.3 主梁剩余壽命預測

該240 t-21.5 m鑄造起重機自投入使用至今歷時8.5 a,日常工作載荷為200~210 t,按正常工作頻率估算,每天在日常負荷狀態下工作90個循環,每年工作350 d,每年滿負荷工作31 500個循環,已完成267 750個滿負荷工作循環。選取主梁跨中截面測點1作為壽命計算的關鍵點,在主梁中該點具有最大拉應力,可由該點的實測應力譜預測主梁剩余壽命。

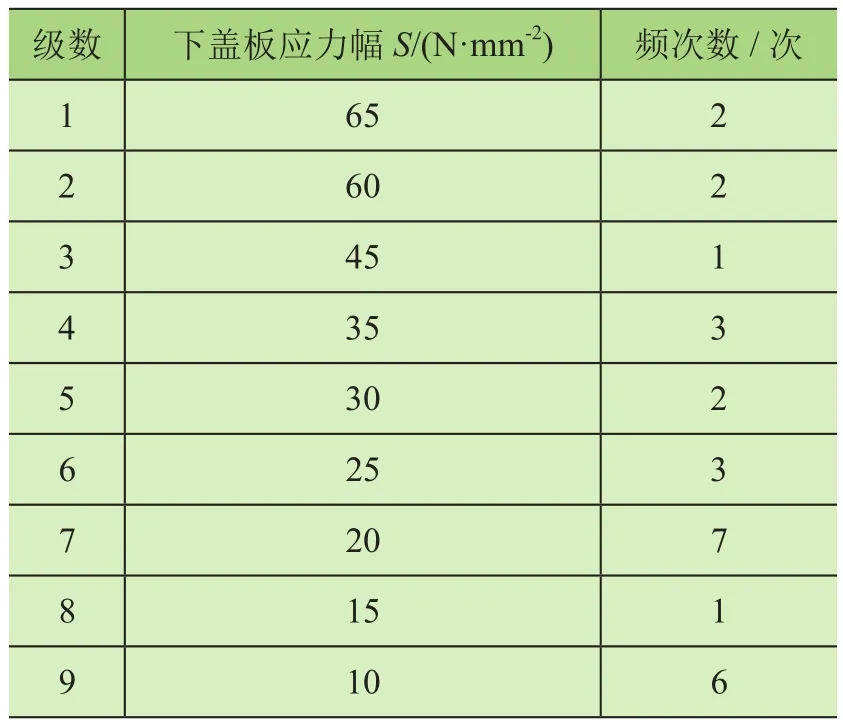

1)應力幅-頻次統計表

實測應力記錄了主梁跨中截面下蓋板最大拉應力的統計曲線(見圖2a),實測4個工作循環,并經過雨流計數法得到表7所示基于測點1的應力幅與頻次統計結果。

表7 應力幅-頻次統計表

2)疲勞剩余壽命估算[5,6]

主梁疲勞壽命可按照下式進行計算

式中:C、K為結構S-N曲線的常數;D為結構破壞時的損傷和,選用的常數為D=0.8,K=3.2,C=1 011.714 486;r為載荷譜中應力幅的級數;fi為各級應力幅出現的頻率;Si為各級應力幅;N為譜時間t中的總頻次數,譜時間t是指一個載荷譜所代表的實際工作循環數(工作時間);n為結構破壞時載荷譜的重復次數。

將表5中的應力幅-頻次表數據代入公式,可得n≈137 485.6(個譜時間)。

由于一個譜時間表示4個日常負荷工作循環,故可折合成n=549 942(個工作循環) 或n=6 110(個工作日)。結果表明:240 t-21.5 m鑄造起重機投入使用以來,若實際生產工況一直近似于當前測試工況,則該設備主梁的疲勞壽命可達549 942個滿負荷工作循環,6 110個工作日。

該起重機自投入使用,以1 a工作350 d估算,已完成了2 975個工作日,由此推算已完成的工作量占主梁疲勞壽命的百分比為2 975/6 110=48.7%。由此,主梁疲勞壽命為6 110個工作日,約17.5 a;主梁剩余壽命為3 135個工作日,約9 a。

5 結論

1)根據現狀檢測,橋架主梁各項指標滿足相關標準要求,關鍵受力部位焊縫和母材未發現裂紋和影響使用性能的缺陷;

2)根據日常工作負荷時的強度試驗檢測結果和額定負荷時的有限元分析計算結果,表明以跨中截面最大正應力、端部截面最大剪應力為代表的結構的靜強度和疲勞強度指標均在標準要求范圍內,處于安全狀態;

3)根據日常工作負荷時的強度試驗檢測結果計算出主梁疲勞壽命為549 942個滿負荷工作循環數。以每天工作量90個滿負荷作業、每年工作350個工作日估算,主梁的疲勞壽命達到6 110個工作日,折合17.5 a;主梁剩余壽命為3 135個工作日,折合9 a。