高應力煤層快速掘進技術優化路徑探究

荊二強

(山西宏廈第一建設有限責任公司,山西 陽泉 045000)

當前國內的大型煤礦基本實現了機械化開采,即便是巷道掘進,機械化水平也達到了90%。然而在部分煤礦開始步入深部開采階段之后,巷道內部環境問題逐漸突出,如溫度高、應力場復雜,不僅弱化了煤巖體的力學性質,增加了煤礦災害發生的可能性,還給實際掘進效率和維護帶來了巨大障礙,嚴重影響著煤礦采掘的連續性。為改變這一現狀,提升掘進速度,就必須轉變常規掘進設計理念,有針對性地對當下的各項成熟技術加以優化和改良。

1 高應力煤層快速掘進現狀

當前煤巷快速掘進支護工藝主要有三類:①懸臂式綜掘機配合法;②連續采煤機交叉換位法;③掘錨護一體化機組施工法。其中應用最廣泛的則是前兩種,但是,從機械化程度上來看,只有破巖與裝運的時候是完全的機械化操作,其余都十分依賴人工,這就導致操作工序增加,使得掘進速度受到極大限制,支護時間也比較長。尤其是當采深增加之后,快速掘進更難以實現。另外,對于第二種方式來說,其本身就存在一定問題,即其設備主要是連續采煤機和錨桿臺車,因此整體體積非常大,只能進行交叉換位掘進,不能同時展開工作,所以這就會導致其在單巷掘進當中不具備實用性,只能被應用在煤層賦存條件較佳的礦區中。對于第三種方式來說,其整體能在空間上實現同步掘進與支護,機械化程度較高,可以有效減少人員工作量,提升支護速度,因此已經成為當前掘進技術研究的熱門話題。但該模式對于設備要求較高,基本都是國外引進,因此這就涉及到適應性問題,需要有關人員特別重視起支護工藝,全面提升機組應用效率,提升掘進速度。

另外巷道支護也是快速掘進的一項重要因素,雖然常規的錨噴支護等方式能有效緩解地應力引起的變形問題,但只能被應用在淺部巷道中,一旦地應力極大,則難以真正滿足巖石性質變化。為此,目前在高應力下的巷道支護中,主要以錨網袋聯合錨鎖梁為主,因此要真正保證高應力下的支護質量,還需從錨桿與錨索著手進行分析。

2 高應力煤層掘進速度影響因素分析

高應力煤層快速掘進具有綜合性和系統化等特征,不僅和工程本身的地質狀況有一定關聯,還和掘進設備、支護、工藝等有一定聯系[1]。通常在開采深度不斷加大之下,影響掘進速度的最大因素就是支護,所以在保證基本安全性的基礎上,要提升掘進速度,就要強化機械化作業程度,優化支護參數,減少支護時間。

某一工程屬于煤層大巷,對于掘進操作具有一定優勢,但卻存在巷道維護難度大與投資高的問題。其所開采煤層整體層理與節理較為發育,煤塵爆炸危險性不高,同時施工區域基本頂主要是泥巖與中粒砂巖,厚度較高,比較穩定。能夠發現,其掘進生產條件較佳,有利于開展快速掘進。但其巷道涌水量比較大,所掘巷道埋深較大,地應力影響大,煤層與頂板穩定性不強,可能頂板和幫部會產生一定變形。且頂板為砂巖,遇水之后強度會顯著變低,導致穩定性變差,從而致使圍巖產生較大變形。這些因素綜合影響著其巷道支護的耗時,延長了掘進時間,降低了掘進速度。通過分析掘進所用設備和同類型號的生產能力之后發現,其整體作用并未得到充分發揮。所以其中影響掘進速度的最大因素就是支護和生產流程。特別是生產流程,其中影響因素較多,如人員素質不高、勞動組織缺乏秩序性、各環節銜接不緊密等。所以在技術優化時,必須從這幾項影響因素著手進行。

3 高應力煤層快速掘進技術優化

3.1 優化巷道斷面形狀

當前巷道內作業機械尺寸越來越大,因此必須有更大更加適合的巷道斷面積。一方面,直接從巷道使用著手。巷道一般發揮作用的主要是剖面積,所有生產活動都要在其斷面積當中開展[2]。同時整個作業過程有一定通風要求,所以斷面本身就屬于硬性規定。另一方面,直接考慮巷道變形。巷道圍巖位移場所就是斷面積周長一圈之內,位移量也具有一定區域特性,由此能夠看出巷道斷面形狀給其圍巖受力和變形帶來的影響極深。高應力煤巷尾圍巖變形量大、持續時間久、底鼓較為嚴重,所以為了使高應力情況下的煤巷支護難度降低,還必須從各個角度著手,盡可能降低高應力給巷道圍巖表面帶來的破壞,具體可以從巷道的剖面形狀著手,以實現對其斷面受力情況的進一步優化。

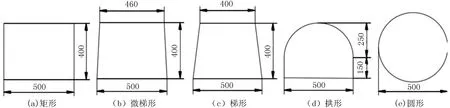

目前國內礦井巷道斷面最常用的形狀主要有五種(見圖1),給其建立模擬區域。

圖1 巷道斷面最常見的五種形狀

在應力特征中,應力集中區域的產生與巷道挖掘之后產生的圍巖周圍無限制自由面有一定關系,在其表面四周,圍巖應力重新分布,并在不同位置和應力集中程度之下,出現集聚應力。這一位置會出現應力極值,并且斷面形狀不同,最大應力極值也會有所差異。在上述五種形狀中,其垂直應力最大的應該是圓形,接下來則為拱形、矩形,然后才是微梯形,最后是梯形。從整體來看,其應力規律大致相同,例如應力的集中區域主要分布在兩側,極值處在中間。

在塑形區發育特征中,上述五種形狀只要是存在尖角的其尖角都會最先受到破壞,并在邊和周長中點上的拉破壞都會形成剪切破壞。在矩形斷面當中,圍巖主要是剪切破壞,只在幫部與頂板邊緣產生拉壓破壞;在微梯形斷面當中,塑性區域也主要是剪切破壞,甚至在頂板和底角產生拉壓破壞;在梯形斷面中,也是以剪切破壞為核心,只在頂板和幫部邊緣產生拉壓破壞;拱形斷面中,塑性區也主要是剪切破壞,頂板上方一定范圍和底板中心下方一定范圍內為剪切破壞,幫部邊緣存在拉壓破壞,整體比較少;圓形斷面中,塑性區域也主要是剪切破壞[3]。

另外,矩形巷道和微梯形巷道相關因素相差并不明顯,但在斷面利用率和施工難易程度上微梯形的和矩形的相比存在一定不足,同時施工難度和時間也有所增加。另外圓形斷面雖然更適合高應力巷道,但卻不利于施工作業展開和巷道后續維護,而矩形斷面能在很大程度上優化圍巖受力情況,減少圍巖變形和破壞出現的可能性。并且,在該高應力實驗巷道中,其原支護設計方案就是矩形,不管是人工操作、技術標準,還是資金投入,矩形的優選級別都更高。所以綜合來看,矩形斷面更加適合。

3.2 優化支護技術參數

要提升高應力煤層掘進速度,就必須先確定支護方案,把各項支護參數合理化,降低支護過程的時間消耗。針對這一工程而言,主要是對其本身的支護參數進行優化,通過傳統理論分析模式確定錨桿和錨索的參數。

在其施工區域中,煤層直接頂屬于細粒砂巖,基本頂是泥巖,整體比較穩定,適合應用錨桿進行支護,再通過錨索加強,所以可以利用彈塑性懸吊理論對其支護參數進行計算設計。①在錨桿長度方面,常見的長度整體相差并不大,因此必須綜合考量巷道所在位置的巖層關系。通過分析錨桿與錨索預緊力擴散范圍的連接程度可以得知,錨桿應力的影響區域會在長度的不斷增加下增長,但到25m 之后增長幅度則會漸漸變低[4]。另外巷道頂部板與兩幫都會在錨桿長度的不斷增長下使巷道圍巖的累計變形量減少,但也僅為25m。通過綜合權衡人員和經濟因素,選用25m 的最為適合。②在排距方面,通過對垂直應力場進行分析能夠發現,每根錨桿和錨索形成的壓應力區域都能彼此重疊,產生壓應力區,這就表明,各類排距下的支護強度都能夠達到圍巖變形的基本控制需求[5]。因此在實際確定時只需要重點對成本和效果加以考慮即可。③在預緊力方面,當其數值更大的時候,錨桿和錨索形成的壓應力區域也會更大,更能給圍巖變形帶來良好的控制效果。從煤層掘進經驗來看,雖然較大的預緊力能夠在支護控制當中產生極大促進作用,但也會給正常作業施工帶來影響,比如對施工機具要求較高,同時為了確保質量往往需要增加時間消耗,所以實際計算預緊力時,還應從這幾個因素著手考慮,確保在降低圍巖變形的基礎上,對頂板離層實現有效控制。

3.3 優化掘進和支護工藝組織

巷道掘進技術主要包含了破、裝與支護,整體比較復雜,影響掘進速度的因素較多。實際在進行掘進技術流程優化時可以直接從這幾方面著手。

3.3.1 控制影響時間的工序因素

原先煤礦工作面的生產活動主要是依靠人力,在基本實現機械化之后,所有人員的工作任務變得更加細致,因此很多常規工作則會受到人為因素的影響而導致工作時間變長。當前影響時間的主要工序因素包含了:一是人員在進入工作場地之后,和上一班的交接以及工具準備比較耗時;二是掘進及支護設備操作熟練程度不足;三是人員與設備在整體就位之后,掘進頭工作區域中的操作缺乏秩序性,例如臨時和永久性的支護之間在協調上容易發生一些沖突,從而需要消耗一定時間;四是工作面在生產過程中的實際生產條件也影響著工作進展,比如工作過程中出現了一定干擾,則會導致動力源失去動力,或者安全措施難以落實到位。除了這些因素,其他一些準備工作也會給掘進時間帶來影響,比如帶式輸送機延長雖然并不會占用大量時間份額,但往往會因為管理或其他原因導致正常流程受到干擾。另外,一班工作結束之后的清理操作也會給巷道掘進速度帶來一定影響。

因此,則應從這幾方面著手控制優化:一是對交接班進行完善。例如對于工作面過度混亂的情況,應該特別強調落實各班的整理工作,不要單獨消耗時間;或支護材料缺乏秩序,則應幫助操作人員建立起標準化意識;對于生產過程中的各類設備故障,應與檢修班組之間加強協調。二是對割煤方式進行完善。①重視設備應用情況,在很多礦井中,時常出現人員對新型設備操作不精的現象,導致設備本身的生產效力未能充分發揮出來,為此必須充分落實設備操作培訓工作,提升人員對新設備的關注度和操作熟練度。②在實際支護時,往往會因為巷道過高,導致很多操作無法得到充分落實,為此可以先截割上半部分,將殘留的碎渣作為平臺,便于后續幫部和頂板支護工作的展開[6]。③在支護銜接方面,則應在臨時支護過程中,將機械和人工的工作內容協調好,盡可能減少臨時支護時間消耗。永久支護時,通過充分應用機械作業時間,開展工作面等其他能夠平行工作的環節,盡可能加快掘進速度。

3.3.2 優化永久支護

在該工程中,由于錨護機中部有立柱阻擋錨桿機,致使整個工序失去了連續性,而要將臨時支護完全撤出則要消耗一定時間,所以則應對支護方案進行完善。在這之中,將中間錨桿去掉,并不會給頂板支護帶來不良影響,并且還能使掘錨機難以打注中間錨桿的問題得到解決,使工序更加連貫,并減少時間消耗。

3.3.3 優化工序循環

在反掘段中,受到煤體較軟、圍巖較碎和瓦斯突出的影響,整體在使用每循環進尺1.3m,每班實施4個循環,每天進行8個循環的工序循環模式。但實際上,當頂班正常的時候可以將進尺量適當提升,所以針對其具體情況,可以將每循環的進尺量提高到2.3m,每班進行3 個循環,每天實施6 循環。這樣一來,就可以實現對井下作業人員的合理分配,開展平行作業,降低人員的工作量,同時促進掘進速度提升。

4 結語

從整體分析情況來看,影響掘進速度的主要因素包含了支護設計以及生產過程管理。在實際優化時,通過綜合分析巷道斷面形狀之后,發現當其形狀是矩形的時候能夠得到良好的較低的成本投入,同時受力環境也更佳,能有效減輕支護壓力。在優化掘進速度時,主要從具體影響時間的工序因素著手,如人員交接班耗時、掘進及支護設備操作熟練程度、操作過程缺乏秩序性、工作過程存在一定干擾因素等,逐一制定出優化措施,進一步完善工序流程,強化永久支護。