車用鋰離子電池失效分析與預防措施綜述

張玉坤 鄒朝輝 張云霞

(廣汽豐田汽車有限公司,廣州 511455)

1 前言

鋰離子電池對新能源汽車的發展至關重要[1-3],其制造工藝復雜,且使用環境千差萬別,容易出現各種失效情況,甚至引發起火爆炸等安全事故[4-6]。因此,研究鋰離子電池的失效模式,采取有效預防措施確保鋰離子電池的穩定性和安全性,已成為新能源汽車發展的重要課題。

鋰離子電池失效的原因主要有容量衰減、材料降解和內部短路等[7]。本文針對鋰離子電池的工作機理、失效機制和失效模式進行闡述,并總結相應的性能優化措施,以期為鋰離子電池的安全開發和使用提供借鑒。

2 鋰離子電池的工作機理

為了解鋰離子電池的失效機制,首先需要明確其工作機理。鋰離子電池通常由正極材料、負極材料、電解液和隔膜構成[8]。商業化的正極材料有鈷酸 鋰(LiCoO2)、磷 酸 鐵 鋰(LiFePO4)、鎳 酸 鋰(LiNi2O4)、錳酸鋰(LiMn2O4)和三元正極材料。負極材料主要是石墨和無定形碳,因正極材料而異,通常需要滿足鋰離子擴散條件,且成本低。電解液由鋰鹽和有機溶劑組成,常用的有機溶劑如碳酸亞乙酯、碳酸二甲酯、碳酸二乙酯和碳酸甲酯等。隔膜主要采用聚烯烴隔膜,如聚丙烯(PP)、聚乙烯(PE)等[9-10]。

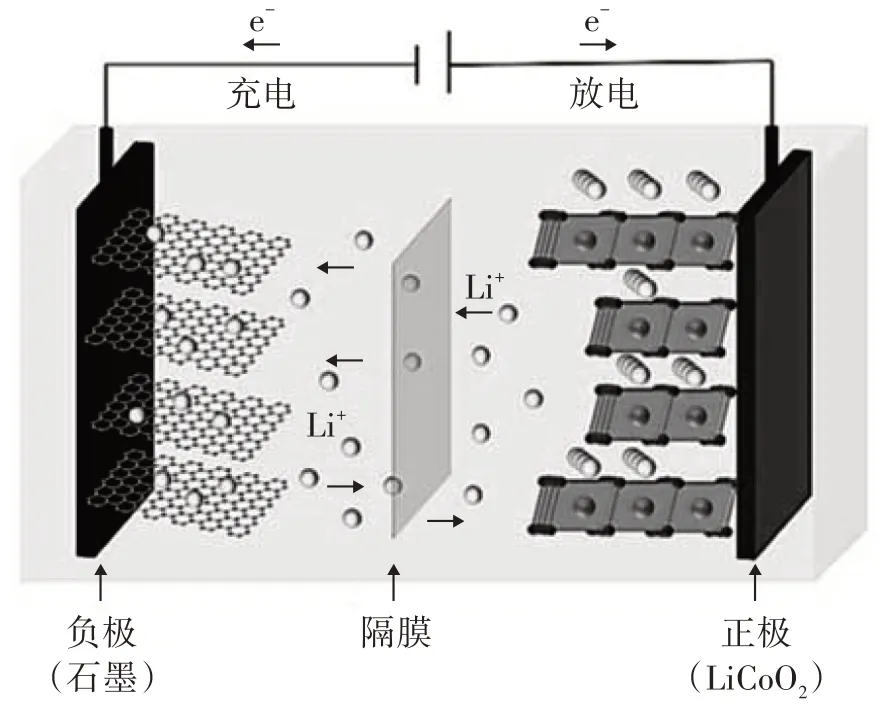

在放電過程中,鋰離子從正極材料脫出,并在電解液中擴散至負極嵌入負極材料,電子在外加載荷作用下,從正極移動到負極。充電過程中,電子從負極移動到正極,鋰離子從負極材料脫出嵌入至正極材料。這樣,外部能量就會以化學能的形式進行能量交換,其工作原理如圖1所示[11-12]。

圖1 鋰離子電池工作原理

以LiCoO2/石墨電池為例,正極、負極和電池的總體反應方程式分別為[13]:

式中,x=0.5~3.7 V為充放電電壓。

3 鋰離子電池的失效機制

鋰離子電池的使用壽命很大程度上取決于環境條件和操作模式。電池在運行過程中總是會發生老化,導致性能下降和系統故障,不僅給使用帶來不便,還存在熱失控甚至火災爆炸等嚴重后果。此外,在充、放電過程中,隨著原子開始移動和重新排列,材料如果受到約束,會發生變形并產生熱應力,可能導致材料降解或損壞,例如斷裂或空隙形成[14-16]。

在老化過程中,電池主要表現出容量衰減、能量下降、功率下降、電阻上升等方面的退化,其根本原因是電池材料失效。電池材料失效的主要原因是正極材料的結構失效、負極上固態電解質界面相(Solid Electrolyte Interphase,SEI)層的厚度增加、電解液的副反應發生等[17-18]。正極材料的結構失效主要包括顆粒破裂、電極孔隙率降低、電極材料相轉變等[19]。不同正極材料的鋰離子電池失效機制不盡相同,以LiFePO4電池材料為例:Hong 等[20]指出,在某些充電電壓條件下,LiFePO4電池材料可能會發生相轉變,從LiFePO4轉變為FePO4;O’Connor等[21]認為由于LiFePO4的相轉變和兩相共存,兩相交界處的應力大,裂紋能夠發生擴展,而且也發現在充電過程中,裂紋隨著兩相交界處的高應力而生長。負極材料的失效主要是由于電解液與負極材料石墨反應形成SEI層,SEI層是可滲透的,并且允許離子運動,故其會隨著時間的推移而增長,進一步惡化電池性能,縮短電池壽命[22]。在電解液的副反應方面,電解液除與石墨負極材料反應形成SEI層外,還會在高溫等極端條件下分解產生氣體,導致熱失控[23]。

4 鋰離子電池的失效模式

通過分析鋰離子電池的失效機制可以明確,電池材料的失效,以及電池各組分在失效過程中發揮的作用,最終導致了鋰離子電池以某種模式失效。鋰離子電池的失效模式有3種:機械模式、電模式和熱模式[7,24]。

4.1 機械模式

機械模式的失效,是鋰離子電池失效中最危險的一種。如果電動汽車發生事故或在崎嶇不平的路面上連續行駛,其鋰離子電池將承受復雜的外部機械載荷。電池或外殼可能因外部載荷發生變形,來自外殼的載荷會轉移到電池的內部組件,使隔膜等內部組件發生變形或失效[25]。

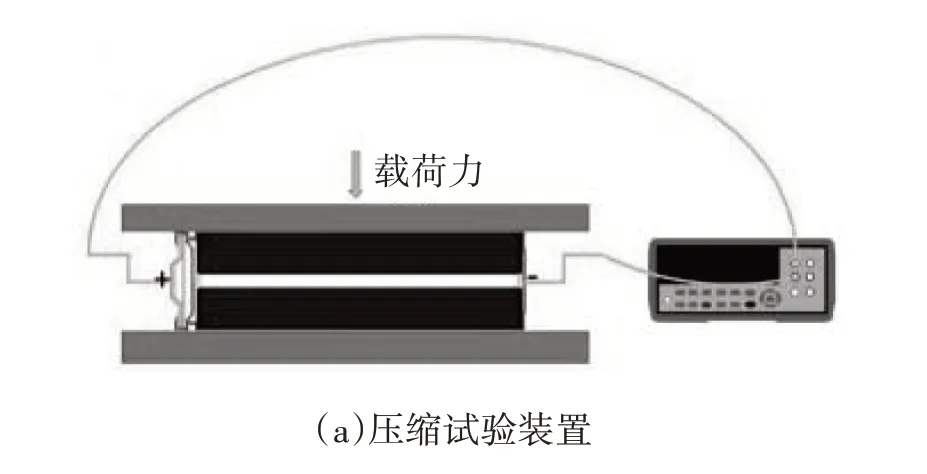

Xu等[26]采用如圖2所示的壓縮和三點彎曲試驗裝置,研究了18650 鋰離子電池的機械完整性。結果發現:壓縮試驗時,18650 電池所能承受的極限載荷是40 kN;三點彎曲時,電池所承受的結構變形復雜,頂部承受壓縮應力,底部承受拉伸應力,因此極限載荷僅為4 kN。夏雪等[27]利用該裝置研究21700鎳鈷錳鋰離子電池時,也發現了類似現象,壓縮試驗極限載荷為55 kN,而三點彎曲試驗極限載荷為7 kN。此外,為了進一步研究機械載荷對鋰離子電池的結構及失效模式的影響,研究人員也通過構建有限元模型等方式進行模擬分析,縮短試驗時間[28-30]。

圖2 18650鋰離子電池試驗裝置

4.2 電模式

鋰離子電池電模式的失效,可能是一個獨立事件,也可能是機械模式失效導致的結果,其中內部短路是電模式失效的常見結果。內部短路可能由許多因素引起,如材料雜質、釘子穿刺、機械變形等。在內部短路期間,過大的電流導致短路區域產生大量焦耳熱。然后,短路點處產生的熱量傳遞到周圍區域,導致損傷擴散傳播。另一方面,通過短路區域的電流是由活性材料的電化學反應產生的,電解液和電流在受損電池中進行擴散傳輸。因此,內部短路期間的電池受到的損傷是多方面的,一旦發生會引起嚴重的安全問題[31-32]。

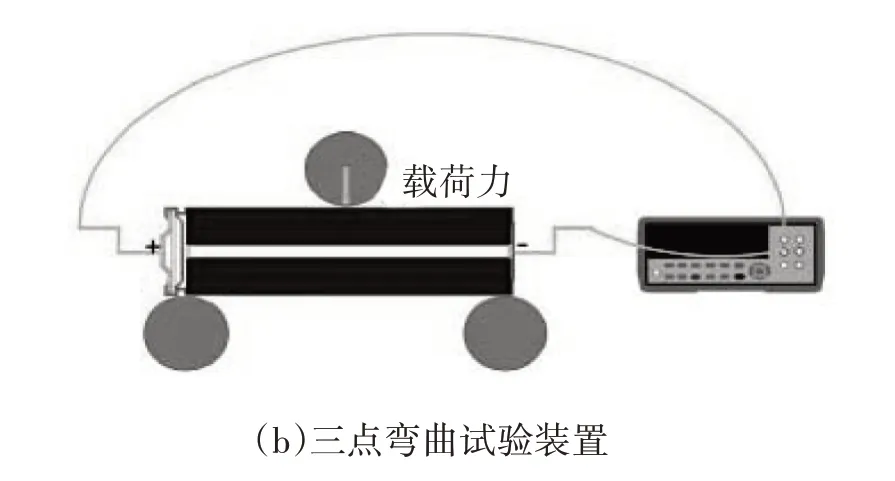

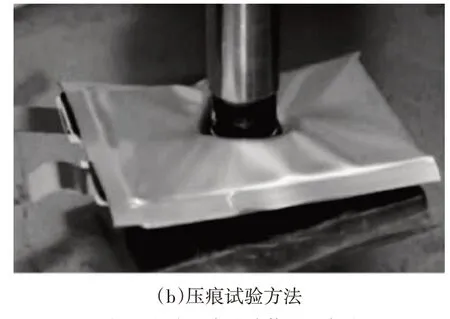

Moon 等[33]分別采用半球形、圓錐形和圓柱形壓頭,通過如圖3 所示的鋰離子電池壓痕試驗裝置分析了各種壓頭對鋰離子電池軟包產生的壓痕深度和內部短路面積。結果發現,壓頭越鈍,內部短路發生越快,內部短路面積越大。當使用最鈍的圓柱形壓頭壓鋰離子電池時,壓痕深度最小,為2.85 mm,但內部短路面積最大,為2.25 mm2。通過分析內部短路面積對電響應的影響,發現內部短路面積越大,電流和電壓降越大。此時,電流為0.86 A,電壓降為3.53 V,焦耳熱為0.149 mW。Sheikh 等[34]在研究18650電池的內部短路時,發現有電解液的泄漏、電池發生變形、電壓突然下降、溫度突然上升和氣體釋放等現象。

圖3 電池壓痕試驗裝置和方法

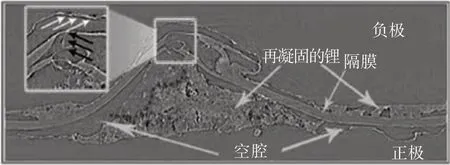

鋰離子電池在正常循環過程中,會出現鋰枝晶的生長,誘發內部短路,該失效模式一直被認為是鋰離子電池失效的關鍵隱患。Sun 等[35]采用同步加速器結合X 射線掃描,研究了鋰枝晶生長對鋰離子電池的Celgard 2325 隔膜的影響,其斷面掃描結果如圖4 所示。從圖4 中可以看出,在電池循環過程中,平坦的電極隔膜界面逐漸變得粗糙,在負極形成大的空腔,在正極出現再凝固的鋰,再凝固的鋰可能出現不均勻沉積,形成不規則凸起,達到一定程度后,可能頂破SEI 層,則再凝固的鋰會從SEI 層裂縫中生成初始的鋰枝晶。鋰枝晶不斷生長,可能刺穿隔膜,從而導致鋰離子電池內部短路。

圖4 電池鋰枝晶生長過程

4.3 熱模式

熱模式的失效,通常由其他模式的失效引發。鋰離子電池對溫度十分敏感,它的理想工作溫度是20~40 ℃。超出該溫度區間,不僅會造成其性能下降,也會對鋰離子電池造成不可逆的損傷。在較高溫度下長時間使用會導致熱失控,進一步導致氣體釋放或爆炸、火災[36-38]。

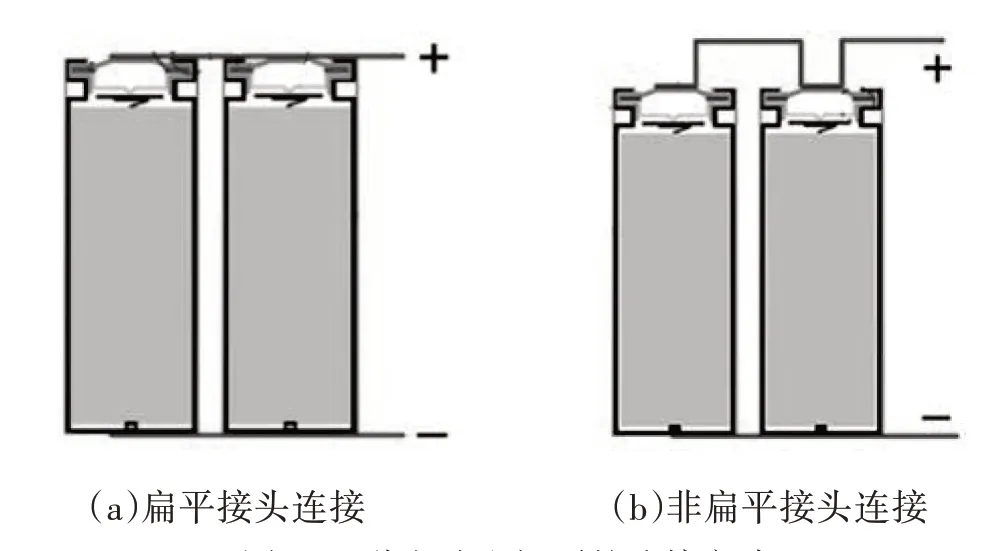

Niu等[39]利用6個18650鋰離子電池組成的間隙3 mm 線性排列的電池模組,針對3 種荷電狀態(30%、70%和100%)、3 種連接方式(開路電路、扁平接頭和非扁平接頭的并聯連接,如圖5所示),在20~70 ℃的環境溫度下,研究了電池模組的熱失控傳播特性。結果發現,隨著荷電狀態和環境溫度的增加,熱失控傳播速度提高。具體來說,隨著荷電狀態從70%增加到100%,熱失控傳播速度的增量約為15%,當環境溫度從40 ℃增加到70 ℃時,熱失控傳播率的增量約為50%。在連接方式方面,與開路模組相比,扁平接頭連接可能導致外部短路,從而加速熱失控傳播,而非扁平接頭連接更有可能引發爆炸。該工作揭示了熱失控的傳播特性,可為提高電池模塊的安全性和減少電池火災隱患提供科學指導。Chen 等[40]進一步指出,18650 鋰離子電池的火災隱患主要是由持續發熱和放熱反應的自熱引起的。SEI 層在90~130 ℃時放熱分解,然后嵌入的鋰直接與電解液反應并產生熱量。同時,隔膜在130 ℃左右收縮,導致短路。這些化學反映和熱反應會導致劇烈的火災和爆炸。此外,基于ISO 9705 進行燃燒測試,也發現荷電狀態為100%的18650 電池在燃燒過程中釋放的氧氣量為0.5 g,而LiCoO2電池在燃燒過程中釋放的氧氣量達到3.25 g,是前者的6.5 倍,說明LiCoO2電池更容易發生爆炸。

圖5 2種電池和極耳的連接方式

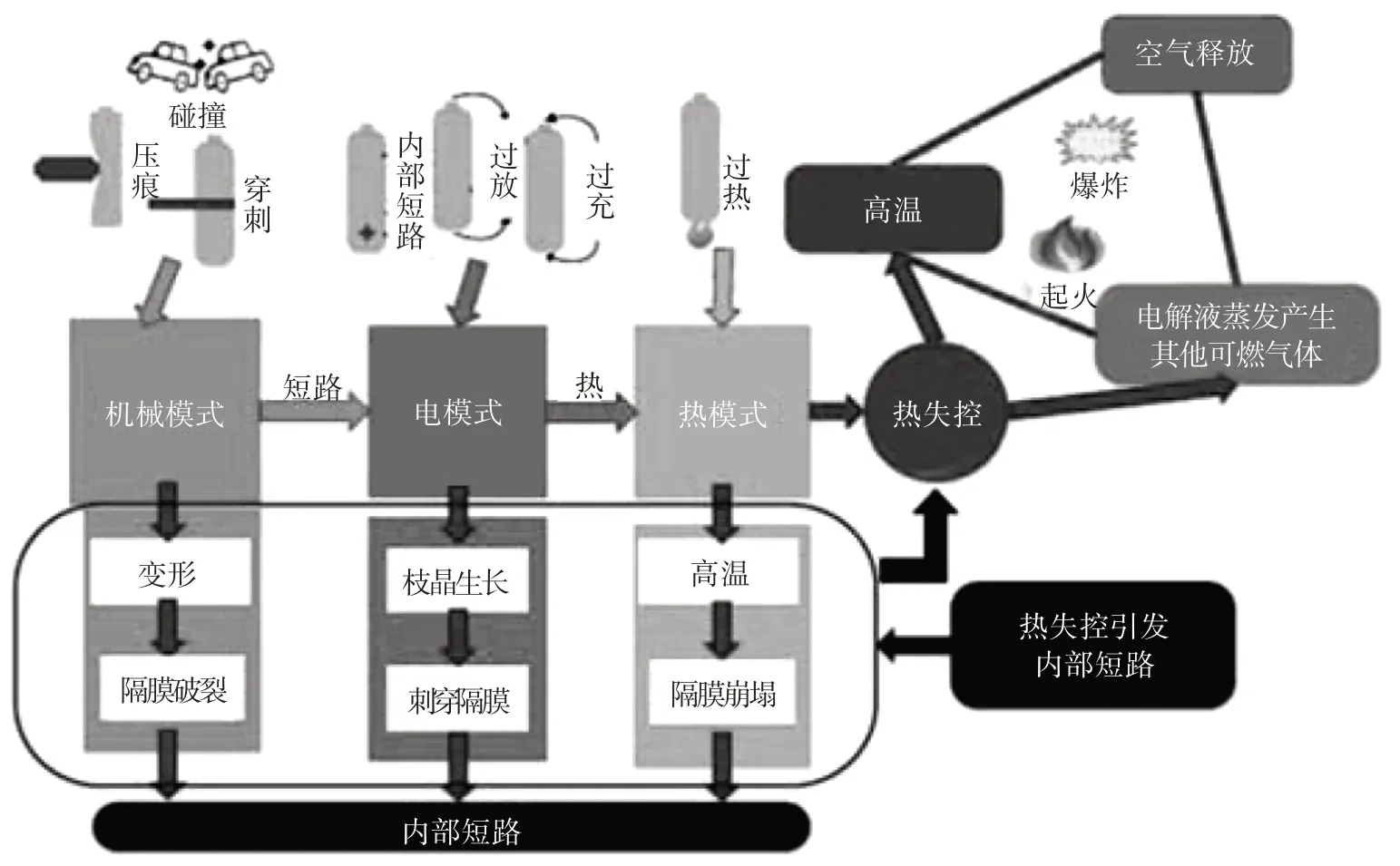

鋰離子電池的3 種失效模式中,機械模式失效是最危險的,因其會迅速惡化電池的健康狀況,同時引起其他失效模式出現。圖6展示了各種可能導致鋰離子電池失效的潛在原因,以及各種失效模式之間的相互關系[41]。

圖6 鋰離子電池失效場景

5 預防措施

在電池設計過程中事先采取措施,避免或限制鋰離子電池以某種特定模式失效,可對電池進行本質的改善,如:對電池的電極材料和電解液進行改性,以提高電極材料和電解液的使用性能,逐漸成為鋰離子電池的研究熱點[7,42-43]。

5.1 正極材料改性

石墨烯、氧化石墨烯、碳納米管等碳基材料,在電池本質改善領域應用廣泛。Chen 等[44]針對碳基材料在表面涂層的應用,指出碳涂層可以改善電池材料的表面化學穩定性、增強結構穩定性,以及改善鋰離子擴散條件。而且在充、放電過程中,碳涂層可以緩解過渡金屬的溶解,減少正極材料表面的缺陷,有利于提高界面化學穩定性,提高鋰離子的均勻擴散能力。此外,碳層提供的三維結構可以防止正極材料的結構坍塌,減少由結構變化引起的顆粒裂紋。Xiao 等[45]針對富鎳三元正極材料,綜述了各種改性方式,并指出元素摻雜和表面涂層等改性方式均通過改變材料的結構來實現鋰離子電池的安全性,前提是確保材料結構的穩定性。

5.2 負極材料改性

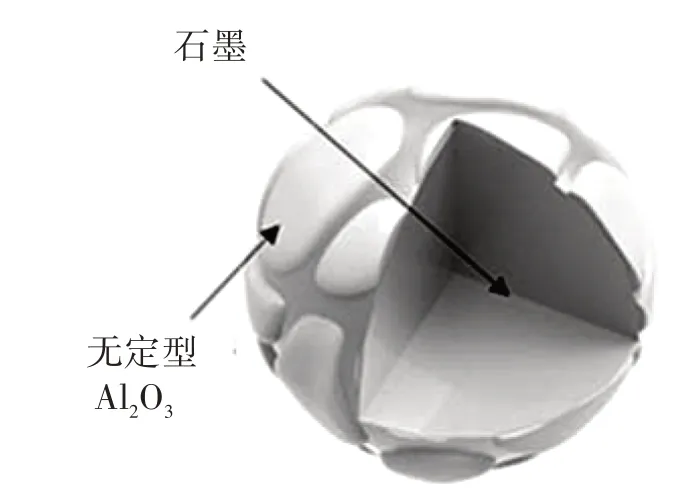

負極材料改性,主要包括表面涂層包覆和使用添加劑。Kim等[46]采用無定型Al2O3對石墨進行表面改性,形成了相應的核殼結構,如圖7所示。無定型Al2O3可以增加電解質對石墨的潤濕效果,因此當采用LiCoO2為正極和Al2O3包覆的石墨為負極組裝鋰離子電池,并進行全電池試驗時發現,即使Al2O3的質量含量僅為1%,電池仍具有337.1 mA·h/g 的高可逆容量,表現出優異的穩定性。

圖7 石墨表面包覆Al2O3結構示意

5.3 電解液改性

添加到電解質中的添加劑通過阻燃、過充電屏蔽、熱抑制等作用提高鋰電池的安全性,如阻燃添加劑可抑制熱失控過程中起火的現象[47]。阻燃添加劑通常由磷酸鹽(磷酸三甲酯、磷酸三苯酯和磷酸二甲酯)或鹵代化合物制成,在受熱時會釋放出具有阻燃性的自由基,捕獲氣相中的氫自由基或氫氧自由基,使有機電解液不易發生燃燒[48]。Jiang等[49]分別采用磷酸甲酚二苯酯、磷酸二甲酯、磷酸三甲酯和磷酸三苯酯作為標準電解液的阻燃添加劑,研究了其對LiFePO4/Li 電池性能的影響。結果發現,當阻燃劑的質量含量達到20%時,可以達到阻燃的效果,而且磷酸二甲酯和磷酸三甲酯可以促進正極上界面膜的形成,在提高電池安全性上有很大潛力。

5.4 隔膜改性

傳統鋰離子電池隔膜一般由聚烯烴制成,如聚丙烯(PP)、聚乙烯(PE)。受聚烯烴材料本身特性限制,傳統商業隔膜易受高溫影響,且鋰枝晶的生長導致隔膜穿刺,為此,各種改性措施不斷出現,如新型隔膜材料(聚偏氟乙烯、聚丙烯腈、聚甲基丙烯酸甲酯等)、聚烯烴隔膜的摻雜改性和表面改性等[50]。Heidari 等[51]綜述了聚烯烴隔膜的各種改性手段,包括等離子接枝、高能輻射接枝、紫外接枝等表面改性方式和無機材料摻雜改性等,并指出在各種表面改性方式中,高能輻射接枝改性由于可在聚烯烴隔膜表面快速形成引發反應的活性位點,最具應用前景。對于無機材料摻雜改性,采用納米結構的無機材料對隔膜的性能提高最為顯著。

5.5 電池管理系統

鋰離子電池僅在特定溫度(20~40 ℃)條件下保持高效率運行[52]。內部短路和熱失控等失效模式,在一定程度上可以通過電池管理系統進行監控和預防,它監控包括荷電狀態(State Of Charge,SOC)、健康狀態(State Of Health,SOH)等參數。電池管理系統的硬件部分包括用于跟蹤電池參數的傳感器、避免電池過充過熱的安全電路、恒流器和恒電位器,軟件部分包括數據采集、估計診斷、充電控制和電池平衡功能[53-54]。

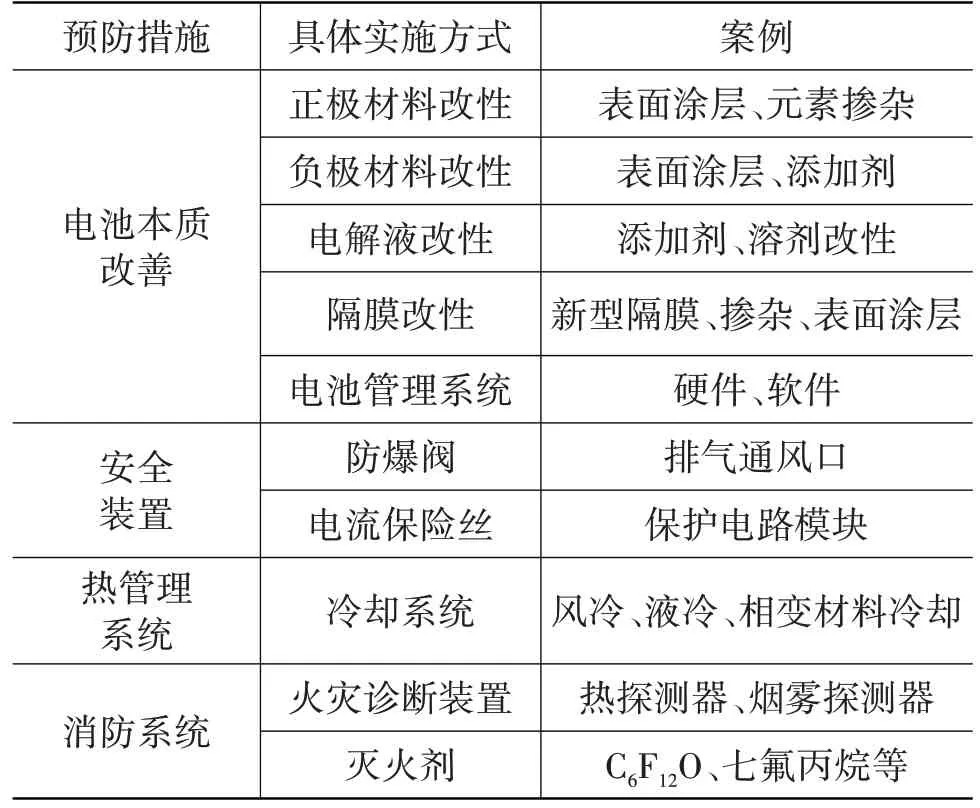

除了對電池進行本質改善外,還可以控制失效過程的蔓延,如在電池中加入安全裝置,當電池失效時,起到延緩失效擴散的作用等。表1 匯總了近年來研究人員在電池本質改善和控制失效過程蔓延方面所采取的策略[55-58]。

表1 鋰離子電池常用失效預防措施

6 結束語

鋰離子電池的應用和需求的擴大對鋰離子電池提出了更高要求。首先,從失效分析的角度來看,迫切需要開發計算機模擬技術,以基于現有或正在開發的鋰離子電池,直接模擬鋰電池失效,以優化鋰離子電池的設計。其次,雖然在設計更安全的鋰離子電池方面取得了很大進展,但由于有機溶劑的易燃性等問題的存在,仍然面臨許多挑戰,而開發固態鋰離子電池可徹底解決易燃性問題,不易燃電解質和鋰陽極結合在一起,實現高能量密度和安全性。同時,在固態鋰離子電池的研究中仍需解決諸多難題,如高離子電導率的合格固態電解質、鋰金屬與固體電解質之間的相容性差等。