基于傳遞力的低頻路噪研究與控制

張志達 謝然 毛華兵

(廣州汽車集團股份有限公司汽車工程研究院,廣州 511434)

1 前言

NVH 性能是反映汽車品質的重要指標。近年來,汽車NVH 性能控制技術發展迅速,汽車整體舒適性得到了大幅提升。但是路噪問題一直存在,尤其是路面激勵產生的低頻壓耳噪聲,會使人疲勞和煩躁,嚴重時會影響乘員身心健康。

目前,針對路面激勵導致的低頻壓耳噪聲,大多開展傳遞路徑分析[1-2],主要通過控制車身模態及面板響應[3-4]來降低壓耳噪聲,沒有解釋載荷對低頻壓耳噪聲的影響。本文在明確低頻壓耳噪聲產生機理的基礎上,基于傳遞力特性研究懸架激勵力控制方法,通過整車仿真分析判斷噪聲主要傳遞路徑,并通過改善底盤懸架載荷,改善低頻壓耳噪聲問題,最后通過實車試驗驗證該方法的有效性。

2 路面激勵低頻壓耳噪聲產生機理

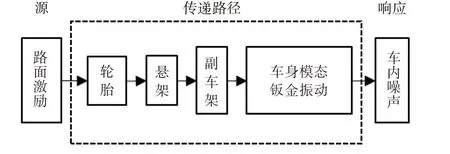

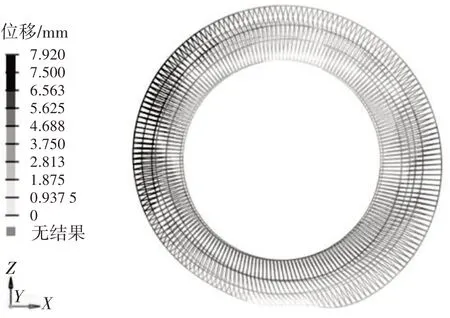

整車路面激勵導致的低頻壓耳感是路面隨機激勵經底盤件(輪胎、懸架)傳遞到車身過程中,懸架模態與車身鈑金件模態或后背門模態耦合產生的[5],主要頻率為20~50 Hz,傳遞原理如圖1所示。激勵源是輪胎,輪胎在路面上行駛時,受到路面縱向(X向)激勵,繞輪心旋轉模態被激勵,如圖2所示。

圖1 低頻壓耳聲傳遞機理

圖2 輪胎旋轉模態示意

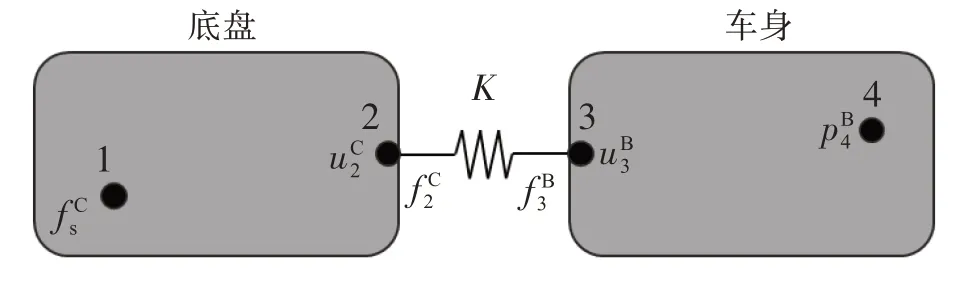

3 工作載荷識別理論

動剛度法載荷識別模型如圖3 所示,該模型描述了底盤(源)和車身(響應)2 個獨立子系統,底盤和車身間用襯套連接。其中:節點1 和節點2為底盤內部節點,節點3 和節點4 為車身內部節點;為在底盤子系統上施加的外力分別為子系統之間的相互作用力;分別為子系統之間施加的力產生的位移響應;為車內目標點聲壓級(Sound Pressure Level,SPL)響應。

圖3 動剛度法載荷識別模型

根據圖3中子系統傳遞特性可得:

根據平衡條件可得:

對于結構噪聲,工作載荷的獲取方法有直接法、動剛度法和矩陣求逆法。直接法需要安裝力傳感器,實際應用較少。動剛度法是利用彈性元件動剛度計算載荷的一種方法。工作載荷受力可以利用彈性元件動剛度與位移相乘得到[6],可表示為:

式中,K為襯套動剛度。

將式(1)~式(3)帶入式(4)可得:

由式(5)可知,車身側受力與底盤接附點傳遞函數、車身接附點傳遞函數和襯套動剛度相關。底盤和車身結構確定后,可以通過改變襯套剛度參數改善車身接附點受力。

根據系統傳遞特性可得車內聲壓級響應為:

將式(5)帶入式(6),可得:

由式(7)可知,通過降低襯套剛度參數可以降低車內人耳處響應。

4 路噪問題診斷及優化

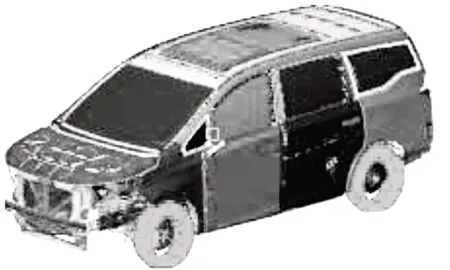

4.1 整車有限元建模及分析

本文采用虛擬試驗場和高精度輪胎模型開展路噪仿真。虛擬試驗場建模是通過特定的設備將試驗場地表面的形貌記錄下來并轉換為可加載的激勵信號的建模方法。本文采用的輪胎模型由輪胎、輪胎空腔及車輪3個部分組成,可在0~300 Hz范圍內準確模擬輪胎的力傳遞特性。在此基礎上,本文建立了精度較高的整車有限元模型,如圖4所示。

圖4 某車輛整車有限元模型

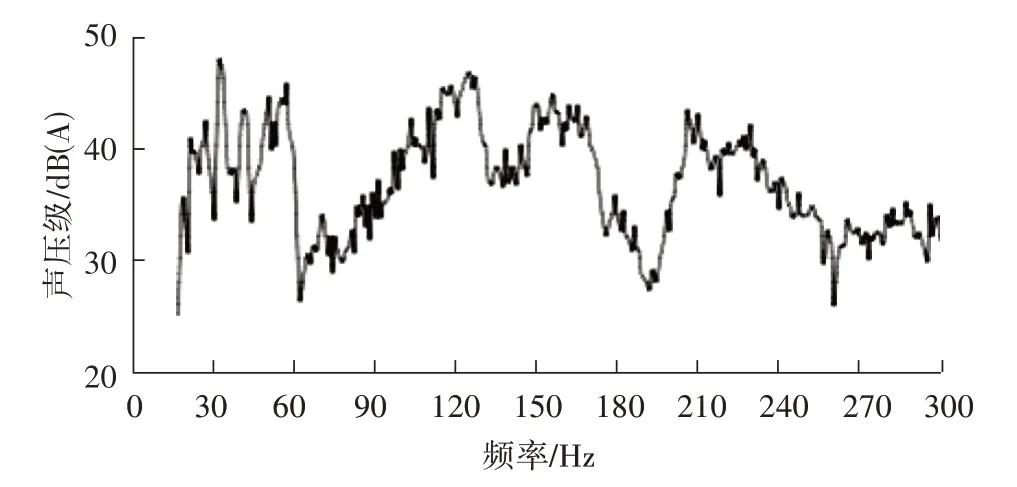

在數據設計階段,針對某車輛路噪性能進行仿真分析,采用粗糙瀝青路面譜信息,隨機激勵加載方式。該車前懸架為麥弗遜懸架,后懸架采用扭力梁結構,仿真車速為60 km/h,駕駛員位置人耳處聲壓頻譜分解結果如圖5所示。

圖5 整車路噪仿真結果

4.2 傳遞路徑分析

圖5 中主要存在4個峰值(32 Hz、120 Hz、150 Hz、210 Hz),其中32 Hz 為低頻噪聲,超標嚴重,主觀感受是存在壓耳感,影響乘員體驗。本文針對該頻段峰值進行傳遞路徑分析(Transfer Path Analysis,TPA)[6]。

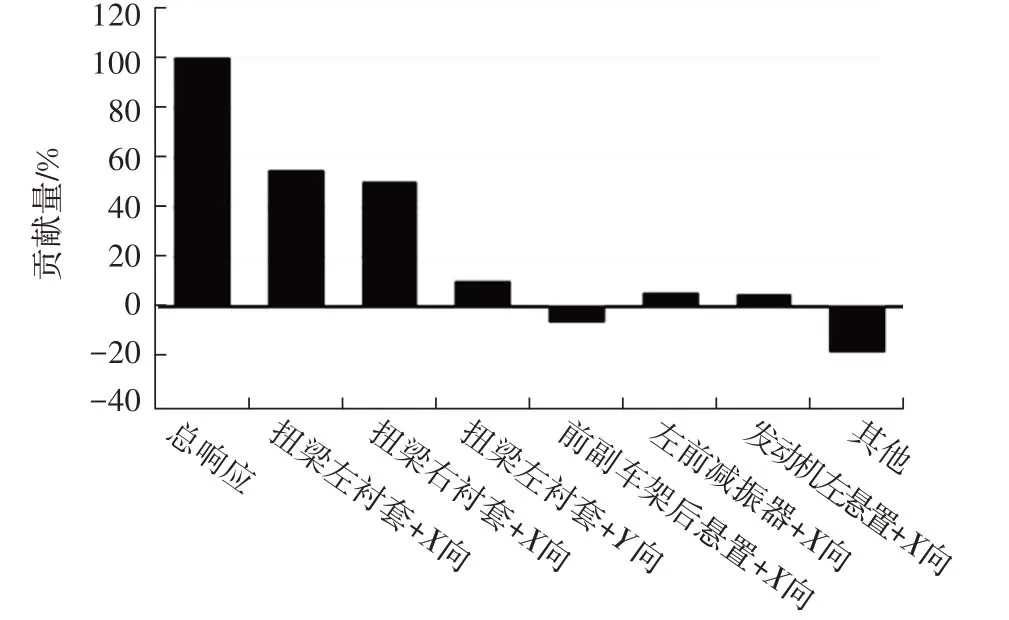

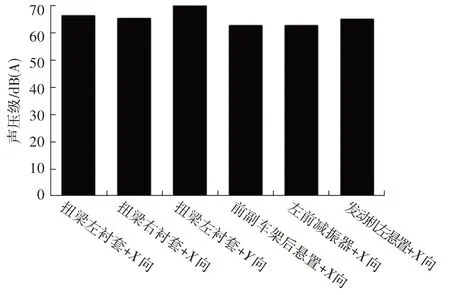

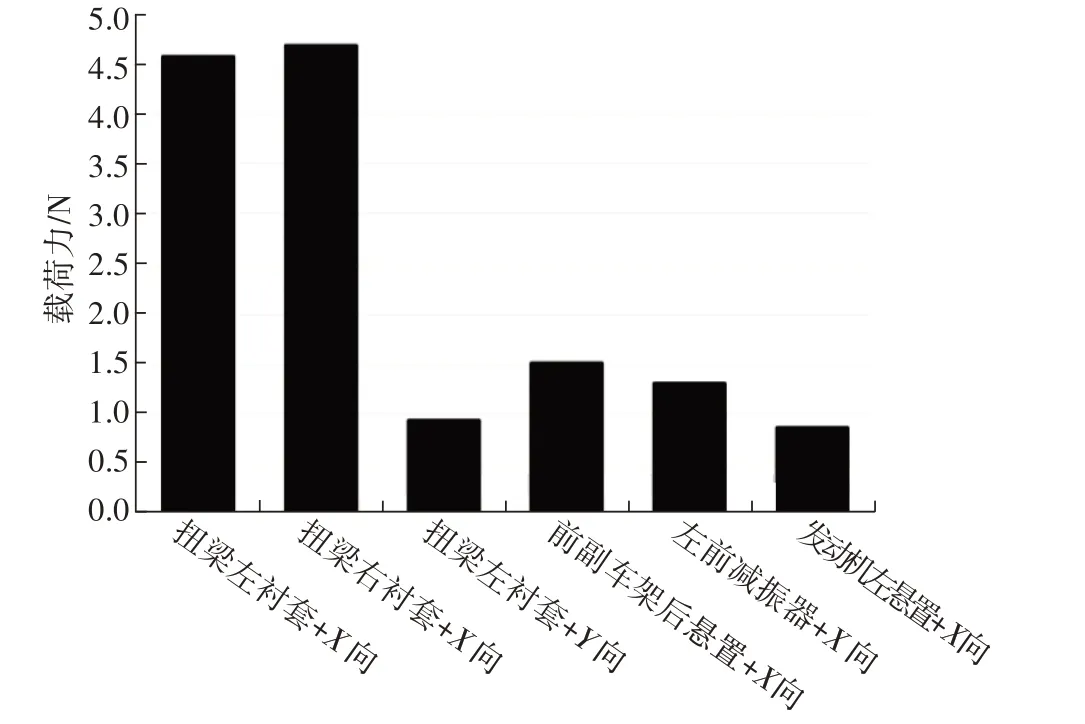

32 Hz噪聲TPA 結果如圖6所示,貢獻量最大的2 個路徑分別是扭力梁左、右側襯套安裝點X向。進一步分析32 Hz 處的噪聲傳遞函數(Noise Transfer Function,NTF)以及該點載荷受力,結果如圖7、圖8 所示。從圖7 中可以看出,扭力梁左、右側襯套安裝點X向聲壓級為50 dB(A),滿足指標要求,而這2個安裝點X向載荷力較大。

圖6 32 Hz噪聲傳遞路徑貢獻量分析結果

圖7 32 Hz噪聲傳遞函數值分析結果

圖8 32 Hz節點載荷分析結果

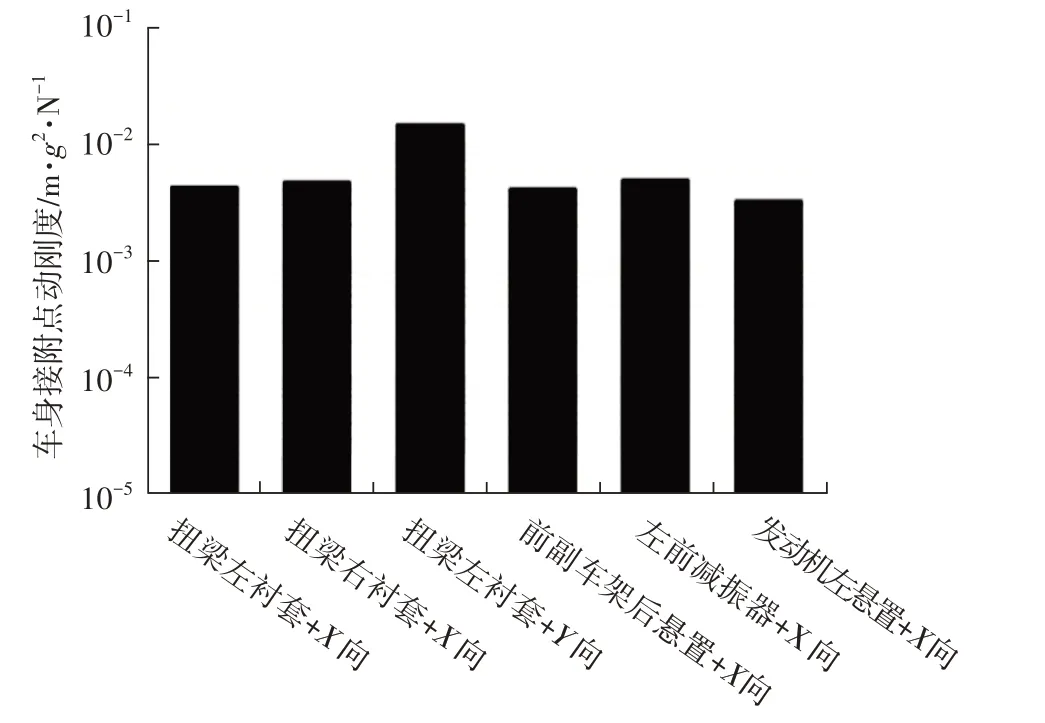

根據工作載荷識別理論,車身側受力與底盤接附點傳遞函數、車身接附點傳遞函數和襯套動剛度參數相關。該車輛車身接附點動剛度(Input Point Intertancle,IPI)如圖9所示,滿足設計要求。因此,可以通過降低扭力梁襯套剛度來改善車身接附點受力,從而達到降低車內噪聲的目的。

圖9 32 Hz車身接附點動剛度分析結果

4.3 優化方案

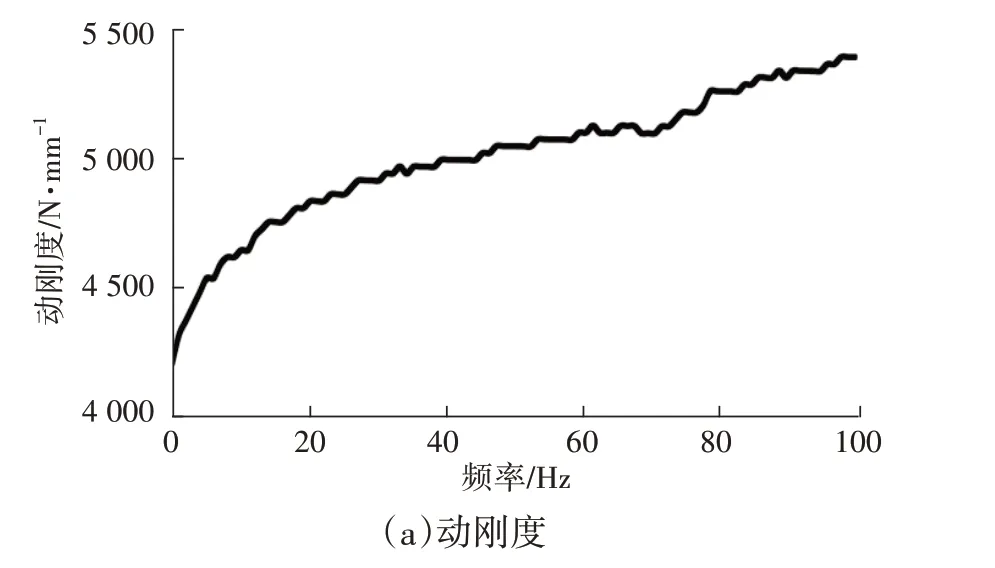

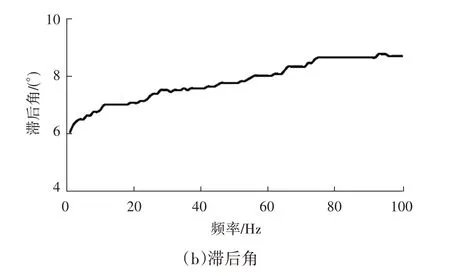

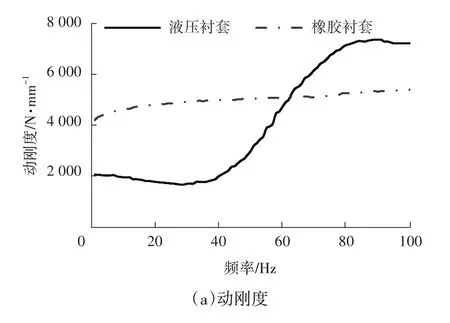

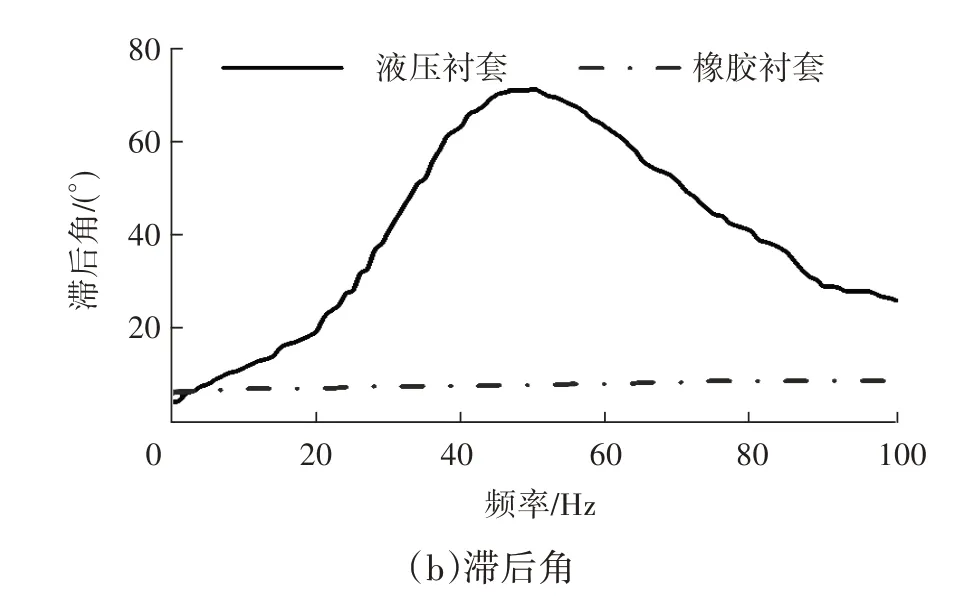

扭力梁襯套是純橡膠結構襯套,襯套X向動特性如圖10所示,在32 Hz處動剛度達到5000 N/mm。由工作載荷識別理論可知,通過降低襯套剛度可以改善車身接附點受力,從而改善低頻壓耳噪聲問題。

圖10 扭力梁橡膠襯套動特性

在整車仿真模型中,將襯套X向動剛度降低50%,仿真分析對比結果如圖11 所示。襯套剛度降低后,32 Hz處聲壓級幅值降低3 dB(A),但阻尼也會同時降低,從而帶來沖擊余振過大的問題[7]。為了解決低頻壓耳噪聲問題,且不犧牲沖擊余振性能,選擇采用液壓襯套。液壓襯套具有低頻阻尼大、剛度小的特性。

圖11 扭力梁襯套動剛度對比分析結果

扭力梁橡膠和液壓襯套動特性對比情況如圖12 所示,由圖12 可知,在32 Hz 處液壓襯套剛度為1800 N/mm,液壓襯套滯后角為46°,該襯套參數滿足低頻低動剛度、高阻尼的性能要求。

圖12 扭力梁橡膠和液壓襯套動特性

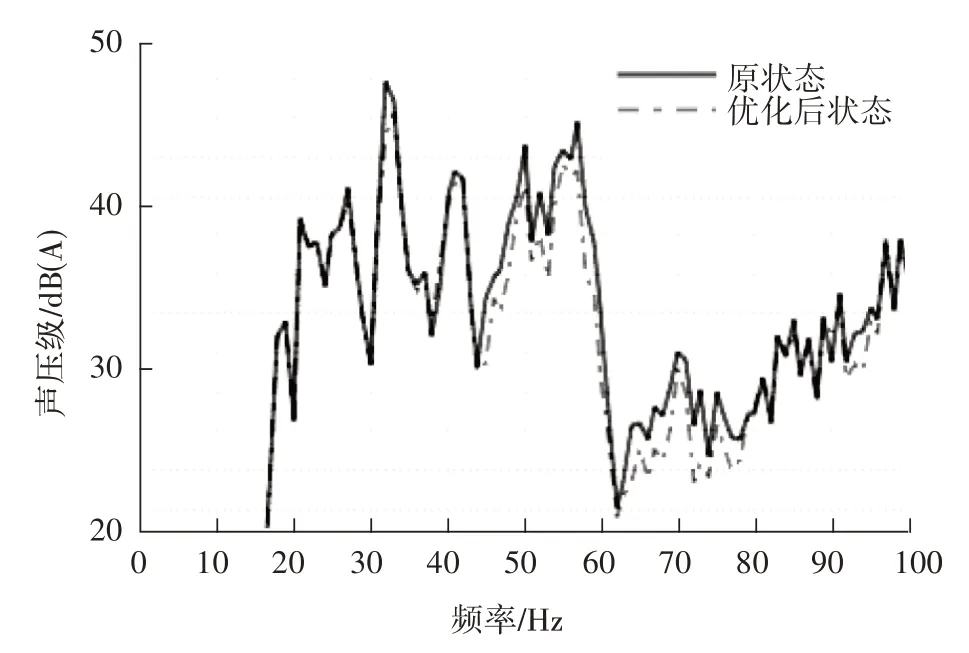

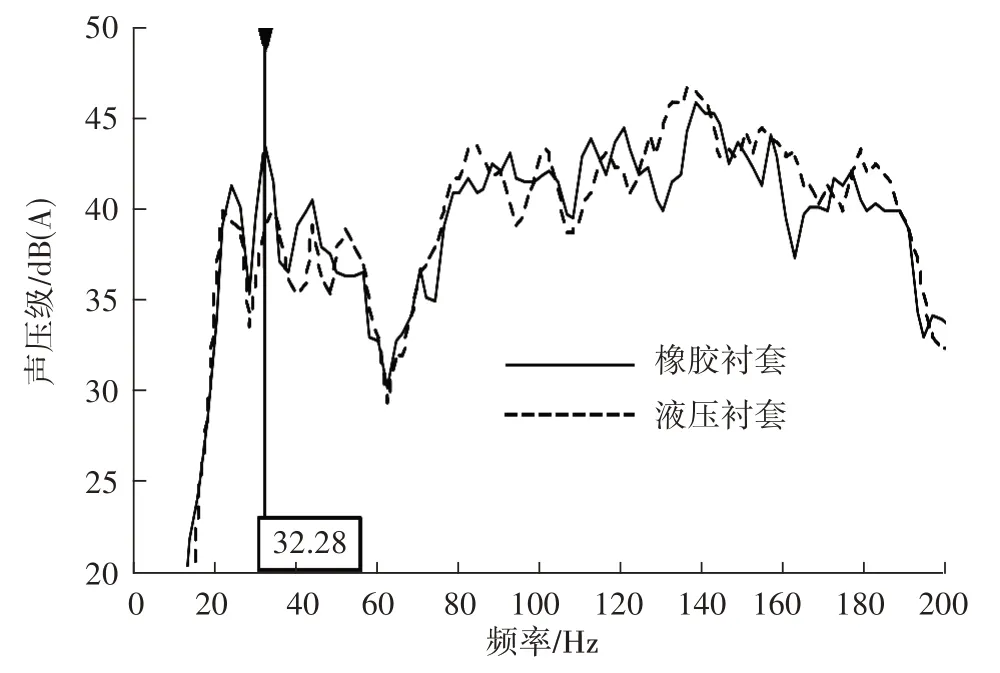

4.4 效果驗證

將液壓襯套裝車進行驗證,如圖13 所示,測試工況為車速60 km/h 粗糙路,測試位置為駕駛員人耳處。測試數據顯示,在32 Hz 處聲壓級峰值降低4 dB(A),如圖14 所示。通過對比評價,低頻壓耳聲改善明顯,主觀評價可以接受。

圖13 扭力梁液壓襯套

圖14 車速60 km/h粗糙路駕駛員人耳處聲壓頻譜

5 結束語

本文針對某車型低頻壓耳噪聲問題,闡述了其產生機理,并通過降低懸架載荷改善了低頻壓耳噪聲問題,最后通過實車試驗驗證了方法的有效性。主要結論如下:

a.車內壓耳噪聲產生的主要原因是,輪胎受到路面X向激勵,輪胎繞輪心旋轉模態被激勵,該模態與車身鈑金局部模態(如頂棚、地板)或背門模態耦合,車內產生低頻壓耳噪聲。

b.通過工作載荷識別動剛度法,獲得車身接附點受力,在底盤和車身結構確定的情況下,通過改變襯套剛度參數改善車身接附點受力,可以達到改善車內低頻噪聲的目的。

c. 利用液壓襯套低頻阻尼大、剛度小的特性,在改善車內低頻壓耳噪聲問題的同時,也可改善沖擊余振性能。