機器人型號及負載對生產節拍影響的研究

馬立新 劉久月 畢愿江 楊茂舉 潘福祿

摘要:針對主流品牌機器人,結合實際項目,深入分析了生產節拍影響因素、不同功能、不同型號機器人動作時間差異及其對節拍的影響、機器人在靜載和動載狀態下負載分析方法。通過理論計算及實際項目驗證結果為,在相同的運動范圍內,大負載機器人運動時間是常規載機器人的1.5倍甚至更多。根據分析給出推薦的重載機器人運動時間標準及機器人選型負載冗余設計方法,闡述了在機器人選型過程中的一些誤區和應對措施。

關鍵詞:焊裝線 機器人 生產節拍 型號 負載

中圖分類號:U466? ?文獻標識碼:B? ?DOI: 10.19710/J.cnki.1003-8817.20220224

Abstract: Based on the mainstream brand robots and the actual project, this paper deeply analyzed the influencing factors of the production pace, the difference of action time between different functions and different models of robots and their impact on the pace, and the load analysis method of robots under static and dynamic load conditions. Through theoretical calculation and actual project verification, it is concluded that in the same range of motion, the motion time of heavy loaded robot is 1.5 times or more than that of conventional loaded robot. According to the analysis, this paper recommended the motion time standards of heavy-duty robot and the method of load redundancy design for robot selection, and briefly described some misunderstandings and countermeasures in the process of robot selection at the conclusion of this paper.

Key words: Welding line, Robot, Cycle time, Model, Load

1 前言

在焊裝自動線規劃過程中,生產節拍需要著重考慮,生產節拍受工藝分配、機器人位置、工裝復雜程度、設備特性、機器人型號因素的影響,因此,在設計階段計算機器人節拍時,需要將各種因素影響都考慮到節拍計算中,才能給出相對準確的節拍分析報告。

機器人按照功能和產品尺寸分為多種型號,對于大多數常規型號的機器人而言,通常根據經驗數據計算機器人動作時間,進而得出生產線工位節拍。但隨著機器人應用場景的增加,越來越多的大負載機器人也開始應用到焊裝線中,以KUKA機器人為例,負載500 kg的KR500系列機器人已經成為常規型號。在個別特殊工位,甚至應用到了負載1 t的工業機器人。這些大負載機器人如果仍然使用常規機器人的動作時間計算節拍會與現場實際節拍出現較大偏離。

本文將針對主流品牌機器人,結合實際項目,深入分析不同型號機器人動作時間差異以及機器人在不同負載下的節拍狀況,以期為自動線節拍計算提供更有效的理論依據。

2 生產節拍的影響因素

在焊裝線設計階段,圍繞生產節拍的設計和優化,主要涉及工藝規劃、模擬仿真和結構設計3類工作[1]。

節拍設計與工藝規劃是同步進行的[1]。隨著工藝及設備布局的調整,節拍也將發生相應變化。例如,調整某零件的上件位置,則該零件相關的工藝都需要相應變更,相關工藝設備的位置和節拍也需要調整。

機器人的位置和連接工藝基本確定后,還需要仿真進一步驗證機器人之間的干涉區,確定是否存在等待時間浪費。同時,在保證機器人無碰撞風險前提下,盡可能縮短機器人等待進入干涉區距離,減少時間浪費[2]。

工裝動作次數和順序也對生產節拍有一定影響,在夾具設計過程中,應盡可能減少夾具動作次數,降低定位夾緊時間。

除此以外,工裝動作速度、設備參數、機器人路徑都對節拍有不同程度影響,在此不再贅述。

3 機器人型號及負載對生產節拍的影響

3.1 機器人選型

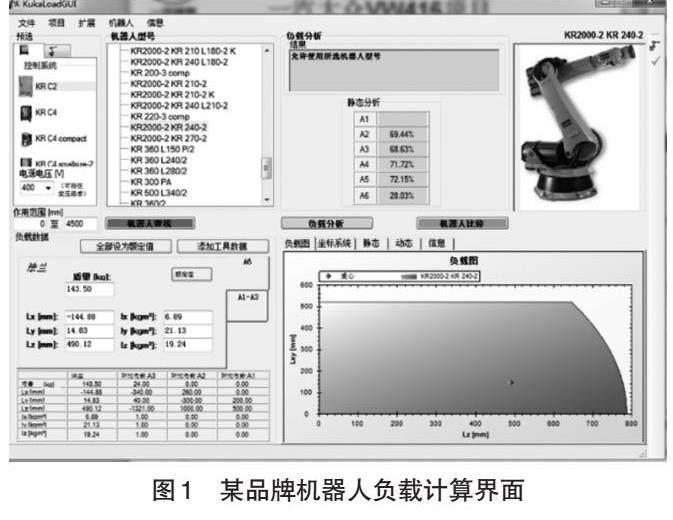

確定機器人型號時,首先是根據機器人功能和工作范圍進行預選型,然后將機器人、機器人工具、完整工裝導入到仿真軟件中,進行詳細模擬,最后利用負載計算軟件,確定機器人最終負載。圖1為某品牌機器人負載計算界面。如果預選型的機器人不能滿足機器人的負載條件,則更換其它型號機器人再次驗證,直至滿足要求為止。

3.2 不同型號機器人對節拍的影響

3.2.1 節拍分析標準現狀

各主機廠通常都有自己的機器人節拍計算標準,通常是結合該廠常用的設備特性、工裝特性和實際項目經驗制定,因此該標準已經考慮設備特性對節拍的影響。

主機廠標準中一般對機器人的各種動作和各種工藝都會給出明確的時間標準,編寫節拍表時,只需要調用相應的標準條目,即可得到標準的單位時間,通過對機器人或者工位邏輯動作的梳理,將相應標準條目串聯起來,完成節拍計算。

表1中列舉了某主機廠節拍計算標準條目,該標準中DR01~DR08為機器人的部分動作時間,可以看出,在設定標準節拍時并沒有對機器人型號進行區分,默認所有型號機器人的動作時間是一致的。在其它主機廠標準節拍表中也是類似情況,在此不一一列舉。

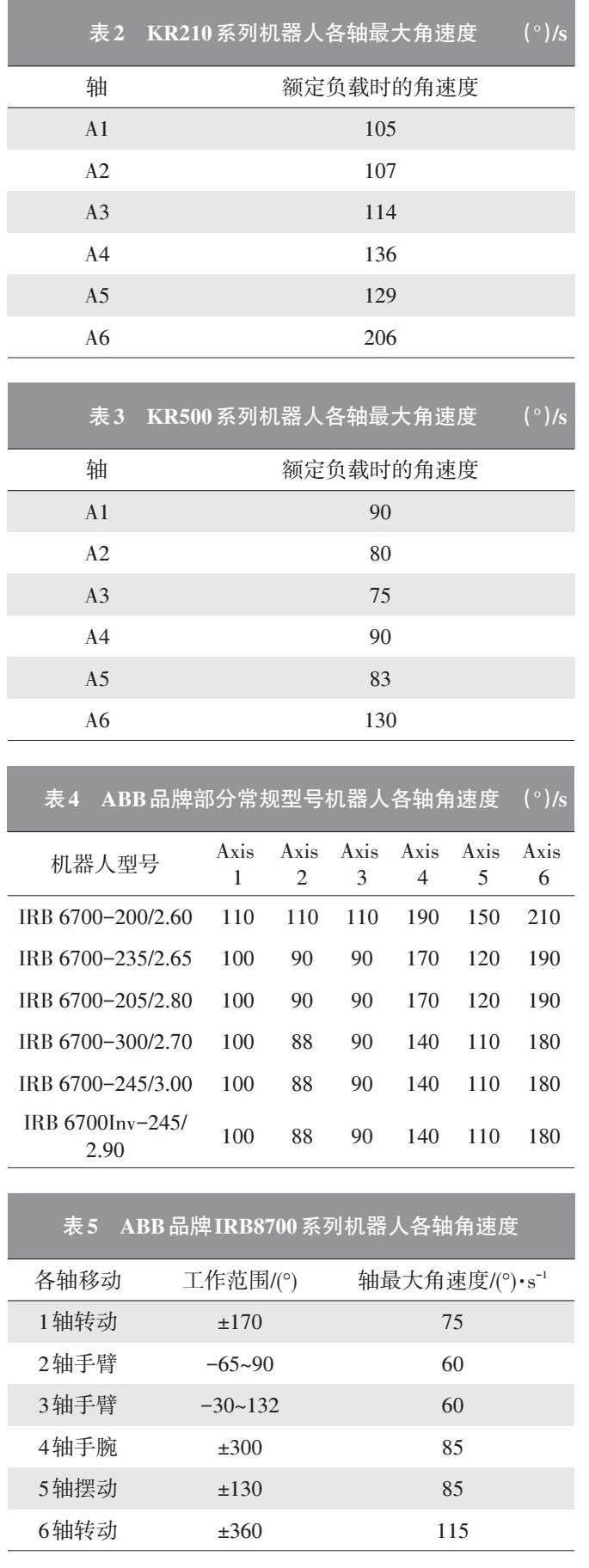

3.2.2 不同型號機器人對節拍的影響

節拍標準表中的標準單位時間是根據以往項目經驗得出的經驗數據,具有一定的指導意義。雖然常規型號的機器人功能不盡相同,如點焊、螺柱焊、涂膠等,但這些機器人工具通常質量小,機器人的負載在240 kg以內即可滿足使用要求,因此不同應用場景對節拍影響不大。但在一些特殊應用場景下,對機器人型號不加以區分存在相當大的問題。不同型號機器人各軸的運動角速度不同,將導致不同型號的機器人動作時間存在差異,特別是對于大負載和超大負載機器人來說,運動角速度相比于常規型號的工業機器人要慢很多。以KUKA機器人為例,常用的KR210R2700機器人各軸角速度見表2,其3軸最快速度可以達到114(°)/s,6軸最快角速度可以達到206(°)/s。通過表3可以看出KR500系列機器人3軸最快角速度為75(°)/s,6軸最快角速度為130(°)/s,分別為KR210R2700機器人角速度的66%和63%,且此角速度僅為理論上的最大角速度,考慮到大負載機器人一般為搬運機器人,工具的慣性矩一般較大,實際工作狀態中KR500系列機器人的運動角速度可能不足KR210系列機器人的一半。同樣從表4和表5中可以看出,常用的ABB IRB-235/2.65機器人3軸最快角速度為90(°)/s,6軸最快角速度為190(°)/s,而重載的IRB8700系列,3軸最快角速度僅為60(°)/s,6軸最快角速度為115(°)/s。對FANUC機器人來說,常用的R-2000iB/165F機器人3軸最快角速度為110(°)/s,6軸最快角速度為220(°)/s,而M-900iB系列,3軸最快角速度為80(°)/s,6軸最快角速度為160(°)/s(表6和表7),其它品牌機器人也大體類似。因此,在大負載機器人應用較多的線體,如側圍線、主焊線、頂蓋線等,將不同型號機器人運動角速度按一致來考慮是不正確的,可能造成現場產能無法達成等嚴重后果。

同時,對于自動弧焊工藝,由于其工具質量小,有些主機廠更傾向于使用專用弧焊機器人,其占地面積更小小、速度更快,常用的有FANUC M20-iB系列和安川AR系列弧焊機器人。以FANUC M20系列弧焊機器人為例,其3軸最快角速度為180(°)/s,6軸最快角速度可以達到550(°)/s,但由于弧焊機器人的通用性較差,目前并未得到廣泛應用,本文也不做重點研究。

3.3 機器人負載狀態對節拍的影響

機器人負載的計算在前文中已經提到過,通常使用負載計算軟件完成,通過輸入工具的質量、重心、慣性矩信息,計算出機器人各軸負荷狀態。但對于一些質量較大的工具,例如側圍抓手或者類似圖2所示重心距離機器人6軸中心較遠的偏心抓手,經常出現超載情況。有時,即使工具的靜載質量在機器人的承受范圍內,也會因為工具抓取形式的原因,導致機器人動態超載(圖3),致使機器人無法全速運行。

機器人超載最重要的原因就是工具重心的位置距離機器人法蘭盤過大。圖4為KR500系列機器人負載圖,從圖中可以看出,該機器人在負載440 kg情況下,工具重心在Z方向超過500 mm時,就超出了機器人的負載能力。同樣的,在XY方向,超過400 mm時,也超出了機器人的負載能力。因此,機器人工具的重心位置對機器人的負載能力有重要影響,在設計抓手時,工具重心應盡量靠近機器人6軸法蘭盤。

機器人負載是仿真驗證的主要工作之一。在設計過程中,要特別注意重載機器人動載狀態。同時,由于理論計算與現場實際存在一些誤差以及一些變更因素,為了應對現場出現機器人載荷不滿足要求的情況,重載機器人在節拍上需要預留一定的余量。圖5為某B級SUV側圍抓手,該抓手機器人由于整體慣性矩大,重心偏心,需要降速10%才能正常工作。

因此,在計算搬運機器人負載時,要充分考慮到一些在工裝上無法體現的部件質量,例如閥島、管線包、換槍盤、過渡板等。同時,在計算機器人動載荷時,充分考慮抓取零件的質量、重心,對于需要抓取多個零件的集成抓手,還需要給出多種場景下不同動載荷計算結果。在機器人選型時,通過靜載荷和動載荷均不宜超過機器人負載的90%。同時,在設計工位節拍時,出于對現場工藝變更及產品變更的考慮,一般要預留出5%的設計冗余。

3.4 正確節拍計算方法和機器人選型原則

通過以上分析可知,重載機器人動作角速度確實與常規型號機器人存在較大差異,因此在計算節拍時,需要與普通機器人分開處理,這樣才能保證節拍計算準確。經過實際項目現場驗證,負載500 kg的機器人動作時間按常規機器人的1.5倍計算較為合適。以機器人取放件為例,常規機器人單次取件或放件時間一般按7~8 s設計,負載500 kg的機器人則需要按10~12 s設計,更大負載機器人在節拍設計時需要預留更多的動作時間。表8為經過優化的某項目節拍計算標準表格,實踐證明優化后的重載機器人單位動作時間與現場實際狀態基本一致,可以作為節拍計算的理論依據。

在實際項目中,由于機器人采購周期較長,很多項目往往需要根據經驗提前預估機器人型號,在仿真驗證并不充分的情況下就提前采購。在預估機器人型號時,通常會預留一些安全系數,因此,選出的機器人型號往往偏大,這種用額外成本換取時間的方法通常只考慮了設備價格因素,其實這種做法對確定線體節拍也是不利的。考慮到機器人型號對節拍影響,在機器人選型時,應結合產品特點,對標類似項目,盡量選擇負載貼近的機器人,這樣對提高線體產能有積極作用。

4 結束語

生產節拍是焊裝線設計的重中之重,準確的節拍計算能使機器人工作效率達到最優。目前,市場上推出的機器人,最大負載已經達到2 t以上,以支持更多機器人應用場景。協作機器人、AGV運輸、模塊化生產新工具和新方法也都已經陸續實施,與此同步,設計標準也應與時俱進,以免陷入經驗主義誤區。

參考文獻:

[1] 張曉龍, 馬立新, 楊磊, 等. 自動化焊裝線的節拍設計與優化[J]. 汽車工藝與材料, 2021(2): 7-10.

[2] 秦志剛, 張洪亮. 汽車焊裝生產線節拍分析及優化[J]. 汽車工藝與材料, 2021(8): 57-60.