某汽車企業產品可制造性基線建設與應用研究

李晶 徐明琦 富壯 嚴學峰 李朋

摘要:為提升產品設計成熟度,解決可制造性分析過程中發現的問題,建立產品可制造性基線及運作機制。通過明確建設范圍、制定模板、識別來源、確認維度、提煉內容、工藝確認、設計確認及發布與維護等步驟完成了第一版基線的建立。在產品開發流程中融入識別、分析、評估及積累的相關活動,保證基線在項目中的流程化應用。結合產品開發項目,驗證了基線建立與應用效果,提高了可制造性分析的規范性、準確性與全面性,實現產品質量與生產效率提升以及制造成本降低,同時提出未來對于基線數字化應用的期望。

關鍵詞:汽車 可制造性 基線 運作機制 數字化

中圖分類號:U466????文獻標識碼:B ???DOI:?10.19710/J.cnki.1003–8817.20220371

Research on the Establishment and Application of Manufacturability Baseline of An Automobile Manufacturer

Li Jing, Xu Mingqi, Fu Zhuang, Yan Xuefeng, Li Peng

(FAW Jiefang Automobile Co., Ltd., Changchun 130000)

Abstract: To enhance the product maturity and solve the problem found in manufacturability analysis, product manufacturability baseline and mechanism were established. The first version of baseline was established through clarifying the scope, developing template, identifying source, confirming dimension, refining content, process confirmation, design confirmation, release and maintenance. Relevant activities such as identification, analysis, evaluation, and accumulation were integrated with the product development process to ensure the procedural application of baseline in the project. Combined with the product development project, the effect of baseline establishment and application were verified, improving the standardization, accuracy, and comprehensiveness of manufacturability analysis, improving product quality and production efficiency, as well as reducing manufacturing costs. At the same time, future expectations for the digital application of baselines were proposed.

Keywords: Automobile,?Manufacturability, Baseline, Mechanism, Digital

1 前言

隨著行業競爭加劇,越來越多汽車企業意識到縮短產品開發周期、降低整車制造成本的重要性,產品可制造性分析有著重要意義和作用。

產品可制造性是一門設計出易于制造的產品的科學技術,是在現有或規劃的制造資源下,滿足客戶要求的產品設計,面向于制造資源的一種優化[1]。在考慮產品的制造可能性、功效性、經濟性和安全性,保障產品質量的前提下,盡可能縮短產品開發周期、降低制造成本、提升加工效率[2-3]。

過去的產品開發過程中,產品設計、工藝設計與生產制造是獨立開展、順次實施的串行模式。這種“接力棒式”的開發模式容易造成產品的設計與生產環節脫節,導致后期制造難度大、風險高,帶來設計變更多等問題,造成巨大的人力、物力和時間浪費。

而在現有的產品開發中,多采用并行模式[4],通常也稱為同步工程。該方法是在產品設計過程中,同步分析產品可制造性,開展工藝設計。分析得到的建議或結論及時反饋給設計師,避免帶來后期設計反復的問題。該種產品開發模式已廣泛應用于汽車、飛機、計算機、軍事等領域[5]。過去產品開發模式與目前開發模式對比如圖1所示,僅從開發周期方面,就可以看出該種模式的優勢。

得益于并行開發模式,瑞士ABB公司貨車運輸系統交付周期由3~4年減少為3~18個月;民用飛機在設計初始階段考慮可制造性,從而降低大量修改的時間和費用[6];中車集團某車型產品制造質量得到較大提高[7];吉利汽車通過虛擬的可制造性分析流程優化,實現了過程問題閉環與量化管理,提高產品數據質量[8]。

2 可制造性分析存在的問題

某汽車企業屬于獨立式[9]的組織結構,即負責產品可制造性分析的工藝部門,獨立于設計部門和制造部門。在該種模式下,工藝部門的職責清晰,保證了工藝員可制造性分析過程的獨立性和中立性。既可快速將生產現場及操作者層面的問題反饋至研發端,又可以高效的配合研發完成產品設計。

在工藝員可制造性分析過程中,發現存在以下問題:

a. 工藝部門制定了關于產品可制造性的工藝性規范,并統一發布,設計師在產品設計過程中應考慮規范的應用。但實際上,由于規范較多且碎片化,導致很多產品設計未遵從工藝性規范的要求;

b. 工藝部門分析能力不足,經驗沒有很好的傳承下來,新任工藝員分析時準確性低;

c.?各工藝間溝通不足,經常出現類似沖壓反饋意見。設計師修改產品方案后,焊接卻又發現問題;

d.?更多關注產品的制造質量,對于產品制造成本方面考慮有所欠缺。

如果能夠建立一種新的工作方法與機制,解決以上問題,產品可制造性分析的效果將得到更好的發揮。

3 基線概念的引入

在計算機行業,基線指項目儲存庫中每個工件版本在特定時期的一個快照,首先建立一個標準版本,隨后的工作基于此版本不斷更新、迭代,直到建成下一個版本[10]。

某企業工藝部門引入該概念,建立全專業的產品可制造性基線,并應用于產品開發全過程。通過建立基線內容和制定基線運作機制,并在產品開發項目中應用,提升產品可制造性分析的規范性、準確性與全面性。

4?產品可制造性基線建設

基線建設包括明確建設范圍、制定模板、識別來源、確認維度、提煉內容、評審確認、發布與維護。

4.1 明確建設范圍

本文面向汽車工藝設計,將沖壓、焊接、涂裝、總裝專業作為基礎范圍,支撐產品開發,引入標準化與物料清單(Bill?of?Material,BOM)專業;面向生產制造過程,引入工業工程專業、物流專業、安全專業,并結合該工藝部門特色,引入匹配專業和電氣專業。

為便于產品質量、生產效率、制造成本找到業務落腳點,需要將其歸入不同專業,并在專業下展開。同時,匹配作為產品質量的統籌管理,而工業工程作為生產效率與制造成本的統籌管理。

4.2?制定模板

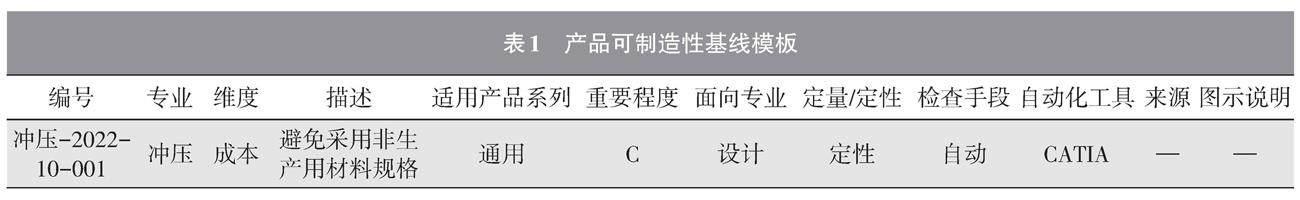

借鑒行業先進經驗,制定可應用于數字化轉型的模板。該模板包含的字段有編號、專業、維度、描述、適用產品系列、重要程度、面向專業、定量/定性、檢查手段、自動化工具、來源及圖示說明,如表1所示。

4.2.1 編號

利用有序符號按順序編定的號數。主要用于基線管理與應用,為后續數字化手段的實現提供支撐。編號的字符包括基線代號、專業代號、年月號及流水號,如圖2所示。

4.2.2?專業

專業門類,即工藝員所在專業,用以確定建設及維護的責任主體。專業按照沖壓、焊接、涂裝、總裝、匹配、電氣、工業工程、物流、標準化與BOM等進行劃分。

4.2.3?維度

獨立的參數項目。根據專業特點,制定所屬維度,包括但不限于產品通過性、加工安全性、操作便捷性、新技術、新材料、新工藝。沖壓、焊接、涂裝、總裝專業增加產品質量、生產效率、制造成本的固定維度。

4.2.4?描述

運用詳細、專業的語言對內容進行形象化的闡述。根據專業與維度,清晰、準確、簡潔地描述基線內容,要通過具體描述,讓設計師掌握基線的具體內容、提出原因、應用優勢等信息。

4.2.5?適用產品系列

適用的產品范圍。考慮到在公司不同產品上,基線適用范圍會有差異,增加適用產品系列字段以描述基線的適用范圍。該字段可以是通用、專用或特有;也可直接描述適用的單一車型號。

4.2.6?重要程度

對生產制造的影響程度或后果的嚴重程度。包括A、B、C 3個等級。其中A為必要項,是強制的產品可制造性要求,以滿足基本的制造條件;B為可選項,可依據實際產品或制造情況,選用的產品可制造性要求;C為建議項,是非必須有的、可以改進制造需求。實施C類基線,通常可提升產品的競爭力。

4.2.7?面向專業

面向的專業門類。這里主要指設計領域的專業,如發動機、變速箱、車橋、駕駛室、底盤、電氣電控、造型、整車總布置。

4.2.8?定量/定性

量化或非量化的描述。規定凡以數量形式存在的、有具體規定或固定界限的描述稱之為定量;而對于非量化的、描述性的內容稱之為定性。本文推薦提煉定量的基線內容進行研究分析。

4.2.9?檢查手段

檢查的方法。描述產品設計后,工藝員檢查其達成情況的方法。包括自動檢查、人工檢查和不必檢查。當選擇為不必檢查時,須在研發端有切實可行的監控方式。

4.2.10?自動化工具

在自動化系統中完成執行功能的工具。凡采取自動檢查作為手段的,需要描述檢查所用的工具,如AutoCAD、CATIA等。自動檢查主要針對定量基線,檢查過程應在設計前端進行,以提升產品數據的成熟度,避免后端變更。

4.2.11?來源

指所來的根源,可見4.3識別來源。

4.2.12?圖示說明

實際產品或歷代產品的圖示。增加圖示說明,便于設計師、評審人員理解。

4.3?識別來源

為解決傳統問題,首先將工藝性規范內容、企業標準內容、行業標準內容作為第一來源,以確保過去的標準與規范納入基線管理。

現場生產問題、市場反饋問題也是主要來源之一。除歷代/歷年的產品質量問題,還應包括加工制造過程中的人員、設備、材料、工藝方法、環境、檢測六要素中(以下簡稱六要素)識別的問題。

其它來源還包括歷年/歷代產品可制造性分析經驗、重大設計變更、日常設計變更。

此外,可考慮工藝技術對標的成果及同行業優秀工藝設計實踐。

如焊接基線建立過程中,梳理了近5年解放J6L、解放J7、解放JH6等車型的市場問題、生產問題、數據問題;參考了歷年產品工藝性評審中提出的ECR;借鑒了戴姆勒、世界汽車用鋼聯盟的手冊;實車對標了斯堪尼亞、沃爾沃等工程結構。

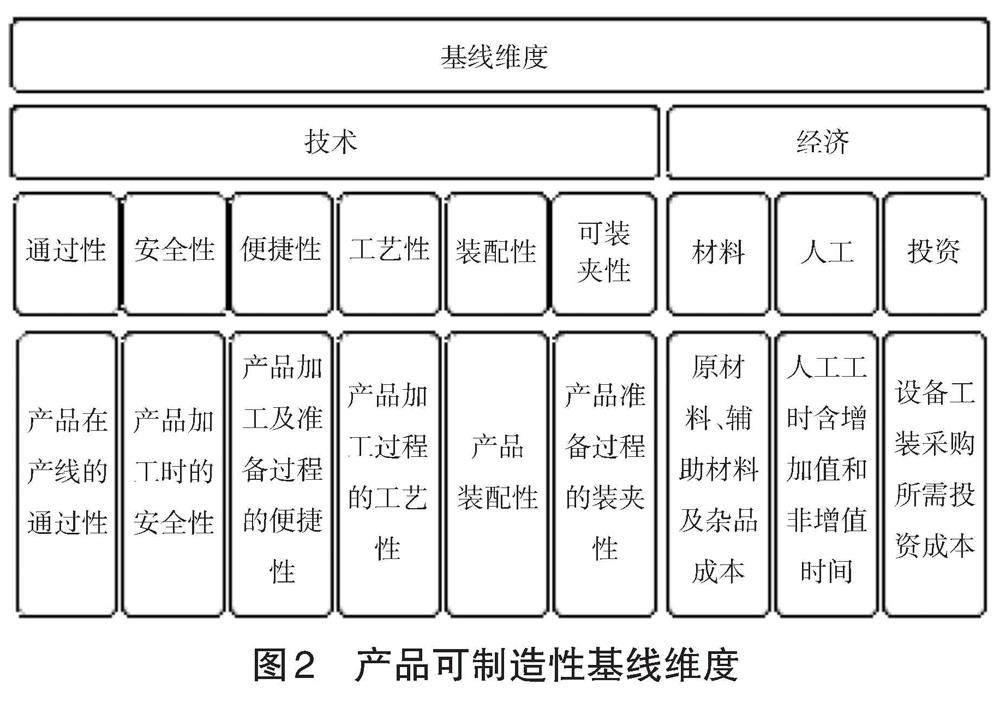

4.4?確認維度

宋玉銀等[11]探索了產品可制造性評價體系。本文中的維度以結果為目標進行劃分,主要包括技術與經濟2個方面,如圖3所示。

4.4.1?技術維度

主要指產品設計方案是否滿足制造技術和制造質量相關需求。如通過性、安全性、便捷性、工藝性、裝配性、可裝夾性。

4.4.2?經濟維度

主要指產品設計方案是否能促進制造成本最優。如材料成本、人工成本(人工工時)、設備工裝投資、時間等。這里的時間包括加工準備時間、加工制造時間、裝配時間、工裝準備時間[11]。

如焊接基線最終維度包括數據指示需求、可裝配性需求、點焊工藝性、弧焊工藝性、凸焊工藝性、涂膠工藝性、定位系統需求、外觀需求、焊點數量需求。

4.5?提煉內容

提煉過程可從“六要素”展開。某工藝部門第一版產品可制造性基線共提煉出496條,各專業基線分布情況如圖4所示。

基線中被劃分為重要程度為A級占比46%、B級占比45%、C級占比9%。定量占比85%,定性占比15%。

如焊接提煉63條,其中A類20條,B類33條,C類10條。定量21條,定性42條。

4.6?評審確認

評審確認是基線建立的關鍵環節之一,也是確保基線內容規范、準確的主要環節。評審代表對基線的認可與接納程度。

采用四級評審原則,包括本專業評審、跨專業評審、設計專業評審、跨設計專業評審。以沖壓專業基線評審為例,本專業評審指沖壓專業內部的各零部件子組間的評審;跨專業評審指涉及焊接、涂裝、總裝等其余8個專業間的評審;設計專業評審指模板中“面向專業”部分中的設計專業評審;跨設計專業評審指模板中非“面向專業”部分中的設計專業評審。

通過四層評審把關,可以保證高質量交付,避免各專業可制造性分析出現反復的問題。

如焊接基線需要評審把關的專業,至少包括沖壓、匹配、裝配以及研發的車身、總布置。

4.7 發布

工藝部門成立基線管理委員會,該委員會由各專業專家和設計專業專家組成,工藝部門部長任委員會主任。委員會負責組織基線建立、運行監督、狀態評估及發布。

運行監督是對產品開發項目中的應用過程進行跟蹤與評價。

狀態評估是指對當前版本基線的水平進行評估,主要通過與同行業對比分析,得到基線狀態的評估結果。這些基線狀態包括:初始、業界基礎、業界平均、業界最佳。通過狀態評估,工藝部門能夠不斷提升基線水平,提高自身工藝能力。

經過四層評審后,委員會對基線進行發布,確保其有效性、可獲得性和版本受控。基線的發布應按照委員會運作機制中的規定執行,即定期發布。該工藝部門規定每年組織1次基線發布。

4.8 維護

第一版基線建成后,應按照小版本進行迭代更新。本文提出“隨時提煉、隨時評審、統一發布、迭代應用”的方式,以開展后續的基線維護工作。

任何人在任意時間都可以提煉基線,并通過系統發出評審邀請,評審通過后等待委員會統一發布。

委員會運作機制中規定,當有緊急狀況時,可臨時提出基線發布需求,但每年臨時發布的次數不可超過2次。

此外,委員會還應對基線模板進行版本管理,以確保建設人員和應用人員所用版本一致。

5?產品可制造性基線應用

5.1 運作機制

為保證在產品開發項目中的應用效果,將基線內容融入公司產品開發流程中,如圖5所示。

a. 策劃階段,設計師開展產品策劃,工藝員根據策劃范圍與內容識別適用的基線,并提供反饋給設計師。

b. 產品設計、過程設計階段,設計師在設計產品方案、開發產品圖紙過程中應考慮基線內容;工藝員負責開展產品可制造性分析。

c. 產品和過程確認階段,設計師工藝員跟蹤產品制造實物狀態,評估基線達成情況。

d. 爬坡階段,工藝員根據本產品開發項目的過程,積累新的基線內容。

5.2 應用效果

為評價產品可制造性基線的建設效果,利用某車型項目開展基線驗證。以該項目中焊接專業為例,工藝員在本項目共提出14項基線。在應用這些基線于產品開發過程中后,該車型的定位孔與原車型定位孔保持一致,實現了焊接夾具共用,從而降低制造成本。此外,減少了曲面連接點,避免了焊點壓痕過深或者焊點扭曲,提升了駕駛室外觀質量,降低了產品翻邊面高度,保證焊槍與零件在焊接過程中無干涉,零件與零件在焊接過程中也無干涉,提高了工藝通過性。通過改善焊點間距,在滿足連接強度的基礎上減少了不必要的焊點,提升了焊接效率,降低了制造成本。最后,還解決了焊鉗操作空間問題,減少了焊鉗干涉以及焊點位置不準確問題,從而提高產品制造質量。

6?結束語

通過基線的建立與應用,很好地解決了可制造性分析過程中不規范、不準確,溝通不及時、能力不足等問題,在產品開發項目中應用效果顯著。

結合未來數字化轉型趨勢,計劃逐步將全部定量類基線以及部分定性類基線融入數字化工具中,實現自動化產品的可制造性檢查,這將大大提升分析效率與準確性。

參考文獻:

[1] 王府.?面向產品設計的制造成熟度評價方法及系統[D]. 成都:?四川大學,?2021.

[2] ZIEMKE M C, SPANN M S. Concurrent Engineering`s Roots in the World War Ⅱ Era[J]. Concurrent Engineering, 1993: 24-43.

[3]宋玉銀, 蔡復之, 張伯鵬, 等. 集成化面向制造的設計技術研究[J]. 計算機輔助設計與制造, 1996(9): 18-19+22.

[4] 王先逵, 劉成穎, 吳丹等. 并行工程與產品全生命周期[J]. 世界制造技術與裝備市場,?2001(1): 28-33.

[5] 齊彥鋒.?并行工程在H公司新產品開發中的應用研究[D].?開封: 河南大學, 2020.

[6] 張鵬飛,?邵星翔,?何周理.?民用飛機結構的面向可制造性設計[J].?民用飛機設計與研究, 2022(2): 57-61.

[7] 楊杉.?ZC公司產品可制造性評價方法的研究與應用[D].?西安:?西安工業大學,?2019.

[8] 楊德福,?湯耀文,?張超,?等. 同步工程虛擬驗證工作流程[J]. 時代汽車,?2022(4): 24-26

[9] 徐明琦,?李劍釗?,謝文才 ,等. 汽車研發與制造同步工程工作模式研討[J]. 汽車工業研究,?2022(2): 52-54.

[10] 胡丹.?軟件配置管理過程中基線技術應用研究[J]. 計算機時代, 2017(9): 13-15.

[11] 宋玉銀, 肖亦暉, 成曄等.?產品可制造性及評價方法的研究[J]. 清華大學學報(自然科學版),?1998(07): 111-114.