含缺陷壓力管道極限承載能力分析

李招輝 王琪 陸曉峰 朱曉磊 顧付偉 王健

摘 要 提出一種含缺陷壓力管道極限承載能力圖像有限元分析方法,采用內壓爆破實驗進行驗證。結果表明:重構模型與真實模型的幾何結構參數最大誤差不超過2.50%;數值模擬計算所得極限載荷與實驗爆破壓力的誤差分別為0.559%、7.020%、5.710%,且數值計算結果略小于實驗結果。

關鍵詞 含缺陷壓力管道 擴展有限元法 內壓爆破實驗 極限載荷 CT掃描 三維幾何重構算法

中圖分類號 TQ055.8? ?文獻標識碼 A? ?文章編號 0254?6094(2023)02?0140?08

壓力管道廣泛應用于石油化工、冶金、電力、核工業及海洋開發等領域,由于焊接、沖刷、腐蝕及機械損傷等原因,絕大多數管道會存在一定的缺陷,這極大地降低了管道的承載能力和安全性[1],甚至會引起管道破裂從而引發嚴重的安全生產事故。因此,先進的無損檢測技術以及含缺陷構件力學性能評價方法成為含缺陷壓力管道長期、穩定、安全運行的重要保障[2,3]。

對含缺陷壓力管道進行斷裂力學評定和分析的一個重要內容就是結構極限分析。通過極限分析,可以確定壓力管道在不同種類和損傷程度缺陷條件下對應的塑性極限載荷,從而評價其極限承載能力和安全性。針對含缺陷壓力管道塑性極限載荷的求解方法主要有解析法[4]和有限元分析法[5,6]。然而在進行數值模擬時,裂紋的奇異特性對傳統方法具有一定影響,故引入擴展有限元法(eXtended Finite Element Method,XFEM)以彌補傳統方法的不足。目前,基于XFEM的含缺陷壓力容器和管道的研究多以分析裂紋擴展規律為主[7,8],不僅可以展示含缺陷壓力管道的完整破壞過程,有效分析裂紋擴展,還可以準確預測含缺陷壓力管道破裂壓力[9~11]。實際上,管道缺陷具有隨機性和復雜性,因此如何建立含真實缺陷形貌特征的幾何模型成為影響該方法準確性的主要因素。

圖像有限元法是一種CT掃描三維幾何重構算法,可以獲得含真實缺陷的壓力管道幾何模型,建立的數字化模型不僅能夠真實、直觀地反映出被檢構件缺陷的分布形態和幾何特征[12,13],而且與CAE分析軟件具有良好的兼容性和交互性,可以進行數值模擬與極限分析[14~16]。

筆者設計了一種基于CT掃描數據驅動的含缺陷壓力管道極限承載能力圖像有限元分析方法,通過對含缺陷壓力管道進行CT掃描獲得斷層掃描圖像,采用三維幾何重構算法建立含真實缺陷的數字化幾何模型,再基于XFEM方法對含缺陷壓力管道的裂紋擴展過程進行仿真,最后用臨界失穩擴展速率對含缺陷壓力管道極限承載力進行判定,并將計算結果與實驗結果進行對比。

1 實驗

1.1 試樣制備

實驗用管道試樣材料為304不銹鋼,其力學性能如下:

彈性模量E 193 GPa

泊松比μ 0.29

屈服強度σs 215 MPa

抗拉強度σb 505 MPa

夏比沖擊Akv 325 J

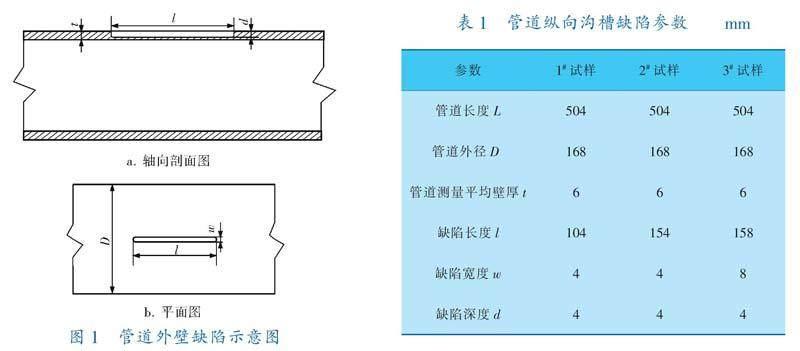

將壓力管道的裂紋缺陷設計為軸向溝槽,采用車削加工方式預制缺陷(圖1),缺陷參數見表1,含缺陷壓力管道試樣如圖2所示。

采用工業CT掃描系統(GE Phoenix vltomelx 240)對含缺陷壓力管道試樣進行CT斷層掃描實驗。掃描參數具體如下:加速電壓150 kV,電流250 μA,放大倍數14倍,投影數目1 000個,曝光時間19 min,積分時間1 000 ms,重建矩陣2048×2048。所得含缺陷壓力管道CT掃描斷層圖像如圖3所示(切片數量分別為1 100、1 700、1 700)。

1.3 內壓爆破實驗

全尺寸管道內壓爆破實驗是對含缺陷壓力管道承壓能力進行評價的最直接、有效的方法。設計工裝夾具和應變片粘貼位置如圖4所示。內壓加載設備和數據采集系統如圖5所示,內壓加載設備為低流量柱塞泵,該泵配有一個壓力表,可實時顯示管道壓力;數據采集系統為60通道的DH?3816N靜態應變測試分析系統,用于采集加載過程中的管道表面應變值。

2 圖像有限元分析方法

2.1 幾何模型

用Avizo軟件對含缺陷壓力管道進行三維幾何重構。

首先將斷層掃描圖像(圖6a)導入軟件,基于含缺陷壓力管道的灰度特征,對其進行邊緣銳化和二值化處理(圖6b);然后對二值化圖像進行輪廓提取,并對表面進行重建,獲得具有小平面特征的含缺陷壓力管道曲面實體模型(圖6c);最后對小平面特征進行逆向工程,獲得具有完整曲面特征的實體模型,并對曲面實體模型進行網格劃分(圖6d)。

2.2 邊界條件

在擴展有限元分析過程中,將管道端部設置為固定約束邊界條件,管道內壁面施加均布載荷P0。

2.3 網格劃分

曲面實體模型整體網格劃分均采用C3D8R連續實體單元。利用XFEM完成分析時,網格尺寸及初始載荷的大小對數值穩定性和計算精度有較大影響。根據文獻[10],可得到臨界網格尺寸范圍為:

式中 GC——相對臨界能釋放率,N/mm;

hm——裂紋擴展方向的臨界網格尺寸,mm。

最終,得到1#、2#、3#試樣的網格數分別為89 068、82 528、57 192。

2.4 擴展有限元前處理

選擇Abaqus軟件實現XFEM分析,其中有兩個必要的前處理過程:

a. 選擇模型中可能出現裂紋的區域,將其單元設置為具有擴展有限元性質的富集單元。所謂選擇具有擴展有限元性質的富集區,即在軟件的相互作用模塊中直接設置,選擇完整管道模型作為富集單元即可。

b. 選擇合適的破壞準則,使單元達到條件時發生破壞,裂紋得以擴展。其中,破壞準則主要包括損傷起始準則和損傷演化準則。根據材料的力學性能,采用最大主應力準則為損傷起始準則;在損傷演化分析過程中選取基于能量、線性軟化、混合模式的指數損傷演化規律,并采用B?K法則計算相對臨界能釋放率,因為裂紋擴展需要的能量由系統勢能提供,裂紋擴展,裂紋表面積增加,系統勢能下降,當裂紋擴展單位面積時,對應系統勢能的下降量即為相對臨界能釋放率,并以此作為判斷裂紋生成的邊界條件,根據裂紋擴展區域的材料一致,取Ⅰ型裂紋、Ⅱ型裂紋、Ⅲ型裂紋具有相同臨界能釋放率,得到相對臨界能釋放率GⅠC=GⅡC=GⅢC=325 N/mm,能量系數α=1,損傷穩定系數為0.000 05。

3 結果與討論

3.1 幾何模型對比

為進一步驗證含缺陷壓力管道三維重建模型的可靠性,對重建模型的缺陷結構參數進行統計,結果列于表2。在表2可以看出,重構模型的幾何尺寸與真實尺寸十分接近,外徑最大誤差為0.19%,壁厚最大誤差為2.00%,缺陷長度最大誤差為0.23%,缺陷深度最大誤差為2.50%,缺陷寬度最大誤差為2.25%。分析產生誤差的主要原因是,試樣在CT掃描過程中因缺陷部分厚度與無缺陷區域厚度有所差別,穿透缺陷狹縫產生干涉形成偽影,導致含缺陷三維重建模型與真實模型存在一定誤差。

3.2 內壓爆破實驗結果分析

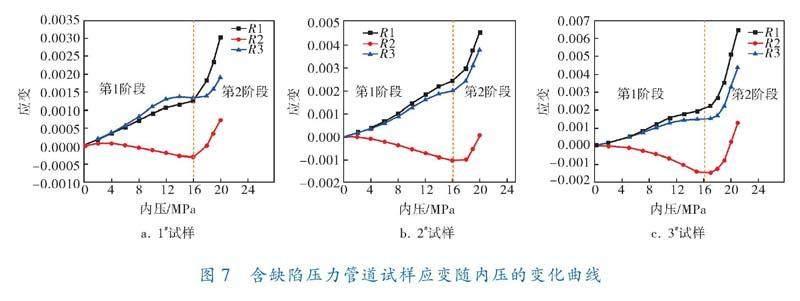

圖7為含缺陷壓力管道試樣應變隨內壓的變化曲線,其中測點R1和R3用于測試缺陷前端的環向應變特征,測點R2用于測試缺陷中部的軸向應變特征。

由圖7可以看出,含缺陷壓力管道在內壓載荷作用下,缺陷前端的應變特征主要分成兩個階段。第1階段,隨著內壓載荷的增加,缺陷前端的環向應變逐漸增大,成線性關系。當內壓載荷達到16 MPa時,隨著內壓載荷的繼續增大,缺陷前端的環向應變特征進入第2階段,應變隨著內壓載荷的增加急劇增大。這是因為內壓載荷小于16 MPa時,測點R1和R3位置處于彈性變形階段;當內壓載荷大于16 MPa時,測點R1和R3進入塑性變形階段,且塑性變形受缺陷影響較大。

測點R2的應變特征也呈現出明顯的兩個階段。第1階段,隨著內壓載荷的增加,測點R2處為壓縮變形;這是因為在內壓載荷的作用下管道發生徑向膨脹,在材料破損效應的作用下,軸向發生壓縮變形。當內壓載荷達到16 MPa時,測點R2應變特征進入第2階段,即隨著內壓載荷的增加,變形方式從壓縮變形向拉伸變形轉變;這是因為在缺陷的影響下,缺陷局部出現鼓脹,使得測點R2發生軸向拉伸變形。

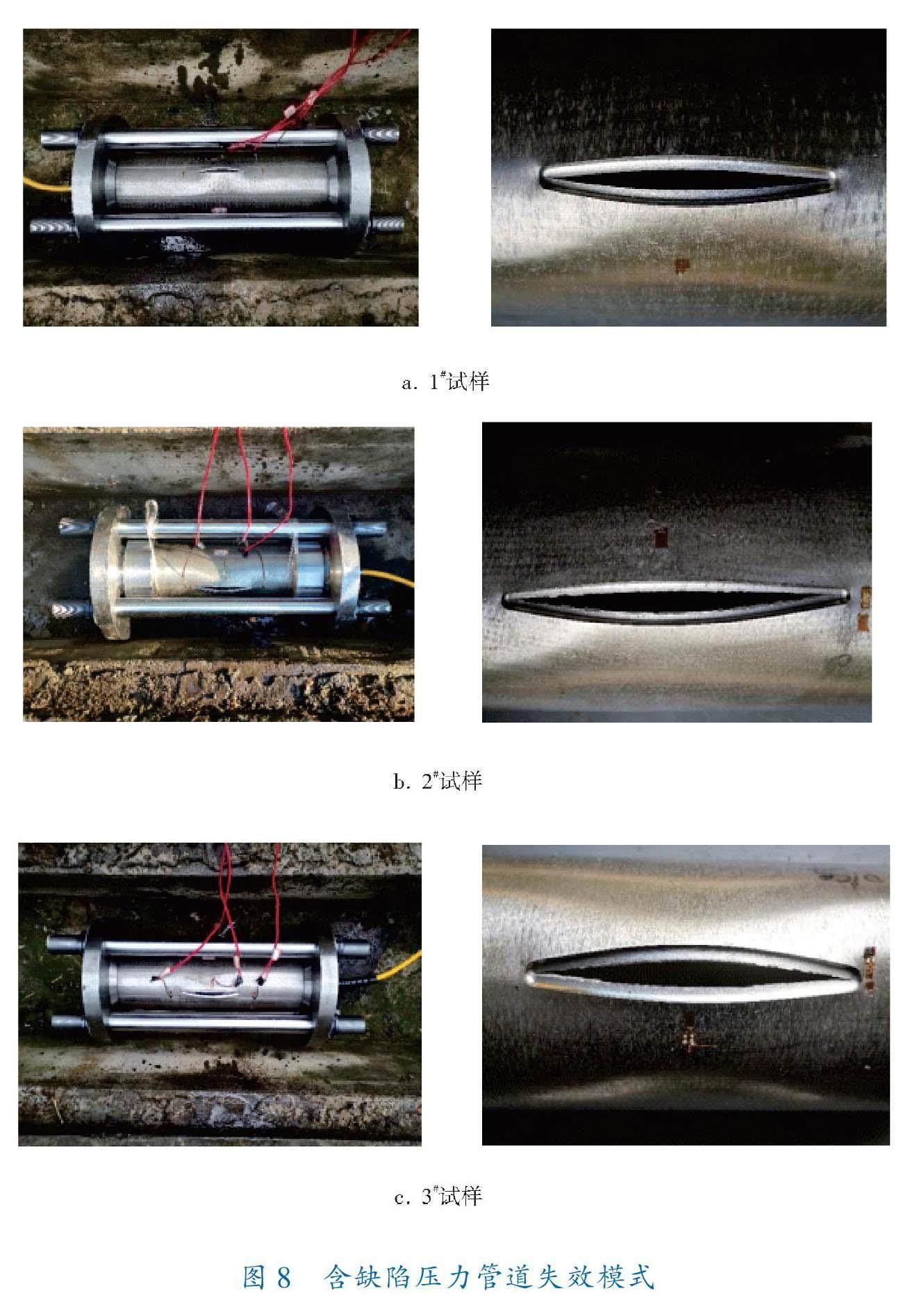

含缺陷壓力管道失效模式如圖8所示,可以看出,3個試樣的失效模式均為槽底斷裂,且缺陷周圍區域發生了明顯的鼓脹變形。通過測試,含缺陷壓力管道的爆破壓力分別為20.05(1#試樣)、20.98(2#試樣)、22.78 MPa(3#試樣)。

3.3 基于XFEM的極限承載力分析

采用基于CT掃描數據驅動的含缺陷壓力管道極限承載能力圖像有限元分析方法,分析內壓載荷作用下不同含缺陷壓力管道試樣1#~3#的裂紋擴展過程,獲得裂紋擴展速率與內壓的關系如圖9所示,第1階段,裂紋擴展速率相對較快。原因是在內壓載荷作用下槽底應力集中,根據最大主應力準則,當最大主應力超過505 MPa時萌生微裂紋,其裂紋擴展速率相對較快。該階段最大主應力分布和裂紋擴展云圖如圖10所示。

圖9中,第2階段,隨著內壓載荷的增加,裂紋的擴展速率明顯降低。這是因為隨著內壓載荷的增加,裂紋尖端發生塑性強化,導致裂紋擴展速率明顯降低。

裂紋穩定擴展階段的最大主應力分布和裂紋擴展云圖如圖11所示。

圖9中,第3階段為裂紋快速擴展階段,即載荷超過某一臨界值時,裂紋擴展速率極劇增加。這是因為當內壓載荷達到裂紋擴展的臨界失穩載荷時,管道剩余壁厚無法承受內壓載荷,導致裂紋快速擴展,其最大主應力分布和裂紋擴展云圖如圖12所示。

由上述分析可見,含缺陷壓力管道在內壓載荷作用下,缺陷經歷了裂紋萌生、穩定擴展和快速擴展3個階段,裂紋達到快速擴展階段所對應的內壓載荷為含缺陷壓力管道的極限承載內壓。

基于上述方法,對含缺陷壓力管道極限承載內壓進行分析,并與實驗結果進行對比,結果如圖13所示。可以看出,3個試樣的極限承載內壓分別為19.938、19.508、21.480 MPa,與實驗結果的誤差分別為0.559%、7.020%、5.710%,且數值模擬結果略小于實驗結果,具有一定的保守性,滿足安全要求。

4 結論

4.1 基于CT掃描三維幾何重構方法獲得的含缺陷壓力管道數字化模型,缺陷測量結果與試樣測量結果相比,其幾何特征尺寸誤差最大不超過2.50%。

4.2 采用基于CT掃描數據驅動的含缺陷壓力管道極限承載能力圖像有限元分析方法,對含缺陷壓力管道極限承載進行仿真分析,裂紋達到快速擴展所對應的內壓載荷數值模擬值略低于實驗結果,其誤差分別為0.559%、7.020%、5.710%,滿足工程使用要求。

參 考 文 獻

[1] 秦敬芳,陳定岳,陳文飛,等.含局部減薄缺陷壓力管道的塑性極限載荷數值分析和安全評定研究[J].化工設備與管道,2017,54(2):74-77.

[2] 侯文峰.無損檢測技術在壓力管道檢驗中的綜合應用研究[J].現代工業經濟和信息化,2021,11(6):142-144.

[3] 肖思.彈塑性斷裂及含缺陷脆性構件統一破壞準則研究[D].北京:清華大學,2016.

[4] AMAYA?GMEZ R,S?NCHEZ?SILVA M,BASTIDAS?ARTEAGA E,et al.Reliability assessments of corroded pipelines based on internal pressure—A review[J].Engineering Failure Analysis,2019,98:190-214.

[5]? ?KIM N H,OH C S,KIM Y J,et al.Limit loads and fracture mechanics parameters for thick?walled pipes[J].International Journal of Pressure Vessels & Piping,2011,88(10):403-414.

[6]? ?KONG F T,WORDU A H.Burst strength analysis of pressurized steel pipelines with corrosion and gouge defects[J].Engineering Failure Analysis,2020,108:104347.

[7]? ?陳星文.XFEM在高壓管道裂紋擴展計算中的應用[J].計算機輔助工程,2015,24(4):56-60.

[8]? ?LIN M,AGBO S,CHENG J J R,et al.Application of the eXtended Finite Element Method (XFEM) to Simulate Crack Propagation in Pressurized Steel Pipes[C]//ASME 2017 Pressure Vessels and Piping Conference.2017.

[9]? ?LIU P F,ZHANG B J,ZHENG J Y.Finite Element Analysis of Plastic Collapse and Crack Behavior of Steel Pressure Vessels and Piping Using XFEM[J].Journal of Failure Analysis and Prevention,2012,12(6):707-718.

[10]? ?ZHA S X,LAN H Q.Fracture behavior of pre?cracked polyethylene gas pipe under foundation settlement by extended finite element method[J].International Journal of Pressure Vessels and Piping,2021,189:104270.

[11]? ?OKODI A,LIN M,YOOSEF?GHODSI N,et al.Crack propagation and burst pressure of longitudinally cracked pipelines using extended finite element method[J].International Journal of Pressure Vessels and Piping,2020,184:104115.

[12]? ?張文政,邱磊.基于CT三維重構的煤孔隙結構表征及分析[J].煤炭技術,2018,37(12):327-329.

[13]? ?CHATURVEDI A,BHATKAR S,SARKAR P S,et al.3D Geometric modeling of Aluminum based foam using micro Computed Tomography technique[J].Materials Today:Proceedings,2019,18:4151-4156.

[14]? ?GENG L C,WU W W,SUN L J,et al. Damage char?acterizations and simulation of selective laser melting fabricated 3D re?entrant lattices based on in?situ CT testing and geometric reconstruction[J].International Journal of Mechanical Sciences,2019,157-158:231-242.

[15]? LI Y Y,SUN B Z,GU B H.Impact shear damage characterizations of 3D braided composite with X?ray micro?computed tomography and numerical methodologies[J].Composite Structures,2017,176:43-54.

[16]? RAM?REZ J F,CARDONA M,VELEZ J A,et al.Numerical modeling and simulation of uniaxial comp?ression of aluminum foams using FEM and 3D?CT images[J].Procedia Materials Science,2014,4:227-231.

(收稿日期:2022-06-05,修回日期:2023-03-17)

Analysis of Ultimate Bearing Capacity of the Pressure Pipe with Defects

LI Zhao?hui1, WANG Qi2, LU Xiao?feng1, ZHU Xiao?lei1, GU Fu?wei1, WANG Jian1

(1. School of Mechanical and Power Engineering, Nanjing Tech University;

2. Special Equipment Safety Supervision Inspection Institute of Jiangsu Province)

Abstract? ?An image finite element analysis method for ultimate bearing capacity of the pressure pipe with defects was proposed. The results of internal pressure blasting test show that, the maximum error of the geometric structure parameter between the reconstructed model and the real model is less than 2.50%. The errors of the limit load calculated numerically and the experimental bursting pressure are 0.559%, 7.020% and 5.710% respectively, and the numerical calculation results are slightly smaller than the experimental results.

Key words? ?pressure pipe with defect, extended finite element method, internal pressure test, ultimate load, CT scan, 3D geometric reconstruction algorithm

作者簡介:李招輝(1995-),碩士研究生,從事過程設備先進制造技術的研究,18851772938@163.com。

引用本文:李招輝,王琪,陸曉峰,等.含缺陷壓力管道極限承載能力分析[J].化工機械,2023,50(2):140-147.