冷熱兼容鍍鋅線產品表面鋅疤缺陷的預防

王金鋼

摘 要:某冷軋廠熱基鍍鋅線在改造為冷熱兼容鍍鋅線后,出現鋅疤缺陷且無明顯規律。基于鋅疤缺陷的成形理論,對造成鋅疤缺陷的成因進一步分析,提出了預防措施。

關鍵詞:冷熱兼容;鍍鋅;鋅渣鋅疤;清潔

PREVENTION OF ZINC SCAR DEFECTS ON THE SURFACE OF COLD AND HOT COMPATIBLE GALVANIZED LINE PRODUCTS

Wang Jingang

(Cold Rolling Project Department of Tangshan Company of HBIS? ? Tangshan? ? 063000,China)

Abstract:After a hot galvanizing line in a cold rolling plant was transformed into a cold and hot compatible galvanizing line, zinc scar defects appeared without obvious patterns. Based on the forming theory of zinc scar defects, further analysis is conducted on the causes of zinc scar defects and preventive measures are proposed.

Key words: cold and hot compatibility; galvanizing; zinc scar; cleaning

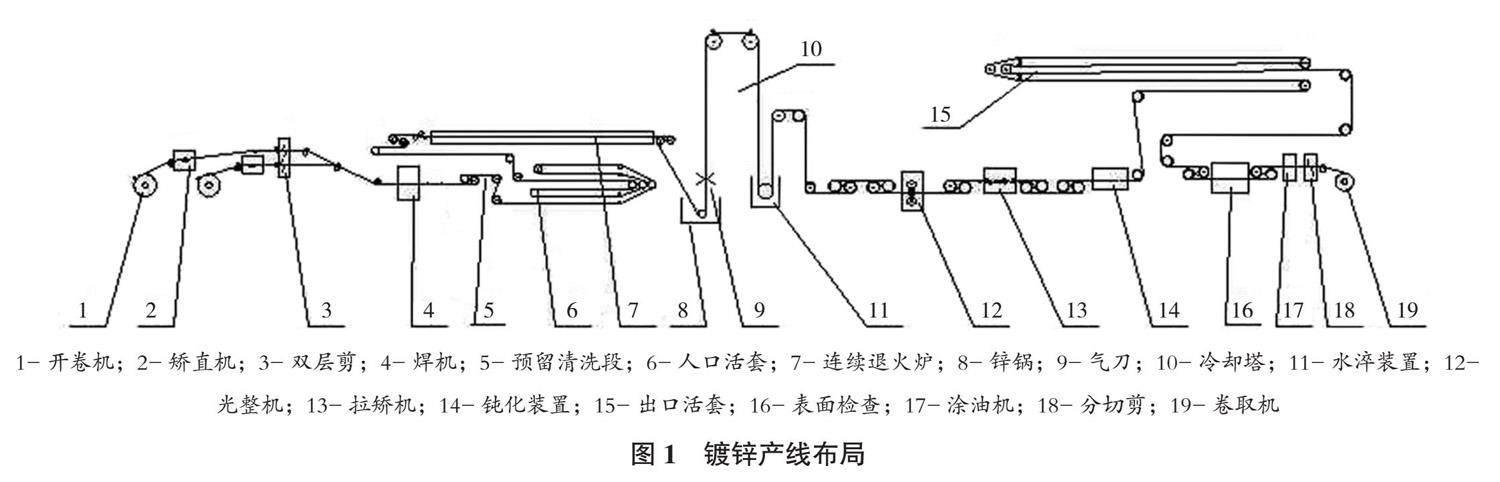

1? ? 產線簡介

某冷軋廠熱基鍍鋅線年產50萬t,產品規格0.8~5.0×820~1 524 mm;鋼種:CQ、 DQ 、HSLA;表面狀態:無鋅花;鋅層厚度:60~

600 g/m2雙面;后處理:鉻化+涂油;采用改良森吉米爾法,機組入口預留清洗段位置,產線布局如圖1所示。

由于厚度2.0 mm以下的熱軋原料供應量不足,不能實現批量生產。為保證客戶需求,用冷軋原料暫時替代厚度2.0 mm以下的熱軋原料,在工藝布局不變的情況下對全線張力,焊機參數,退火參數,鋅液成分等工藝參數進行了相應的優化,采用冷基原料生產后,產品質量合格,產線實現了冷熱基原料兼容生產。

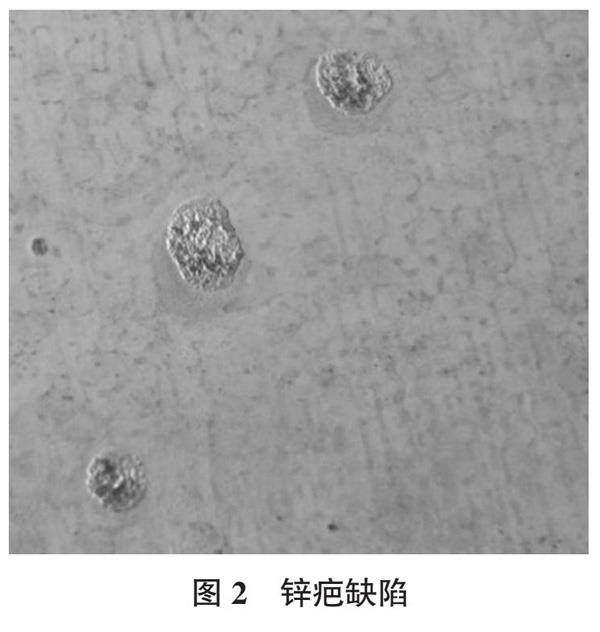

2? ? 缺陷描述

在生產一段時間后,出現了類似鋅疤缺陷,如圖2所示,缺陷形貌呈點狀,帶鋼正反兩面均存在缺陷,并且大小不一,無規律分布,斷續出現,缺陷出現時間也無規律。

3? ? 原因分析

3.1? ? 鋅疤、鋅粒產生機理

帶鋼進人鋅鍋時,殘留在帶鋼表面的固體顆粒被帶入鋅鍋中,這些物質主要是鐵粉和碳顆粒(包括灰塵),鐵粉在鋅液中與Zn、Al形成金屬間化合物,其中Fe2Al5形成浮渣,FeZn7形成底渣,而極少量的碳顆粒和灰塵會污染鋅液,通常變為浮渣的一部分。如果渣量較多,可粘附在帶鋼表面,這種缺陷在鋅層表面表現為米粒大小的突起點,俗稱鋅疤、鋅粒缺陷,直接影響了產品外觀質量[1]。

由以上鋅粒鋅疤產生機理可知,帶鋼入鋅鍋前的清潔度和鋅鍋鋅液管理是影響該缺陷的直接原因,而帶鋼入鋅鍋前的清潔度又是重中之重,它與冷硬原料表面殘油殘鐵情況、入退火爐前清洗效果、退火爐清潔能力均有關。

3.1.1? ? 原料表面殘油殘鐵

它是指熱軋原料經酸洗、冷軋后,冷硬帶鋼表面殘留的油脂(軋制油、潤滑油、液壓油等)和微小的固體顆粒(鐵粉、灰塵等)。帶鋼表面清潔度可用每平方米帶鋼表面殘留物總量或帶鋼表面反射率來表示。當原料表面清潔度低于清洗段、退火爐和鋅液的清潔能力時,帶鋼表面將有剩余的殘留物存在,這部分殘留物總量超過鍍鋅的允許值時,就會在鍍鋅后產生鋅粒、鋅疤。

3.1.2? ? 入退火爐前清洗效果

入退火爐前清洗處理包括堿浸洗、堿刷洗、電解清洗、熱水刷洗及熱水漂洗這五個步驟,目的是去除帶鋼表面油污和微小的固體顆粒(鐵粉、灰塵等)雜質。其清洗效果可通過帶鋼在清洗段前后的反射率對比來表示,五個步驟中的哪一步驟出現問題,都極可能導致鋅粒鋅疤的產生。

3.1.3? ? 退火爐清潔能力

帶鋼入鋅鍋時表面殘留物總量必須滿足鍍鋅的基本要求,故可將退火爐清潔能力定義為:

W=(q0-q2)/q0x100 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?(1)

q2=O+C ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?(2)

式中:W為退火爐清潔能力;q0為帶鋼人退火爐時的表面清潔度,mg/m2;q2為帶鋼入鋅鍋時的表面清潔度,mg/m2;O為帶鋼表面殘留氧化物總量,mg/m2;C為帶鋼表面殘留碳或其他可脫落的固體顆粒總量,mg/m2。

對于熱鍍鋅產品,帶鋼入鋅鍋時的表面清潔度應小于5 mg/m。在改良森吉米爾法鍍鋅工藝中,退火爐內對帶鋼進行無氧化明火直燃加熱、N2+H2保護氣氛退火還原,使軋制油揮發、裂解、還原帶鋼表面的碳和氧,獲得一個清潔表面[2]。若發生退火爐明火的空燃比偏高、噴冷風機漏氣、爐內露點偏高以及爐內耐材脫落等情形,則爐內氣氛偏離還原態并二次污染帶鋼,也會影響進鋅鍋前的表面清潔度。

3.1.4? ? 鋅鍋鋅液管理

鍍鋅過程中,若鋅液溫度、鋅液成分及撈渣控制不當,也會發生鋅粒鋅疤缺陷。

1)鋅液溫度為460 ℃時,鋅液中鐵含量超過0.028%,由于鐵達到超飽和狀態,析出的鐵粒便彌散在鋅液中,帶鋼穿過鋅液時,吸附在板面上就形成鋅粒缺陷。

2)當鋅液中鋁含量低于0.14%時就會產生鋅鍋底渣,底渣過多被沉沒輥機械攪動而浮起,從而伴隨鋅液黏附在鍍鋅板面上。

3)鋅鍋中的鋅液溫度波動值超過5 ℃,鋅鍋中鋁含量波動值超過0.05%,就會有鐵析出,或者鋅液溫度過高超過480 ℃時,鐵被鋅液腐蝕的速度呈拋物線關系增長,使鋅液中鐵的含量迅速增多[2]。

4)撈渣作業不規范,極易把浮渣帶到鍍鋅帶鋼表面,形成鋅疤缺陷。

3.2? ? 冷熱兼容鍍鋅線鋅疤防控措施現狀

此熱基鍍鋅線在考慮采用冷基原料時,由于不增加脫脂清洗段,根據鋅疤缺陷產生的原因,對其他方面制定了更加嚴格的防控措施。

1)對酸軋機組的軋機工作輥進行鍍鉻處理,提高乳化液吹掃壓力,保證冷硬原料的殘油殘鐵

量≤150 mg/m2,表面反射率≥70%。

2)每次產線定修(約20 d一次)對產線輥子進行擦拭,重點把產線退火爐之前的輥子上的油污清理干凈,并由專人進行檢查確認。

3)充分利用退火爐無氧化明火直燃段(NOF)的優勢:①高溫(1 250℃~1 300℃)消除帶鋼表面殘油脂類;②明火直燃的吹掃功能消除帶鋼表面大部分的殘鐵及碳顆粒(包括灰塵)。同時,直燃段的空燃比設定由0.9~0.98調整為0.9~0.95,進行基于在線焦爐煤氣熱值分析的直燃段空燃比自動控制,確保直燃段的“無氧化”環境。

4)鋅液鋁含量由0.2±0.02%調整為0.22±0.02%,充分利用鋁的造渣功能,確保鋅鍋無底渣,保證鋅液鐵含量在0.02%以下;鋅液溫度控制由460±5 ℃調整為460±3 ℃,減少溫度波動;對撈渣作業的時間、周期、路線、位置、手法制定可視化看板,規范崗位工作業習慣。

3.3? ? 要因查找

鋅疤缺陷出現后,對上述防控措施進行了檢查確認,未發現違規現象,說明在防控措施的制定上還存在漏洞,后通過在退火爐入口架設一臨時高清攝像頭進行帶鋼表面實時檢測和數據存儲,在出現鋅疤缺陷時,通過倒查錄像發現帶鋼在入爐前有黑色斑點,進一步跟蹤發現為產線入口段托輥(預留清洗段和入口活套)上的油污鐵粉沾染帶鋼所致,結合之前的生產記錄,發現在連續生產冷基鍍鋅(平均厚度1.5 mm)6 000 t左右時,出現此鋅疤缺陷的概率較高。

4? ? 預防措施及總結

在保留原有預防鋅粒鋅疤措施的情況下,增補如下措施:

1)優化排產計劃,冷基與熱基交錯生產,冷基鍍鋅每次不得連續生產超4 000 t,每兩次冷基鍍鋅生產的間隔要大于48 h,以緩解冷基帶鋼表面殘油殘鐵對托輥的污染以及利用熱基原料對托輥上的污染物進行“清洗”,保證在一個輥子清潔周期(約20 d)內的正常生產。

2)更換托輥的材質,由丁晴橡膠改為耐磨鋼材質,以便于清潔維護和減少托輥對殘油殘鐵的吸附。

通過以上預防措施的實施,避免了此類鋅渣鋅疤缺陷的再次發生。后期,隨著高端客戶的開發以及客戶對產品表面要求越來越高,產品質量升級是大勢所趨,備用清洗段的改造要納入計劃,以適應冷熱基兼容鍍鋅線高端產品的開發。

參考文獻

[1]? ? 李九嶺.帶鋼連續熱鍍鋅(第四版)[M].北京:冶金工業出版社,2019.5.

[2]? ? 胡宓宓,張永鋼.鋅粒鋅疤原因分析及預防[J].四川冶金, 2011(2):27-28.