修造船企業危險廢物處置工程的設計與運行研究

張春飛 關東偉 陳新曉

關鍵詞:危險廢物;中溫熱解;高溫熔融;污染物控制

前言

船舶修造業生產發展產生的危險廢物包括廢油漆桶、廢油漆渣、廢礦物油、含油污泥等,必須配套相應的設施和技術工藝進行有效的治理。目前國內危險廢物處置技術包括填埋、熱解、焚燒和等離子體熔融技術等。填埋法投資少,運行成本低,但有害物質容易泄漏造成環境污染;熱解焚燒法符合減量化、資源化和無害化的總體原則;等離子體氣化熔融操作溫度高,適合于熱解和焚燒灰渣的最終處置;焚燒法運行成本相對較低,可實現有機廢物的資源化,但在二嗯英控制方面存在不足,產生的灰渣仍然需要進一步處理。廣東省某修造船廠內危險廢物處置項目借鑒了國內外危險廢物處理處置原則技術方法,采用中溫熱解焚燒+高溫等離子熔融處理工藝實現該廠危險廢物的無害化處置,避免對環境的二次污染。文章以此項目為例,對該處置項目的工藝流程、子系統工程設計方案、運行性能等進行詳細研究,以期為后續處置中心的長期運營提供相關參考。

1工程概況

1.1項目概況

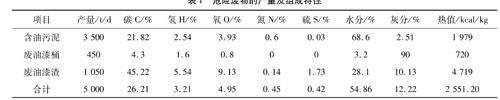

本工程處置廣東某船舶修造業生產過程中產生的罐底油泥、廢油漆渣、含油抹布、廢油漆桶等危險廢物,危險廢物的產量及組成特性見表1。

根據危廢特性及產生量,確定系統設計處理能力5000t/a,年運行6000h,其中預處理系統處理能力為40t/d,熱解系統20t/d,等離子熔融系統5t/d。

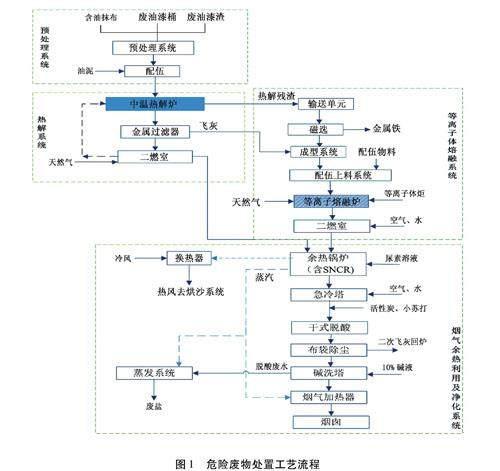

1.2項目危險廢物處置工藝流程

危險廢物處置系統主要包括預處理、中溫熱解、高溫等離子體熔融、煙氣余熱利用及凈化四個子系統,工藝流程見圖1所示。危廢經過預處理系統進行破碎、配伍后送入中溫(600℃~700℃)熱解爐,熱解控制在貧氧環境下對危險廢物進行減量化,其中熱解氣進入二燃室充分燃燒為熱解爐提供足夠的熱量,熱解后的殘渣經磁選分離金屬后與金屬膜過濾器收集到的熱解飛灰造粒成型后送人等離子熔融爐系統,在等離子體炬提供的高溫(1400℃~1500℃)和欠氧環境下無機物部分熔融成玻璃體,有機物部分氣化化小分子氣態物質后進人二燃室與補充的空氣充分燃燒,產生的1100℃高溫煙氣進入余熱鍋爐,產生1.0MPa飽和蒸汽實現資源化利用,隨后通過煙氣凈化系統進行凈化處理。煙氣凈化采用SNCR脫硝+急冷+干式脫酸+濕法脫酸+布袋除塵+再熱消白組合工藝,經達標后的煙氣通過煙囪排放。

2危險廢物處置工程設計

2.1危險廢物暫存及預處理系統

危險廢物暫存區設置有熱解物料配伍區、物料擠壓區、物料破碎區及叉車運行通道和物料暫存區。預處理系統配套設置1套危化鐵桶自動擠壓機用于廢油漆桶(200L)擠壓和壓縮;1套雙軸撕碎機+振動篩+輸送帶+錘式破碎機用于破碎15L~20L空油漆桶及擠壓出油泥油漆渣后的200L鐵桶;設置1套單軸撕碎機,用于破碎油漆渣、油泥及含油抹布。

2.2中溫熱解系統

2.2.1熱解進料輸送系統

熱解進料輸送系統包括雙軸勻料機、上料刮板機及液壓推料機,料倉內的物料通過自重進入雙軸勻料機,勻料機的物料通過上料刮板機輸送至液壓推料機。在上料刮板機與推料機之間設置氣動閥,當停止進料時,關閉氣動閥,防止外界的空氣通過推料機進入熱解爐內。熱解進料輸送系統設計輸送能力為1t/h。

2.2.2中溫熱解爐

中溫熱解爐采用連續外熱式熱解炭化爐,由夾套內的熱煙氣加熱爐壁,物料隨著熱解爐的翻轉,不斷與爐壁接觸,獲得熱解能源。熱解爐由進料裝置、煙道、監測系統、爐體、溫度壓力傳感器、出渣系統、出渣冷卻裝置等子系統組成。其中熱解爐本體尺寸:1400×10000mm,處理規模:20t/d,熱解停留時間:>40min。

2.2.3高溫過濾器

高溫過濾器由過濾系統、脈沖反吹系統、出灰系統、罐體、自控系統等組成,熱解爐產生的高溫煙氣經高溫過濾器過濾后,可有效濾除煙氣中的飛灰、金屬及其氧化物,過濾效率達99.9%,可有效降低煙氣中具有催化作用的金屬或其氧化物含量,使其在二燃室燃燒過程中得以完全燃燒。高溫過濾器尺寸:1400x6400mm、剛性膜、操作溫度:350℃~450℃、設計壓力:-1kPa

2.2.4熱解系統二燃室

熱解氣經高溫除塵后進入熱解系統二燃室進行高溫燃燒,燃燒過程中,煙氣停留時間>2s,煙氣流速約為1.5m/s;充分燃燒后高溫煙氣一部分進入熱解爐加熱物料,剩余高溫煙氣直接進入余熱利用及凈化系統。二燃室尺寸為:1200×12000mm,最高溫度≤1400℃,設計壓力:-300~300Pa。

2.3等離子體高溫熔融系統

等離子體高溫熔融系統主要由等離子熔融前處理裝置、等離子體熔融爐、等離子體炬、鉬電極輔助加熱、熔渣出渣及二燃室組成。

2.3.1等離子前處理

等離子前處理設有1臺飛灰料斗、1臺造粒顆粒物料料斗、1臺造粒機、1臺攪拌混合機、1套進料輸送機。熱解爐處料系統磁選出的炭渣、熱解系統高溫過濾除塵器及煙氣處理設施中布袋除塵器產生的飛灰,經收集后運送至等離子前處理區存放至飛灰料斗倉中,經攪拌造粒成型后與焦炭、玻璃/石灰按照一定比例配比后經螺旋輸送管道輸送至等離子熔融爐中。等離子前處理間歇運行操作為等離子體熔融爐備料,處置能力按照650kg/h設計,一天工作8h,日處理量>5t/d。

2.3.2等離子體熔融爐

熱解爐碳渣及飛灰自進料口進入等離子體爐內,自上而下依次發生脫水干燥、熱解、氣化、熔融。高溫合成氣自下而上,將水分帶出。在此過程中,碳渣中殘余的有機成分轉化為合成氣。而灰渣中的無機成分則在爐底部被熔融形成熔漿溢流排,后采用直接水淬法得到玻璃體渣。等離子體熔融爐,爐內負壓運行,爐底設置了鉬電極輔助加熱系統,主要由進料口、溫度壓力測點、天然氣燃燒器口、觀察口、火檢口、防爆口、等離子炬安裝口、一/二次風口、排渣通道組成,并配置撈渣機。等離子體熔融爐設計尺寸:2000 x7000mm,爐膛有效長度為4500mm,設計煙氣流速1.5m/s。

2.3.3等離子體炬

等離子體炬系統包含等離子體炬、電弧點火器、大功率直流電源、去離子水冷卻系統和氣體供應系統。電弧點火器提供啟動擊穿電壓,電源為等離子體炬提供穩定工作的恒流電流。氣體供應為等離子體炬提供電離空氣,去離子水冷卻系統一方面在陰陽極之間起絕緣作用,另一方面在工作過程中對炬體進行冷卻。等離子體炬380V/50Hz三相交流電供電,單炬功率:100~200kW;設備工作時需要冷卻水(冷卻功率>45kW),水質為去離子水,絕緣電阻>0.5MQ·cm,流量3t/h;采用干燥清潔壓縮空氣作為工作介質,供氣壓力在0.2MPa~0.7MPa之間;控制系統PLC通過Profibus總線形式完成與電源控制器之間的通訊與控制,同時電源系統包含聯鎖保護系統。

2.3.4二燃室

等離子熔融產生的高溫煙氣主要由CO、H2及少量CH4組成,經煙道進入二燃室中再次燃燒為無害氣體;燃燒過程中,煙氣停留時間>2s,煙氣流速約為1.5m/s;二燃室由爐體、檢測口(溫度、壓力、氧含量)、風口、多功能低氮燃燒器接口檢測口、看火孔、防爆門和緊急煙囪等設施組成。二燃室爐體尺寸:2000x8700mm,殼體材質Q345,耐火材料采用剛玉耐火磚+氧化鋁隔熱磚+保溫材料澆注料。

2.4余熱利用及煙氣凈化系統

2.4.1SNCR脫硝裝置

分別在熱解二燃室出口管路和等離子二燃室出口管路設SNCR脫硝反應系統,使用霧化泵將配置好的尿素溶液(10%)輸送至裝置內的脫硝噴嘴中,噴嘴靠壓力霧化噴人燃燒爐尾部,在~1000℃的環境下,煙氣與噴人的霧化尿素溶液充分混合,煙氣中的NO組分與(NH2)2CO發生還原反應,生成無害的N2,從而降低煙氣中的NO。含量,以滿足環保要求。SNCR設計噴射口煙氣溫度850℃~1050℃、脫硝效率>40%。

2.4.2余熱換熱器

余熱換熱器采用全膜式壁余熱鍋爐對兩套焚燒系統的二燃室產生的煙氣匯總后,進行降溫,將煙氣溫度從1100℃降至550℃。余熱鍋爐按低壓飽和蒸汽設計,采用單回程單鍋筒結構、自然循環方式。鍋爐額定出力為1.5t/h,蒸汽壓力1MPaG,溫度179℃。余熱鍋爐飽和蒸汽主要供應到空氣換熱器、煙氣再熱器和廢水處理設備。

2.4.3急冷脫酸塔

通過噴霧降溫方式使煙氣溫度在急冷脫酸塔驟降以避開二噁英再生區間,同時去除煙氣中一定量的酸性氣體,噴霧介質為工藝水和霧化壓縮空氣。急冷塔塔體尺寸為:1800x9500mm,殼體材質Q235-B,內襯防磨耐溫膠泥。

2.4.4干法脫酸塔

經急冷冷卻后的煙氣在進入布袋除塵器之前設計干式反應塔,在干式反應塔中噴人小蘇打及活性炭粉末使其與煙氣充分混合,使用600目的小蘇打粉中和煙氣中的酸性氣體、活性炭粉末吸附煙氣中的重金屬和二嗯英;干法脫酸塔系統由小蘇打倉、活性炭倉、小蘇打研磨和噴射系統、干法脫酸塔塔體組成,干法脫酸塔塔體尺寸900×8000mm.設計溫度:220℃,脫酸效率>80%。

2.4.5布袋除塵器

采用布袋除塵器去除煙氣中固體微粒,濾袋材質為PTFE耐高溫材料,設計過濾風速為0.6m/min,過濾面積約300m2,清灰采用壓差傳感器控制清灰效果。布袋除塵器收集的飛灰含有鈉鹽等,經收集后運送至等離子前處理區用于配伍。

2.4.6濕法脫酸洗滌塔

脫酸塔采用單塔工藝,使用10% NaOH溶液進行噴淋,煙氣在塔內經多級噴淋后可有效去除酸性氣體和粉塵,脫酸塔尺寸為1400x1216mm,材質為碳鋼+內襯玻璃鋼鱗片。

2.4.7煙氣再熱器

經堿液噴淋后的煙氣溫度較低(<100℃),含水率較高(約為16%~30%),直接排放易造成“白煙”現象。為避免“白煙”現象,外排煙氣先經煙氣再熱器以提高煙氣溫度,煙氣再熱器為管殼式換熱器,殼體材質為碳鋼,煙氣再熱器進口煙氣溫度約為70℃,出口溫度135℃。

2.4.8排氣筒

項目設置一根排氣筒,排氣筒高度35m,材質采用玻璃鋼,內徑=500mm,排煙溫度135℃。排氣筒設采樣孔安裝采樣和測量設施。

3危險廢物處置系統的運行效果

3.1系統的運行性能

該工程項目于2021年10月完成了168h性能考核試驗及試生產階段任務,根據HJ561-2010對熱解系統、等離子體熔融爐系統、余熱利用及煙氣凈化系統進行了性能測試。

3.1.1熱解系統運行性能

熱解系統日運行負荷在15t~25t,危險廢物在熱解爐內停留時間約60min、熱解系統燃燒溫度約1110℃、煙氣停留時間為2.4s、燃燒效率99.8%,熱解得到的殘渣有機物含量為8.9%、冷卻后溫度52.1℃。

3.1.2等離子體熔融爐系統運行性能

等離子體熔融爐系統運行過程中等離子體熔融爐負荷3~6t/d、熔融爐溫度控制在1150℃~1500℃、二次燃燒室溫度控制在1100℃~1200℃、二燃室有效煙氣停留時間2.6s、燃燒室燃燒效率為99.96%、熔渣熱酌減率為0.02%、熔渣玻璃含量為98.2%,各項指標均優于設計值,等離子體熔融爐系統運行狀態良好,達到設計要求。

3.1.3余熱利用及煙氣凈化系統運行性能

余熱利用及煙氣凈化系統運行過程中鍋爐出口煙氣溫度控制在500℃~550℃、急冷塔出口煙氣溫度為190℃,控溫精度為±5℃;急冷塔內煙氣冷卻時間<1s,布袋除塵器過濾風速為0.58m/min、進出口溫差為13℃~15℃、布袋出口煙氣溫度175℃,控溫精度為±5℃;濕法洗滌塔和煙囪出口煙氣溫度分別為65℃~75℃、~130℃,各項指標均優于設計值,余熱利用及煙氣凈化系統運行狀態良好,達到設計要求。

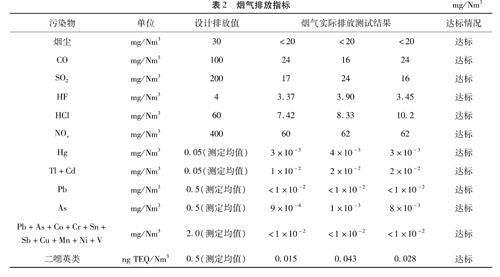

3.2煙氣的排放特性

在系統連續穩定生產運行過程中,對煙囪排放口取樣點的煙氣污染物濃度進行監測,三次監測結果如表2所示。由表2可以看出,熱解系統和等離子體系統產生的煙氣經設計的“SNCR+急冷+干法脫酸+活性炭吸附+布袋除塵+堿洗+再熱消白多工藝煙氣凈化系統”凈化后的排放指標優于GB18484-2020《危廢焚燒污染控制》標準煙氣排放限值要求,實現了超低排放。

3.3玻璃體渣排放特性

根據GB/T 41015-2021《固體廢物玻璃化產物技術要求》對等離子體熔融爐連續溢流排出的熔渣的重金屬酸浸出和水浸出進行檢測,結果如表3所示。由表3可以看出,均經等離子體熔融爐高溫處置后的玻璃體渣的各項浸出指標均滿足標準要求,可作為建設用卵石、碎石、砂等的替代材料進一步資源化利用。

4結論

采用預處理+中溫熱解+高溫等離子熔融+煙氣余熱利用及凈化的多工藝協同技術裝備對修造船企業危險廢物進行廠內無害化處理,工程項目各子系統運行狀態良好,達到設計要求。排放煙氣中的污染物優于GB18484-2020《危廢焚燒污染控制》標準煙氣排放限值要求;等離子體熔融爐玻璃體渣浸出毒性滿足GB/T 41015-2021要求,可進一步資源化利用。通過對該處置項目的工藝系統的工程設計方案、運行性能等進行詳細研究,以期為后續處置中心的長期運營提供相關參考。