方大鋼鐵3 500 mm中厚板不平度攻關實踐

馮敢 徐利軍

摘 要:分析方大九鋼低合金中厚板不平度超標原因,總結了工作輥原始輥形、軋輥磨損和輥系熱凸度對不同寬度鋼板的板形影響規律。通過建立板形控制參數對應表,動態分配精軋階段軋制力,控制中間坯兩側厚度差,解決ACC層流冷卻及軋機除鱗異常,提高了鋼板平直度。

關鍵詞:中厚板;不平度;精軋階段負荷系數;中間坯兩側厚度差;ACC層流冷卻

FANGDA IRON AND STEEL 3 500 mm MEDIUM AND HEAVY PLATE UNEVENNESS PRACTICE

Feng Gan? ? Xu Lijun

(Fangda Steel Jiujiang Ping Steel Co., Ltd.? ? Jiujiang? ? 332500, China)

Abstract:The reason for the unevenness of the medium and heavy plate of Fangda Jiugangs low alloy exceeds the standard is analyses, and the influence of original roll shape of the working roller, the wear of the roll and thermal convexity of the roller system on the plate shape of different widths is summarized. By establishing the corresponding table of plate shape control parameters, dynamically distributing the rolling force in the finishing rolling stage, controlling the thickness difference between the two sides of the intermediate billet, solving the ACC laminar flow colling and the scale removal abnormality of the rolling mill, and improving the straightness of the steel plate.

Key words: medium and heavy plate; unequitable; finishing rolling model load coefficient; the intermediate billet; laminar flow colling

0? ? 引? ? 言

中厚板主要應用于建筑工程、機械制造、容器制造、造船和橋梁建造等,多數需要進行再加工,當前各類深加工設備對鋼板的板形和尺寸精度有著較高的要求,因此,中厚板生產廠家越來越關注中厚板的板形質量,對中厚板板形問題的研究也越來越重視[1-3]。方大九鋼3 500 mm 中厚板軋機生產線建于2010年,具備年生產能力180萬t,生產過程實現了軋機模型系統控制和自動物料跟蹤,并實施完善了MES和ERP等先進的信息化管理系統,目前已經是具有國際先進水平的中厚板生產線。該生產線由兩座加熱爐、兩套四輥可逆式軋機、一套熱矯直機、兩臺冷床、一條精整線及相關配套設施組成。目前生產的產品大綱包括船板鋼、低合金高強度結構鋼、橋梁板、高層建筑用鋼、鍋爐和壓力容器用鋼、碳素結構鋼、優質碳素結構鋼等系列。隨著用戶對中厚板質量要求越來越高,市場需要具有良好的平直度、極小內應力的產品,要求平直度達到3 mm/m 或2.5 mm/m。另外,隨著控軋控冷技術的應用使得板形問題也越來越突出。

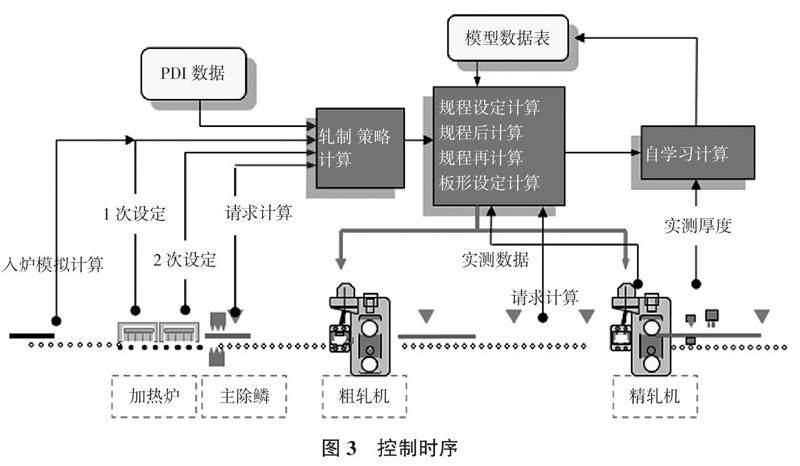

1? ? 中厚板不平度缺陷分析

方大九鋼軋鋼廠中厚板采用3 500 mm雙機架四輥可逆式軋機,精軋機平衡缸彎輥力單側2 500 kN,彎輥力太小不能調節軋制輥縫來控制板形。受設備條件限制,軋鋼廠熱矯直機的實際矯直力不超過10 000 kN,無法通過大變形矯直方案消除低合金厚板內應力。在實際生產中,采用二級模型系統自動計算軋制規程可以較好的控制鋼板的厚度精度,但是鋼板板型控制能力稍顯薄弱。鋼溫是影響鋼板內應力的重要因素,我廠普碳鋼板終軋溫度較高在840 ℃以上,較少出現瓢曲缺陷;而低合金鋼板終軋溫度較低在800 ℃左右,成品瓢曲較多。U型瓢曲示意如圖1、圖2所示。

1.1? ? 鋼板不平度超標原因

如果不考慮鋼板在每道次軋制完成后所產生的彈性恢復,鋼板不平度超標的產生原因是鋼板在軋制過程中沿寬度方向變形不均的結果,鋼板變形的地方表面積增大,但因受變形小的地方的限制而不能自由伸長,從而隆起或凹陷成為板形非正品。

1.2? ? 軋機模型的影響

軋制模型是厚板軋制的核心技術,軋制模型預報的精度直接決定鋼板板形控制的穩定性。其主要內容包含:

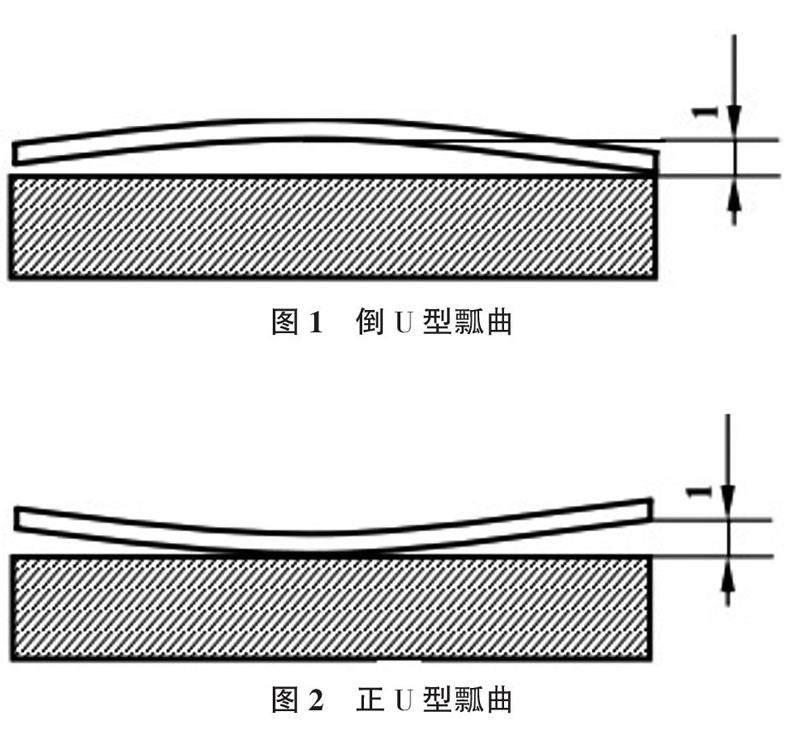

1)軋制規程計算采用動態方式進行,分別設計有入爐模擬計算、出爐1次設定計算、2次設定計算、規程后計算、規程再計算、請求計算、自學習計算等功能,以此充分保證鋼板軋制過程中模型的計算精度,為基礎自動化提供精確的參考數據,控制時序如圖3所示。

2)道次負荷分配考慮對板形的影響,在延伸階段采用良好板形約束條件,控制后3個道次的軋制力實現板形的良好控制。

3)在中厚板的軋制過程中,合理調整精軋階段各道次壓下負荷分配,制定合理的軋制規程是鋼板板形控制的重要手段。壓下負荷分配是通過調整各個道次的壓下量,引起各道次的軋制力相應的改變,從而使各道次的輥縫形狀發生改變,鋼板的凸度也隨之發生改變[4]。

1.3? ? 設備狀態的影響

2019年3月份九鋼加熱爐檢修前,由于精軋機設備存在隱患,為保護設備安全限制了精軋機模型最大軋制力,規程計算最大軋制力不超過42 000 kN,生產過程中2 500 mm寬度低合金厚板出現批量倒U瓢曲,采用其他方法均無法解決板形問題,恢復軋機模型的最大軋制力至55 000 kN后,低合金厚板板形恢復平整。

1.4? ? 中間坯兩側厚度差的影響

中間坯厚度參數是軋制規程設定的重要參數,中間坯兩側厚度差取決于粗軋機上下輥平行度。2021年5-6月份軋制35~50 mm低合金厚板期間,大量鋼板出現東側邊部不平度超標現象,采用調整精軋機軋機負荷和矯直力等措施均無效果。檢查發現中間坯兩側厚度差超過2 mm。粗軋機單調輥縫和重新壓靠后,控制中間坯兩側厚度差小于2 mm,問題得到徹底解決。

2? ? 中厚板不平度的控制措施

2.1? ? 薄板浪形的控制方法

鋼板的厚度和寬度對臨界載荷的影響很大,鋼板越薄、寬度越寬越容易產生中浪和邊浪[5]。九鋼軋機模型系統通過調整精軋負荷系數,按比例控制精軋后幾道次軋制力,薄規格(≤16 mm)精軋機末三道次、中板(>16~30 mm)精軋機末二道次、厚規格(>30 mm)末道次。模型系統按厚度層別預設定精軋機負荷默認系數(一般為0.83~0.87),操作工通過二級界面調整精軋負荷系數(范圍為0.8~1.2),軋機模型實際精軋負荷系數是這兩個系數的乘積。

軋制薄規格出現邊浪或中間浪時,通過調整精軋機負荷系數即可達到板形平直的目的,工作輥軋制里程初期,精軋負荷系數設定較大,通過增大精軋負荷抑制成品中浪、減小精軋負荷解決成品雙邊浪;隨著工作輥軋制里程增加,逐漸減小精軋負荷。

2.2? ? 中規格鋼板不平度的控制方法

九鋼中規格低合金鋼板的ACC返紅溫度在600 ℃左右,鋼板進入矯直機時已完成珠光體、鐵素體相變,金相組織中存在少量貝氏體。實際生產中,鋼板冷卻時,很難達到鋼板各部分均勻冷卻的理想狀態。板形出現中間凸(倒U)可得出上表面冷卻慢于下表面冷速結論,為改善板形可減少水比,相反出現中間凹(正U)可增加水比[6]。當氣溫水溫變化較大時,應根據經驗提前調整ACC參數。通過優化ACC模型系統,增加ACC水溫參數層別,按產品厚度和水溫,單獨設定ACC水比參數,中規格低合金鋼板板形得到較好控制。

2022年7-8月份期間,25、28mm規格鋼板經常產生瓢曲非正品,通過一級二級系統后臺數據分析,發現鋼板在ACC層流冷卻內運行中存在速度突然降速,造成鋼板局部冷卻過度。分析原因是二級模型系統給定的ACC鋼板運行速度波動大,造成ACC與矯直機的生產節奏不匹配,前后兩塊鋼板間隔距離太短,自動觸發了一級系統限速保護。通過優化ACC模型程序,強制給定鋼板最小運行速度后,該問題得到徹底解決。

2022年10月份,為提高鋼板表面質量,增加精軋機階段除鱗道次后,18、20 mm規格鋼板尾部2~3 m范圍鼓包、鋼板不平度超標。經過現場跟蹤,發現精軋機末道次軋機除鱗異常,部分鋼板軋機除鱗存在提前停止噴射問題。精軋末道次改用人工強制除鱗后,尾部鼓包問題得到解決,通過優化末道次除鱗控制程序后,該問題得到徹底解決。

2.3? ? 厚板不平度的控制方法

如果厚板內部存在很大的殘余應力或熱應力,即使矯后鋼板是平整的,但在冷卻到室溫的過程中仍然會產生不平度超標[7-8]。九鋼厚度>30 mm的低合金厚板的ACC返紅溫度為670 ℃左右,鋼板矯直時珠光體相變尚未完成。生產時操作工現場觀察ACC出口或矯直機前后板形,并不能準確預判低合金厚板的最終板形。軋制規程不合理造成厚板內部殘余應力過大。軋制負荷的變化導致了輥縫凸度的變化,為了保證鋼板板形良好,生產中必須首先對軋機各道次的負荷進行合理的分配[9]。如軋制成品板形不良,經過ACC層流加速冷卻后,低合金厚板板形加劇惡化。

在軋制前, 根據經驗和理論采用的綜合負荷分配法制定的規程是一個預計算規程。在實際軋制過程中, 現場因素的復雜性往往使得預計算的軋件板形、板凸度同實際的板形、板凸度存在一定的誤差, 如軋輥的磨損凸度和熱膨脹凸度、軋件溫度的波動都會對軋件的橫向流動和板形產生較大的影響, 而這些影響很難通過精確的數學模型估計[10]。

2022年通過采集整理現場工藝參數數據,建立了九鋼低合金厚板板形與工作輥磨損(初始輥形和軋輥里程)的對應工藝參數表,優化各厚度、寬度規格中間坯厚度,逐漸完善各規格工藝參數方案如下:

軋制成品寬度2 000、2 200 mm鋼板時,工作輥使用初期(軋制里程5 000 m以內)減少精軋負荷,精軋負荷系數用0.9~0.95;工作輥使用中期(軋輥里程5 000~40 000 m)精軋負荷系數用1.0~1.03,工作輥使用后期(軋輥里程40 000 m以上)后期精軋負荷系數用1.05~1.07。

軋制成品寬度2 400、2 500 mm鋼板時,工作輥使用初期精軋負荷系數用0.98~1.0,工作輥使用中期精軋負荷系數用1.03~1.05,工作輥使用后期精軋負荷系數用1.08~1.10。

九鋼中厚板工作輥輥型:一般凸度值為0.05 mm,支承輥軋制噸位100 000 t以上時,工作輥原始凸度增加至0.10 mm;集中軋制薄板期間,改用凸度值為0 mm工作輥。

3? ? 結? ? 論

方大九鋼建立完善各厚度寬度規格、軋輥原始輥型、軋輥里程、精軋負荷參數對應表。依托現有軋機模型系統,動態設定精軋負荷系數,控制中間坯兩側厚度差,消除ACC冷卻異常和精軋機除鱗異常,提高了鋼板平直度。通過實施上述措施,2022年方大九鋼低合金瓢曲非正品率降至0.10%。

參考文獻

[1]? ? 王國棟,劉相華,王君. 我國中厚板生產設備、工藝技術的發展[J].中國冶金,2004,14(9):3.

[2]? ? 曹開宸,郝小強,王紹松,等.中板軋機生產厚6mm鋼板板形穩定性控制[J].軋鋼,2011,28(3):51.

[3]? ? 李群,王志勇,田鵬,等.中厚板TMCP藝品種鋼板形控制策略研究[J].軋鋼,2014,31(5):20.

[4]? ? 佟程志,李仕力,蘇安龍. 中厚板板形缺陷分析及控制措施[J].天津冶金,2016(S1):27-29.

[5]? ? 張祖江,戴杰濤,戴文笠. 中厚板瓢曲浪形的仿真分析與抑制措施研究[J],軋鋼,2016,33(5):22-26.

[6]? ? 孟冬立. 首鋼中厚板品種鋼板形工藝研究與應用[D].燕山大學,2017.

[7]? ? 何佳源. 普通中厚板軋機板形控制技術探討[J].南方金屬,2012(1):56.

[8]? ? 陳 曦,羅永恒,武輝.中厚板瓢曲缺陷的分析與控制[J].柳鋼科技,2013(2):11-13.

[9]? ? 王生朝.中厚板生產實用技術[M].北京:冶金工業出版社,2009.6

[10]? ? 馬正貴.中厚板軋機的板形控制[J].安徽工業大學學報(自然科學版),2008(3) : 259-262.