VAE改性乳化瀝青及其性能研究

姚愛玲, 楊 浩, 鄭華宇, 馬俊龍, 王永崗, 王磊挺

(1.長安大學 特殊地區公路工程教育部重點實驗室,陜西 西安 710064; 2.長安大學 理學院,陜西 西安 710064; 3.山西路橋第一工程有限公司五分公司,山西 太原 030006; 4.山西路橋集團試驗檢測中心有限公司,山西 太原 030006; 5.浙江省交通投資集團有限公司杭金衢分公司杭紹管理處,浙江 紹興 311816)

乳化瀝青冷再生是一項綠色、環保、節約資源的再生技術[1],但在實際工程應用中,普通乳化瀝青混合料早期強度較低、水穩定性和抗變形能力較差[2-4]。山西省國省干線公路2020年部分項目改擴建時發現,瀝青面層厚度較薄,上面層為4 cm厚改性瀝青混合料,下面層為8 cm厚乳化瀝青冷再生混合料;由于道路重載交通量大,對冷再生混合料的要求非常高,有必要通過乳化瀝青改性提高冷再生混合料的性能。目前常用的聚合物改性劑有苯乙烯-丁二烯-苯乙烯(styrene-butadiene-styrene,SBS)嵌段共聚物、丁苯橡膠(styrene-butadiene rubber,SBR)、水性環氧樹脂[5-8]。添加這些改性劑能較好地改善乳化瀝青的高低溫性能,然而SBS改性乳化瀝青的生產要求高、難度大、費用高,SBR改性乳化瀝青的高溫和黏結性能相對較差,水性環氧樹脂雖然能顯著改善乳化瀝青高溫和黏結性能,但會使其低溫性能惡化[9-10]。醋酸乙烯-乙烯(vinyl acetate-ethylene,VAE)水性膠作為一種高強和抗滲的線型高分子材料,易與瀝青乳化,相容性與穩定性較好[11],尤其是隨著聚合物改性技術的發展,經過多元共混改性和配方優化后得到的VAE具有優異的高低溫性能、韌性及黏結性能。目前,對于VAE改性乳化瀝青的研究較少。本文采用VAE共聚物對乳化瀝青進行改性,尋求VAE的優選及最佳質量分數(簡稱“摻量”),利用小型膠體磨制備VAE改性乳化瀝青,通過改性乳化瀝青在集料表面的剝落率[12]、蒸發殘留后的瀝青技術指標來優選VAE改性劑;通過不同溫度下的動態剪切流變儀(dynamic shear rheometer,DSR)試驗,分析VAE摻量對復數剪切模量G*和相位角δ的影響,并計算出相應的車轍因子G*/sinδ,從更深層次分析VAE摻量對乳化瀝青高溫性能和黏彈性能的影響;通過熒光顯微鏡對不同VAE摻量的改性乳化瀝青蒸發殘留物微觀結構進行分析,揭示VAE在瀝青中的存在狀態;通過性能和微觀分析給出VAE的最佳摻量。研究結果可為拓展冷再生技術及其應用提供參考。

1 原材料與改性乳化瀝青制備

1.1 原材料

(1) 選用產自中國石化某公司的90號基質瀝青,其25 ℃針入度為86(0.1 mm),軟化點為45.2 ℃,10 ℃延度為98 cm,瀝青各項性能滿足文獻[13]要求。

(2) 選用江蘇某公司生產的陽離子慢裂慢凝型乳化劑,其主要性能指標如下:外觀為棕黑色黏稠液體,電荷為+,活性物質量分數為(48.0±2.0)%,pH值為8~10。采用質量分數為36%~38%的鹽酸為乳化劑提供酸性環境。

(3) 選用CaCl2為穩定劑,其外觀為白色固態球狀顆粒,有效物質量分數大于96%。

(4) 黏附性試驗的集料來自山西呂梁地區,粒徑范圍為19.0~31.5 mm,壓碎值為16.7%,針片狀質量分數為12.4%,洛杉磯磨耗值為24.8%。

1.2 改性劑

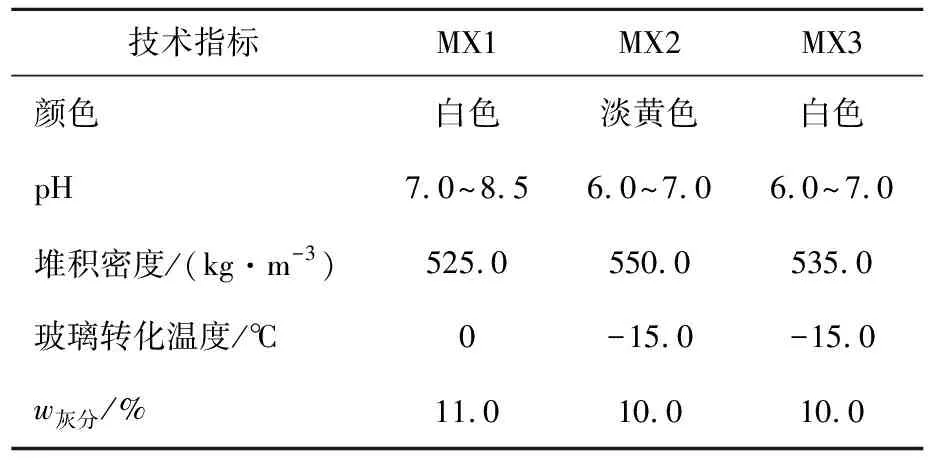

VAE改性劑屬于水溶性可再分散乳膠粉,為乙烯、醋酸乙烯酯的共聚物,以聚乙烯醇作為保護膠體,其黏結能力強,抗水性、施工性及隔熱性優異。由于多元共混改性及接枝改性的生產工藝擴大了VAE的應用領域,市場上的VAE品種多且性能差異較大。本文挑選3種市售的VAE,分別用MX1、MX2、MX3來表示,MX1型為一個較小廠家的膠粉,MX2型為廊坊某廠的502型膠粉,MX3型為大連某化學膠乳廠的DA-1410進口膠粉。3種改性劑均為固體粉末,在0 ℃以上中度可溶,粒徑大于400 μm粉末的質量分數為0.1%,其他技術性能指標取值見表1所列。

表1 3種改性劑的部分技術性能指標取值

1.3 改性乳化瀝青的制備

采用“邊乳化邊改性”的制備工藝進行改性乳化瀝青制備,主要分為加熱混溶、控溫研磨及恒溫存儲3個步驟。本文設定的乳化瀝青固化物質量分數為62%;外加劑中,乳化劑摻量為3.0%,穩定劑摻量為0.3%;皂液pH值為2.0~3.0;以1.0%為增幅依次提高VAE摻配比例(外加劑均為外摻,按所占瀝青質量的百分比計)。改性乳化瀝青具體制備步驟如下:① 將水加熱至75~85 ℃,加入一定量的乳化劑與穩定劑,并用玻璃棒均勻攪拌30 s;② 在調制的溶液中加入一定量的改性劑,并用玻璃棒均勻攪拌30 s;③ 向皂液中添加鹽酸,使pH值保持在2.0~3.0;④ 開啟膠體磨,并倒入適量的開水進行預熱,1 min后將熱水排出,將預制好的皂液倒入膠體磨中細化剪切3 min;⑤ 將135~140 ℃的熱基質瀝青緩慢倒入膠體磨,將膠體磨溫度控制在70~80 ℃剪切4~5 min,即可完成改性乳化瀝青的制備。

2 VAE改性劑優選

2.1 試驗方法與結果

采用上述生產工藝制備改性乳化瀝青,分別按質量分數0、2%、3%、4%、5%添加VAE改性劑,固定乳化劑摻量為3.0%,皂液pH值為2.0~3.0,穩定劑摻量為0.3%。

乳化瀝青冷再生混合料浸水后的劈裂強度會有較大幅度降低,因此,本文通過提高瀝青與集料的黏附性考察混合料的水穩定性。為了檢驗VAE改性劑提升乳化瀝青與集料黏附性的效果,除了測試蒸發殘留物的25 ℃針入度、5 ℃延度、軟化點、瀝青標準黏度C25,3及1 d儲存穩定性外,還測試瀝青在集料表面的剝落率,進行綜合性能評價,確定VAE改性劑的最終優選方案。

考慮到傳統的水煮法較難使瀝青從集料表面脫落,且目測觀察數據的可靠性較低,目前的黏附性試驗不能有效反映乳化瀝青在集料上的黏附力強弱,在參照傳統水煮法的基礎上,對其進行改良并建立一種針對陽離子乳化瀝青的水煮法,用剝落率這一量化指標來評價其黏附性好壞。其中與傳統方法的主要差異如下:① 具體稱量水煮前后的集料裹覆瀝青的質量,水煮前用VAE改性乳化瀝青裹覆19.0~31.5 mm集料顆粒,裹覆時將集料在乳化瀝青中浸1 min,保證集料表面有一層瀝青膜,室溫晾干24 h后稱其質量,記為m2,然后放入60 ℃的烘箱中烘干1 h;② 在對集料顆粒水煮時用小型電動攪拌機以500 r/s的速率轉動水體,從而盡可能干擾瀝青在集料中的裹覆。瀝青在集料表面的剝落率λ計算公式為:

(1)

其中:m1為未裹覆乳化瀝青的集料顆粒干質量;m2為水煮前裹覆乳化瀝青的集料顆粒質量;m3為水煮后裹覆乳化瀝青的集料顆粒質量。

剝落率代表瀝青與集料的黏附性能,該指標越小,則改性乳化瀝青冷再生混合料抗水損的能力越強。

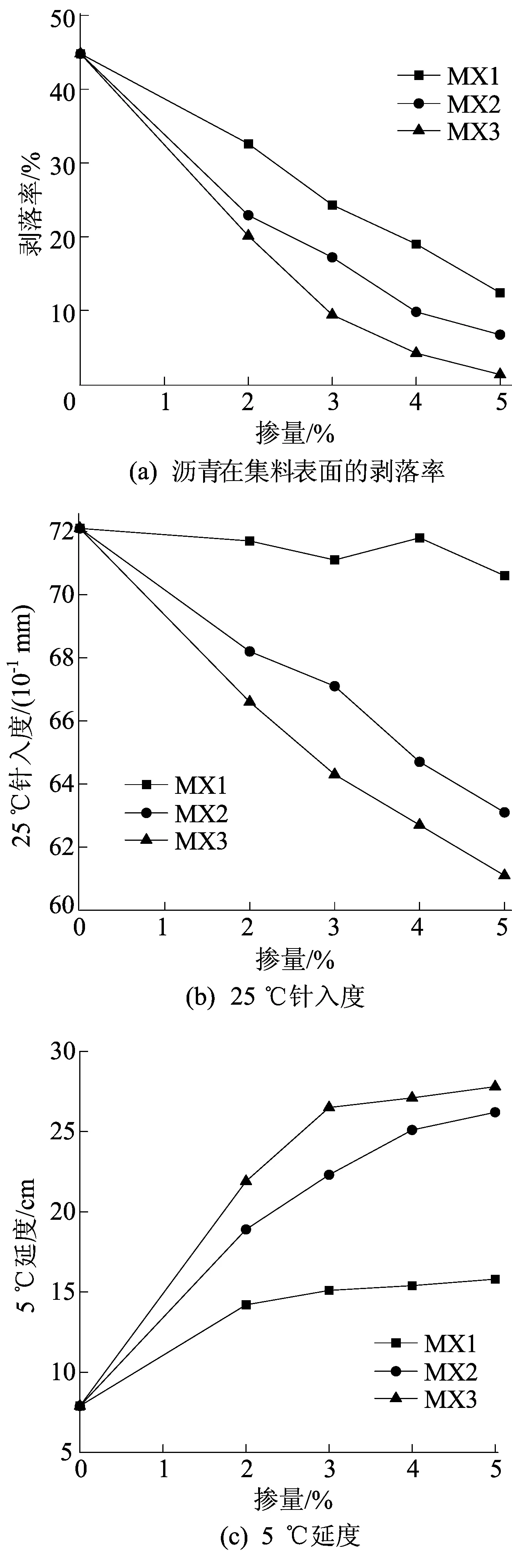

根據文獻[14],瀝青與集料裹覆面積達到70%以上相當于黏附性3級,本文參照該要求,當λ≤30%時可認為黏附性已有充分改善。采用3種改性劑的改性乳化瀝青6個技術指標試驗結果對比如圖1所示。

圖1 3種VAE改性劑改性的乳化瀝青6個技術指標結果對比

2.2 試驗結果分析

由圖1a可知,未摻加改性劑時剝落率幾乎達到50%,隨著3種VAE改性劑摻量增加,被改性乳化瀝青裹覆的集料經過水煮后的剝落率近似呈直線式減小,說明加入VAE改性劑能夠有效提高瀝青與集料的黏結能力。當3種VAE改性劑的摻量從0增至3%時,剝落率的下降幅度最大,再提高摻量后,剝落率的下降幅度逐漸變緩,且當摻量大于等于3%時,改性乳化瀝青在集料表面的剝落率均小于30%,即不小于黏附性3級,均符合文獻[13]要求。在相同摻量下,3種VAE改性劑對剝落率的改善效果是MX3最好、MX1最差,其中MX3摻量為3%時,剝落率僅為9.4%,比未摻加改性劑時的剝落率降低近80%,極大地改善了瀝青與集料之間的黏附性,可大幅提高改性乳化瀝青冷再生混合料的抗水損能力;該結果表明, MX2、MX3的水溶性聚合物性能比較優異,尤其是MX3改性效果更佳。

從圖1b~圖1d可以看出:隨著VAE改性劑摻量增加,MX1對改性乳化瀝青蒸發殘留物的25 ℃針入度、軟化點的影響不大,5 ℃延度有少量增加,且軟化點和5 ℃延度都沒有達到改性乳化瀝青的規范要求[13];MX2、MX3從三大指標上看,改性效果比較顯著,25 ℃針入度不斷減小的同時,軟化點在不斷上升,說明此時改性乳化瀝青的高溫穩定性得到顯著改善,原因可能是VAE的加入及溶脹有效增加了瀝青黏度,使其在高溫下的性能得到提升。5 ℃延度在改性劑摻量從0增加到3%的過程中急劇增大,大于3%后改善效果逐漸趨于平緩,當VAE摻量為3%時,MX2、MX3的低溫延度已經相當好,分別達到22.3、26.5 cm,均比未加入改性劑時提高3倍左右,說明其低溫抗裂性得到極大改善,原因可能是VAE溶脹吸收了瀝青中的油分,使瀝青質與膠質聚結,同時VAE顆粒之間形成網狀結構,使得瀝青由原來的溶膠結構變成溶-凝膠結構,宏觀表現為低溫延度增加。綜合來看,MX2、MX3對乳化瀝青的高、低溫性能均有不錯的提升,MX3對瀝青低溫性能的改善效果更好。

由圖1e可知,隨著摻量增加,MX1對改性乳化瀝青的標準黏度提升不明顯,而MX2、MX3在摻量大于3%后對瀝青標準黏度的提升明顯,其中MX3的提升效果更顯著。

由圖1f可知,3種改性乳化瀝青的1 d儲存穩定性隨著摻量增加而不斷變差,其中在摻量大于3%后,3種改性乳化瀝青儲存穩定性變差的幅度均較大,原因可能是摻量增加使VAE顆粒溶脹,吸收了瀝青中更多的油分,油分減少使得瀝青質與膠質這類大分子組分更容易聚結、絮凝,從而導致儲存穩定性下降,其中MX1的摻量超過3%后不滿足1 d儲存穩定性小于等于1%的要求,而MX2、MX3在摻量為4%時剛好滿足規范上限的要求[13]。因此,從儲存的角度看,VAE摻量不宜超過4%。

綜合對比6個指標的試驗結果,最終采用VAE改性劑MX3進行乳化瀝青改性,改性劑摻量宜控制在3%~4%。

3 改性乳化瀝青動態剪切流變性能分析

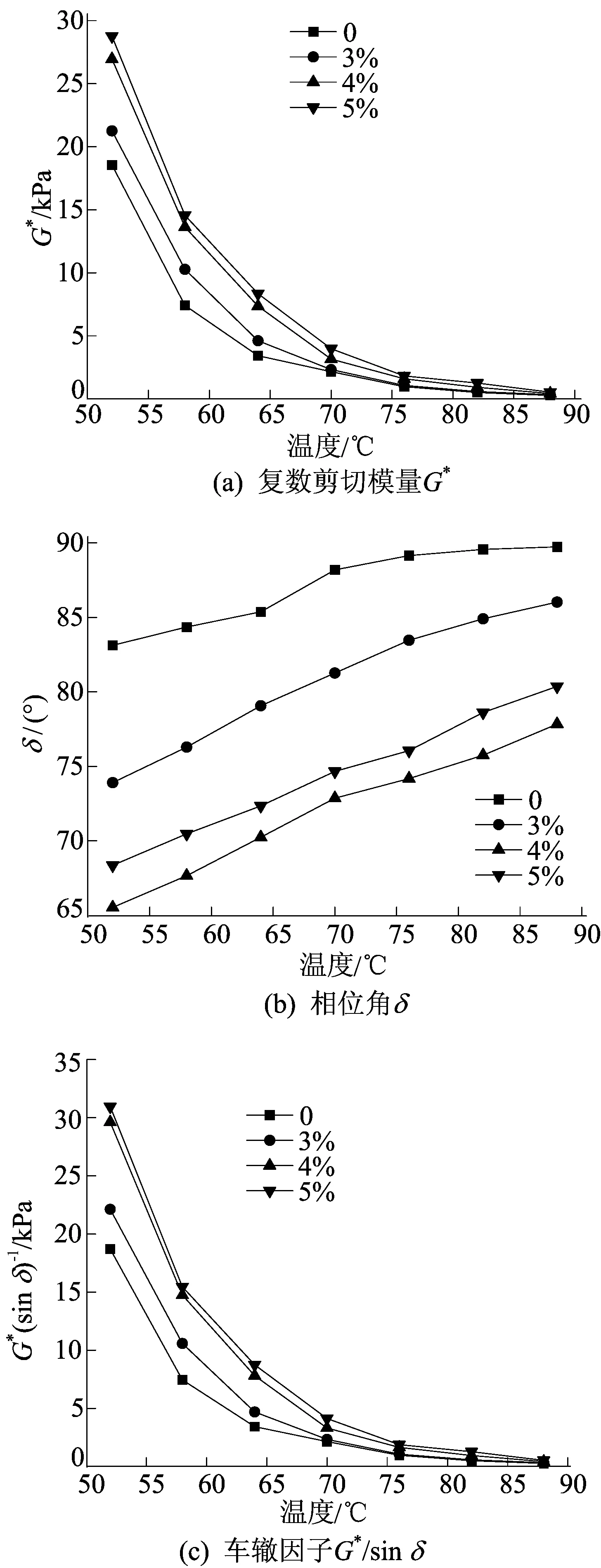

為了分析VAE摻量對改性乳化瀝青高溫性能、黏彈性能的影響,選擇VAE摻量為0、3%、4%、5%的改性乳化瀝青蒸發殘留物進行DSR試驗。

3.1 試驗結果

采用DSR對VAE摻量為0、3%、4%、5%的MX3型VAE改性乳化瀝青蒸發殘留物進行時間-溫度掃描試驗,試驗時板間距為1 mm,角頻率為10 rad/s,溫度分別為52、58、64、70、76、82、88 ℃,測得改性乳化瀝青蒸發殘留物的復數剪切模量G*和相位角δ,并計算出相應的車轍因子G*/sinδ隨溫度與摻量的變化規律,結果如圖2所示。

圖2 不同摻量VAE改性乳化瀝青動態剪切流變性能指標

G*為最大剪切力τmax與最大剪切應變γmax之比(即τmax/γmax);δ為實施的應力與所產生應變之間的時間延遲,它表征彈性部分和黏性部分占有的比例,δ越大,表明彈性部分所占比例越小,瀝青受到荷載作用后產生的變形越不容易恢復;G*/sinδ是評價瀝青高溫流變性能的技術指標,反映瀝青材料抵抗永久變形的能力,G*/sinδ越大,表示在高溫下瀝青的流動變形越小,高溫穩定性越好。

3.2 試驗結果分析

(1) 與普通乳化瀝青相比,隨著VAE摻量增大,摻加VAE的改性乳化瀝青G*和G*/sinδ都增大,說明摻加改性劑后的改性乳化瀝青比普通乳化瀝青的高溫抗變形能力強。

(2) 隨著試驗溫度升高,VAE改性乳化瀝青蒸發殘留物的G*和G*/sinδ逐漸減小,δ逐漸增大。這是由于溫度升高,分子鏈運動加劇,導致分子之間的交聯作用和分子力減弱,削弱了對分子運動的約束,從而表現為G*隨溫度增加而不斷減小;同時隨著溫度升高,瀝青由彈性向黏性轉換,黏性成分的比例增加,由此使δ不斷增大,G*/sinδ不斷減小,導致改性乳化瀝青在高溫下流動變形增大,抵抗變形的能力減弱。

(3) 在相同溫度下,隨著VAE摻量增加,G*和G*/sinδ逐漸增大,這也再次說明加入改性劑VAE可以有效提高乳化瀝青抵抗變形的能力。VAE的加入對瀝青輕質組分的流動起到約束作用,VAE摻量越大,阻礙作用越強。

(4) VAE改性乳化瀝青的溫度在52~70 ℃之間時,G*/sinδ下降幅度明顯,70 ℃以后下降趨于定值,說明在較高溫度時,VAE對乳化瀝青的改性效果不如較低溫度時明顯。

(5) VAE摻量從0增加到3%時,G*、δ和G*/sinδ有較好的提升,但相比而言VAE摻量從3%增加到4%時的提升效果更顯著;在VAE摻量從4%增加到5%時,G*/sinδ變化不大,改性乳化瀝青的抗變形能力提升幅度不大,且在VAE摻量超過4%時,其1 d儲存穩定性不符合規范要求[13],因此改性乳化瀝青中VAE摻量不宜超過4%。

4 乳化瀝青蒸發殘留物的微觀結構

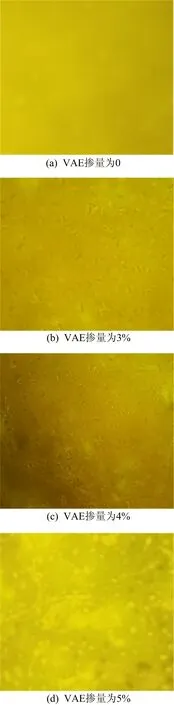

使用LW300LFT落射熒光顯微鏡,選用400X熒光聚焦鏡,探究并驗證MX3型VAE改性劑對乳化瀝青的改性效果。分別制備VAE摻量為0、3%、4%、5%的改性乳化瀝青蒸發殘留物樣本,取代表性樣本置于熒光顯微鏡的載物臺上,通過調整焦距觀測改性乳化瀝青的狀態,包括改性劑的分散情況及粒徑大小,觀測圖像如圖3所示。

圖3 不同摻量VAE改性乳化瀝青蒸發殘留物顯微結構

(1) 在熒光顯微鏡下,VAE的分散狀態清晰可見。通過其分布狀態可知,VAE可以均勻有效地分布于乳化瀝青中,證明VAE與乳化瀝青具有良好的相容性,以其作為改性劑是有效的。

(2) 隨著VAE摻量增加,其固化物顆粒在瀝青中均勻分布,且密度和聚集面積不斷變大;當VAE摻量為3%時,VAE改性劑在乳化瀝青中呈微小多顆粒狀分布于瀝青中,瀝青呈連續載體,改性劑呈分散相,當VAE摻量為4%~5%時,兩者已經形成緊密的交聯結構。

5 結 論

本文對不同種類VAE改性乳化瀝青的性能進行分析,優選出最佳VAE改性劑為MX3型,對不同摻量VAE改性乳化瀝青蒸發殘留物進行常規性能試驗、不同溫度下DSR試驗及熒光顯微鏡試驗,分析各性能指標隨VAE摻量的變化規律,得到以下結論:

(1) 加入優選的MX3型VAE改性劑后,改性乳化瀝青蒸發殘留物的25 ℃針入度明顯降低,軟化點明顯增大,說明改性乳化瀝青的黏稠性與高溫穩定性有顯著改善;標準黏度急劇增大,說明改性乳化瀝青的黏結性改善明顯,其抵抗剪切變形的能力增強;5 ℃延度顯著增加,說明改性乳化瀝青的低溫抗裂性有明顯提高。當VAE摻量大于4%時,改性乳化瀝青的儲存穩定性基本上不能滿足規范要求[13]。

(2) 隨著VAE改性劑摻量增加,改性乳化瀝青在集料表面的剝落率近似呈直線式減小,降幅很明顯,極大地改善了瀝青與集料之間的黏附性,大幅度提高改性乳化瀝青冷再生混合料的抗水損能力。

(3) 通過DSR試驗發現,隨著VAE改性劑摻量增加,復數剪切模量G*、車轍因子G*/sinδ逐漸增大,改性乳化瀝青的抗變形能力顯著提高。

(4) 通過熒光顯微鏡試驗發現,隨著VAE摻量增加,其顆粒在瀝青中均勻分布,密度和聚集面積不斷變大,逐漸與瀝青形成緊密結合的交聯結構,增強改性乳化瀝青的黏性,從而改善VAE改性乳化瀝青與集料之間的黏結性能。

(5) 綜合分析不同VAE摻量對改性乳化瀝青各項性能指標的影響可知,VAE最適宜摻量為3%~4%。