變工況下高速軸承表面溝槽潤滑增效設計

閻貝,朱贊霏,王超,馬帥軍,閆柯

(1. 長安大學道路施工技術與裝備教育部重點實驗室,710064,西安;2. 西安交通大學現代設計及轉子軸承系統教育部重點實驗室,710049,西安;3.中國核動力研究設計院,610213,成都)

潤滑是制約滾動軸承高速性能的核心因素。在油氣潤滑條件下,軸承組件公轉、自轉以及自旋等運動效應對潤滑介質流動的影響隨著轉速升高而凸顯[1],導致軸承潤滑效率降低,接觸區摩擦生熱加劇,軸承溫度升高[2]。研究表明,通過設計新型油氣噴嘴結構、改變供油位置、采用微量潤滑等方式,可有效改善軸承的潤滑效率,降低軸承溫升,從而提升軸承的高速性能(在高速下,軸承溫度每降低10 ℃,其高速性能DmN值約提升0.8×106~1×106mm·r/min[3])。

針對軸承的潤滑效率提升問題,國內外企業及學者們主要從油氣噴嘴結構、油氣供給方式、油滴尺度控制等方面開展了系統的研究工作。在油氣供給方式方面,主要包含側向供油、外圈供油以及內圈環下供油3種方式。朱衛兵等[4]對比分析了傳統側向供油和內圈環下供油時軸承的潤滑性能,Yan等[5]結合可視化技術開展了3種不同供油方式下軸承內部氣相流動、油氣兩相分布以及軸承關鍵接觸區域的潤滑油含量等。在潤滑參數、油滴尺度等方面,國內外學者基于正交實驗法,系統分析了不同供油量、供油間隔、供氣壓力、潤滑油黏度以及管道長度等對軸承潤滑性能的影響[6-11],鞏彬彬等[12]研究了供油量與對軸承潤滑以及外圈溫升的影響;李志恒[13]研究了供氣氣壓與供油量變化對軸承潤滑性能的影響。針對油滴尺度控制,軸承企業SKF和青島理工大學郭峰教授團隊提出了面向軸承潤滑效率提升的微量潤滑方法[14]。SKF通過高精度流動控制噴嘴設計,實現高速軸承供油量的準確控制,青島理工團隊通過導流式噴嘴控制潤滑油滴的尺寸和體積,進一步實現了軸承腔內潤滑介質的高效利用,提升了軸承的潤滑效率。然而,上述面向軸承潤滑效率的研究中,微量控制噴嘴結構較為復雜,成本較高,而外圈供油方式下噴嘴安裝困難,因此以上方法主要用于滾動軸承在超高速工況下(軸承運行DmN值大于2.0×106mm·r/min)的潤滑保障。針對常規運行轉速的滾動軸承,現有的研究主要圍繞傳統側向供油條件下的噴嘴結構優化設計,國內外學者主要通過實驗軸承外圈溫度評估噴嘴直徑、噴嘴數、噴嘴周向布局等對軸承潤滑性能的影響[15]。然而,軸承轉速升高導致的氣簾效應,是制約軸承潤滑性能的根本原因。因此,在優化噴嘴結構的前提下,傳統的側向供油方式面臨軸承內部氣簾效應的影響,成為制約軸承潤滑效率的瓶頸。

近年來,軸承企業NTN通過在軸承套圈表面添加周向凹槽,實驗發現軸承套圈表面的流動形態發生了明顯改變。對此,西安交通大學團隊利用溝槽結構對流體流動的引導效應,提出了在軸承旋轉套圈表面非接觸區域添加軸向溝槽并利用溝槽實現軸承套圈表面潤滑介質流動的引導和輔助作用,借以加強軸承內部潤滑油的利用效率,從而達到提升軸承潤滑性能的目的[16-22]。針對這一方向,鄭君豪[23]結合高速攝像技術證實了旋轉套圈表面溝槽對潤滑油的引導效果,葛臨風[24]基于多物理場仿真探討了溝槽對潤滑油流動引導的作用機理,有、無溝槽時內圈表面潤滑油流動過程如圖1所示,被限制在溝槽底部的底層潤滑油帶,是溝槽結構引導潤滑油軸向流動的關鍵。在此基礎上,王超等[25-26]研究了在軸承旋轉套圈、靜止套圈添加不同形態溝槽的引流效果。通過對比發現,高速下圓弧形溝槽結構相較于三角形溝槽和矩形溝槽,其對潤滑介質的引導作用更為顯著。

(a)光滑內圈表面

(b)添加溝槽內圈表面

然而,上述的研究主要通過仿真、實驗對比有、無溝槽下套圈表面潤滑介質的流動過程和潤滑油分布,重點側重特定轉速和供油量下軸承表面溝槽對潤滑介質的引導效果,分析對象主要以單套圈為主,忽略了軸承內部結構以及軸承的變工況特點。在實際服役環境中,軸承保持架和滾動體運動、軸承內圈公轉、供油參數、噴嘴位置等都存在變化,從而影響了溝槽對潤滑油的流動引導效果。因此,有必要面向軸承的變工況需求,研究軸承工況參數對溝槽結構引導效應的影響規律,進而開展跨工況下軸承表面溝槽結構的尺寸參數尋優,獲得具備較優工況適應性的滾動軸承內圈表面溝槽結構,實現面向變轉速工況的滾動軸承表面溝槽設計。

本文以 H7006C角接觸球軸承為研究對象,首先建立考慮軸承內部組件幾何結構與運動特征的流動分析模型,研究不同工況參數下溝槽對軸承內圈表面潤滑介質流動的影響規律,結合正交方法獲得溝槽引流影響因素的敏感性排序。在此基礎上,研究多因素聯合影響下的內圈表面溝槽對潤滑油流動的影響程度,通過無量綱分析推導面向變工況潤滑引導的最優溝槽參數關系式。最后,開展軸承變轉速工況實驗,基于軸承外圈溫度評估不同寬度溝槽對軸承潤滑增效的變工況適應能力,為推進軸承溝槽結構潤滑增效技術的工程應用提供參考。

1 變工況多因素影響分析

1.1 帶溝槽軸承潤滑流動仿真模型

根據H7006C軸承幾何特征,建立內圈噴射潤滑條件下的軸承幾何模型,具體結構參數見文獻[5,11],軸承腔內潤滑介質流動模型如圖2所示。由于H7006C軸承內含有17個滾動體,且各個滾動體、軸承保持架、內圈和外圈在周向呈現周期性分布特點。為了能夠進行周期化處理,在內圈非接觸區表面添加與滾球分布特點相似的17個軸向溝槽結構。對軸承進行周期性處理以及軸承流域的提取,得到噴嘴附近的軸承流域計算模型。采用ICEM CFD中的非結構化網格劃分方法對軸承流域計算模型進行網格劃分。因球與滾道接觸區之間尺寸較小,同時溝槽結構對潤滑油在軸承內圈表面的流動過程具有重要影響,為進一步提升網格質量,提高計算的準確性,對軸承內外圈接觸區以及溝槽附近的網格進行細化。

(a)軸承三維模型及局部結構

(b)計算域網格劃分 (c)軸承腔溝槽示意

1.2 網格無關性驗證

由于溝槽附近為跨尺度網格,網格大小將對數值計算結果將產生較大影響,需在數值計算前進行網格無關性驗證,確定最佳局部加密網格單元大小,以在確保數值計算結果準確性的前提下最大限度提升計算效率。針對本研究主題,溝槽對潤滑油的流動強化作用越明顯,進入滾道的潤滑油量越多,因此將進入內圈滾道的潤滑油流量作為軸承潤滑狀態的評價指標。本文選定的進入內滾道的潤滑油量的統計方式如圖3所示。當潤滑油噴射至內圈表面時,部分潤滑油因離心力被甩出,無法進入接觸區形成潤滑油膜。因此,在利用VOF模型進行CFD求解時,每個單元網格內兩相體積分數和為1,當αo=αa=0.5時,此處網格單元可表示為潤滑油與空氣的交界。因此在進行流量統計時,將滾道入口徑向界面上αo≥0.5的區域視為有效潤滑油的統計區域。

根據不同的局部加密網格單元尺度,得到不同網格單元數量的數值計算模型。進入滾道潤滑油量隨網格單元數量變化的曲線圖如圖4所示。結果表明,當網格數量達到150萬時,進入滾道潤滑油質量流量基本不再隨網格數量的增加而變化,實現網格的無關性。計算模型網格尺度如下:軸承腔內流域網格尺寸為4×10-4m,軸承非接觸區表面及滾道表面為6×10-5m,軸承溝槽壁面和噴嘴入口為4×10-5m。

圖3 進入滾道潤滑油質量流量統計方式Fig.3 Statistical method of mass flow of lubricating oil entering raceway

圖4 仿真模型的網格無關性驗證結果 Fig.4 The grid independence verification results of the simulation model

1.3 溝槽強化流動單因素影響分析

1.3.1 轉速對溝槽流動強化能力的影響

不同轉速下潤滑油進入滾道的流量統計圖如圖5 所示。結果表明,進入軸承內圈滾道的潤滑油質量流量與溝槽內底層潤滑油帶分布范圍均隨著轉速的升高而減小。這是因為轉速的升高使得溝槽內潤滑油傾向于沿軸承的周向流動,使得溝槽內底層潤滑油帶在形成時沿軸向的流動距離變短。底層潤滑油帶的縮短使得上層潤滑油在流動過程中所受減阻效果降低,在溝槽上方的軸向流動距離縮短,并較早地偏轉至非接觸區表面,由于較大的固液流動阻力,潤滑油動能進一步損失,因此進入滾道的潤滑油量降低。由圖5可以看出,底層潤滑油帶分布范圍變化趨勢與溝槽對潤滑油軸向流動能力強化作用變化趨勢相似,說明基于底層潤滑油帶作為溝槽對潤滑油流動強化能力評價指標的合理性。此外,轉速對底層潤滑油帶的分布范圍具有明顯影響,是影響溝槽對潤滑油流動強化能力的重要因素。

圖5 進入滾道潤滑油量和底層潤滑油帶分布與軸承公轉轉速的關系曲線圖Fig.5 Curve of the relationship between the amount of lubricating oil entering raceway and the distribution of bottom lubricating oil belt and the bearing revolution speed

1.3.2 供油量對溝槽流動強化能力的影響

仿真分析了內圈轉速為4 000 r/min時軸承在供油量為2、4、6 mL/s條件下內圈表面潤滑油流動分布特性。結果表明,隨著供油量增加,進入滾道潤滑油流量增加。進入滾道潤滑油量以及底層潤滑油帶分布范圍與供油量的分布關系曲線圖如圖6所示,可知底層潤滑油帶分布范圍隨著供油量的升高而增大。這是由于當噴嘴直徑一定時,供油量增大,從噴嘴噴出的潤滑油具有更高的流速以及更大的動能,潤滑油更容易流入溝槽內,潤滑油在溝槽內軸向流動距離增大,底層潤滑油帶分布范圍增大,提升了對上層潤滑油的減阻作用。

圖6 進入滾道潤滑油量和底層潤滑油帶分布與軸承供油量的關系曲線圖Fig.6 Curve of the relationship between the amount of lubricating oil entering raceway and the distribution of bottom lubricating oil belt and the bearing oil supply

1.3.3 溝槽尺寸對溝槽流動強化能力的影響

在軸承內圈轉速為4 000 r/min時,對比分析了潤滑油在溝槽寬度為0.4、0.5、0.6 mm條件下的潤滑油流型。對比發現溝槽寬度0.6 mm時內圈滾道內潤滑油積累量最多,說明該寬度的溝槽對潤滑油的軸向流動強化能力較其他更優。進入滾道潤滑油質量流量以及底層潤滑油帶分布與溝槽寬度變化的關系曲線圖如圖7所示。

圖7 進入滾道潤滑油量和底層潤滑油帶分布與軸承溝槽寬度的關系曲線圖Fig.7 Curve of the relationship between the amount of lubricating oil entering raceway and the distribution of bottom lubricating oil belt and the groove width

底層潤滑油帶分布范圍表明,寬度為0.5、0.6 mm的溝槽的底層潤滑油帶軸向分布寬度較寬度為0.4 mm的溝槽長。

1.4 多因素影響下的溝槽強化流動分析

1.4.1 多因素對溝槽流動強化能力的正交分析

在上述單因素分析的基礎上,為探究轉速、供油量、噴嘴直徑以及溝槽寬度4個主要因素的影響程度,設計了四因素三水平正交仿真表,所構建的正交表及正交結果如表1所示。通過k值差異可以看出,當噴嘴直徑為0.4、0.5、0.6 mm水平時,其對應的仿真指標總和k1、k2、k3分別為1.073、1.083和1.001,三者差異較小,說明該因素對軸承滾道內潤滑油流量的影響不夠敏感。當供油量為2、4、6 mL/s這3個水平時,其對應的指標總和分別為0.136、0.881和2.139,差異顯著,說明供油量對軸承滾道內潤滑油流量的影響十分敏感。結合極差分析結果表明,4種影響因素對溝槽對潤滑油流動強化能力的影響程度由強到弱排列順序為:供油量、轉速、溝槽尺寸、噴嘴直徑。該規律為后續多因素影響下溝槽對潤滑油流動強化能力分析提供分析依據。

表1 四因素三水平正交仿真結果

1.4.2 供油量、轉速以及溝槽寬度聯合影響

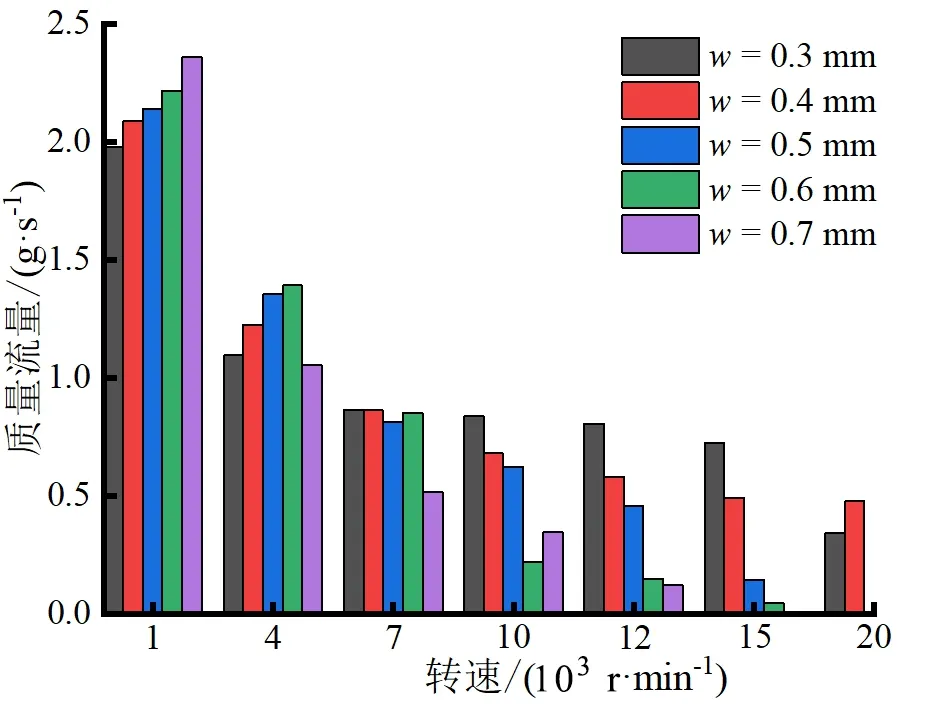

供油量是溝槽對潤滑油軸向流動強化能力的最主要影響因素,對比不同供油量下的仿真結果表明,對于任意轉速下不同寬度的溝槽結構,增加供油量均可提升進入滾道的潤滑油量。這是因為當供油量提高時,從噴嘴噴出的潤滑油具有更高的動能,軸向流動能力更強,進而有更多的潤滑油進入溝槽內,形成的底層潤滑油帶更長,減阻效果更優。內圈不同轉速和供油量時不同溝槽寬度下潤滑油量隨供油量的變化圖如圖8所示。通過潤滑油量的上升趨勢可看出,對于一定轉速,隨著供油量和溝槽寬度的增大潤滑油的軸向流動能力增強。對比不同供油量下底層潤滑油帶的分布范圍指標,結果表明隨著供油量增大,各寬度溝槽內底層潤滑油帶的分布范圍增大。當供油量為4 mL/s時,軸承溝槽內底層潤滑油帶主要存在于寬度0.3~0.4 mm溝槽;當供油量為8 mL/s時,軸承溝槽內底層潤滑油帶在寬度0.3~0.7 mm溝槽內均有體現。相同轉速下各溝槽內底層潤滑油帶分布范圍的差異增大,當供油量從4 mL/s增大到6、8 mL/s時,寬度為0.5、0.6、0.7 mm溝槽內底層潤滑油帶以及潤滑油流量的差異隨之增大。當供油量為8 mL/s時,相較于0.3、0.4 mm的溝槽,寬度為0.5 mm溝槽內的底層潤滑油帶在各轉速下的分布范圍更廣,該現象再次說明了底層潤滑油帶的分布情況可以反映溝槽的流動強化能力。

(a)內圈轉速為15 000 r/min

(b)供油量為8 mL/s

1.4.3 噴嘴位置、轉速及溝槽寬度的耦合影響

考慮到真實服役環境下軸承油氣噴嘴的安裝空間問題,噴嘴出口到軸承接觸區的距離可能隨之改變。因此,建立具有不同噴嘴位置的內圈表面潤滑油流動分析模型,其中噴嘴中心與滾道入口的水平距離L分別為4.0、3.5、3.0以及2.5 mm,噴嘴越深入軸承腔,L越小。不同噴嘴位置時進入滾道潤滑油量隨轉速的變化規律如圖9所示。結果表明,當噴嘴與滾道入口之間距離縮短,潤滑油在內圈非接觸區表面的流動距離也將縮短,致使進入滾道的潤滑油量增大。對比圖9(a)、(b)可以看出,隨著噴嘴不斷深入軸承腔,在轉速7 000~20 000 r/min時,寬度為0.3 mm溝槽在兩種噴嘴距離下流入滾道的潤滑油流量差異較小,而寬度為0.5 mm溝槽在兩種噴嘴距離下,流入滾道的潤滑油流量差異更為顯著。在轉速為15 000 r/min的條件下,當噴嘴位置L=4.0 mm時,溝槽最優寬度為0.3 mm,但當L縮短至2.5 mm時,0.5、0.6 mm寬度的溝槽對潤滑油流動強化能力更強。針對一定轉速范圍12 000~15 000 r/min,噴嘴位置L=4 mm時變工況下最優溝槽寬度為0.4 mm,而噴嘴位置L=2.5 mm時變工況下最優溝槽寬度為0.5 mm。因此,對于給定的轉速,溝槽的最優寬度隨噴嘴在軸承腔內的深入而增大。

由于軸承旋轉運動的作用,溝槽越寬,底層潤滑油帶的穩定性越差,分布范圍越小,造成噴嘴離滾道較遠時,溝槽流動強化能力較差。隨著噴嘴朝軸承腔內的移動,底層潤滑油帶分布和滾道之間的距離減小,一定程度上補償了寬溝槽分布范圍小的缺點。同時,隨著溝槽寬度的增大,單位長度底層潤滑油帶的減阻面積增大,提升了寬溝槽的流動強化能力。噴嘴深入將縮短潤滑油的軸向流動距離,潤滑油受軸承轉動偏轉作用降低,致使進入滾道的潤滑油量均增加。因此,隨著噴嘴在軸承腔內的深入,溝槽寬度越大,溝槽對潤滑油軸向流動強化能力越明顯。

(a)L=4.0 mm時潤滑油量隨轉速變化曲線

(b)L=2.5 mm時潤滑油量隨轉速變化曲線

2 變工況下軸承套圈溝槽設計

2.1 變工況下溝槽最優寬度擬合公式

根據上述仿真分析,一定轉速下溝槽的最優寬度隨供油量M、噴嘴直徑D的增加而增大,隨噴嘴、滾道距離L的減小而增大。前文的仿真分析表明,隨軸承轉速增大,最優溝槽寬度呈現出一定的減小趨勢。通過分析本文的研究對象,在軸承內圈結構參數中,非接觸區半徑會導致軸承內圈表面線速度增大,同樣造成溝槽對潤滑油流動引導能力的減弱。為反映溝槽的最優寬度隨工況的變化情況,定義無量綱參數W為

(1)

式中:D為噴嘴直徑,mm;M為供油量,mL·s-1;n為軸承轉速;L為噴嘴與滾道的水平距離,mm;R為非接觸區半徑,mm;m、o、p、q、s為每個因素的指數。為使W無量綱化,需要對式(1)分子與分母的單位進行統一。

為了減小計算的復雜性,將各因素的指數視為自然數,取m=o=p=1。因此,當噴嘴與滾道水平距離L的指數q與非接觸區半徑R的指數s滿足q+s=4時,參數W得到無量綱化表示

(2)

結合線性回歸思想,對各工況下溝槽的最優寬度的取值進行分析。為提升線性回歸結果的可信度,建立溝槽寬度為0.35、0.45、0.55、0.65、0.75 mm的軸承潤滑流動分析模型,并開展潤滑油的流動仿真計算。在此基礎上,對無量綱參數W進行自然對數求取,并利用線性回歸方法求解4種指數分配情況下溝槽最優寬度與lnW的關系式。對比分析表明,當噴嘴與滾道的水平距離的指數q為3、4時,線性回歸的各統計量值完全相同,兩種情況下R2統計量最接近1,誤差方差最小,且兩者最優寬度與lnW的擬合曲線斜率相同,表明這兩種指數分配情況下溝槽的最優寬度與lnW的線性關系最好。進一步分析發現,由于q為4時擬合公式無法反映內圈徑向尺寸的影響,與工程實際不符。因此,選取滾道的水平距離的指數q為3、內圈非接觸區直徑指數s為1為最終擬合公式參量,此時仿真分析的最優寬度數據與lnW的擬合曲線如圖10所示。溝槽最優寬度與無量綱參數W的關系式為

w*=0.134 3+0.117 4lnW

(3)

考慮到式(3)中高次方運算較為復雜,為了便于工程計算,采用多元線性回歸的方法,針對H7006C軸承,對已仿真的所有工況下獲得的最優寬度數值進行擬合,并將軸承轉速n、噴嘴直徑D、供油量M以及水平距離L作為自變量,將式(3)進一步簡化如下

w′=0.777 6+0.026 8M-0.111 4L+

0.3D-0.016n

(4)

圖10 溝槽最佳寬度與lnW的線性回歸結果對比Fig.10 The linear regression result of the relation between optimum groove width and lnW

2.2 擬合公式適用性驗證

隨著軸承內圈半徑變化,內圈表面線速度隨之變化,致使內圈表面溝槽對潤滑油的流動強化能力可能出現差異。因此,在相同的工況下,針對不同型號軸承套圈表面的溝槽最優寬度可能不同。本節模型仿真7008C、7004C軸承不同工況下內圈表面的溝槽最優寬度,并與上文基于7006C仿真數據的擬合公式預測結果進行對比,如表3所示,從而驗證上述擬合公式在不同對象、不同工況下的適用性。建立內圈帶溝槽的7008C、7004C軸承潤滑介質流動模型,噴嘴供油量M為4 mL/s。根據式(4)預測此工況下溝槽的最優寬度,并與仿真值進行對比,結果如表2所示。可以看出,在轉速區間為1 000~15 000 r/min時,擬合公式實現了對不同型號軸承的溝槽最優寬度的有效預測,與仿真分析結果誤差在10%左右。當軸承轉速達到20 000 r/min時,擬合公式獲得的最優溝槽寬度為0.3 mm,而仿真模擬的最優結果為0.4 mm,存在一定差異,但差異相對較小。總體來看,本文所提擬合公式能夠對不同型號軸承的內圈表面溝槽最優寬度進行較為準確的預測。

表2 7008C表面溝槽寬度擬合與仿真結果對比

表3 7004C表面溝槽寬度擬合與仿真結果對比

3 變工況下軸承表面溝槽潤滑增效實驗驗證

3.1 實驗臺與實驗方案

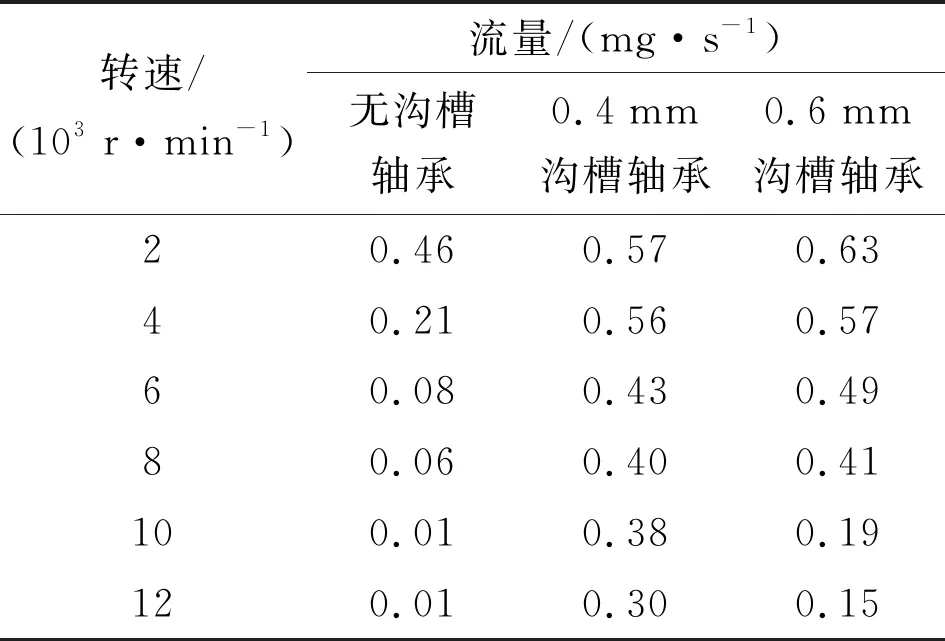

為了驗證變轉速下表面溝槽對軸承潤滑性能的影響,搭建H7006C軸承潤滑效率評估實驗臺。實驗電主軸為100MD75Y3.2,通過柔性連接與機械軸后端相連。實驗使用軸承為型號H7006C/P4球軸承,利用激光加工技術在軸承內圈表面制備了17個軸向均布的溝槽結構。兩個帶溝槽軸承的溝槽寬度分別為0.4、0.6 mm,激光加工制備的軸承內圈溝槽結構如圖11所示。實驗選用A級PT100溫度傳感器測試軸承外圈溫升,用以評估軸承的潤滑性能,所測數據由溫度數據采集系統MX100實時采集和記錄。本實驗旨在驗證變工況下軸承表面溝槽對潤滑介質的引導能力,在實驗中通過控制軸承供油量,實驗模擬乏油狀態下的軸承運行過程。在乏油條件下,溝槽結構如果能夠引導更多的潤滑油進入滾道,則軸承外圈溫度相對較低。結合H7006C角接觸球軸承幾何參數及所推薦的供油量(4~8 mL/h),實驗選取供油量Q=0.12 mL/h模擬軸承乏油工況。

實驗初始轉速為2 000 r/min,并以1 000 r/min的轉速逐步升高,實驗中軸承在每個轉速下運轉時間約為1 h。對照實驗,開展了3種軸承在上述工況下的潤滑油能量仿真。

(a)內圈溝槽寬度為0.4 mm

3.2 實驗結果對比分析

無溝槽軸承和內圈帶溝槽軸承在不同轉速下的溫升對比如圖12所示。可知無溝槽軸承在任一轉速下的溫升均高于內圈表面添加溝槽結構的軸承溫升。3種工況下軸承內圈滾道潤滑油流量如表4所示,可知在低速時無溝槽軸承滾道內具有一定的潤滑油流量,隨著轉速上升,滾道內潤滑油流量急劇減小,從而導致軸承溫升較高。

由圖12可以看出,當軸承轉速為2 000、3 000 r/min時,兩種不同寬度溝槽的軸承溫升數據類似。這是由于軸承轉速較低時,摩擦產熱較少,流入軸承潤滑區域的潤滑油量雖略有差異,但均能滿足軸承的潤滑需求。隨著轉速的提升,兩種寬度溝槽軸承溫升差距逐漸明顯。當軸承轉速為6 000 r/min時,溝槽寬度為0.4 mm的軸承溫升相較于溝槽寬度為0.6 mm的軸承高0.7 ℃,此時0.6 mm溝槽對潤滑油引導效果較好,其對軸承的潤滑增效效果相對較優。隨著轉速的進一步升高,兩者之間的差值逐步縮小。當轉速為9 000 r/min時,溝槽寬度0.6 mm的軸承溫升值超過溝槽寬度0.4 mm的軸承溫升值。當轉速升至10 000 r/min后,兩個軸承溫差進一步增大。相應地,此時0.6 mm溝槽軸承滾道內潤滑油流量顯著降低,表明高速下0.4 mm寬度的溝槽對變轉速工況的適應性更優,這與前文的仿真分析、表2中擬合公式預測結果以及表4中軸承滾道內潤滑油流量數據相吻合,驗證了本文研究工作的正確性與可靠性。

圖12 具有不同內圈溝槽結構的軸承溫升實驗結果Fig.12 Experimental results of temperature rise of bearings with different inner ring groove structures

表4 3種工況下軸承內圈滾道潤滑油流量

4 結 論

針對側向供油條件下滾動軸承油氣介質受氣簾限制導致軸承潤滑效率降低的問題,本文綜合考慮軸承真實結構與運動、變工況等特征,開展了多因素耦合影響下軸承潤滑增效溝槽的優化設計,并進行了相應的實驗驗證,得到如下結論:

(1)基于軸承全局坐標系,建立了考慮軸承真實結構、軸承組件內部運動特征的軸承潤滑流動仿真模型,研究了轉速、供油量等因素對溝槽結構底層潤滑油帶以及潤增效作用的影響規律;

(2)結合正交設計揭示了影響溝槽潤滑增效的各個敏感因素,分析了多因素聯合影響下的溝槽引流及潤滑增效效果,并給出了適用于工程化應用的最優溝槽寬度計算公式;

(3)搭建了高速軸承潤滑實驗臺,對比分析了不同寬度溝槽在軸承變轉速工況下的潤滑增效作用,驗證了本文分析方法、結果的可靠性。