耳環彎曲成形模設計

文/王益民·廣東創新科技職業學院

文章介紹了一種耳環彎曲連續模設計,通過分析不同的要求,設計不同的排樣布局,比較了不同排樣的優缺點。對彎曲部分的模具結構特點做了闡明,合理的模具設計保證了零件生產的穩定性及模具的壽命。

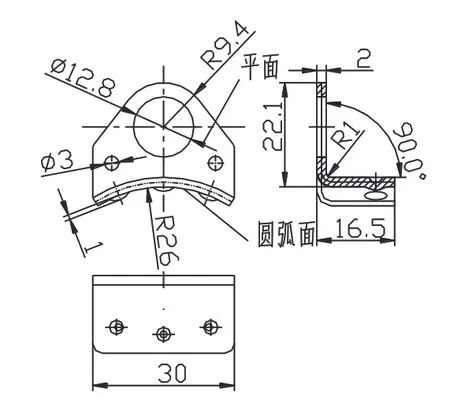

耳環是家電產品裝配中需要用到的一種安裝零件,起到連接固定作用,通常由模具沖壓成形得到。如圖1 所示為耳環零件形狀及尺寸,其圓弧面上設計了三個圓形凸包,凸包高度一致,與相接觸零件的弧面通過焊接相連接,平面上帶有安裝孔及穿線孔。零件的平面度需要滿足設計要求且與圓弧面垂直,大孔尺寸在規定的公差范圍內。耳環的材料是拉伸性較好的低碳鋼,厚度為2mm。由于零件的產量很大,通常采用連續模進行生產。

圖1 耳環零件圖

材料的排樣

由于耳環零件是非對稱結構,一般情況下采用對稱布局的排樣方式。能夠滿足零件尺寸形狀精度要求的排樣方法有多種,需要根據圖紙要求的零件平面度或者圓弧面的圓度來決定。如果要求保證圓弧面的尺寸,則可以采用圖2 的排樣方式。在此方式下的實際成形中,由于圓弧面采用凸、凹模上下壓形,尺寸得到較好的保證,平面向上彎曲,大孔軸線方向材料變形較大,平面大孔需要做成橢圓形,保證變形后孔的圓度滿足零件的要求。

如果為保證零件的平面度,排樣時會采用圖3、圖4 所示的布局。圖3 圓弧面向下彎曲,圖4 圓弧面向上彎曲。平面由彎曲上下模壓緊,零件變形主要集中在圓弧面,平面部分幾乎不參與變形,相對于方式1 的排樣,平面度要好,圓弧面與平面角度也較有保證。

三種排樣的優缺點對比

⑴導正的效果。圖2 中的導正銷安排在中間位置,由于耳環周邊切除后,彎曲中的導正孔變形較小,導正釘可以在多個工位上保持導正,對材料的導正效果較好。圖3 及圖4 的排樣導正孔安排在大孔的位置,是雙排導正,但中間沖孔后導正釘無法繼續導正,導正效果受到影響。

圖2 耳環排樣方式1

圖3 耳環排樣方式2

圖4 耳環排樣方式3

⑵對零件精度的影響。零件檢驗時除了要求滿足尺寸要求外,還要求如圖1 放置或側面放置時不能傾倒,也就是要求耳環的平面不能扭曲,平面度在公差內。排樣方式1 由于圓弧面采用凸、凹模剛性壓形,沖壓出來的零件圓弧面及凸包尺寸較好,但平面有扭曲情況,平面度不易保證,且校正比較困難。排樣方式2 及排樣方式3 生產的零件,平面度得到了較好的保證,但圓弧面的尺寸有波動。生產出的產品也能滿足使用的要求。

⑶模具維修的方便性。方式1 的排樣,耳環向上彎曲,送料時卸料板中需要開槽以讓位,對卸料板的強度有一定影響,切斷時的凸凹模刃口需要做成圓弧形的,且凹模表面上有凸包讓位坑,維修中刃磨工藝復雜,刃磨難度較大。由于下模有為避讓彎曲后的圓弧凸包的沉坑,維修中需要做出相應的加深。

方式2 與方式3 布局大體相同,除圓弧彎曲方向不同外,其他地方相同。方式2 圓弧向下彎曲,需要在凹模板上開槽避讓,相應對凹模板上的凹模鑲件強度有影響。同時凸包的方向向上,凸包凸模需要安裝在下模,向上沖出凸包,因此卸料板需要壓死才行。方式3 圓弧向上彎曲,卸料板上需要開槽避讓,強度受到影響,但方式2 及方式3的排樣刃磨較為方便,沖壓中維修比較方便。

⑷材料的利用率。按方式2與方式3 排樣時材料的利用率為29.9%,按方式1 排樣時材料的利用率為28%,利用率稍低一些。

從上述幾種排樣方式比較看,方式3 的排樣對模具生產及維修比較有利,因此在設計時多采用這種方式的排樣。

產品展開材料的計算

幾種排樣方式的模具都在生產中使用過,以方式3 排樣來進行分析,耳環在彎曲成形中分為兩個部分,平面部分幾乎不參與變形,因此其切邊時的尺寸就是最終的尺寸。圓弧面的變形受到兩個方向的變形影響,一個是沿圓弧面的變形,同時需要垂直平面方向的變形。變形的理論計算的估值都是單方向的變形,只能做一個大概的估算,精確的展開尺寸需要通過實際試做來修正。零件圖展開實際坯料形狀由多段圓弧構成。這樣才能在變形后保持弧面的兩側邊及底邊的直線形狀。而且寬度方向展開尺寸與實際相差較大,原因是兩方向彎曲中,長度方向的材料向寬度方向流動。

模具的設計

連續模設計遵循一般的設計規則,要考慮到材料導正、送料、分離等要求及模具的壽命,維修的方便等。耳環如果一次彎曲成形材料變形量大,材料在模具成形件表面流動激烈,對零件表面摩擦及壓力很大,容易拉傷零件表面,因此有時將彎曲成形分成兩步進行。先預彎,再終彎到尺寸。圖5 為零件預彎時模具結構,預彎角度為30°左右,凹模表面開有凸包讓位槽,避讓凸包。圖6 為零件終彎時模具結構。彎曲凸模與下頂塊后面均有強力彈簧,對材料壓緊定位,成形中當模具向下運動時,凸模將材料拉入凹模中,形成彎曲圓弧面,當凸模運行到下死點時,彎曲凸模、下頂塊與上下墊板接觸,形成剛性壓緊,有利于成形后產品尺寸及減小回彈。凹模表面也有凸包讓位槽,防止擠傷凸包表面。卸料是采用剛性卸料的方法將零件從凸模上脫出,確保卸料的可靠性。

圖5 零件預彎時模具結構

圖6 零件終彎時模具結構

圖7 為零件校正時模具結構,工作時彎曲凸模與斜楔同時向下運動,當上模運動到下死點附近時,斜楔推動校正凹模向前滑動,壓住零件。當上模運動到下死點時,凸模,凹模及下固定板剛性接觸,起到校正零件形狀的作用。校正主要是解決彎曲角度偏差的問題,校正凹模做成斜弧面,弧面上有讓位坑避讓凸包。為防止斜楔向外變形退讓,在成形凹模的后面有一個調整墊塊,厚度可調,校正時與斜楔接觸,防止斜楔退讓。校正凹模的下面有一復位彈簧,當上模向上運動后起到復位作用,使得校正凹模復位。

圖7 零件校正時模具結構

在彎曲模具中,為解決回彈問題,也將彎曲零件改變成如圖8所示。將零件的回彈預先多彎曲出α角,因回彈的作用,成形后的角度落在要求的公差范圍內,為使脫模順利,在產品底面與水平面成一個α 夾角,保證側面垂直方向。在后面的校正中將底面壓平,此方法在耳環的模具設計中也有應用。

圖8 防回彈預彎曲α 角零件

終彎彎曲凹模零件由于材料彎曲時從其表面滑動,表面受到很大的壓力及摩擦力,極易造成表面拉傷。為解決此問題,通常零件表面進行TD 處理。經過TD 處理后能大大提高表面的耐磨性及零件壽命,保證模具的正常使用。圖9 所示的彎曲凹模表面開有讓位槽。

圖9 彎曲凹模

結束語

耳環模具的設計需要根據使用的要求來進行零件的排樣,不同的排樣對材料的利用率,零件的質量都有較大的影響。從多種排樣的使用經驗分析,采用圓弧向上彎曲的排樣方式有利于模具的生產及維修,也能較好保證產品的質量,因此在使用中多采用這一排樣方式。

同時在模具的導正及彎曲成形中,需要充分考慮到彎曲變形后導正的可能性,盡量保證多個工位的導正,提高生產零件的精度。還需要考慮到零件彎曲的校正及模具使用的耐久性、穩定性,滿足長期高強度生產的需要。