葉片水射流表面強化工藝的數字孿生系統設計

楊 悅,姚樹磊,劉長利,張顯程,張成成

(1.華東理工大學機械與動力工程學院, 上海 200237;2.中國航發商用航空發動機有限責任公司, 上海200241)

高壓水射流表面強化工藝基本原理是以水和顆粒混合的固液流體為工作介質[1],經過增壓系統后從噴嘴射出,攜帶巨大能量沖擊金屬零部件,改變表面完整性和微觀結構,從而提高金屬零部件的疲勞壽命[2-3]。水射流強化工藝涉及強化方法、強化作用機理、軌跡控制、多參數優化等多學科問題,給工藝控制帶來了極大的挑戰。

數字孿生技術是充分利用物理模型、傳感器更新、運行歷史等數據,集成多學科、多物理量、多尺度、多概率的仿真,在模型層中完成映射,從而反映相對應的實體裝備的全生命周期過程[4]。數字孿生技術已經應用于工業互聯網[5-6]、產品設計[7]、智能制造[8-9]、智能運維[10]等多個領域,從而降低了產品設計的缺陷率,提高了產品生產中的可控性和使用中的維護效率[11]。因此,將數字孿生技術應用于水射流表面強化工藝,進而管理、優化強化工藝,有助于提高在指定強化目標下的完成準確率。然而,將數字孿生技術應用到水射流表面強化工藝的研究還處于起步階段,鮮見報道。

本文提出葉片水射流強化工藝的數字孿生系統,分析葉片強化的需求,構建水射流強化工藝的數字孿生模型,完成系統各層之間的數據交互,實現強化設備運行狀態的監測、強化后葉片表面完整性的檢測,預測特定強化工藝參數下的強化效果,為強化工藝的選擇和優化提供決策支持。

1 總體設計

1.1 設計對象

圖1 所示為水射流表面強化工藝的工作原理。水流經增壓泵達到所需的壓力,通過高壓水管路,從射流噴嘴噴出,形成高壓高速流束[12],然后按照規劃的軌跡,沖擊葉片,改變葉片表面完整性與微觀結構,從而提高葉片的疲勞壽命。

圖1 水射流工作原理Fig.1 Working principle of water jet

1.2 設計目標

本文研究葉片水射流表面強化工藝的數字孿生系統,其功能性需求如圖2 所示,包括實時監控需求、表面完整性研究需求和工藝優化需求。

圖2 系統功能性需求Fig.2 System functional requirements

實時監控需求是指實時監控水射流強化設備運轉狀態和強化工藝參數的需求。因此需要在水射流設備安裝傳感器,包括監測高壓水的壓力傳感器、監測噴頭與葉片距離的相對位置傳感器、監測噴頭坐標的絕對位置傳感器、監測射流移動速度的速度傳感器、監測射流噴射位姿的旋轉矩陣傳感器,以實時監測水射流設備的運行狀態和強化工藝參數。這些實時參數將用于驅動水射流強化的數字孿生模型,以實現實體設備和工藝參數在模型層的映射。

表面完整性研究需求是指需要建立能夠映射葉片表面完整性的虛擬模型,以便實時反饋加工工藝對表面完整性的影響。葉片的表面完整性包括表面殘余應力、表面粗糙度和表面硬度,對葉片壽命提升有很大影響。本文的虛擬模型采用有限元模型,利用實時的強化工藝數據驅動有限元模型,仿真在不同強化工藝下的葉片表面完整性。

工藝優化需求是指根據強化工藝與表面完整性之間的聯系,確定或調整工藝參數,得到更佳的強化效果。因此,需要建立強化工藝與表面完整性的數據庫,得出強化工藝與強化后表面完整性之間的關系。在此基礎上,可以根據表面完整性預測結果,在加工前確定強化工藝;或者在加工過程中動態調整強化工藝。

1.3 設計原則

為了使數字孿生系統能夠全面、高效地用于水射流強化工藝,在設計中應當遵守完備性、可靠性、可擴展性的原則[13]。

完備性原則是指研發系統所提供的功能是完整的、全面的,能夠滿足用戶的需求,系統需要具備數據采集、數據傳輸、數據管理、數據分析等功能。

可靠性原則是指軟件在使用過程中穩定運行,避免故障的能力。在實際運用過程中,系統的可靠性直接關系到葉片強化工藝的穩定性與表面強化的質量。因此在開發階段就需要對軟件不斷調試,以保證系統穩定運行。

可擴展性原則是指軟件拓展的能力。孿生系統需要適用于不同的強化設備,因此在給原有系統增加新功能時,優良的可擴展性可以大大節約開發成本,為進一步完善系統提供基礎。

1.4 設計流程

根據上述分析的數字孿生系統的設計目標,確定本文系統的設計開發流程,如圖3 所示,首先分析存在問題與功能需求,將水射流表面強化工藝的數字孿生系統框架分為實體層、模型層、數據層、應用層,并規劃各層的功能要求及其層級之間的兼容性;然后進行算法設計、程序實現與系統調試;最后核驗孿生系統是否滿足要求,封裝運行系統,完成系統的開發設計。

圖3 系統設計開發流程Fig.3 Process of system design and development

1.5 設計模塊

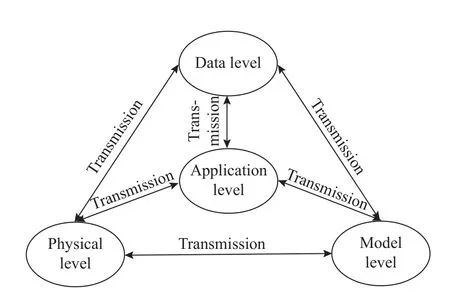

根據前文的功能需求分析,本文在陶飛等[14]提出的數字孿生五維模型的基礎上,確定了葉片水射流表面強化工藝數字孿生架構,分為實體層、模型層、數據層、應用層,如圖4 所示。

圖4 數字孿生系統架構Fig.4 Architecture of the digital twin system

實體層是模型層描述的對象,本文研究的水射流強化系統包括增壓系統和軌跡控制系統以及強化對象葉片。

模型層是實體層的數字化映射,集成融合了幾何、物理、行為與規則4 層模型[15],使用ANSYS、MATLAB 等在虛擬環境下進行多尺度建模、仿真、分析,構建出與物理空間具有時空一致性的三維場景,模擬葉片水射流表面強化工藝對葉片表面完整性的影響[13]。

數據層由強化設備的運行數據、有限元模型仿真運行的數據以及強化工藝與表面完整性的關聯關系規則模型的數據融合形成[14]。

應用層是對數字孿生系統運行過程中數據、模型、算法、仿真、結果的服務化封裝[14],通過數據層產生的數據驅動模型層實時變化,在虛擬場景中描述水射流強化過程,以更加直觀的方式監控強化系統的運行狀態,提供有效的數據管理與分析的功能,幫助用戶及時判斷,調整強化策略。

2 實體層

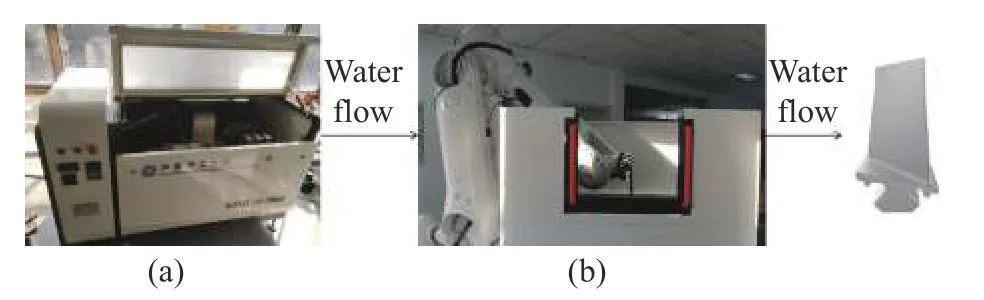

本文水射流表面強化系統由增壓系統、軌跡控制系統構成,如圖5 所示。增壓系統包括增壓泵(三缸柱塞泵)、輸送管路以及射流噴頭;軌跡控制系統包括六軸機械臂、葉片。

圖5 水射流表面強化系統Fig.5 Water jet surface strengthening system

圖5 (a)所示為增壓系統的三缸柱塞泵箱體,對其設定運轉扭矩,使水流達到所需壓力,經過輸送管道,到達圖5 (b)中固定在機械臂末端的射流噴頭,通過機械臂控系統控制噴頭坐標與位姿,使水流按照預設軌跡噴射葉片表面。

3 模型層

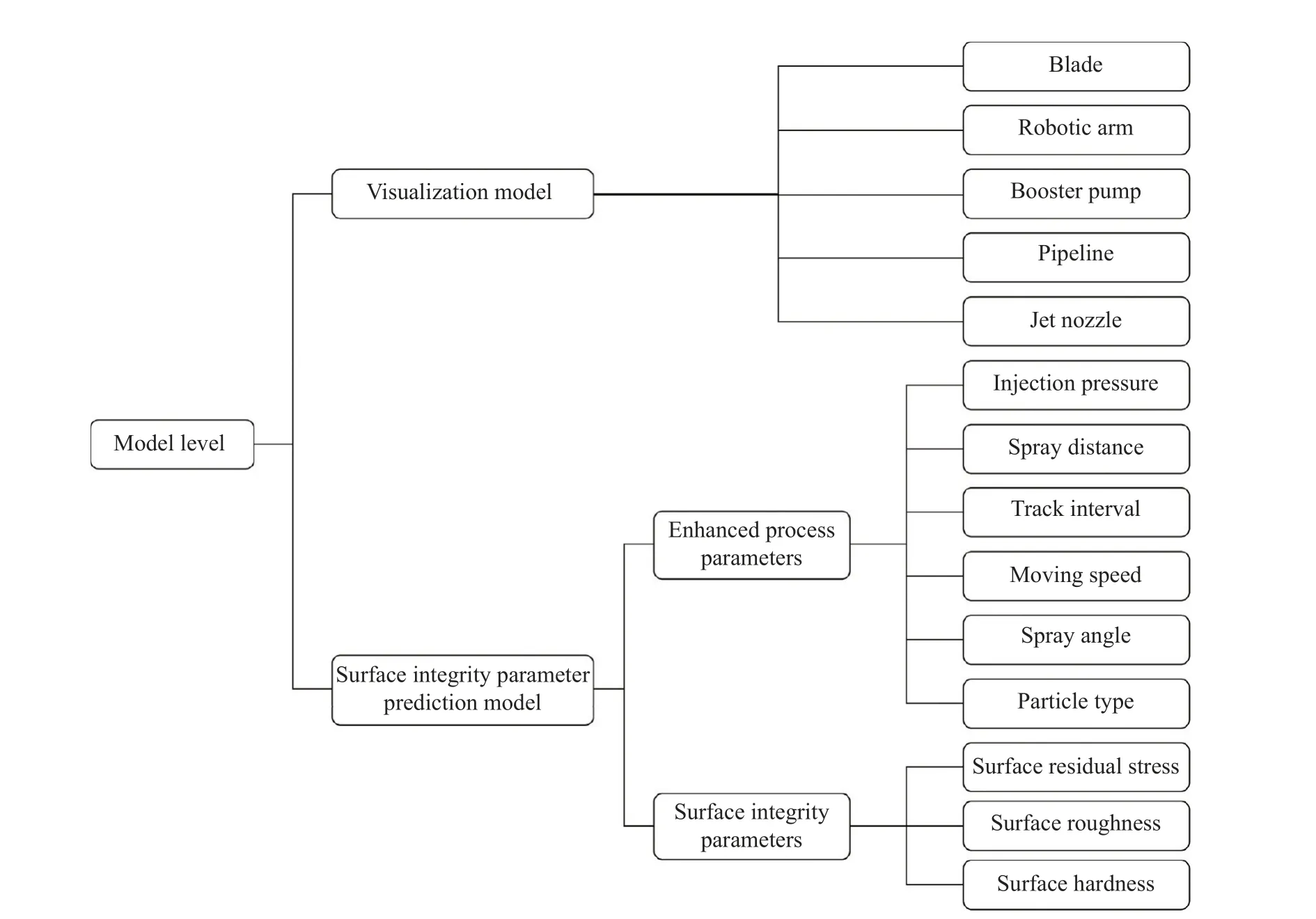

水射流表面強化系統模型層包括強化工藝的可視化模型和強化工藝的規則模型,其構成如圖6 所示。其中,可視化模型包括葉片、機械臂、增壓泵、輸送管道以及射流噴頭,在虛擬場景中模擬仿真,以描述葉片的水射流表面強化過程;規則模型依據強化工藝參數和表面完整性參數,通過機器學習訓練得到,以預測葉片強化后的表面完整性,并優化強化工藝。

圖6 模型層構成Fig.6 Composition of model level

3.1 建立可視化模型

建立水射流軌跡控制系統的可視化模型,用于直觀監測強化設備的工作狀態與工藝參數。

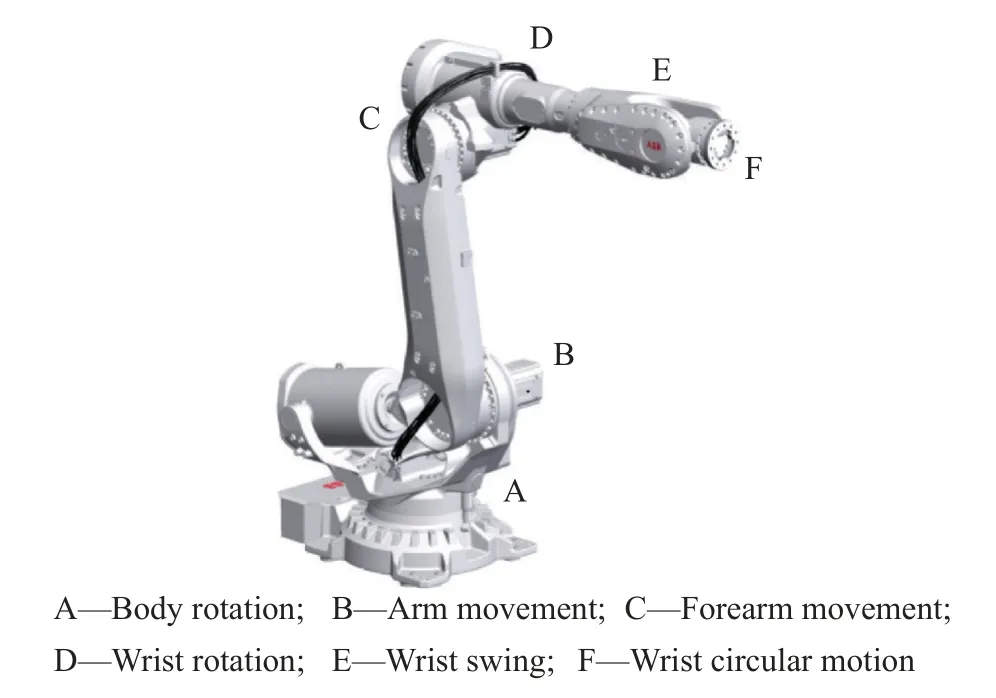

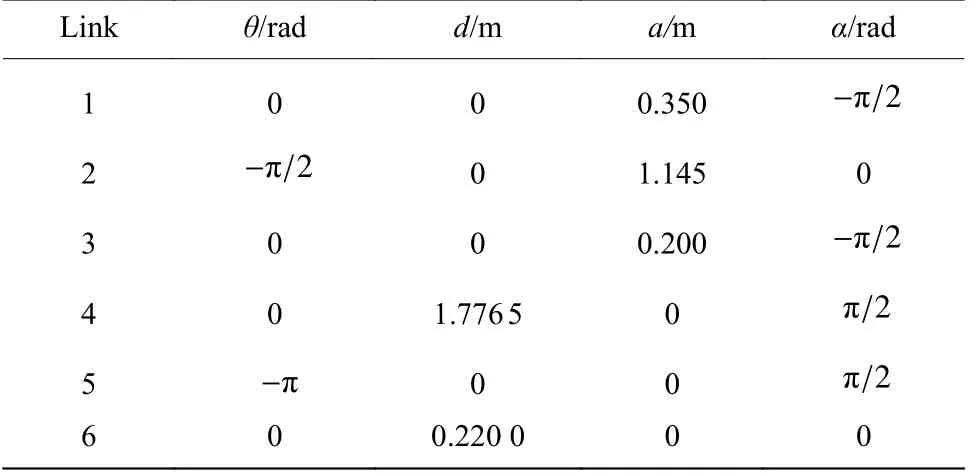

3.1.1搭建模型 圖7 示出了使用的六軸機械臂,6 個自由度分別為本體回轉、大臂運動、小臂運動、手腕旋轉、手腕擺動、手腕回轉。建立該機械臂的幾何模型,并依據實體設備的運動形態建立其DH 坐標系,參數如表1 所示(其中:d表示關節的偏置距離;a表 示連桿L 的長度;α 表示連桿L 的扭角;θ表示關節的轉角),Simscape 模型如圖8 所示。

圖7 機械臂示意圖Fig.7 Schematic diagram of the robotic arm

圖8 機械臂Simscape 模型Fig.8 Simscape model of robotic arm

表1 機械臂DH 參數Table 1 DH parameters of robotic arm

3.1.2編輯軌跡 水射流軌跡參數包括噴射姿態、射流移動速度和軌跡間隔。本文將依據MATLAB/Simulink 中建立的強化設備的模型,依據DH 參數,對機械臂進行逆運動學分析,以便將規劃的軌跡從笛卡爾坐標系轉換到關節坐標系,驅動機械臂按照預設軌跡運動。

3.1.3 監測工藝參數

(1) 噴射壓力。噴射壓力是由增壓泵穩定提供,在強化工藝開始時,記錄設定的出口壓力。

(2) 噴射靶距。噴射靶距即射流出口到葉片表面的距離。需要在可視化模型上添加虛擬的相對位置傳感器,以獲取噴頭與強化件之間的相對距離。

(3) 移動速度。移動速度即射流運動時的移動速度。虛擬模型層需要在可視化模型上添加速度傳感器,實時采集運動速度。

(4) 噴射角度。噴射角度即射流作用于強化件時與其平面的相對角度。需要在虛擬模型上添加位姿傳感器,實時監測射流運動姿態并轉換為噴射角度。

3.2 建立規則模型

3.2.1訓練模型 為了建立水射流表面強化工藝中強化工藝參數與表面完整性參數間的聯系,本文將建立兩者之間的回歸預測模型。

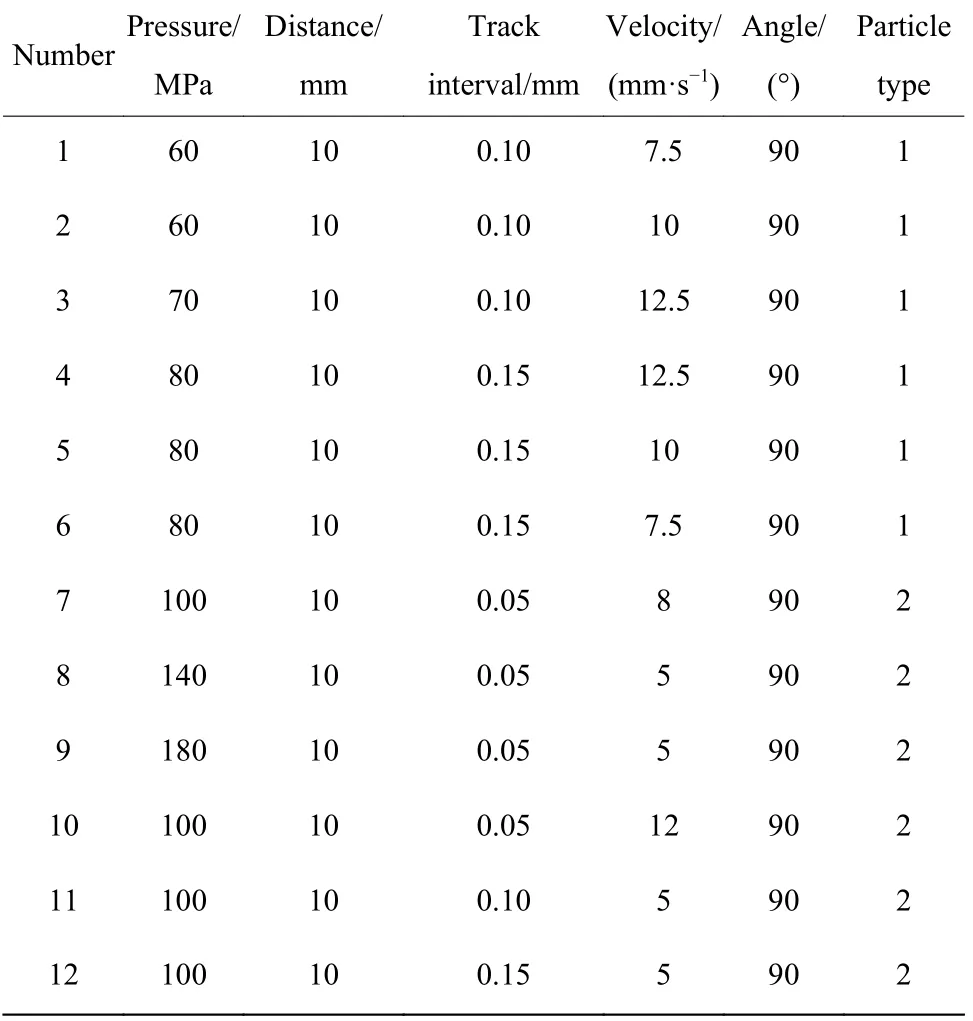

強化工藝參數包括噴射壓力、噴射距離、軌跡間隔、移動速度、噴射角度、顆粒類型,其中顆粒類型分為0.1 mm 石英顆粒和0.1 mm 不銹鋼顆粒,分別用數字1 和數字2 表示,如表2 所示。

表2 強化工藝參數Table 2 Strengthening process parameters

表面完整性表征參數包括表面殘余應力、表面粗糙度、表面硬度,其中表面粗糙度分別用基于線輪廓法的表面粗糙度評定參數(Ra)和基于面輪廓法的表面粗糙度評定參數(Sa)兩個指標衡量。訓練回歸預測模型的部分數據如表3 所示。

表3 表面完整性參數Table 3 Surface integrity parameters

上述兩種參數之間存在不確定的關系,使用回歸學習,統計實驗數據,構造目標函數并逼近該關系,從而建立變量(強化工藝參數)與響應參數(表面完整性參數)之間的聯系。

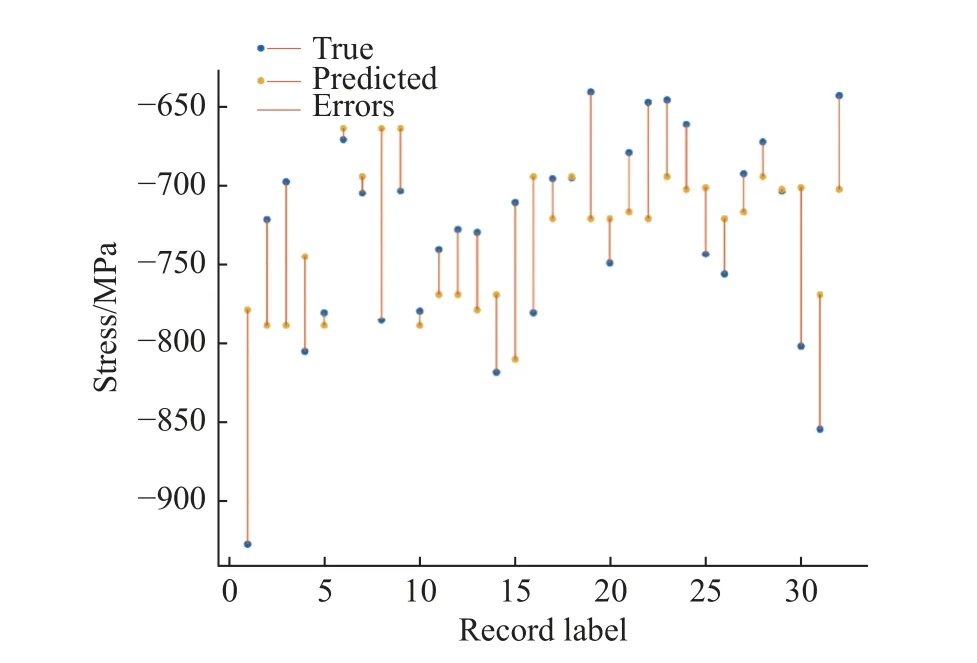

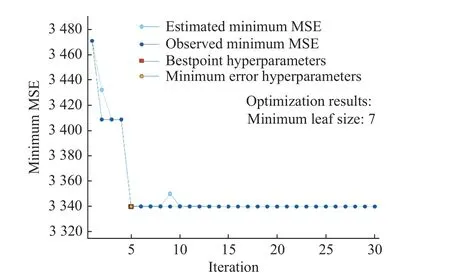

圖9 示出了預測響應(表面殘余應力)圖,其中藍色點表示真實響應值,黃色點表示預測響應值,藍色、黃色之間的連線的距離表示預測誤差。圖10 示出了初始模型的預測表面殘余應力與實際值之間的關系,任意點到對角線的垂直距離是該點的預測誤差,預測點均勻分散對角線兩側則表示該模型誤差較小。圖11 示出了超參數調優過程中最小均方誤差(Mean Square Error,MSE)的變化,評估訓練的初始模型后,對具有最小均方根誤差(Root Mean Squared Error,RMSE)的訓練方法回歸樹模型進行超參數調優,MATLAB 的回歸學習可以自動嘗試不同的超參數組合以達到最小的均方誤差,實現現有數據訓練模型的最佳性能。

圖9 預測響應圖Fig.9 Predicted response plot

圖10 預測表面殘余應力與實際值關系Fig.10 Relationship between predicted surface residual stress and actual value

圖11 最小MSE 圖Fig.11 Minimum MSE plot

3.2.2導出模型 根據上述模型訓練結果,導出最終表面完整性參數預測模型,即表面殘余應力預測模型trainedModelstress、兩個表面粗糙度預測模型trainedModelstressRa 與trainedModelstressSa 和表面硬度預測模型trainedModelHV,便于應用層調用、預測表面完整性參數。

3.2.3模型更新 訓練得出的模型可以預測強化工藝參數與表面完整性參數之間的關系,但回歸模型需要龐大的數據支撐,因此可以根據實際加工過程中采集的數據不斷增加訓練數據,從而更新訓練模型,以提高模型預測的準確率。

將多組新的工藝參數與對應的表面完整性參數數據加入訓練數據集中,對比訓練模型的均方根誤差與預測響應誤差,如表4 所示(其中Model one 的樣本量大于Model two 的樣本量)。根據表中數據可知,在后期仍需要不斷積累實驗數據以改進模型,降低模型的均方根誤差,建立更準確的回歸預測模型。

表4 訓練模型的均方根誤差對比Table 4 Comparison among RMSE of the trained models

4 數據層

4.1 數據庫表的設計

數據庫表是數據庫的基礎,根據系統設計需求,共設計了3 張數據庫表,分別為用戶信息數據庫表、工藝參數數據庫表、表面完整性參數數據庫表。

表5 示出了系統用戶信息數據庫表,主要用來存儲用戶ID、用戶名、密碼等信息,當用戶有注冊賬號、修改賬號信息的行為時,都會調用用戶信息表。

表5 用戶信息數據庫表Table 5 User information database table

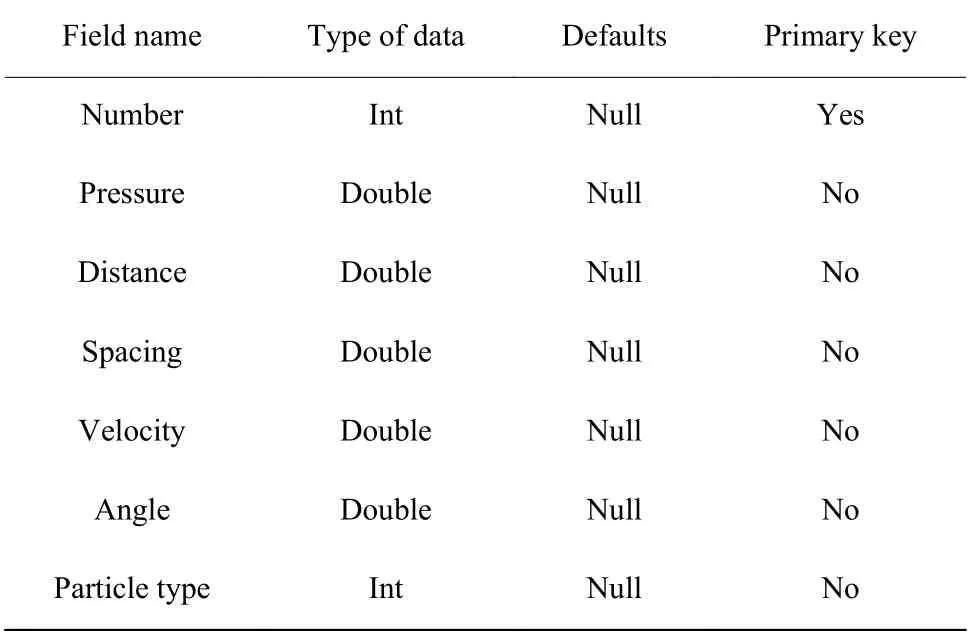

表6 示出了葉片水射流強化工藝的工藝參數數據庫表,主要包括工藝參數序號、噴射壓力、噴射距離、軌跡間隔、移動速度、噴射角度、粒子型號等數據,當水射流強化設備模型或者實體設備運行產生新的工藝參數數據時,更新該數據庫表。

表6 工藝參數數據庫表Table 6 Process parameter database table

表7 示出了葉片表面完整性參數數據庫表,主要包括表面完整性參數序號、表面殘余應力、表面粗糙度、硬度等數據,當葉片獲得新的表面完整性參數時,更新該數據庫表。

表7 表面完整性參數數據庫表Table 7 Surface integrity parameter database table

4.2 數據庫的交互

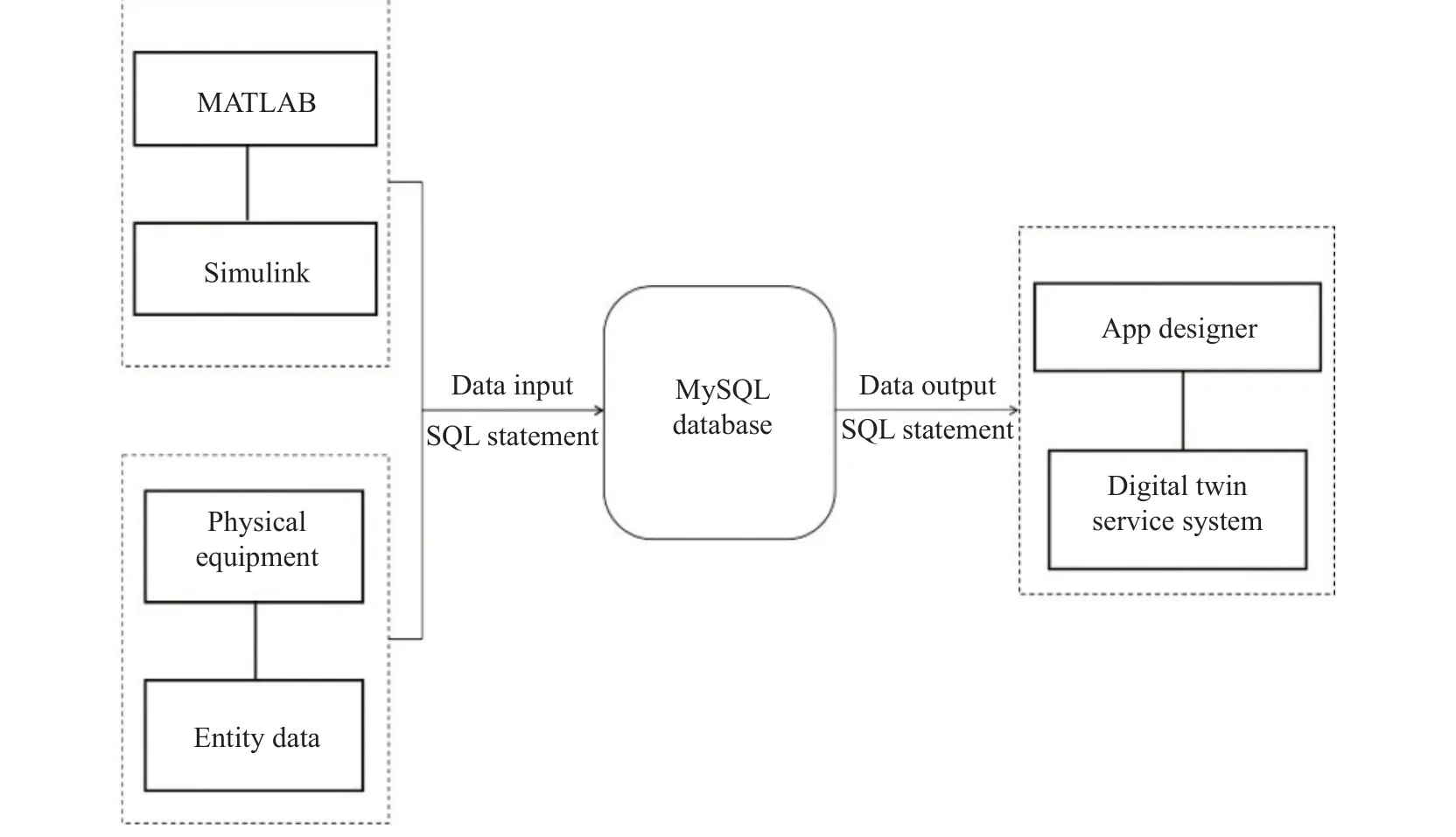

數據庫的交互主要分為3 個部分,即數據庫與模型層間的交互、數據庫與實體層間的交互和數據庫與應用層之間的交互。圖12 示出了數據庫的交互框架。

圖12 數據庫交互框架Fig.12 Framework of database interaction

如圖12 所示,孿生系統將模型層在MATLAB/Simulink 中產生的仿真數據和實體層中測試數據輸入到MySQL 數據庫中,并在基于App Designer 開發的服務系統中進行調用,完成系統數據層數據的傳輸。

5 應用層

本系統應用平臺基于MATLAB App Designer(R2020a)平臺進行開發,包括狀態監測、質量檢測和參數預測模塊。

如圖13 所示,狀態監測模塊主要啟動和結束強化工藝、加載模型與強化軌跡、顯示葉片強化進程、監測工藝參數和噴頭運動狀態等;質量檢測模塊根據狀態監測模塊得到的工藝參數,通過部署的規則模型,預測強化后的葉片表面完整性參數,以評估強化效果;參數預測模塊根據手動輸入的工藝參數,選擇相應的規則模型,預測指定工藝參數下的表面完整性參數,以便篩選工藝參數。

圖13 應用平臺界面Fig.13 Interface of application platform

6 應用實例

本節介紹葉片水射流強化工藝的數字孿生系統的工作流程,射流噴頭在葉片表面按照預設軌跡進行噴射強化,通過狀態監測模塊監測強化過程,通過質量檢測模塊預測強化質量,通過參數預測模塊離線預測指定工藝參數下的表面完整性。

6.1 用戶登錄

用戶通過應用平臺使用數字孿生系統所提供的功能,首先進入用戶登錄界面,通過輸入用戶名和密碼獲取使用權限,如圖14 所示。

圖14 用戶登錄Fig.14 User login

6.2 狀態監測

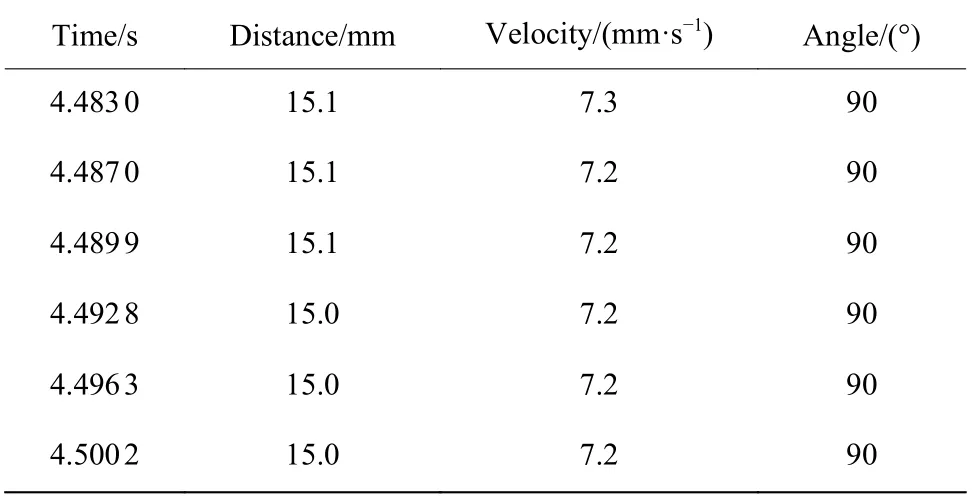

獲取系統使用權限后,進入狀態監測模塊,如圖15 所示。首先用戶加載Simulink 模型文件和強化軌跡方案,如果模型連接成功,模型狀態指示燈為綠色;否則為紅色。通過TCP/IP 協議與實體層的連接,如果連接成功,實體狀態指示燈為綠色,否則為紅色。然后通過“開始噴射”按鈕,啟動射流強化進程,通過“結束噴射”按鈕,結束該過程。在圖15 所示的“強化進程”區域中顯示射流噴頭的加工軌跡。同時,在“工藝參數監測”區域實時顯示強化工藝參數,即噴射靶距、噴射角度和移動速度,如表8 所示;在“模型運轉狀態”區域實時顯示噴頭的位置坐標和歐拉角,通過Mechanics Explorer 工具實時顯示機械臂的運轉狀態。

圖15 強化過程的狀態監測Fig.15 Strengthen condition monitoring in the process

表8 強化過程中監測的工藝參數Table 8 Process parameters monitored during strengthening

在狀態監測模塊中,用戶可以實時監測實體層機械臂的運動狀態、噴頭的強化軌跡和強化工藝參數,便于用戶監測加工過程、評估強化方案,從而“孿生”了水射流強化工藝。

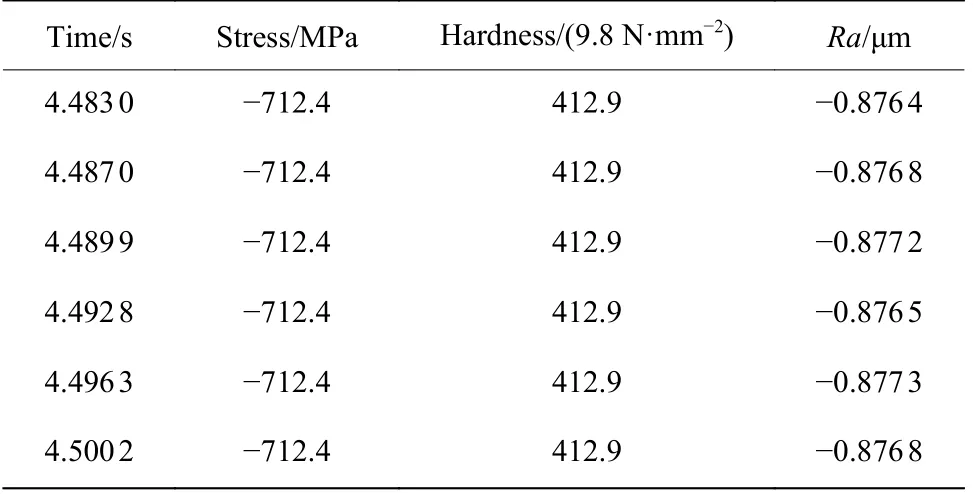

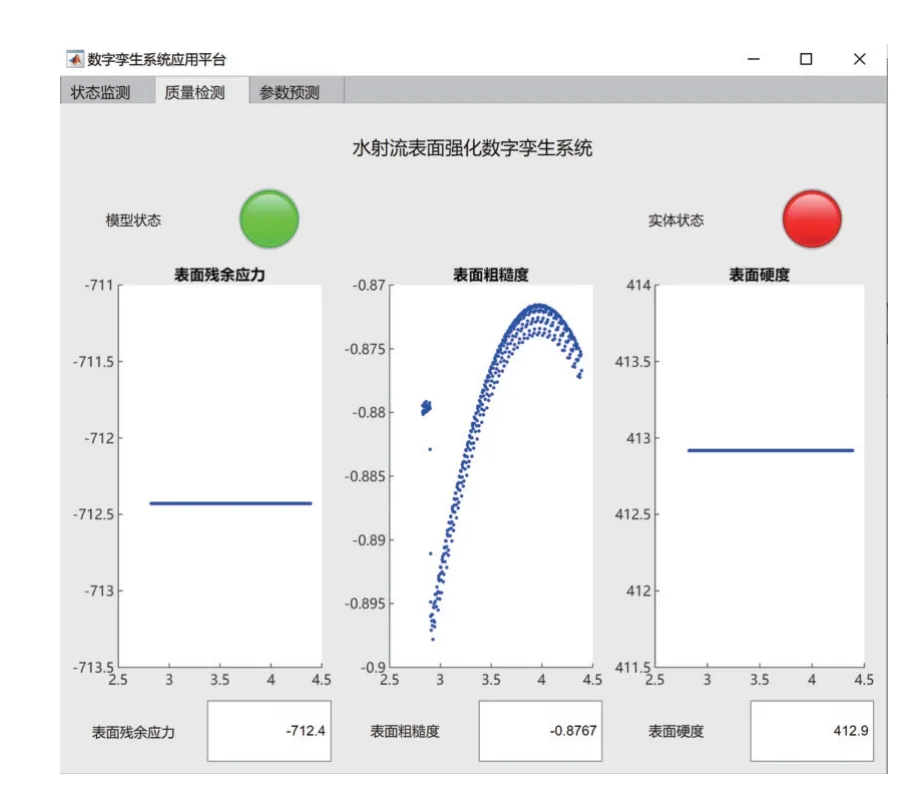

6.3 質量檢測

質量檢測模塊實時預測葉片強化區域的表面質量,強化過程的質量檢測如圖16 所示。強化加工開始后,以狀態監測模塊中記錄的工藝參數為輸入數據,利用3.2.2 節建立的表面殘余應力預測模型、表面粗糙度預測模型和表面硬度預測模型,輸出預測的表面殘余應力、表面粗糙度、表面硬度等表面質量表征參數,并顯示其變化趨勢。在表8 所示的強化工藝參數下,預測得到的表面完整性參數如表9 所示。

表9 強化過程中預測的表面完整性參數Table 9 Predicted surface integrity parameters during strengthening

圖16 強化過程的質量檢測Fig.16 Strengthen quality inspection in the process

6.4 參數預測

在離線狀態下,參數預測模塊可以完成對表面完整性參數的預測,如圖17 所示,用戶可以手動輸入一組工藝參數,同樣利用3.2.2 節的表面殘余應力預測模型、表面粗糙度預測模型和表面硬度預測模型,得到了這一組工藝參數下的表面完整性參數。當用戶指定了明確的表面完整性參數時,通過參數預測模塊,可以初步篩選工藝參數,確定新的強化方案,從而減少新強化方案實驗的盲目性和試錯的工作量。

圖17 表面完整性的離線預測Fig.17 Offline prediction of surface integrity

7 結 論

本文研究葉片水射流強化工藝的數字孿生系統,首先根據水射流強化工藝原理,明確了水射流表面強化的數字孿生系統的框架;其次在實體層、模型層、數據層、應用層以及數據傳輸5 個層面上,完成了數字孿生系統的設計,實現了物理系統的強化裝備和工藝的虛擬映射,以及各層級之間的連接和交互。應用實例分析結果表明,所構建的數字孿生系統能夠實時監測強化設備的工作狀態、檢測強化后葉片的表面完整性,預測特定強化工藝下的強化效果,為強化工藝的選擇和優化提供決策支持。