不同烘烤工藝對烤煙上部葉顏色、酸酚含量和品質的影響

楊 潔,樊 利,孫皓月,謝良文,羅 攀

(1.四川省煙草公司廣元市公司,四川 廣元 6280001;2.河南農業大學,河南 鄭州 450000;3.中國煙草總公司四川省公司,四川 成都 610000)

優質上部葉對彌補卷煙香氣質和香氣量不足具有較大影響,是卷煙水平的重要保障[1]。上部葉因其致密的組織結構在烘烤調制過程中常常伴隨著褐變的發生,其烘烤特性與常規技術生產的中、下部煙葉存在明顯差異,需要有針對性的配套烘烤技術工藝才能彰顯其品質優勢。因此,改變烘烤工藝是解決這些問題最有效方法,也是煙葉提升煙葉品質的重要研究方向。烘烤是典型的熱風干燥過程,而熱風干燥的核心技術是是熱轉移[2],煙葉微觀結構最能體現環境因子的影響,同時也與宏觀品質特征(如顏色、外觀形態等)密切相關[3-4]。煙葉烘烤中微觀結構的改變,將導致煙葉中化學成分含量出現顯著變化[5];脂肪酸、酚類化合物是影響煙葉品質和香吃味的重要因素之一,但烘烤中高溫環境下酚類等化合物性質不穩定,過度反應不僅影響煙葉的外觀質量和感官質量,消耗煙葉的化學成分,也會導致煙葉內在質量下降[6-8]。基于此,研究不同烘烤工藝對上部葉葉片超微結構、顏色、脂肪酸酚類含量、感官質量,以及烤后等級的影響,旨在為提高上部葉煙葉質量和工業可用性提供數據支撐,明確烘烤過程中煙葉內部變化的機理,并為進一步合理運用調制技術和優質烤煙形成提供理論依據。

1 材料與方法

1.1 試驗材料

試驗于2021 年在廣元劍閣縣普安鎮基地開展,中心位置地處N31°62′,E105°41′,地處亞熱帶季風性濕潤氣候區,氣候類型屬北溫帶季風氣候,品種為‘云煙87’,選取上部葉13~16 葉位為供試材料。

1.2 試驗設計

選擇在當地煙葉適熟季節,采收落黃均勻,長相一致的上部葉為試驗材料。煙葉烘烤在當地密集烤房進行,煙葉烘烤采用“三段式烘烤”方法各處理設計如下:

(1)對照烘烤工藝(CK):參照廣元市密集烤房三段式烘烤工藝,變黃前期(36 ℃/37 ℃),變黃中期(40 ℃/37 ℃),變黃后期(42 ℃/38 ℃)在變黃期各穩溫階段逐步拉大干濕球差。(2)高溫中濕烘烤工藝(T1):參照歐陽鋮人[12]等的變黃方法,在變黃前期(40 ℃/38 ℃),變黃后期(42 ℃/38 ℃),濕球溫度適當提高來加速煙葉變黃失水。

1.3 測定項目及方法

1.3.1 煙葉干燥特性分析 參考魏碩的方法[9],利用烘箱法測定煙葉水分,按式(1-2)計算煙葉的水分比(moisture ratio,MR),記錄煙葉的MR 隨干燥時間t/h 的變化情況,并繪制出干燥動力學曲線。

式中,Wt為煙葉任意干燥t 時總質量(g);WG為煙葉干物質質量(g);M0和Mt分別為煙葉初始、任意干燥t 時的干基水含率(g/g)。

1.3.2 煙葉色差測定 參考高輝的方法[10],采用CR-10 型全自動色差計在每個區位樣品正面均勻選取12 個平整無褶皺面使用色差計測定其CIE-L、a、b 色空間值(L,從黑到白,表示明度值;a,從綠到紅,表示紅度值;b,從藍到黃,表示黃度值)。按式(3)計算各組煙葉的色差ΔE。

1.3.3 超微結構分析測定 參考鄭小雨的方法[11],選取葉片第5 到第7 支脈之間右側相同的位置,用手術刀切成1 mm×1 mm 的小塊,立即放入2.5%戊二醛溶液(pH 7.2~7.4,0.1 mol·L-1PBS 緩沖液配制)中固定。透射電鏡觀察角質層:用1%鋨酸(pH 7.2~7.4,0.1 mol·L-1PBS 緩沖液配制)固定,經純丙酮脫水后用Epon812 環氧樹脂包埋聚合。用Leica EM UC6 Miultracut 超薄切片機(Leica Microsystems GmbH,Wetzlar,Germany)切出超薄切片,用醋酸雙氧鈾和檸檬酸鉛雙重染色,再用JEM-1400Plus 型透射電鏡(日本電子)進行觀察并拍照,每個處理觀察10 個視野。用軟件Photoshop2020 進行標注處理。

1.3.4 化學成分測定 脂肪酸等成分檢測方法采用《煙草及煙草制品多元酸(草酸、蘋果酸和檸檬酸)的測定氣相色譜法》(YC/T 288—2009)[12]。

1.3.5 LOX 活性的測定 脂氧合酶(LOX)活性按照北京索萊寶科技有限公司生產的酶活試劑盒按照說明書方法進行測定。

1.3.6 數據處理與分析 使用t 檢驗比較2 個樣本組,結果用平均值和相應的標準誤差表示,使用SPSS21.0進行統計分析[13]。圖片使用Origin2022 軟件繪制[14]。

2 結果與分析

2.1 不同烘烤方式對煙葉烘烤中干燥動力學與超微結構的影響

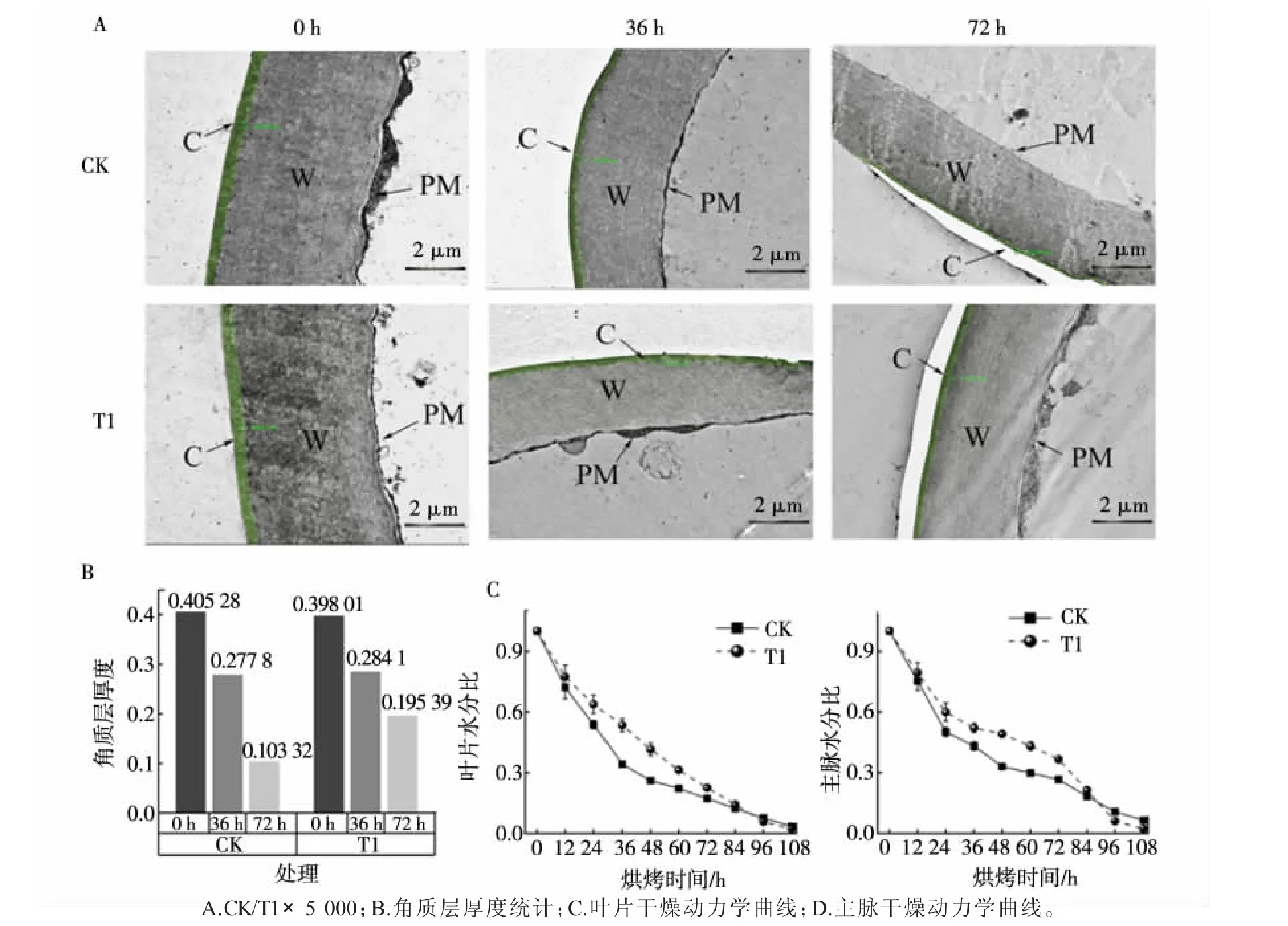

采用透射電鏡觀察煙葉烘烤72 h 內超微結構變化,從而在微觀上區分不同烘烤工藝下葉片角質層變化。煙葉角質層結構如圖1-A、圖1-B 所示,對比對照烘烤工藝,高溫中濕烘烤工藝下煙葉細胞質膜隨烘烤時間延長逐漸開始溶解,并出現質壁分離,角質層厚度逐漸減少且減少速度低于對照烘烤工藝,72 h 高溫中濕烘烤工藝下角質層厚度是對照烘烤工藝的1.89 倍。

經測定,不同烘烤工藝下葉片與主脈水分比MR 隨時間變化的曲線如圖1-C 所示,對照烘烤工藝下葉片水分比在36 h 前快速下降,隨著烘烤時間延長逐漸下降;高溫中濕烘烤工藝下葉片水分比在前12 h 快速下降,在84 小時前水分比均高于對照烘烤工藝,84 h 后逐漸趨于穩定。對比烘烤過程中主脈水分比,對照烘烤工藝下主脈水分比在48 h 前快速下降,在48~72h 間逐漸下降趨于穩定,在72 h 后下降速度增大;在高溫中濕烘烤工藝下煙葉烘烤中前24 h 主脈水分比迅速下降,在24~72 h 間逐漸下降并趨于穩定,且主脈水分比一直高于對照烘烤工藝,在72 h 后迅速下降。

圖1 烘烤過程中葉片超微結構變化(A、B)和葉片與主脈干燥動力學(C、D)

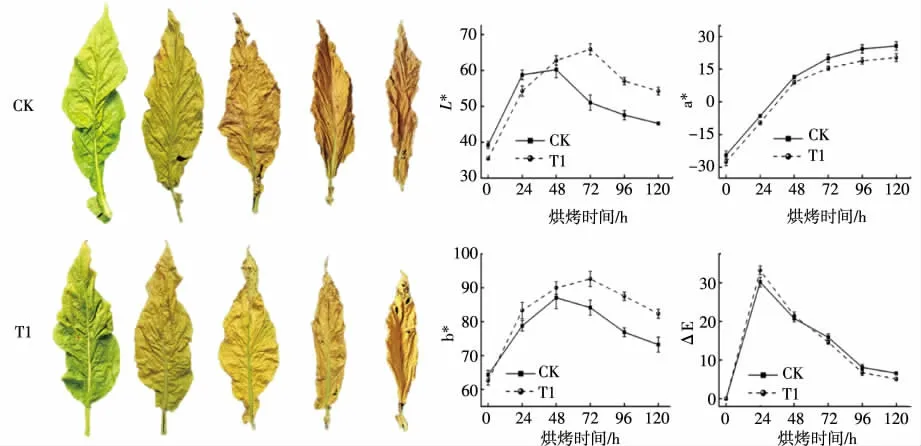

2.2 不同烘烤工藝對煙葉顏色影響

由圖2 可知,高溫中濕烘烤工藝與對照烘烤工藝相比,可以顯著增加72 h 后煙葉的明度值,減少煙葉紅度值,增加烘烤過程中煙葉的黃度值,烘烤過程中色差ΔE 先上升后緩慢下降,隨著烘烤時間延長,高溫中濕烘烤工藝下煙葉色差逐漸低于對照烘烤工藝。這表明高溫中濕烘烤工藝可以減緩色素降解,延緩煙葉色澤變暗速度。

圖2 烘烤過程中煙葉顏色變化

2.3 不同工藝對煙葉烤后脂肪酸、酚類化合物含量影響

如圖3 所示,煙葉中共測得肉豆蔻酸(C14∶1)、棕櫚酸(C16∶0)、硬脂酸(C18∶0)、花生酸(C20∶0)、亞油酸(C18∶2)、油酸和亞麻酸(C18∶1、C18∶3)6 種脂肪酸和莨菪葶、新綠原酸、隱綠原酸、綠原酸、蕓香苷5種酚類化合物。相比對照烘烤工藝,高溫中濕烘烤工藝下棕櫚酸(C16∶0)、油酸和亞麻酸(C18∶1、C18∶3)分別顯著下降了(P<0.05)10.2%和9.47%,總脂肪酸含量顯著6.57%;莨菪葶含量顯著增加,綠原酸含量極顯著下降(P<0.01)13.96%,酚類含量顯著下降5.23%。

圖3 烤后煙葉脂肪酸含量(A)與酚類化合物含量(B)

2.4 不同工藝對烤后煙葉感官質量影響

由表1 可知,對照烘烤工藝處理下煙葉感官評吸香氣特征得分較低,刺激性較大;高溫中濕烘烤工藝處理下煙葉香氣質較好,香氣量較足,雜氣較輕,刺激性微有,整體質量檔次較高,總得分高于對照烘烤工藝處理1.7 分。

表1 烤后煙葉感官質量

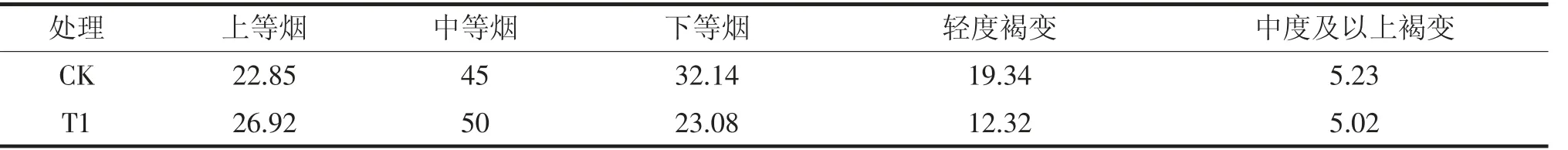

2.5 不同烘烤工藝對煙葉等級及褐變的影響

對比烤后煙葉等級(表2),相比對照烘烤工藝,高溫中濕烘烤工藝上等煙比例提升4.07%,中等煙比例提升5%,同時輕度褐變減少7.02%,中度及中度以上褐變減少0.2%。這說明高溫中濕工藝能降低煙葉褐變發生比例,提高煙葉等級。

表2 煙葉烤后等級與褐變比例統計%

3 討論與結論

植物角質蠟質是抵抗生物與非生物的第一道屏障,植物表皮蠟質會隨不同的溫濕度條件、發育階段下改變角質蠟質含量與結構[15]。角質層蠟中的超長鏈烷基酯在高溫下提供了一種替代蒸騰作用的屏障,防止內部水分散失,以應對外來脅迫[16],從而對果蔬采后品質起到調控作用。烘烤工藝影響著煙葉中的細胞結構、水分動態,本試驗中高溫中濕烘烤工藝處理下葉片與主脈干燥速率均小于對照烘烤處理,角質層、細胞質膜減少與瓦解速度緩慢,原因可能是較高的溫度縮小了烤煙內部與干燥介質間水分梯度,干燥速度緩慢,抑制了細胞表面破碎速度。高溫中濕處理下煙葉的L*值較高,煙葉色澤較亮,原因可能是葉片在烘烤過程中失水較慢,表面收縮率相比對照烘烤工藝處理煙葉較小,反射光線能力較強,b*值較高,a*較低,說明煙葉內的葉綠素得以分解,一定程度地抑制了煙葉褐變,有效防止煙葉色澤劣變。前人研究發現,褐變過程中脂肪酸含量持續增加,植物組織的損傷可能導致膜脂質的降解,在脂質酰基水解酶與磷脂酶催化作用下增加了游離脂肪酸含量[17]。本研究發現,相比對照處理,直升溫烘烤工藝下煙葉棕櫚酸(C16∶0)、油酸和亞麻酸(C18∶1、C18∶3)含量均顯著下降,但肉豆蔻酸(C14∶1)和硬脂酸(C18∶0)含量卻略有增加,說明不同種類脂肪酸在烘烤中的變化存在特異性,這可能與脂肪酸各自不同的生理功能有關。多酚類物質是評價與衡量煙葉品質,影響煙葉色澤、香吃味的重要指標[18]。本試驗表明,高溫中濕工藝處理下顯著降低了莨菪葶與綠原酸含量,細胞膜受損程度減輕,抑制了多酚類物質的釋放,有助于減輕葉片掛灰程度。對比對照烘烤工藝處理,高溫中濕烘烤工藝處理下煙葉香氣質較好,香氣量較足,雜氣有所較輕,中上等煙比例提升,同時煙葉褐變發生比例有所下降,說明高溫中濕工藝能有效提升煙葉香氣特征,提升煙葉等級,抑制褐變發生比例。

在烘烤過程中,上部葉常出現烤青、烤黑,以及掛灰等烤壞煙情況[19-21]。本試驗探究了不同烘烤工藝對煙葉微觀結構、干燥動力學、色澤、脂肪酸分類化合物及品質的影響。相對于對照烘烤工藝處理組,高溫中濕烘烤工藝種高濕球溫度能有效抑制角質層、細胞質膜減少與瓦解速度,干燥速率降低利于變黃失水協調;提升外觀顏色,提升L*、b*顏色值,促進葉綠素降解,抑制煙葉褐變;烘烤前期高溫處理降低煙葉棕櫚酸(C16∶0)、油酸和亞麻酸(C18∶1、C18∶3)、莨菪葶與綠原酸含量,煙葉香氣特征突出,雜氣減輕,中上等煙及輕度褐變比例提高。本研究為上部葉烘烤工藝的選擇和品質調控提供了理論依據和試驗參考。