基于微電子封裝焊點超聲圖像邊緣效應分析的可靠性無損評價方法

馬宏偉 王浩添 張廣明 陳淵 董明

摘 要:封裝技術的集成化與小型化對封裝內部焊點的無損評價方法提出了更高的要求。為研究微電子封裝中焊點的可靠性問題,提出了一種基于微電子封裝焊點超聲圖像邊緣效應分析的可靠性無損評價方法。首先,設計并制造了裝載有倒裝芯片封裝的試驗樣板,并利用熱循環加速試驗對樣板進行老化處理。每4個試驗周期,樣板取出進行超聲數據采集以監測焊點退化。其次,通過有限元仿真深入研究了超聲波在電子封裝內部的傳播機制,建立了焊點超聲圖像幾何特征與焊點實際物理特征之間的定性定量關系。在該理論基礎上,提出一種焊點超聲圖像邊緣提取算法,優化了焊點超聲圖像中心區域的定位。最后,通過焊點圖像中心區域的亮度變化,確定了不同位置焊點的失效周期。利用均方根誤差作為評價指標,將研究結果與以往方法進行了對比。結果表明:所提出的邊緣檢測算法在處理低質量焊點圖像時,表現出顯著的優勢,具有良好的抗噪性能,能夠得到清晰的單像素邊緣;在焊點可靠性評價中,相較于以往的方法,均方根誤差從137.11增強至41.23,檢測精度提高了69.96%,大幅提升了焊點可靠性評價的準確性。這為微電子封裝焊點的無損評價提供了有力的理論支持。

關鍵詞:微電子封裝;無損評價;可靠性;邊緣效應;焊點;熱循環加速試驗

中圖分類號:TN 402

文獻標志碼:

A

文章編號:1672-9315(2023)06-1099

-11

DOI:10.13800/j.cnki.xakjdxxb.2023.0608開放科學(資源服務)標識碼(OSID):

A non-destructive evaluation approach to solder joint

reliability in microelectronic packaging based on

the analysis of edge effects in ultrasonic images

MA Hongwei,WANG Haotian,ZHANG Guangming,CHEN Yuan,DONG Ming

(College of Mechanical and Engineering,Xian University of Science and Technology,Xian 710054,China)

Abstract:The integration and miniaturization of electronic packaging technology have set higher standards for the non-destructive evaluation methods of internal solder joints within the packaging.To address the reliability of solder joints in microelectronic packaging,a reliability non-destructive evaluation method based on ultrasonic image edge effect analysis of microelectronic packaging solder joints was proposed.Initially,the test boards loaded with flip-chip packaging was designed and aged using accelerated thermal cycling test.Solder joint degradation was regularly monitored by taking out the test boards from the temperature chamber for ultrasound data acquisition at every four test cycles.Subsequently,an in-depth study of the propagation mechanism of ultrasonic waves within electronic packaging was conducted using finite element simulation,establishing a qualitative and quantitative relationship between the geometric features of solder joint ultrasonic images and the actual physical characteristics of the solder joints.On the basis of this theory,an edge extraction algorithm for solder joint ultrasonic image was proposed,optimizing the positioning of the central area in the solder joint ultrasonic images.Ultimately,the failure period of solder joints at different positions was determined by the brightness change of the central area of the solder joint image.Using the root mean square error as an evaluation indicator,the results of this study were compared with those from previous research.The results demonstrate that the proposed edge detection algorithm exhibits significant advantages in handling low-quality solder joint images,has good anti-noise performance,and? can obtain clear single-pixel edges.In terms of solder joint reliability assessment,compared to previous methods,the root mean square error was enhanced from 137.11 to 41.23,and the accuracy of detection was improved by 69.96%,significantly increasing the accuracy of solder joint reliability assessment.This provides a solid theoretical basis for non-destructive evaluation of solder joints in microelectronic packaging.

Key words:microelectronic package;non-destructive evaluation;reliability;edge effect;solder joint;accelerated thermal cycling test

0 引 言

電子元件在生產和服役期間承受大量的熱載荷,這些元件被焊接在板級系統上,無法自由擴展和收縮,材料之間熱膨脹系數的不匹配會在焊接的關鍵部位造成應力累積,使得焊點成為電子封裝中最脆弱的部位[1-2]。研究表明,約55%的電子系統失效是由熱載荷或熱疲勞引起,其中有超過70%的故障是由焊點失效引起[3-4]。因此,微電子封裝的可靠性研究主要集中在封裝內焊點的可靠性上。

電子封裝技術微型化的趨勢使得焊點的尺寸及間距的減小成為必然。這對檢測方法的分辨率提出了更高要求,以精確識別和評估微小且密集的焊點[5-6]。傳統檢測技術難以達標,易漏檢焊點缺陷,電子封裝的多層化增加了檢測深度和復雜性,各層結構對超聲波或X射線產生的散射和吸收干擾了焊點成像清晰度和準確性[7-8]。據報道,三星已于2019年研發出直徑不足30 μm的BGA焊點。這類焊點隱藏于多級板層中,光學和超聲檢測方法都因多層結構限制而無法準確成像。

目前,對電子封裝內部焊點的可靠性評價主要分為有損檢測和無損檢測2類。常見的有損檢測方法顯微斷面分析和剪切測試,WANG等使用

掃描電子顯微鏡研究了SnPb焊接接頭的疲勞行

為[9],而王春青等使用DAGE4000測試了Sn3.0Ag0.5Cu

無鉛微焊點的抗剪強度[10]。有損檢測雖能提供直觀的焊點內部信息,但每次檢測均會破壞焊點樣本,無法追蹤單一焊點的全壽命周期數據。實際使用中,并非所有的焊點都受到相同的應力,所以,區分不同位置焊點的健康狀況至關重要。因此,無損檢測方法在焊點可靠性測試中的使用,對焊點及電子封裝可靠性評價具有重大意義。常用的無損檢測方法有X射線、Micro-CT和聲發射檢測。PADILLA等使用X射線微斷層掃描研究了Sn基焊接接頭的可靠性[11];ROY等利用Micro-CT識別和定位了摩擦攪拌焊接中的焊接缺陷[12];KOVTUN等通過聲發射檢測實施了焊點的技術診斷[13]。然而,對直徑在30 μm以下的焊點和亞微米級別的缺陷,上述方法都有著各自的局限性。X射線檢測在分辨微小焊點或內部缺陷,尤其是低對比度缺陷如微小裂紋或孔洞時,準確性有待提高。雖然理論上Micro-CT分辨率可達微米至納米級,但受技術、時間及經濟約束,常規設備分辨率僅在1至50 μm范圍,難以直接檢測亞微米級別缺陷。聲發射檢測的分辨率受到設備的性能以及物質中聲波傳播的特性的限制,亦難以檢測亞微米級別缺陷,且多因素影響信號形成與傳播,直接獲取缺陷信息困難。因此,更多無損檢

測技術試圖通過提取圖像特征間接評價焊點可靠性。

超聲顯微成像(AMI)作為一種對材料內部缺陷有強大檢測能力的無損檢測技術,近年來在對微電子封裝內部構件的無損檢測與評價方面應用逐漸增多[14]。ZHANG的研究證明了AMI本身在對焊點的缺陷檢測有著優越的能力[15-16]。然而,當超聲波在電子封裝內部傳播時,由于電子封裝內部結構復雜,超聲波傳播過程中會發生復雜聲學現象,如反射,散射,聲波模態轉換等,特別是邊緣效應,使得解讀焊點超聲圖像信息十分困難[17-18]。

研究中發現,焊點圖像中心區域的面積及平均強度的變化可作為評價焊點健康狀態的關鍵指標[19],已嘗試多種方法來實現焊點圖像特征的提取與可靠性的評價。YANG通過基于梯度的圓形Hough變換和區域生長算法,定位并評估焊點的全壽命周期健康狀況[20];BRADEN則采用焊點圖像中心區域面積的變化作為評估指標,對焊點的健康狀況和剩余壽命進行了預測[21]。雖然這些研究已經可以無損評估電子封裝內部焊點的可靠性,但在提取焊點圖像特征時,并未利用電子封裝超聲顯微成像的先驗知識,未能建立焊點超聲圖像特征與焊點物理特征之間的定性定量關系,因此其結果缺乏物理意義[22]。同時,這些研究未能消除邊緣效應對焊點超聲圖像的影響,這在一定程度上影響了檢測精度和評估的準確性。

針對上述問題,提出一種基于微電子封裝焊點超聲圖像邊緣效應分析的可靠性無損評價方法。首先,通過有限元仿真,研究超聲波在微電子器件中的傳播機制,建立超聲C掃描圖像幾何特征與焊點物理尺寸之間的定性定量關系,為解讀焊點超聲圖像提供理論支持。其次,該理論提出一種基于局部最小值的圖像邊緣提取方法,將焊點成像過程中的負面邊緣效應轉化為一種精確的邊緣提取工具。最后,利用邊緣提取結果計算了焊點圖像中心區域平均亮度,對焊點可靠性做出了評價。

1 焊點超聲成像原理與邊緣效應分析

1.1 基于SAM的微電子封裝可靠性測試

超聲顯微成像所產生的超聲波范圍通常為5~500 MHz。通過壓電換能器產生的超聲波通過被測物體時,由于不同材料的聲阻抗不同,超聲波會被散射,折射和吸收。反射和衰減后的脈沖被接受換能器采集后經分析生成C掃描圖像。用來描述材料之間相互作用的方程式為

R=IZ2-Z1Z2+Z1

(1)式中 I為入射脈沖的幅值,Pa;Z1和Z2分別為2種不同材料的聲阻抗,Pa·s/m;R為反射脈沖的幅值,Pa。

超聲C掃描圖像呈現的是超聲波垂直入射界面的2D聲像。圖像的強度受到材料聲學特性變化的影響,并與超聲信號的反射強度成正比[23] 。當被測樣本中出現諸如裂紋等缺陷時,產生的間隙會導致材料間的聲阻抗失配進一步加劇,從而生成更強的反射回波,強度更高的C掃描圖像。因此,通過對焊點C掃描圖像中的強度變化進行監測,便可監測焊點的健康狀況。1.2 焊點圖像邊緣效應分析

邊緣效應現象(EEP)是在聲學微成像中觀察到的一種主要出現在微電子封裝中的常見現象[24-25]。這種現象通常在芯片封裝的邊緣或周邊以及焊球的外半徑處觀察到。對于電子封裝內的焊點,該現象表現為圖像中焊點周圍的暗環,說明幾乎所有的入射聲波能都被焊球的曲率角度反射[26]。該暗環區域可能會遮擋探測焊點內部的裂紋和空洞等缺陷,使C掃描圖像解讀和焊點缺陷檢測變得困難。

圖1為試驗樣板上1號倒裝芯片中某一焊點在熱循環失效試驗第0,100,200與第300周期時的C掃描圖像。焊點圖像的中心區域為類圓形的灰色區域,其周圍被暗環所包圍,圖像整體呈現出不清晰的特征。這種特征是由于當超聲波接觸焊點邊緣時,如圖2所示,由于焊點的球形表面,當超聲波接觸到焊點邊緣時,信號會被散射和反射至其他方向,無法被探頭所接收。導致焊點圖像出現扭曲、模糊等現象,造成嚴重的信息丟失。

通過進一步觀察圖3的芯片局部放大圖發現,處于芯片內圈焊點的圖像質量高于處于芯片外圈的焊點。這是由于在試驗過程中,處于外圈的焊點會受到更大的熱應力,特別是處于芯片4個端點位置的焊點。在應力的作用下,焊點會隨著試驗進行逐漸變形,如圖2中描述的會產生邊緣效應的區域也會逐漸增大。相比于內圈焊點,外圈的焊點的圖像質量受邊緣效應影響更為嚴重。使焊點圖像中心區域的范圍難以界定。因此,準確提取

焊點圖像邊緣成為后續特征提取與無損評價的前提。

1.3 焊點圖像邊緣有限元仿真分析

為了精確確定焊點圖像中的焊點邊緣,本團隊在先前的研究中提出了一種名為“C-plot” 的定量化焊點圖像邊緣效應分析技術[22]。該技術通過對比焊點C掃描仿真圖像與焊點截面圖輪廓,研究邊緣效應現象與焊點超聲圖像中的對應關系。如圖4(a)所示,其中橫軸為焊點圖像的側向位置,縱軸為反射強度。焊點的物理邊緣位于反射強度最低的點,該點位于邊緣效應區域內,與圖4(b)中的暗環相對應。

此發現揭示了焊點物理邊緣與焊點圖像中邊緣效應區域內亮度之間的定性和定量關系,但該結論僅適用于圖4中的特定截面方向,因此需要驗證其在全方向上的適用性。圖5和圖6分別為真實焊點圖像的三維灰度值分布和焊點在多方向上的橫截面示意圖。可以看出,焊點圖像在多個方向上的灰度值最小點構成了焊點的邊緣,且這些邊緣點始終保持在像素點位置20至30之內。

這一發現確立了焊點圖像中最小灰度值點與焊點物理邊緣之間的定性和定量關系,將焊點超聲成像過程中的負面邊緣效應轉變為一種精確的邊緣定位與提取工具,為圖像邊緣賦予了實際的物理意義。利用這一發現,本研究提出了一種基于微電子封裝焊點超聲圖像邊緣效應分析的可靠性無損評價方法。

2

基于焊點圖像邊緣效應的焊點可靠性評價方法

2.1 方法原理模型

圖7為所提出方法的原理。首先,設計并制造了4個試驗樣板,樣板上都裝載有倒裝芯片封裝。樣板被投入到加速熱循環(ATC)試驗中,直至所有倒裝芯片封裝完全失效。試驗步驟和設置在2.2和2.3章節有詳細描述。隨著熱循環的增加,焊點中的疲勞應力應變會累積,焊點的老化程度和劣化程度也會增加。因此,可以假設,隨著循環次數的增加,焊點中的缺陷尺寸也會增加。在ATC測試過程中,樣板會以固定的周期間隔從試驗箱中取出,使用Sonoscan SAM系統對焊點采集超聲C掃描圖像。以1.3章節中焊點圖像邊緣與邊緣效應之間的關系為理論基礎提出 “基于局部最小值的邊緣提取算法”,對經過預處理的焊點超聲圖像提取邊緣,確定中心區域的范圍。具體步驟在第2.4章節有詳細說明。最后,利用不同試驗周期的焊點超聲圖像中心區域亮度變化計算了焊點的失效周期,并繪制了3維示意圖,揭示了同一芯片上不同位置焊點的可靠性差異。

2.2 試驗設備與試驗樣品

設計并制造了如圖8(a)所示的分別安裝有BGA和倒裝芯片封裝的4塊試驗樣板。圖中黃色方框內的倒裝芯片為試驗對象。這些封裝被安裝在雙面銅FR-4基板上,其中2塊測試樣板為SnPb熱風焊錫水平(HASL)表面處理,另外2塊為電鍍鎳浸金(ENIG)表面處理。選用的表面處理方式與封裝凸點材料兼容,能夠進行多因素設計試驗。此外,倒裝芯片封裝以單側放置、雙側鏡像放置和雙側偏移放置的方式排布在測試板的兩側,以研究芯片布局對焊點可靠性的影響。

超聲C掃描圖像采集設備為Sonoscan GEN6TM

C-Mode超聲顯微鏡,超聲探頭頻率為230 MHz,焦距為0.375英尺,能實現高達3 μm/像素的圖像分辨率。圖8(b) 為倒裝芯片結構的三維X射線圖像,圖中紅色框內的區域即為焊點排布區域。

每塊倒裝芯片由109個焊點連接在基板上。焊球直徑為140 μm,焊球高度為125 μm,焊點材料組成為Sn=52.9%,Pb=45.9%,Cu=1.2%,每塊芯片的尺寸為3 948 μm×8 898 μm×725 μm。

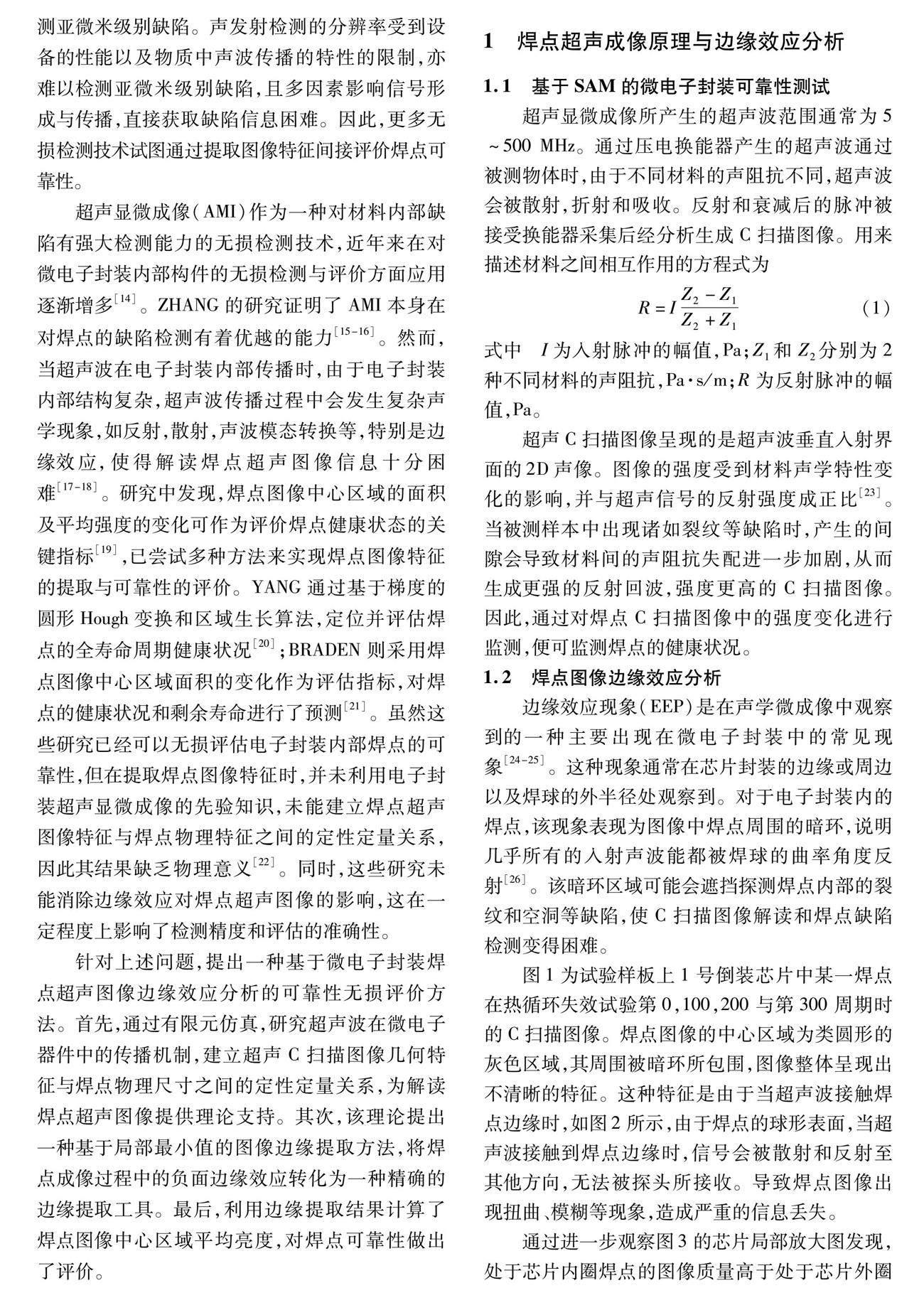

2.3 熱循環加速試驗溫變曲線設計

在熱循環加速試驗中,使用了溫度為-70 ℃至180 ℃,升溫速率為12 ℃/min的熱循環試驗箱。試驗樣板通過安裝孔以線夾的方式垂直懸掛在試驗箱內的網格框架上,以保證試驗樣板周圍的空氣流動和溫度均勻,不受試驗箱架子的熱質量影響。試驗樣板配備了“T”型熱電偶,以確保部件達到試驗箱溫度控制器設定的溫度曲線。

以往研究發現,過于激進的溫變曲線對焊點的可靠性評價有負面影響[15]。因此,本試驗設計了較為溫和的溫變曲線,并采用了更短的采樣間隔,旨在更精細地追蹤焊點健康狀況的變化,為可靠性評價提供更多數據樣本。試驗中采用了圖9中的溫變曲線,溫變范圍為-40 ℃至85 ℃,停留時間為30 min,升溫速率為5 ℃/min。

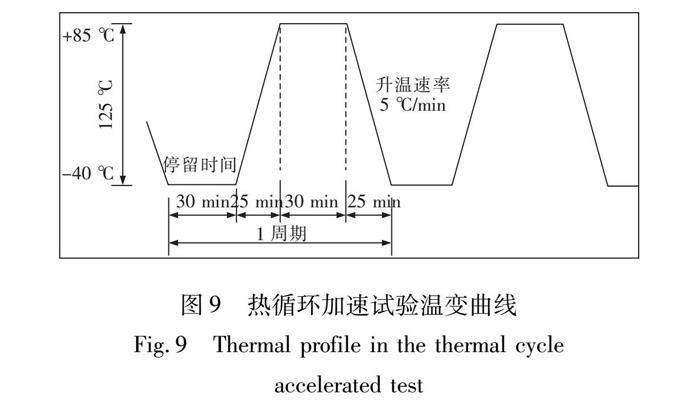

熱循環加速壽命試驗于倒裝芯片從試驗樣板上分離時結束。在此期間,每隔4個周期,試驗樣板會被取出進行C掃描成像,之后再返回試驗箱繼續加速測試。在測試開始前,對所有的倒裝芯片封裝進行了一次C掃描成像,為試驗第零周期提供了基線非應力數據。

整個熱循環加速壽命試驗共進行352個周期,每個周期110 min,總計耗時1 a。每塊PCB試驗樣板上裝有倒裝芯片14個,共進行了88次圖像采集,采集到焊點圖像數據

134 288張。

圖10為使用上述設備及溫變曲線,在熱循環加速壽命試驗中第0,100,200周期的倒裝芯片C掃描圖像及焊點的局部放大圖。

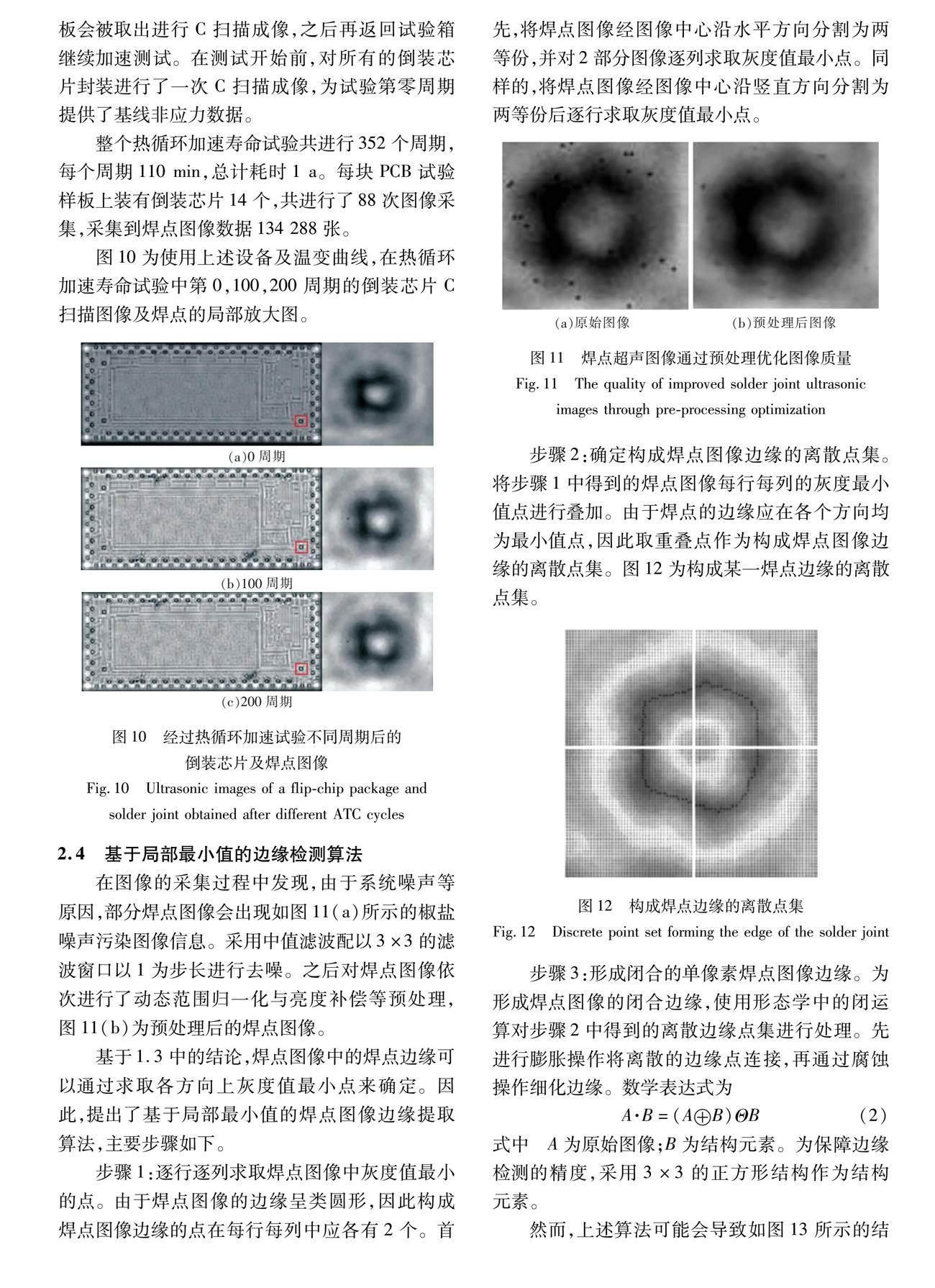

2.4 基于局部最小值的邊緣檢測算法

在圖像的采集過程中發現,由于系統噪聲等原因,部分焊點圖像會出現如圖11(a)所示的椒鹽噪聲污染圖像信息。采用中值濾波配以3×3的濾波窗口以1為步長進行去噪。之后對焊點圖像依次進行了動態范圍歸一化與亮度補償等預處理,圖11(b)為預處理后的焊點圖像。

基于1.3中的結論,焊點圖像中的焊點邊緣可以通過求取各方向上灰度值最小點來確定。因此,提出了基于局部最小值的焊點圖像邊緣提取算法,主要步驟如下。

步驟1:逐行逐列求取焊點圖像中灰度值最小的點。

由于焊點圖像的邊緣呈類圓形,因此構成焊點圖像邊緣的點在每行每列中應各有2個。首先,將焊點圖像經圖像中心沿水平方向分割為兩等份,并對2部分圖像逐列求取灰度值最小點。同樣的,將焊點圖像經圖像中心沿豎直方向分割為兩等份后逐行求取灰度值最小點。

步驟2:確定構成焊點圖像邊緣的離散點集。

將步驟1中得到的焊點圖像每行每列的灰度最小值點進行疊加。由于焊點的邊緣應在各個方向均為最小值點,因此取重疊點作為構成焊點圖像邊緣的離散點集。圖12為構成某一焊點邊緣的離散點集。

步驟3:形成閉合的單像素焊點圖像邊緣。

為形成焊點圖像的閉合邊緣,使用形態學中的閉運算對步驟2中得到的離散邊緣點集進行處理。先進行膨脹操作將離散的邊緣點連接,再通過腐蝕操作細化邊緣。數學表達式為

A·B=(AB)ΘB

(2)式中 A為原始圖像;B為結構元素。為保障邊緣檢測的精度,采用3×3的正方形結構作為結構元素。

然而,上述算法可能會導致如圖13所示的結果。雖然檢測到的焊點圖像邊緣完整閉合,但存在一些不屬于焊點圖像邊緣的“分叉”,如方框內所示。這種分叉可以通過“鄰域比對法”進行消除。具體實例如圖14所示。

圖14為圖13中方框內的局部放大圖。顯然,圖中灰色的1號點至6號點均為需要去除的分叉點,而藍色的點是需要保留的點。分叉點去除方法具體規則如下。

1)設點C為邊緣端點,其周圍8鄰域內是邊緣點的個數為Ck,對圖中邊緣上所有點依次進行如下判定;

2)若Ck≤1,則點C不是邊緣點,刪除并依次移至下一點重復該判定;

3)若Ck>1,則保留點C為邊緣點,并依次移至下一點重復該判定。

在圖11中,以端點1號點為起始點開始進行邊緣判定。1號點周圍8鄰域內僅有2號點是邊緣點,因此刪除1號點,并繼續對相鄰的2號點進行判定。在去除了1號點之后,2號點周圍8鄰域內僅有3號點為邊緣點,因此與1號點相同,刪除2號,并移至3號點重復該判定流程。

根據上述方法,依次將1至6號點去除。當判定至7號點時,7號點周圍有8號點和10號點2個邊緣點,因此,7號點保留為圖像邊緣點。同理,對藍色點依次判定都可保留為邊緣點。至此,灰色的分叉點被算法消除,藍色的邊緣點被保留。

圖15為使用上述基于局部最小值算法得到的一組同一焊點全壽命周期圖像的邊緣。可以看出隨著失效試驗的進行,焊點圖像中心區域的面積和強度都發生了明顯的變化。邊緣效應的影響也愈發嚴重。在熱應力的影響之下,焊點邊緣的形狀也發生了改變。

3 試驗結果分析

3.1 焊點圖像邊緣提取效果對比與分析

焊點圖像邊緣提取的準確性對焊點可靠性評價起決定性作用。以低圖像質量的焊點圖像為對象,比較基于局部最小值的邊緣提取算法與常見邊緣檢測算法的性能。

在圖16中,最左側的一列包含3張焊點圖像,他們分別具有邊緣斷裂、高噪聲和扭曲的特征,這些都是低質量圖像的典型表現,對這些圖像分別使用了6種不同的邊緣提取算法進行了檢測。

檢測結果反應出現算法存在以下2類問題。

3.1.1 對閾值選取準確性高度依賴

焊點圖像中暗環內灰度變化不明顯,這使得如Canny算子、Laplacian算子、OTSU算法等邊緣提取方法在選取統一且準確的閾值以確定邊緣上遭遇困難。閾值選取過高會導致邊緣不連續,而閾值過低則會引入大量的偽邊緣。

3.1.2 對噪聲高度敏感

Prewitt算子和Sobel算子等基于梯度的圖像邊緣檢測算法,容易受到噪聲的影響。噪聲會改變圖像的局部強度,導致誤檢邊緣。雖然焊點圖像中的噪聲可以通過濾波來減少,但這種處理方式往往會犧牲圖像的細節信息,使檢測結果中包含大量的不存在的邊緣。

與此相比,即使在受到邊緣效應嚴重影響的低質量焊點圖像上,文中提出的基于局部最小值的邊緣提取算法仍然能夠得到清晰的單像素邊緣。這充分證明了算法在處理低質量焊點圖像時具有顯著的優勢。也意味著,能夠在后續對焊點的可靠性進行更精確和有效的評估。

3.2 焊點可靠性評價

在熱循環試驗過程中,無法直接獲取芯片上不同位置焊點的失效周期。既有研究通過評估各焊點圖像中心區域在熱循環試驗周期變化過程中的平均亮度曲線與初始周期亮度曲線之間的距離,來確定各焊點的失效周期。為了對比本研究方法在焊點可靠性評價精確度上的提升。首先,利用有限元仿真模擬了不同位置焊點的失效周期。其次,采取了與以往研究相同的焊點失效周期計算方法確定了各焊點的失效周期[19]。并繪制了倒裝芯片中各位置焊點壽命的三維圖像。最后,取均方根誤差作為評價標準,對可靠性評估性能上的提升進行定量評價。

圖17(b)為利用有限元仿真技術,模擬的倒裝芯片各個位置焊點的失效周期。內圈與外圈焊點用不同顏色表示,焊點的質量與熱循環試驗次數的增加成比例的降低。根據仿真結果,處于內圈中間位置的焊點擁有最長的壽命,約可經受300個熱循環試驗周期。相反,位于四角的焊點壽命最短,約為100個熱循環試驗周期,失效模式符合正態分布。

圖17(a)為先前研究中得到的焊點失效周期數據。在32個周期后,位于四角的焊點開始失效,并逐漸向中央焊點擴散。每8至16個周期,相鄰的2至3個焊點失效。約在第100個周期之后,所有焊點完全失效。雖然失效模式符合正態分布,但其數值與模擬結果有顯著差距。此外,在此結果中并未能得出內圈焊點壽命超過外圈焊點的結論。這種情況一方面是由于試驗的溫變曲線過于激進。另一方面是由于邊緣效應在C掃描成像中對外圈焊點的影響大于內圈焊點,而以往的研究在焊點圖像中心區域的識別和提取上不夠精確所導致的。

圖18為運用提出的基于微電子封裝焊點超聲圖像邊緣效應分析的可靠性無損評價方法所得到的不同位置焊點的失效周期。與圖17(a)相比,該圖中能明顯看出內圈焊點壽命高于外圈焊點,與實際情況相符。其數值也更接近仿真結果。為了定量評估可靠性評價方法的性能,采用均方根誤差RMSE作為評價標準,對圖17(a)和文中方法進行了定量評價,計算公式為

RMSE=

1n∑(yi-xi)2

式中 n為焊點個數;yi為試驗得到的焊點失效周期數值;xi為仿真數值。

經計算,圖17(a)中方法RMSE為137.11,圖18中方法RMSE為41.23,見表1。檢測精度提升69.96%。

4 結 論

1)提出并驗證了一種基于微電子封裝焊點超聲圖像邊緣效應分析的可靠性無損評價方法。通過有限元仿真,深入解析了超聲波在微電子封裝內部的傳播規律,建立了焊點超聲圖形幾何特征與焊點實際物理特征間的定性定量關系。

2)提出基于局部最小值的焊點超聲圖像邊緣提取算法,優化了焊點超聲圖像中心區域的定位,將焊點超聲成像過程中的負面邊緣效應轉化為一種精確的邊緣定位與提取工具。這一改進解決了傳統邊緣檢測算法在處理低質量圖像時的困境,對提升焊點可靠性評價的精確性具有重大價值。

3)通過與以往的試驗結果和仿真結果的比對,所提出的方法在評估焊點可靠性的準確性方面表現出顯著的提升。以均方根誤差為評價標準,準確性從137.11提升到41.23,準確率提高了約70%。

參考文獻(References):

[1] HUANG Y L,DENG F H,LUO Y F,et al.Fatigue mechanism of die-attach joints in IGBTs under low-amplitude temperature swings based on 3D electro-thermal-mechanical FE simulations [J].IEEE Transactions on Industrial Electronics,2020,68(4):3033-3043.[2]

SRI-JAYANTHA M,MCVICKER G,BERNSTEIN K,et al.Thermomechanical modeling of 3D electronic packages[J].IBM Journal of Research and Development,2008,52(6):623-634.[3]

LALL P,BHAT C,HANDE M,et al.Prognostication of residual life and latent damage assessment in lead-free electronics under thermomechanical loads[J].IEEE Transactions on Industrial Electronics,2010,58(7):2605-2616.[4]

VICHARE N,PECHT M.Prognostics and health management of electronics[J].IEEE Transactions on Components and Packaging Technologies,2006,29(1):222-229.[5]

WONG E H,VAN DRIEL W,DASGUPTA A,et al.Creep fatigue models of solder joints:A critical review[J].Microelectronics Reliability,2016,59:1-12.[6]CHOWDHURY M,HOQUE M,AHMED S,et al.Effects of mechanical cycling on the microstructure of SAC305 lead free solder[C]//17th IEEE Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronic Systems(ITherm).IEEE,2018.[7]

毛昕蓉,楊興林,張小紅,等.LSD井下視頻圖像線特征匹配算法改進[J].西安科技大學學報,2022,42(6):1224-1231.

MAO Xinrong,YANG Xinglin,ZHANG Xiaohong,et al.Improvement of line features matching algorithm for LSD downhole video image[J].Journal of Xian University of Science and Technology,2022,42(6):1224-1231.[8]

王媛彬,李媛媛,齊景鋒,等.基于引導濾波的多尺度自適應礦井低質圖像增強方法[J].西安科技大學學報,2022,42(6):1214-1223.

WANG Yuanbin,LI Yuanyuan,QI Jingfeng,et al.Multi-scale adaptive low-quality mine image enhancement based on guided filtering[J].Journal of Xian University of Science and Technology,2022,42(6):1214-1223.[9]

WANG X S,LI X D,REN H H,et al.SEM in situ study on high cyclic fatigue of SnPb-solder joint in the electronic packaging[J].Microelectronics Reliability,2011,51(8):1377-1384.[10]

王春青,王學林,田艷紅.SnAgCu 無鉛微焊點剪切力學性能的體積效應[J].焊接學報,2011,32(4):4.

WANG Qingchun,WANG Xuelin,TIAN Yanhong.Volume effects on the shear mechanical properties of SnAgCu lead-free micro-solder joints[J].Transactions of the China Welding Institution,2011,32(4):4[11]

PADILLA E,JAKKALI V,JIANG L,et al.Quantifying the effect of porosity on the evolution of deformation and damage in Sn-based solder joints by X-ray microtomography and microstructure-based finite element modeling[J].Acta Materialia,2012,60(9):4017-4026.[12]

ROY R B,GHOSH A,BHATTACHARYYA S,et al.Weld defect identification in friction stir welding through optimized wavelet transformation of signals and validation through X-ray micro-CT scan[J].The International Journal of Advanced Manufacturing Technology,2018,99:623-633.[13]

KOVTUN I,BOIKO J,PETRASHCHUK S.Reliability improvement of printed circuit boards by designing methods for solder joint technical diagnostics with application of acoustic emission method[J].Visnyk NTUU KPI Seriya-Radiotekhnika Radioaparatobuduvaniya,2019,79:60-70.[14]

ZHANG G M,HARVEY M,BRADEN D.X-ray inspection and acoustic micro imaging applied to quality testing of BGA solder joints:A comparative study[C]//2nd GERI Annual Research Symposium GARS,2006.[15]

YANG S H,BRADEN D,ZHANG G M,et al.An automated ultrasonic inspection approach for flip chip solder joint assessment[J].Microelectronics Reliability,2012,52(12):2995-3001.[16]

SEMMENS J.Flip chips and acoustic micro imaging:An overview of past applications,present status,and road map for the future[J].Microelectronics reliability,2000,40(8-10):1539-1543.[17]

LEE C S,ZHANG G M,HARVEY D,et al.Characterization of micro-crack propagation through analysis of edge effect in acoustic microimaging of microelectronic packages[J].Ndt & E International,2016,79:1-6.[18]

LEE C S,ZHANG G M,HARVEY D,et al.Finite element modelling for the investigation of edge effect in acoustic micro imaging of microelectronic packages[J].Measurement Science and Technology,2016,27(2):025601.[19]

YANG S H,BRADEN D,ZHANG G M,et al.Through lifetime monitoring of solder joints using acoustic micro imaging[J].Soldering & Surface Mount Technology,2012,24(1):30-37.[20]

YANG R H,HARVEY D,ZHANG G M,et al.Reliability of solder joints assessed by acoustic imaging during accelerated thermal cycling[C]// 3rd Electronics System Integration Technology Conference ESTC.IEEE,2010.[21]

BRADEN D R,YANG S H,DURALEK J,et al.Investigation into the impact of component floor plan layout on the overall reliability of electronics systems in harsh environments[C]//3rd Electronics System Integration Technology Conference ESTC.IEEE,2010.[22]

LEE C S,ZHANG G M,HARVEY D,et al.Development of C-Line plot technique for the characterization of edge effects in acoustic imaging:A case study using flip chip package geometry[J].Microelectronics Reliability,2015,55(12):2762-2768.[23]

SEMMENS J,KESSLER L.Characterization of flip chip interconnect failure modes using high frequency acoustic micro imaging with correlative analysis[C]// IEEE International Reliability Physics Symposium Proceedings.35th Annual,1997.[24]

GIAVAZZI F,EDERA P,PETER J,et al.Image windowing mitigates edge effects in differential dynamic microscopy[J].The European Physical Journal E,2017,40:1-9.[25]

AN F P,LIN D C,ZHOU X W,et al.Enhancing image denoising performance of bidimensional empirical mode decomposition by improving the edge effect[J/OL].International Journal of Antennas and Propagation,2015.http://dx.doi.org/10.1155/2015/769478.[26]

SU L,ZHA Z Y,LU X N,et al.Using BP network for ultrasonic inspection of flip chip solder joints[J].Mechanical Systems and Signal Processing,2013,34(1-2):183-190.

(責任編輯:劉潔)