生物質熱解液化技術的生命周期評價

沈 崢 宋遠博 高玉磊 姜繼康 顧敏燕 司慧萍*

(1.同濟大學 新農村發展研究院,上海 201804;2.同濟大學 機械與能源工程學院,上海 201804)

近年來,我國正在諸如氣候變化等世界性議題中扮演愈發重要的參與者、貢獻者和引領者的角色[1-2]。中華人民共和國財政部在2020年兩會提交的報告[3]中指出,未來我國將持續推動做好“碳達峰”和“碳中和”工作,繼續支持全面鄉村振興戰略,提升秸稈綜合利用水平。開發秸稈類生物質能利用技術正逐漸成為我國清潔能源的主要發展方向之一[4]。

近年來,秸稈類生物質能開發技術快速發展,開發了生物質發電[5]、制備生物柴油[6]、制備生物質燃料[7]、生物質產沼氣[8]和生物質制氫[9]等多種工藝,在替代化石能源、防止環境污染和增加經濟效益等方面發揮了積極作用[10]。生物質熱解加氫精制汽油和柴油是生物質制烴類燃料技術的一種,被認為是最具發展潛力的生物質可再生工藝之一[11]。生物原油組分復雜,難以直接利用,因此需要分質轉化或者提煉加工后才能實際使用,其中生物油加氫精制是最普遍的使用方法[12-14]。目前國內已經有1種生物質熱解液化技術路線,能夠將廢棄秸稈等生物質高效、分質轉化為高附加值的生物汽、柴油,極具工業化潛力。因此,需對該技術的經濟性、能源消耗進行科學的定量評價,并明確產品利用及副產物對環境的影響[15]。

全生命周期評價是一種評估產品全生命周期中能耗、經濟和環境影響的綜合評價方法,自20世紀50年代產生后逐漸運用到環境、經濟和技術等領域[16]。相比歐美國家,我國關于生命周期理論研究起步較晚,進度相對滯后[17]。在可再生能源領域,我國已有研究對生物質產沼氣[18]、產燃料乙醇[19]和制取航空煤油[20]等技術進行了不同維度的生命周期評價,但總體上還未形成一套統一、高效的評價框架,不同評價結果間難以進行技術比對[15,21]。本研究擬采用全生命周期評價分析原理,對生物質熱解液化技術的生產成本、能源轉化及溫室氣體排放等方面進行評價,為正確評價我國秸稈類生物質轉化技術可持續發展提供參考依據。

1 生物質熱解液化技術簡介

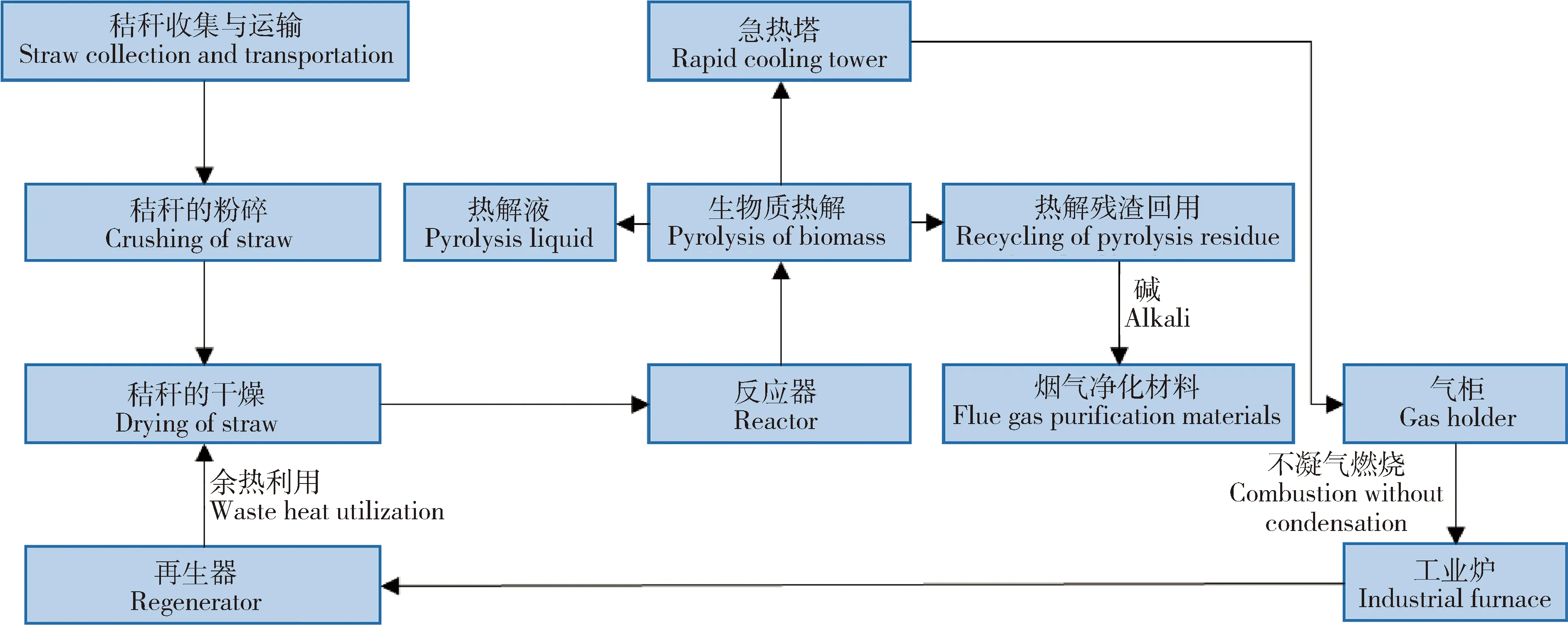

生物質熱解液化技術是生物質制烴類燃料技術的一種,是生物質在無氧或缺氧條件下高溫分解生成焦炭、生物油和不凝性氣體的過程[22]。生物質熱解液化技術能夠將秸稈等低品位的生物質(熱值約為12.00~15.00 MJ/kg)轉化成大量高品位的生物油(熱值約為15.00~18.00 MJ/kg),是一種極具發展前景的生物質綜合利用工藝[23-24]。生物質熱解液化技術流程見圖1。

圖1 生物質熱解液化技術工藝流程Fig.1 Biomass pyrolysis and liquefaction technology process

2 生命周期評價過程

生物質熱解液化技術全生命周期評價過程為:首先建立生物質熱解液化技術全生命周期評價體系模型,明確本模型內的評價指標;其次明確各階段需要統計的能量、經濟和環境數據,建立評價清單;然后采用指標計算、評價生物質熱解液化全生命周期過程的能源效益、經濟效益和環境效益,指出本工藝在能源、經濟和環境方面的主要影響因素;最終評價秸稈類生物質熱解液化轉化技術應用的綜合效益。

2.1 模型建立

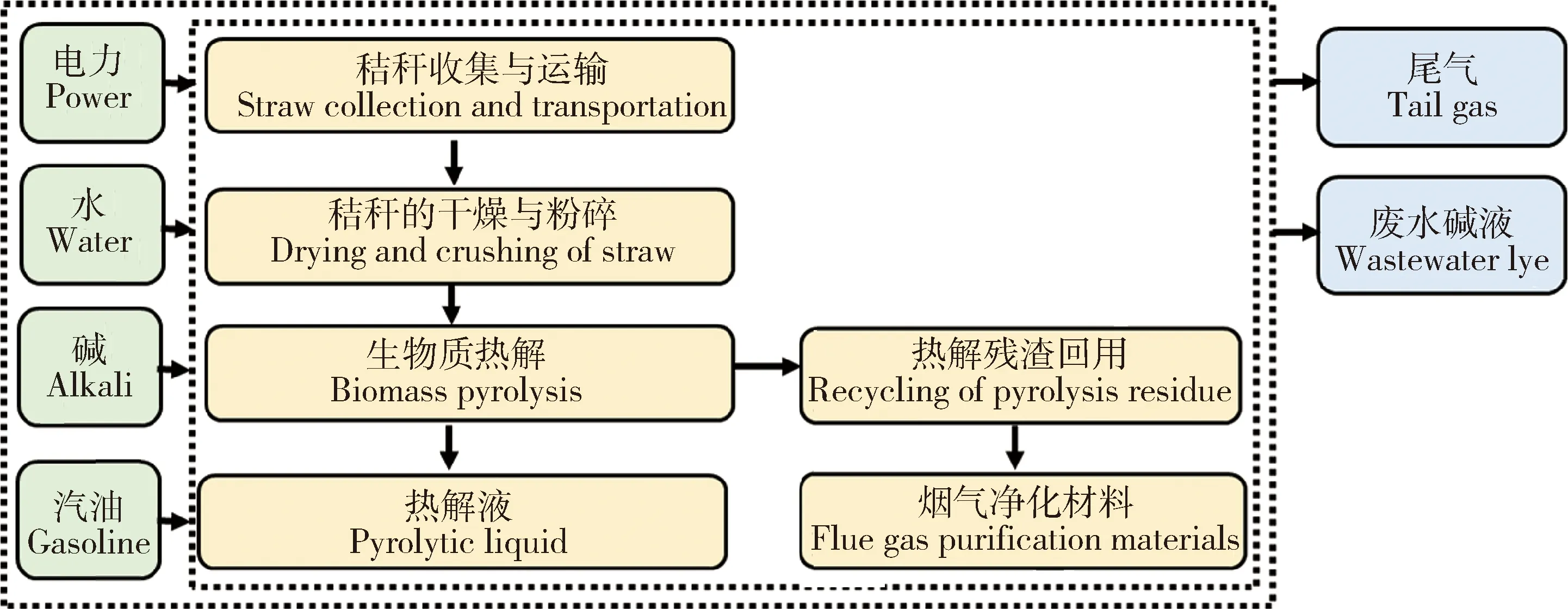

本研究的目的是分析生物質熱解液化技術在處理廢棄秸稈過程中的經濟效益、能源效益和環境效益,故生物質熱解液化技術生命周期體系包括秸稈的收集和運輸、干燥和粉碎、生物質熱解、熱解殘渣回用和余熱利用。生物質熱解液化技術生命周期模型見圖2。

圖2 生物質熱解液化技術生命周期模型Fig.2 Life cycle model of biomass pyrolysis and liquefaction technology

由于本技術較為復雜,為便于研究分析,本研究提出以下假設:

1)不計生產過程中影響較小的間接效應,如廠房建設、設備制造與回收、設備效率和人工等對環境的影響;由于本技術目的是處理農業生產中多余的廢棄秸稈,故不考慮農作物種植等過程;

2)秸稈考慮收集半徑為10.00 km;

3)生產原料為濕秸稈,含水率35.00%,經烘干后含水率下降為約10.00%,稱為“干燥秸稈”;

4)生物質干燥和熱解所需熱量由熱解過程中產生的不凝氣再燃燒提供,不凝氣燃燒后的尾氣直接排放到環境中;

5)本技術涉及到的裝置是秸稈熱解液化加氫裝置,處理秸稈3萬t/a,由合作企業河南百優福生物能源有限公司提供。為了方便統計實際收益,后續計算均以1.00 t秸稈為單位;

6)本技術最終產物為生物質熱解后得到的熱解液和熱解殘渣回用后生產的煙氣凈化材料,不再考慮后續的熱解液加氫等工藝流程。

2.2 評價指標

1)凈能量與能量產出投入比。凈能量為生物質熱解液化產出的產品應用過程所釋放的能量與生物質熱解液化的生命周期過程消耗的總能量之差。能量產出投入比為熱解分質轉化產出的產品應用過程所釋放的能量與生物質熱解液化所消耗的總能量之比:

NE=BE-∑HEi

(1)

(2)

式中:NE為凈能量,MJ/t;BE為生物質熱解液熱值,MJ/t;HEi為生物質熱解分質轉化的生命周期過程中,第i種物質的能耗,MJ/t;η為能量產投比。

2)全生命周期成本。生物質熱解分質轉化系統的生命周期成本(LCC)包括人力成本、維護成本和生產成本等:

LCC=∑Cj-Sf

(3)

式中:LCC為生物質熱解分質轉化總成本,萬元;Cj為生物質熱解分質轉化的生命周期過程中第j項目的成本,萬元;Sf為經熱解分質轉化后所得的各種產品銷售的收入,萬元。

3)溫室氣體CO2當量排放。溫室氣體包含CO2、CH4和N2O,3種溫室氣體的全球增溫潛力系數分別為1.00、23.00和296.00[25],CO2當量為3種溫室氣體與增溫潛力系數的乘積:

HFi=∑(HEi·λ)

(4)

式中:HFi為第i種物質CO2當量排放,g/MJ;λ為各類能源消耗占總能源能耗的比例。

3 結果與分析

3.1 能量投入及產出

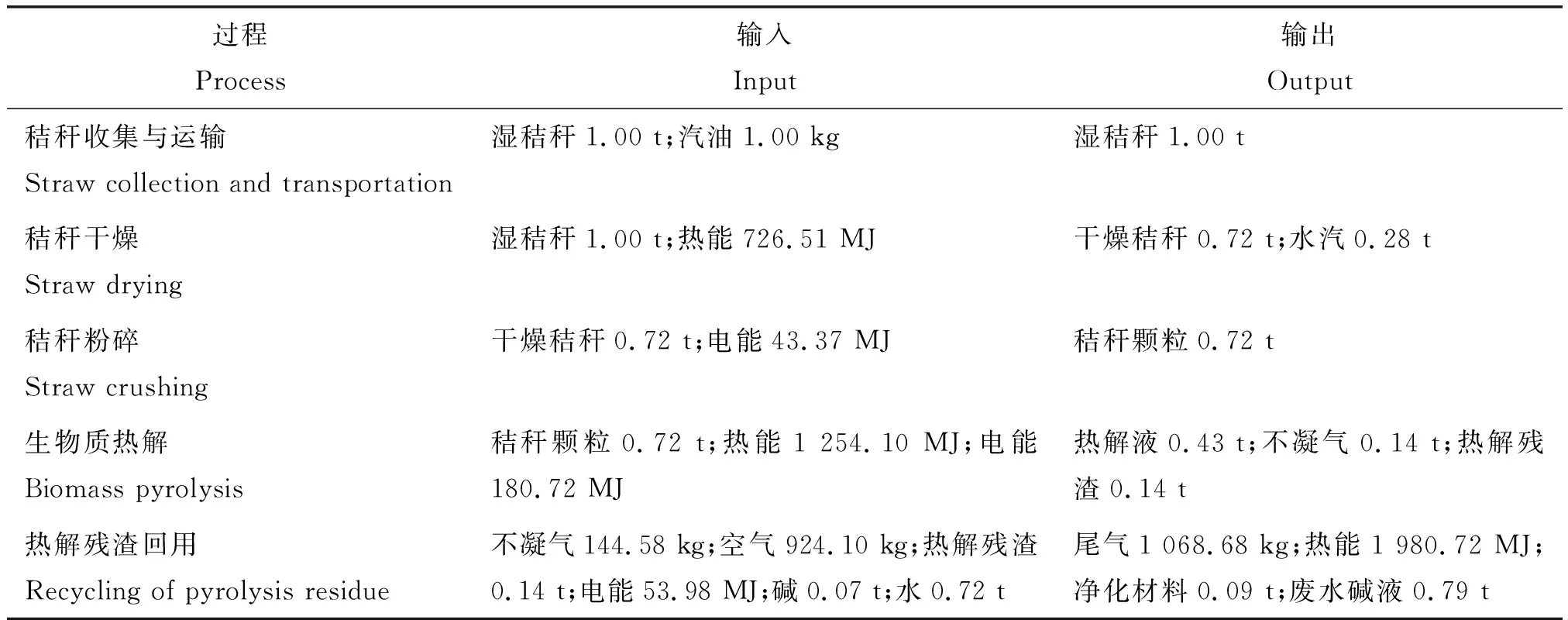

為方便統計生物質熱解液化技術各過程的能量投入和產出,特列出各過程的物質和能量清單。其中涉及電力、水、堿和汽油的投入,同時伴隨尾氣、廢水堿液、熱解液和煙氣凈化材料的產出(表1)。

表1 生物質熱解液化技術各過程輸入和輸出的物質及能量清單Table 1 List of materials and energy input and output of biomass pyrolysis and liquefaction technology

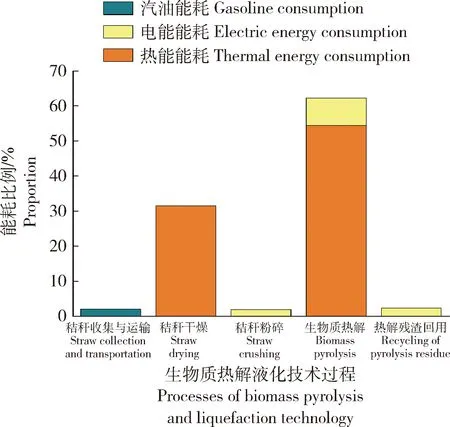

經計算,生物質熱解液化技術能耗總量為2 304.67 MJ,熱能能耗占總能耗的85.93%(圖3)。其中,秸稈干燥和生物質熱解是主要耗能過程,其汽油、電能和熱能能耗之和分別占總能耗的31.52%和62.26%,原因在于這2個過程對熱量的需求量較高。

圖3 生物質熱解液化技術各過程汽油、 電能和熱能能耗占總能耗的比例Fig.3 Proportion of gasoline, electric energy and thermal energy consumption in the total energy consumption of each process of biomass pyrolysis and liquefaction technology

為使能量效益最大化,本技術將熱解過程中的不凝氣燃燒,利用其燃燒產生的熱能進行余熱利用,剩余的能耗缺口由電能加熱補充。這樣既避免熱解過程中副產物的資源浪費,又節省電能和工藝運行成本。使用余熱供能的方式,整個技術運行僅需外加能耗324.07 MJ,極大的節省了能源消耗。

由合作企業河南百優福生物能源有限公司實際測量,本技術生產的熱解液高位熱值(HHV)為15.00~18.00 MJ/kg,典型值為16.00 MJ/kg。經計算,生物質熱解液化技術的凈能量為6 619.93 MJ/t,能量產出投入比為20.43,產出遠大于投入能量,能源效益較高。

3.2 經濟成本

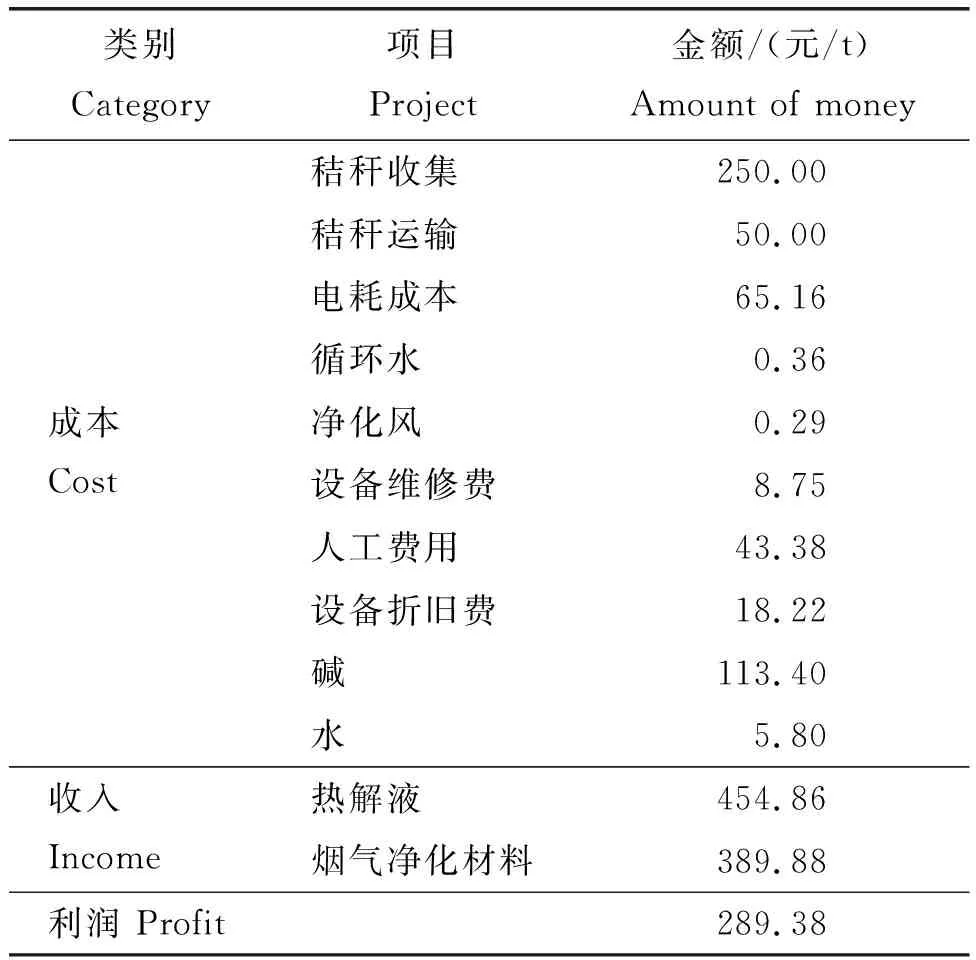

生物質熱解液化技術的總成本為555.36 元/t,收入為844.74 元/t,利潤為289.38 元/t(表2)。

表2 生物質熱解液化技術各過程的成本及收入Table 2 Cost and income of each process of biomasspyrolysis and liquefaction technology

進一步分析生物質熱解液化技術的經濟成本結果見圖4。其中堿的投入成本占總成本的比例為20.42%,主要用來處理生物質熱解過程中產生的熱解殘渣。處理后得到的熱解液和煙氣凈化材料可作營收。經計算并結合表2數據,銷售利潤率高達52.11%,堿的較高成本投入帶來較高的收益。

圖4 生物質熱解液化技術各過程不同 種類成本占總成本的比例Fig.4 Proportion of different kinds of cost in the total cost of biomass pyrolysis and liquefaction technology

3.3 溫室氣體排放

生物質熱解液化技術溫室氣體排放主要有3種途徑(圖5)。其中:汽油消耗的氣體和電能消耗的氣體排放信息源于CLCD數據庫[26];不凝氣燃燒的氣體組分包括CO2、H2O和空氣,源于實際測量。生物質熱解液化技術CO2當量排放為34.10 g/MJ,其中不凝汽燃燒的CO2當量排放為26.00 g/MJ,占總CO2當量排放比例的76.25%;其次是電能消耗,CO2當量排放為8.00 g/MJ;汽油消耗造成的CO2當量排放僅為0.10 g/MJ。

圖5 電能、汽油和不凝氣消耗CO2當量 排放占總CO2當量排放的比例Fig.5 Proportion of CO2 equivalent emissions of electric energy, gasoline and non condensing steam con- sumption in total CO2 equivalent emissions

進一步分析生物質熱解液化技術的溫室氣體排放,其中秸稈干燥和生物質熱解是部分或全部使用不凝氣燃燒產生的熱能(圖6),因此這2個過程的CO2當量排放根據使用熱能比例分配。可見生物質熱解的溫室氣體排放量最高,為21.66 g/MJ;其次是秸稈干燥,CO2當量排放是9.54 g/MJ。

圖6 生物質熱解液化技術各過程的CO2當量排放Fig.6 CO2 equivalent emissions from various processes of biomass pyrolysis and liquefaction technology

為探究生物質熱解液化技術在減少溫室氣體排放方面的表現,可將其與其他技術的CO2當量排放作比較。有研究表明[27],燃料乙醇帶來的碳排放量為34.00~56.00 g/MJ,生物柴油碳排放量為39.00~76.00 g/MJ。因此,生物質熱解液化技術在本生命周期內的環境效益較高。

4 結 論

本研究建立了秸稈類生物質生命周期模型,定量分析了生物質熱解液化技術運行過程中能源投入、經濟成本和溫室氣體排放情況,得出如下結論:

1)生物質熱解液化技術處理濕秸稈的凈能量為6 619.93 MJ/t,能量產出投入比為20.43;各類能耗中循環余熱占比為85.93%,體現了本技術綠色、可循環的可持續發展理念。

2)生物質熱解液化技術處理濕秸稈的總成本約為555.36元/t,總收入844.74元/t,純利潤約為289.38元/t,銷售利潤率達52.11%,經濟效益較好。

3)生物質熱解液化技術的溫室氣體CO2當量排放為34.10 g/MJ,略低于其他技術,具備較好的溫室氣體減排潛力。

生物質熱解液化技術具備一定的能源、經濟和環境效益,是一種可行的廢棄生物質再生技術,適宜推廣應用。