擺動分離篩加速度特性分析及性能試驗

謝勝仕 李 鵬 郭亞萍 鄧偉剛 王春光

(內蒙古農業大學 機電工程學院,呼和浩特 010018)

馬鈴薯收獲是馬鈴薯生產過程中勞動強度最大的環節,與人工收獲相比,機械化收獲具有收獲效率高、生產成本低等特點[1-3]。為了滿足機械化收獲需求,科研人員研究開發了升運鏈式[4-5]、撥指輪式[6]、撥輥推送式[7]、圓盤柵式[8]、振動篩式[9-10]、桿鏈-擺動篩組合式[11]等多種類型的馬鈴薯收獲機械,各類機械在馬鈴薯主產區均有不同程度地應用和推廣,但薯土分離效率與馬鈴薯損傷之間的矛盾這一制約馬鈴薯收獲機械發展的瓶頸問題依舊存在[12-16]。

在現有馬鈴薯收獲機械中,桿鏈-擺動篩組合式馬鈴薯挖掘機具有收獲效率高、土壤適應性強等優點[17],它以擺動分離篩作為薯土分離的核心工作部件,該部件在實現薯土混合物高效分離的同時也會造成一定程度的馬鈴薯損傷。因此,明確擺動分離篩優勢產生的原因并有效解決薯土分離過程中的馬鈴薯機械損傷問題,成為該類薯土分離裝置性能改進的突破口。

已有研究借助仿真和試驗等方法分別探究了曲柄轉速、曲柄半徑、擺桿長度、篩桿長度、篩面傾角、拖拉機工作速度等因素對篩面加速度、速度等運動學特性參數的影響,并借助分離篩性能試驗獲得了擺動分離篩的較優參數組合[17-19];同時,分析發現,原有的具有兩階篩面的擺動分離篩,由于篩體結構的限制,兩階篩面的薯土分離能力和輸送物料能力均較強。分離篩的這種特性致使薯土分離過程中,大部分薯土混合物已在第一階篩面完成了薯土分離,而馬鈴薯運動至第二階篩面后,由于缺少土壤、根系等的保護而產生損傷。

為解決以上問題,本課題組以薯土分離能力逐階篩面遞減,物料輸送能力變化不大為設計要求,設計開發了具有三階篩面的新型擺動分離篩;而針對該新型擺動分離篩的加速度特性和薯土分離性能尚未明確,為此,本研究擬采用田間試驗明確各階篩面加速度和分離篩性能指標的變化規律,并獲取新型擺動分離篩的較優參數組合,以期為薯土分離裝置的運動學特性與性能研究提供理論依據及技術支撐。

1 擺動分離篩總體結構與工作原理

1.1 分離篩總體結構

4SW-170型馬鈴薯挖掘機主要由機架、變速箱、挖掘鏟、升運鏈和分離篩等組成(圖1),其中分離篩包括動力輸入軸、減速箱、鏈輪傳動機構、曲柄、連桿、三階篩面和篩架等。

1.2 分離篩工作原理

機組作業時,切土圓盤將分置于馬鈴薯挖掘機兩側的薯秧、雜草等切斷后,以馬鈴薯、土壤為主,摻雜少量根系和雜草的薯土混合物被挖掘鏟掘起,然后運送至升運鏈,升運鏈在向后升運薯土混合物的過程中,20%~30%的土壤會透過桿條間隙落至地面,剩余的薯土混合物將被運送至由三階篩面組成的擺動分離篩。

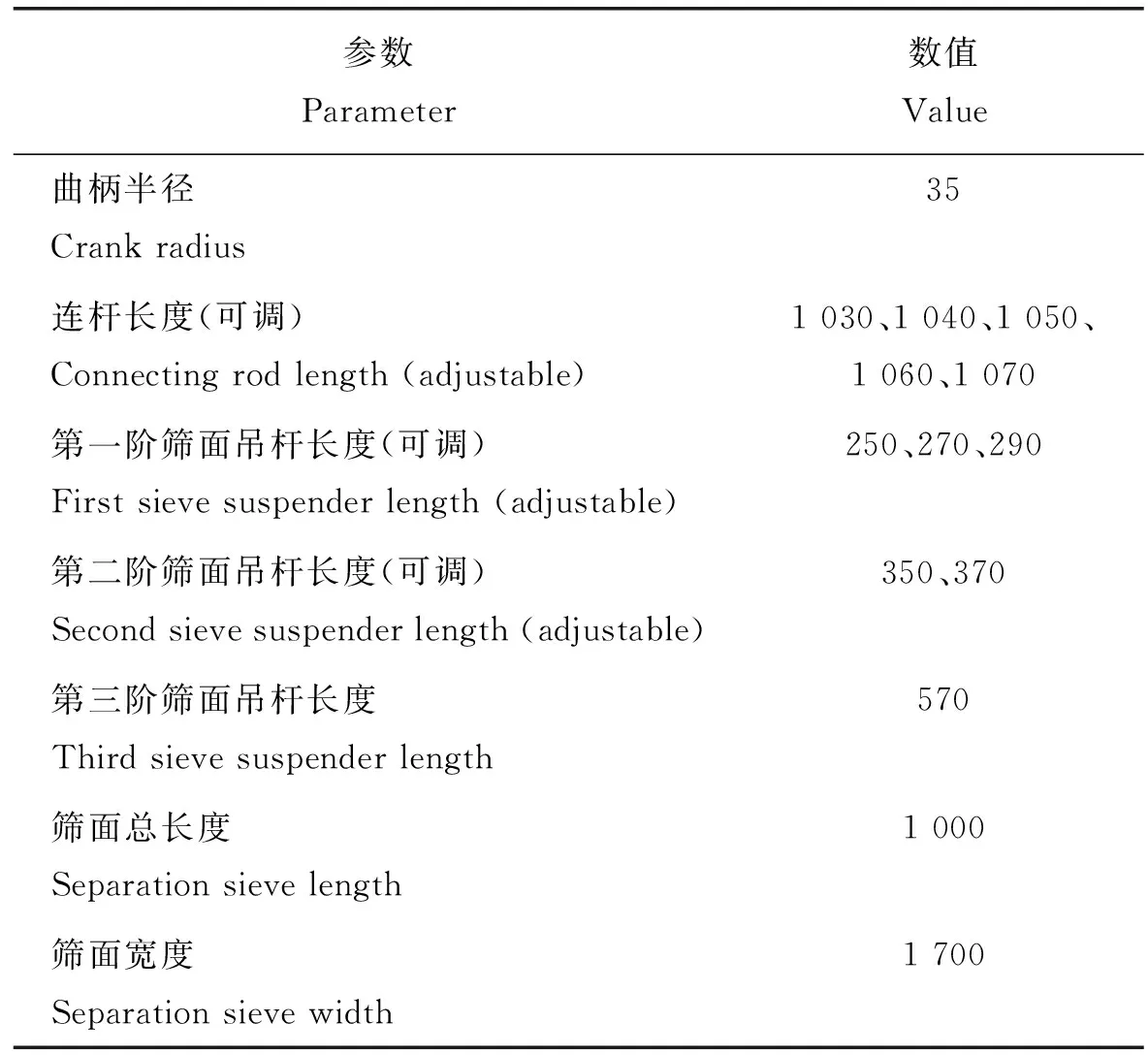

分離篩各階篩面在曲柄連桿機構的驅動下往復運動,在此過程中,薯土混合物在各階篩面上實現分離,土壤透過篩桿間隙落至地面,馬鈴薯被分離篩輸送到篩面末端并成條鋪放于地面。分離篩結構參數見表1。

1.切土圓盤;2.機架;3.曲柄;4.動力輸入軸;5.變速箱;6.鏈輪傳動機構;7.升運鏈;8.篩架桿;9.第三階篩面吊桿;10.第二階篩面吊桿;11.第三階篩面;12.第二階篩面;13.第一階篩面;14.二三階篩面連桿;15.一二階篩面連桿;16.第一階篩面吊桿;17.行走輪;18.連桿1.Soil cutting disc; 2.Frame; 3.Crank; 4.Power input shaft; 5.Reducer; 6.Sprocket drive mechanism; 7.Elevator chain; 8.Sieve frame rod; 9.Third sieve suspender; 10.Second sieve suspender; 11.Third sieve; 12.Second sieve; 13.First sieve; 14.Second and third sieve connecting rod; 15.First and second sieve connecting rod; 16.First sieve suspender; 17.Wheel; 18.Connecting rod圖1 馬鈴薯挖掘機總體結構Fig.1 Over structure of potato digger

表1 分離篩結構參數Table 1 Structure parameters of separation sieve mm

2 分離篩加速度測試

分離篩加速度測試主要借助加速度數據采集及分析系統,獲取馬鈴薯挖掘機田間工作狀態下分離篩加速度隨試驗因素水平的變化規律,并以此為基礎剖析分離篩性能變化規律。

2.1 試驗條件及設備

2021年10月初在呼和浩特市武川縣馬鈴薯種植基地進行田間試驗。試驗前一天除秧除草,試驗地塊平坦,砂壤土壟作,作業面積1 hm2,馬鈴薯品種為內蒙古中西部地區廣泛種植的冀張薯12號,行距800 mm,株距350 mm,結薯深度50~200 mm,土壤含水率13.96%,土壤硬度2.55 kg/cm2。

試驗機型為安裝有新型擺動分離篩的4SW-170型馬鈴薯挖掘機,配套動力為DF900型拖拉機。試驗所用的儀器設備有加速度數據采集與分析儀、三維加速度傳感器、計算機、轉速儀和電子天平等。其中加速度數據采集與分析儀為杭州億恒科技有限公司生產的AVANTMI-7016型數據采集與分析儀,幅值精度為0.5 mV,可實現192 kHz各通道同步并行采樣;三維加速度傳感器為美國Dytran公司生產,量程為500g。

2.2 試驗設計及方法

2.2.1 試驗因素及水平

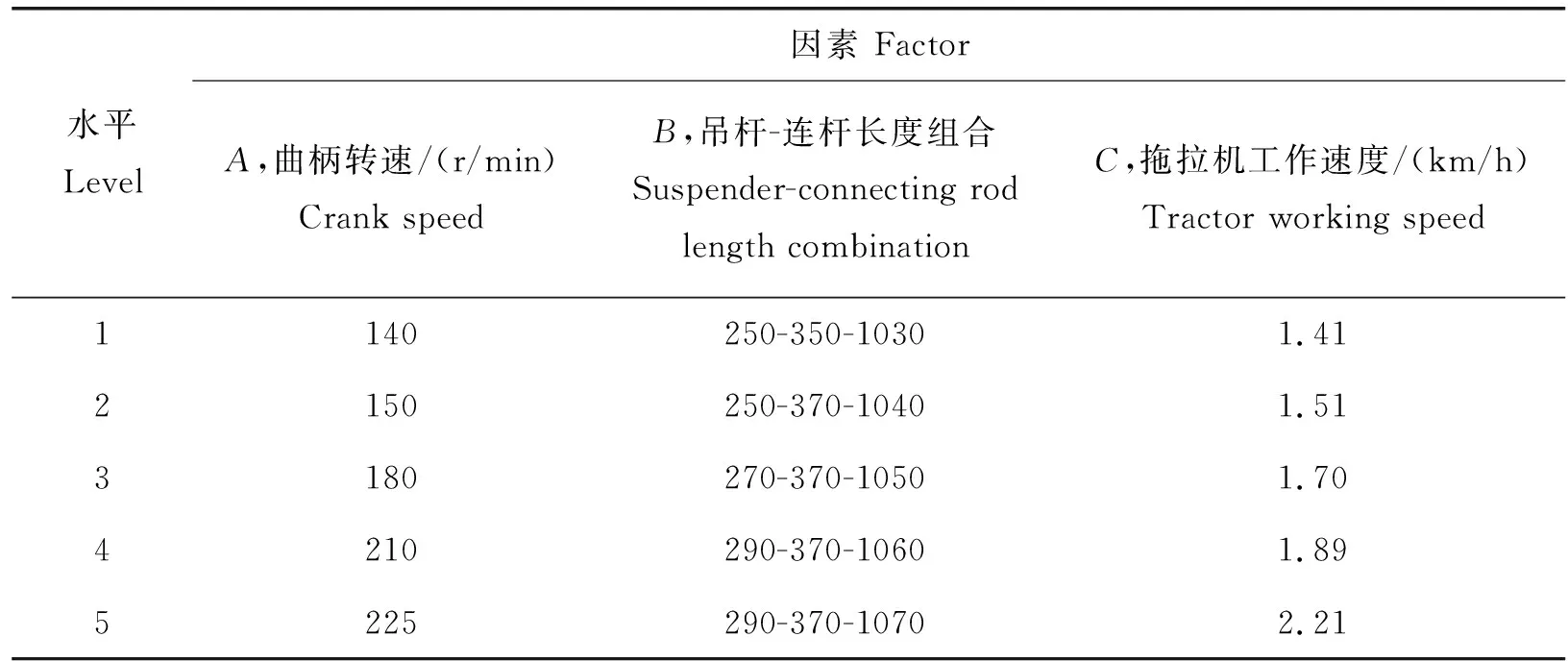

借助理論分析與預試驗可知,曲柄轉速、吊桿-連桿長度組合(即,第一階篩面吊桿長度-第二階篩面吊桿長度-連桿長度)、拖拉機工作速度會影響分離篩加速度,從而導致薯土分離效果和分離篩性能產生差異。因此本研究選取曲柄轉速(A)、吊桿-連桿長度組合(B)、拖拉機工作速度(C)為試驗因素。分離篩加速度測試試驗因素與水平見表2。其中,改變鏈輪傳動機構中的鏈輪齒數實現曲柄轉速的調節,連桿與第一、第二階篩面吊桿長度可在分離篩上調節,拖拉機工作速度借助拖拉機檔位調節。

表2 分離篩加速度測試試驗因素及水平Table 2 The level of factors in the acceleration experiment

2.2.2 試驗指標

根據文獻[18,20]可知,沿擺動分離篩前后運動方向上平行于篩面和垂直于篩面的加速度決定著分離篩性能。其中,平行于篩面的加速度主要決定分離篩輸送物料的能力,而垂直于篩面的加速度主要決定分離篩薯土分離的能力。因此,取擺動分離篩三階篩面中每階篩面上沿前后運動方向平行于篩面和垂直于篩面的加速度作為試驗指標。

2.2.3 田間試驗方法

試驗前,利用熱熔膠槍與防水膠帶將3個三維加速度傳感器固定于每階分離篩末端的篩條下方。試驗開始時,啟動拖拉機并進行收獲作業,待機器運轉穩定后,開始采集篩面加速度數據,采集30 m穩定測試區數據后結束記錄過程,完成測試。

3 試驗結果與分析

將傳感器采集的加速度數據分別輸入到Matlab軟件和Origin2021軟件中進行降噪和平滑處理后,獲取每階篩面加速度變化曲線,依據加速度曲線求取5個周期加速度最大值的平均值,并將其作為對應篩面的加速度值。在此基礎上,采用SPSS 19.0軟件對不同篩面的加速度與試驗因素水平的相關性進行分析,獲取相關性分析結果。

3.1 曲柄轉速對每階篩面加速度的影響

吊桿-連桿長度組合為270-370-1050,即第一階、第二階篩面吊桿和連桿長度分別為270、370、1 050 mm,拖拉機工作速度為1.51 km/h時,每階篩面上平行于篩面和垂直于篩面的加速度見表3。

表3 不同曲柄轉速下每階篩面的加速度Table 3 Acceleration of each sieve at different crank speed

可知,第一階篩面上平行于篩面和垂直于篩面的加速度均隨曲柄轉速的增大而增大,且垂直于篩面的加速度與曲柄轉速呈顯著相關,相關系數達到0.92;相同曲柄轉速時,垂直于篩面的加速度大于平行于篩面的加速度。因此,第一階篩面的薯土分離能力強于輸送物料的能力。第二階篩面上平行于篩面和垂直于篩面的加速度均隨曲柄轉速的增大而增大,且垂直于篩面的加速度與曲柄轉速呈顯著相關,相關系數達到0.96;相同曲柄轉速時,平行于篩面的加速度與垂直于篩面的加速度差異較小。據此可知,第二階篩面對薯土混合物的分離能力和輸送能力相當。第三階篩面上平行于篩面和垂直于篩面的加速度均隨曲柄轉速的增大而增大,且垂直于篩面的加速度與曲柄轉速呈顯著相關,相關系數達到0.94;相同曲柄轉速時,第三階篩面上垂直于篩面的加速度小于平行于篩面的加速度。由此可見,第三階篩面薯土分離能力小于輸送物料能力。

曲柄轉速對各階篩面上垂直于篩面的加速度影響均顯著,且相關系數均>0.92;曲柄轉速對各階篩面上平行于篩面的加速度影響不顯著,但相關系數均>0.84。隨著曲柄轉速的增大,每階篩面上平行于篩面與垂直于篩面的加速度變化趨勢相同,都隨曲柄轉速的增大而增大,但垂直于篩面的加速度比平行于篩面加速度的變化明顯。相同曲柄轉速時,第一階篩面上垂直于篩面加速度遠大于第二、第三階篩面加速度,第二階篩面上垂直于篩面加速度稍高于第三階篩面加速度,而各階篩面上平行于篩面的加速度差異不明顯。這種加速度變化規律,可保證分離篩整體的薯土分離能力逐階降低,而輸送物料能力差異不大,可為更好地實現薯土分離提供基礎。

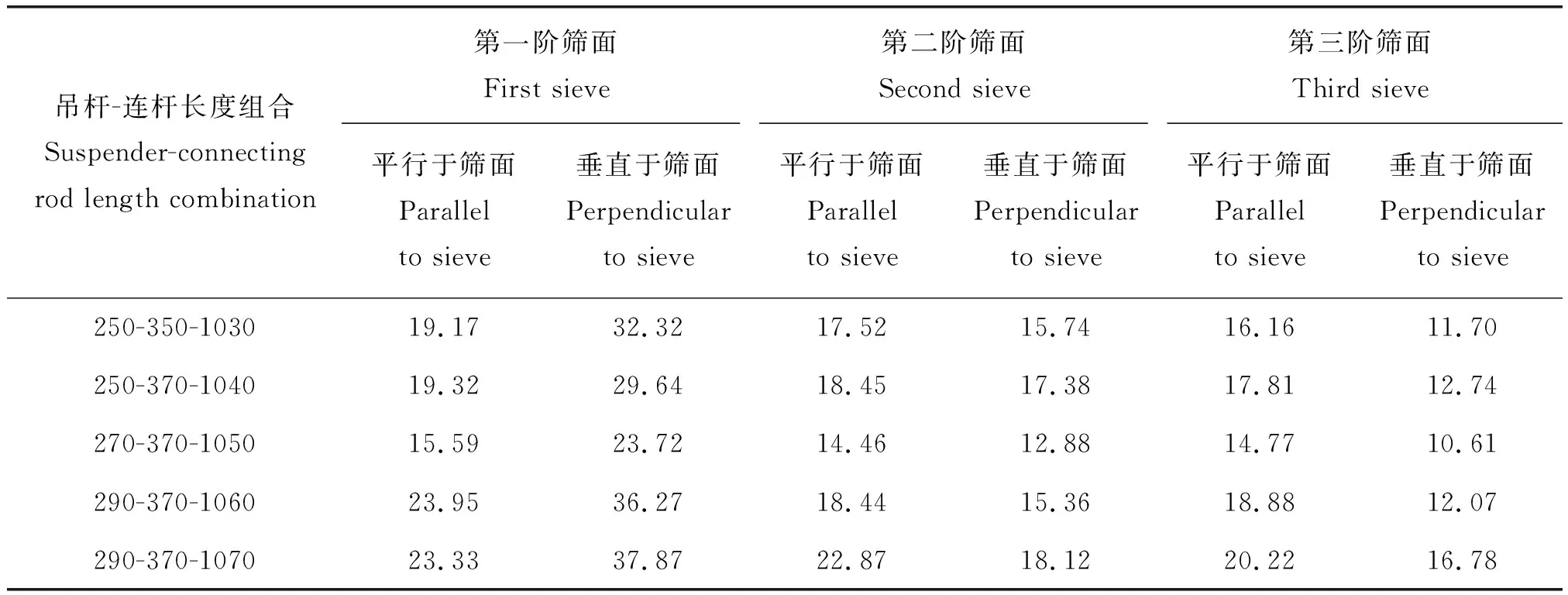

3.2 吊桿-連桿長度組合對每階篩面加速度的影響

在拖拉機工作速度為1.51 km/h,曲柄轉速為150 r/min時,不同吊桿-連桿長度組合下,每階篩面上平行于篩面和垂直于篩面的加速度見表4。可知,吊桿-連桿長度組合相同的情況下,第一階篩面上平行于篩面的加速度均小于垂直于篩面的加速度,說明該階篩面的薯土分離能力強于輸送物料的能力;第二階篩面上平行于篩面的加速度與垂直于篩面的加速度差異不明顯,說明該階篩面薯土分離能力與輸送物料的能力相當;第三階篩面上平行于篩面的加速度均大于垂直于篩面的加速度,表明該階篩面對物料的輸送能力強于薯土分離的能力。與此同時,平行于篩面的加速度中第一階篩面與第二階篩面的差異比較明顯,但第二階與第三階篩面加速度的差異不明顯;而垂直于篩面的加速度中第一、第二和第三階篩面的加速度呈現出明顯的逐階遞減的變化關系。結合以上分析可以發現,5種吊桿-連桿長度組合均可實現薯土分離能力逐階遞減,輸送物料能力差異不大的要求。

表4 不同吊桿-連桿長度組合下每階篩面的加速度Table 4 Acceleration of each sieve under different suspender-connecting rod length combination m/s2

3.3 拖拉機工作速度對每階篩面加速度的影響

當曲柄轉速為150 r/min,連桿長度組合為270-370-1050,每階篩面上平行于篩面和垂直于篩面的加速度見表5。隨著拖拉機工作速度的增大,各階篩面上平行和垂直于篩面的加速度均呈現出先減小、后增大然后減小的變化趨勢,且拖拉機工作速度對各階篩面上平行于篩面和垂直于篩面的加速度影響均不顯著。比較各階篩面上垂直和平行于篩面的加速度可以看出,隨著拖拉機工作速度的增大,第一階篩面垂直于篩面的加速度比平行于篩面的加速度變化趨勢更明顯,變化幅度更大。原因是隨著拖拉機工作速度的增大,由升運鏈運送至分離篩的薯土混合物增多,從而使分離篩在垂直于篩面方向所受到的沖擊作用增大。

表5 不同拖拉機工作速度時每階篩面的加速度Table 5 Acceleration of each sieve at different tractor working speed

與其他拖拉機工作速度下的加速度數據相比,當拖拉機工作速度為1.70 km/h時,每階篩面上平行于篩面和垂直于篩面的加速度均最小。主要原因是,拖拉機工作速度較低時,篩面上的薯土混合物料量較少(圖2),較少的物料量不足以降低分離篩桿彈性對加速度的影響,從而使拖拉機工作速度較低時的加速度大于拖拉機工作速度為1.70 km/h時的加速度;當拖拉機工作速度較高時,較多的物料量成為分離篩加速度的主要擾動因素,當拖拉機工作速度達到2.21 km/h時,由于各階篩面上的薯土混合物料量均較多(圖2),致使各階篩面上平行于篩面和垂直于篩面的加速度均呈現出減小的變化趨勢。

圖2 不同拖拉機工作速度(v)時分離篩上薯土混合物分布狀態Fig.2 Potato-soil mixture distribution at different tractor working speeds (v)

4 分離篩性能試驗

分離篩性能試驗主要包括單因素試驗和分離篩參數優化試驗2部分。單因素試驗主要為獲取曲柄轉速、吊桿-連桿長度組合、拖拉機工作速度對分離篩性能指標的影響規律,并在此基礎上明確分離篩參數優化試驗中因素水平的取值范圍;分離篩參數優化試驗主要為了獲得可滿足性能較優的分離篩參數匹配。

4.1 單因素試驗方案及方法

田間試驗參照NY/T 648—2015《馬鈴薯收獲機質量評價技術規范》[21]的相關方法進行,取明薯率和破皮率為試驗指標,計算公式為:

(1)

(2)

式中:Y1和Y2為明薯率和破皮率,%;q1為機器作業完成后露于地表的馬鈴薯質量,kg;q2為機器作業完成后明薯、埋薯、漏挖薯中表皮損傷的馬鈴薯質量,kg;Q為機器作業完成后收獲的馬鈴薯總質量,kg。

4.2 試驗因素對分離篩性能指標的影響

4.2.1 曲柄轉速對分離篩性能指標的影響

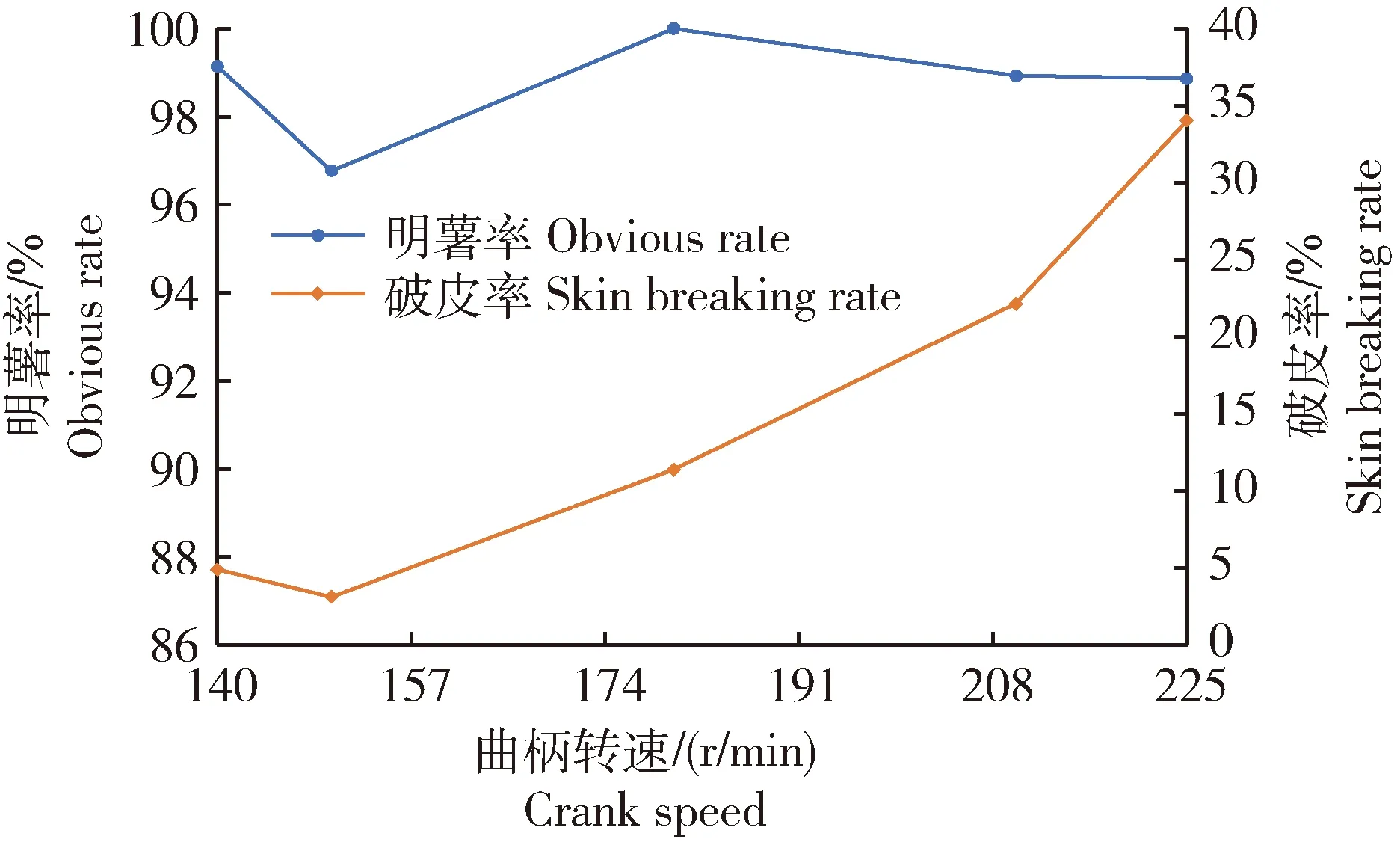

連桿長度組合為270-370-1050,即第一、第二階篩面吊桿和連桿長度分別為270、370、1 050 mm,拖拉機工作速度為1.51 km/h時,明薯率和破皮率隨曲柄轉速的變化見圖3。

圖3 曲柄轉速對明薯率和破皮率的影響Fig.3 Effect of crank speed on obvious rate and skin breaking rate

明薯率隨著曲柄轉速的升高而產生變化,且在曲柄轉速為150 r/min時達到最低值96.77%。結合表3中曲柄轉速對篩面加速度的影響規律可知,曲柄轉速為150 r/min時分離篩各階篩面上垂直于篩面的加速度最低,相較于其他轉速時分離篩薯土分離能力最弱,從而導致明薯率最低。曲柄轉速在180 r/min時明薯率為100%,結合篩面加速度變化規律可知,該曲柄轉速時第一階篩面上平行于篩面與垂直于篩面的加速度最接近,致使薯土混合物在第一階分離篩上即實現了有效分離,進而由分離篩尾部落至地面的物料基本為馬鈴薯及未破碎的土塊,最終形成較高的明薯率。隨著曲柄轉速的繼續升高,分離篩各階篩面上平行于篩面的加速度增大值變大,致使薯土混合物在篩面上的運動時間縮短,從而使部分馬鈴薯摻雜在未完全破碎的土壤中落至地面,最終導致明薯率降低。

隨著曲柄轉速的升高,馬鈴薯破皮率逐漸增大。結合表3中分離篩加速度變化規律可知,各階篩面上垂直于篩面的加速度均隨曲柄轉速的升高而增大,從而導致馬鈴薯拋離篩面高度及落回篩面瞬間的碰撞沖擊力均增加,最終使馬鈴薯的破皮率增大。結合曲柄轉速對分離篩性能的影響規律,以同時滿足明薯率較高和破皮率較低的連續水平作為因素水平的選擇依據,取140~180 r/min作為分離篩參數優化試驗中曲柄轉速的取值范圍。

4.2.2 吊桿-連桿長度組合對分離篩性能指標的影響

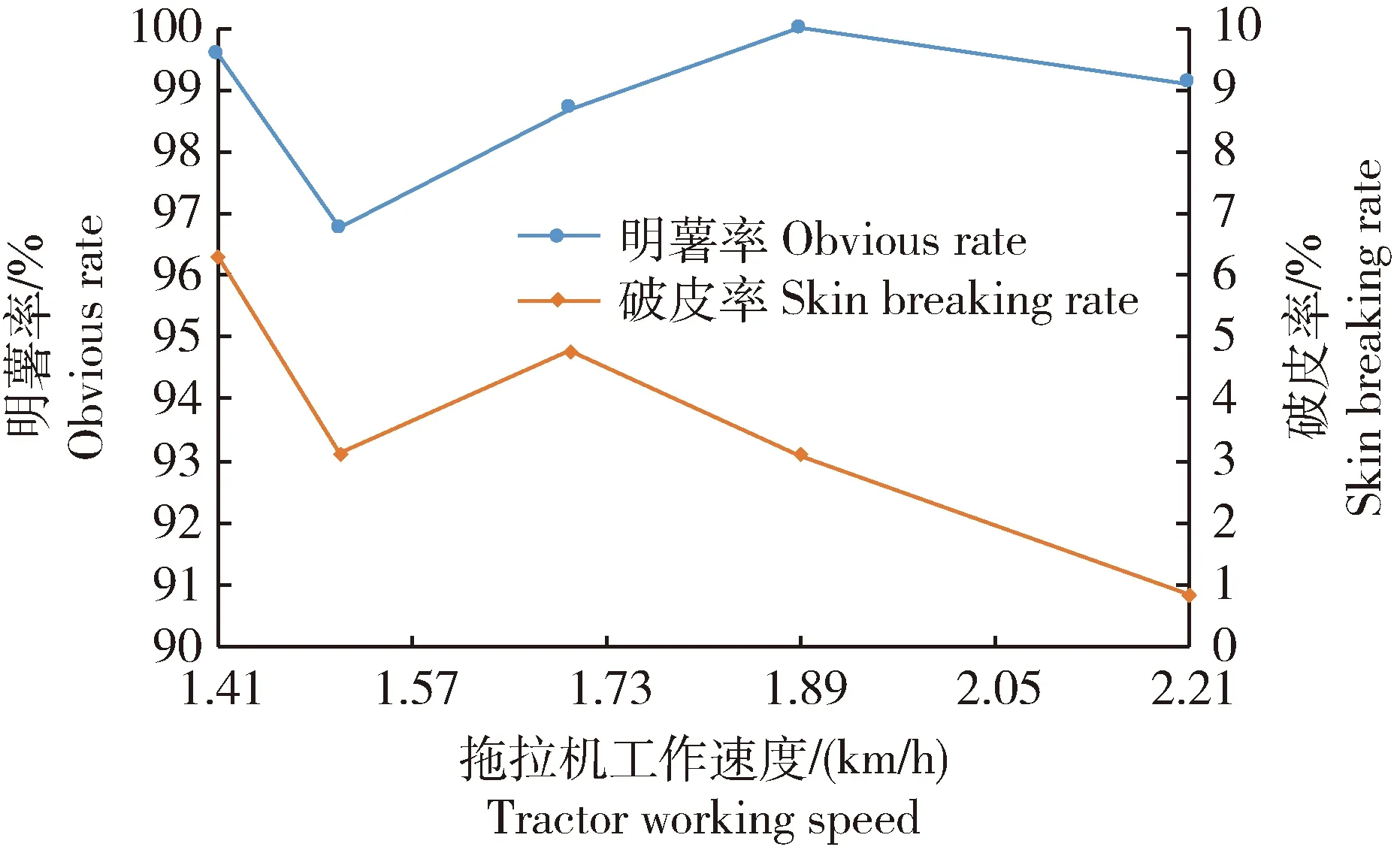

曲柄轉速為150 r/min,拖拉機工作速度為1.51 km/h時,明薯率和破皮率隨吊桿-連桿長度組合的變化關系見圖4。

圖4 吊桿-連桿長度組合對明薯率和破皮率的影響Fig.4 Effect of suspender-connecting rod length combination on obvious rate and skin breaking rate

第一、第二階篩面吊桿長度分別為250~290 mm和350~370 mm,連桿長度為1 030~1 060 mm時,明薯率均>96%;而當第一、第二階篩面吊桿和連桿長度分別為290、370、1 070 mm時,明薯率降為90.05%。主要是由于吊桿和連桿長度的增大,導致分離篩前端與升運鏈之間的間隙變大,致使部分薯土混合物由升運鏈落向分離篩時從間隙直接落至地面,從而使明薯率降低。不同吊桿-連桿長度組合時,馬鈴薯破皮率均<7%;當第一、第二階篩面吊桿長度分別為270~290 mm和370 mm、連桿長度為1 050~1 070 mm時,馬鈴薯破皮率均<4%。結合表4中吊桿-連桿長度組合對分離篩面加速度的影響規律可知,分離篩性能指標變化趨勢與篩面加速度變化趨勢相同。因此,明薯率、破皮率產生差異主要是由不同吊桿-連桿長度組合時分離篩加速度不同所導致的。

結合以上分析結果,以同時滿足明薯率較高和破皮率較低的水平作為因素水平的選擇依據,取吊桿-連桿長度組合為250-370-1040、270-370-1050和290-370-1060作為分離篩參數優化試驗中吊桿-連桿長度組合的水平。

4.2.3 拖拉機工作速度對分離篩性能指標的影響

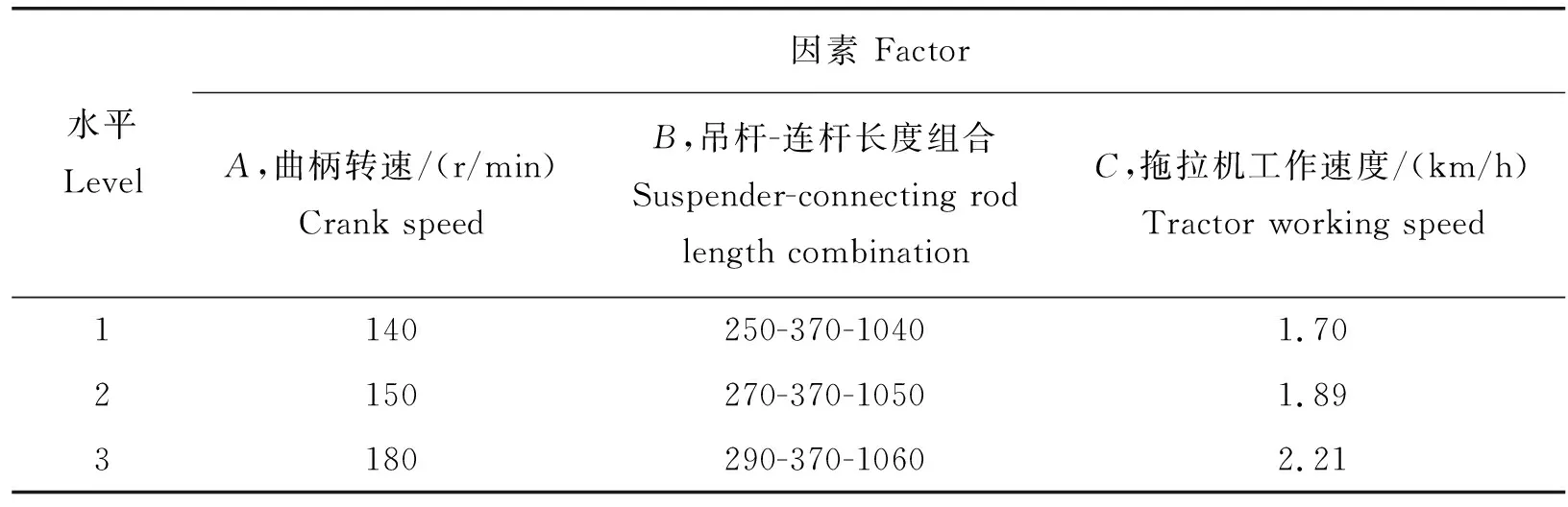

當曲柄轉速為150 r/min,吊桿-連桿長度組合為270-370-1050,即第一、第二階篩面吊桿和連桿長度分別為270、370和1 050 mm時,明薯率和破皮率隨拖拉機工作速度的變化見圖5。

圖5 拖拉機工作速度對明薯率和破皮率的影響Fig.5 Effect of tractor working speed on obvious rate and skin breaking rate

明薯率隨著拖拉機工作速度的增大而發生變化:拖拉機工作速度為1.51 km/h時明薯率最低,之后隨工作速度的增大而增大,直至工作速度達到1.89 km/h時,明薯率達到100%,而后明薯率有所降低。結合表5中分離篩面加速度變化規律可知,當拖拉機工作速度為1.89 km/h時,第一階篩面平行于篩面與垂直于篩面的加速度最接近且均較大,致使薯土混合物在第一階篩面上即實現了有效分離,從而使明薯率最高。

破皮率隨拖拉機工作速度的增大而發生變化,當速度達到2.21 km/h時,破皮率達到最低值0.84%。主要原因是,隨著拖拉機工作速度的加快,單位時間內運送至分離篩上的薯土混合物料量增多,較多的薯土混合物可對馬鈴薯起到保護作用,從而減少馬鈴薯與分離篩面的直接接觸,進而降低了馬鈴薯的破皮損傷。

結合拖拉機工作速度對分離篩性能指標的影響規律,以同時滿足明薯率較高和破皮率較低的連續水平作為因素水平的選擇依據,以1.70~2.21 km/h作為分離篩參數優化試驗中拖拉機工作速度的取值范圍。

4.3 分離篩參數優化試驗及其結果分析

4.3.1 因素水平選擇

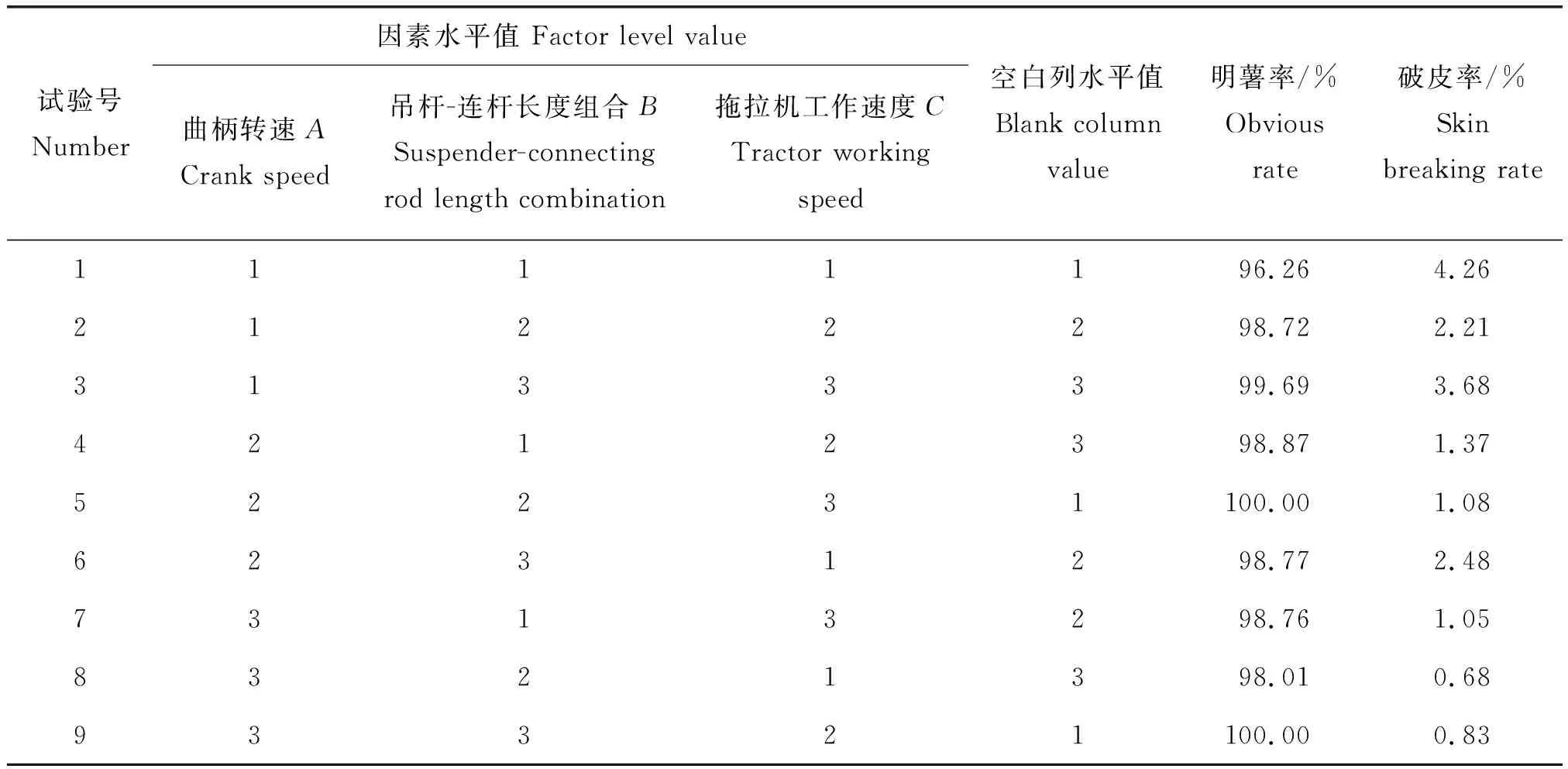

為了明確各因素對分離篩性能影響的主次順序,獲取性能較優的分離篩參數組合,以明薯率和破皮率為試驗指標,曲柄轉速(A)、吊桿-連桿長度組合(B)、拖拉機工作速度(C)為試驗因素進行分離篩參數優化試驗。結合單因素試驗結果,確定試驗因素水平見表6。

表6 分離篩參數優化試驗因素水平表Table 6 Factors and levels of separation sieve parameter optimization experiment

4.3.2 分離篩參數優化試驗結果及分析

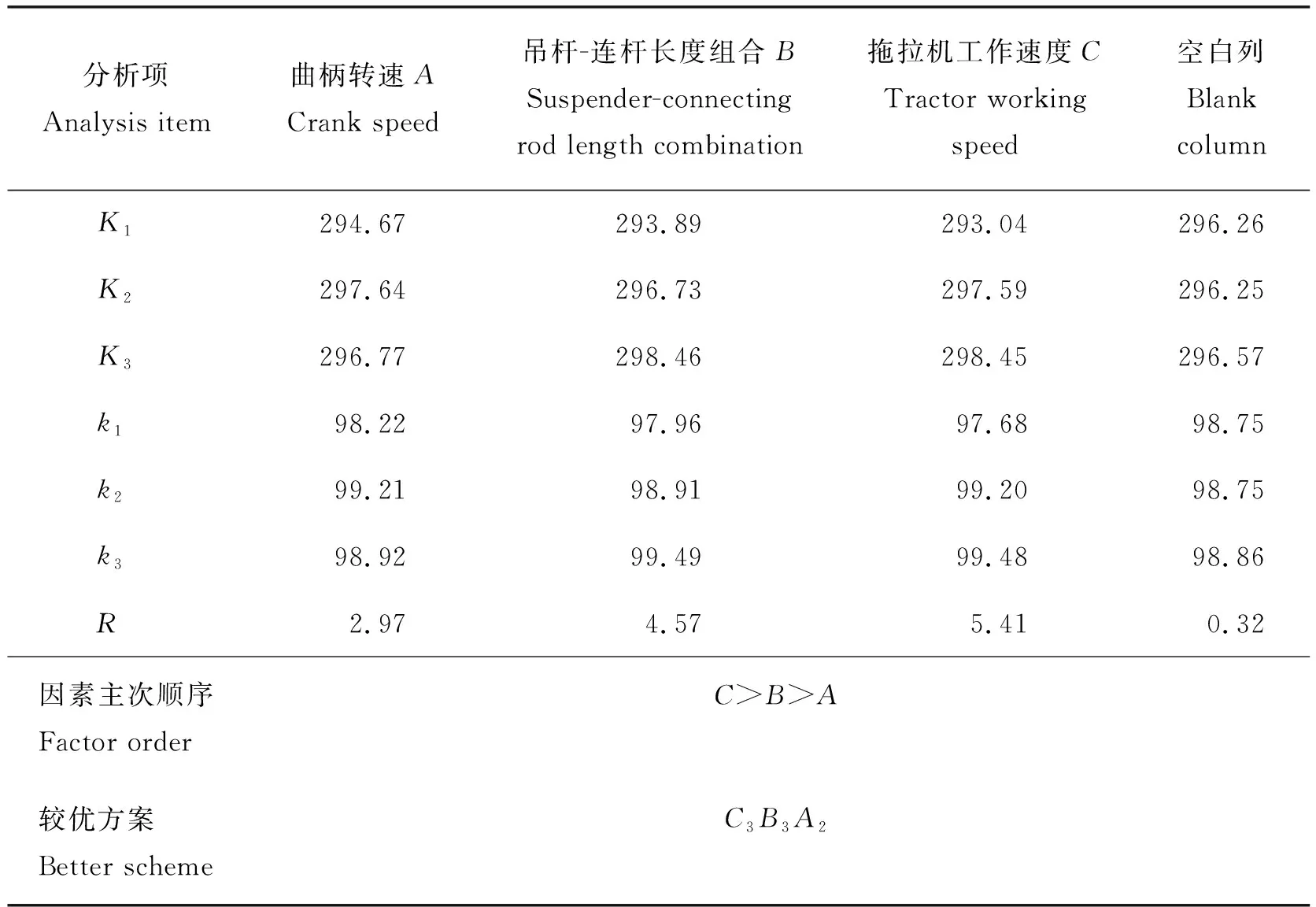

分離篩參數優化試驗方案及結果見表7,明薯率極差和方差分析結果分別見表8和表9。可知,影響明薯率的因素主次順序為:拖拉機工作速度>吊桿-連桿長度組合>曲柄轉速,其中拖拉機工作速度、吊桿-連桿長度組合對明薯率影響極顯著,曲柄轉速對明薯率影響顯著。滿足明薯率最高的分離篩結構及工作參數匹配為:曲柄轉速150 r/min,吊桿-連桿長度組合290-370-1060(即第一、第二階篩面吊桿和連桿長度分別為:290、370和1 060 mm),拖拉機工作速度為2.21 km/h,對該參數組合進行驗證試驗,獲得明薯率和破皮率分別為97.06%和2.35%。

表7 分離篩參數優化試驗方案及結果Table 7 Test scheme and results of separation sieve parameter optimization

表8 明薯率極差分析結果Table 8 Results of range analysis of obvious rate

表9 明薯率方差分析結果Table 9 Analysis of variance results of obvious rate

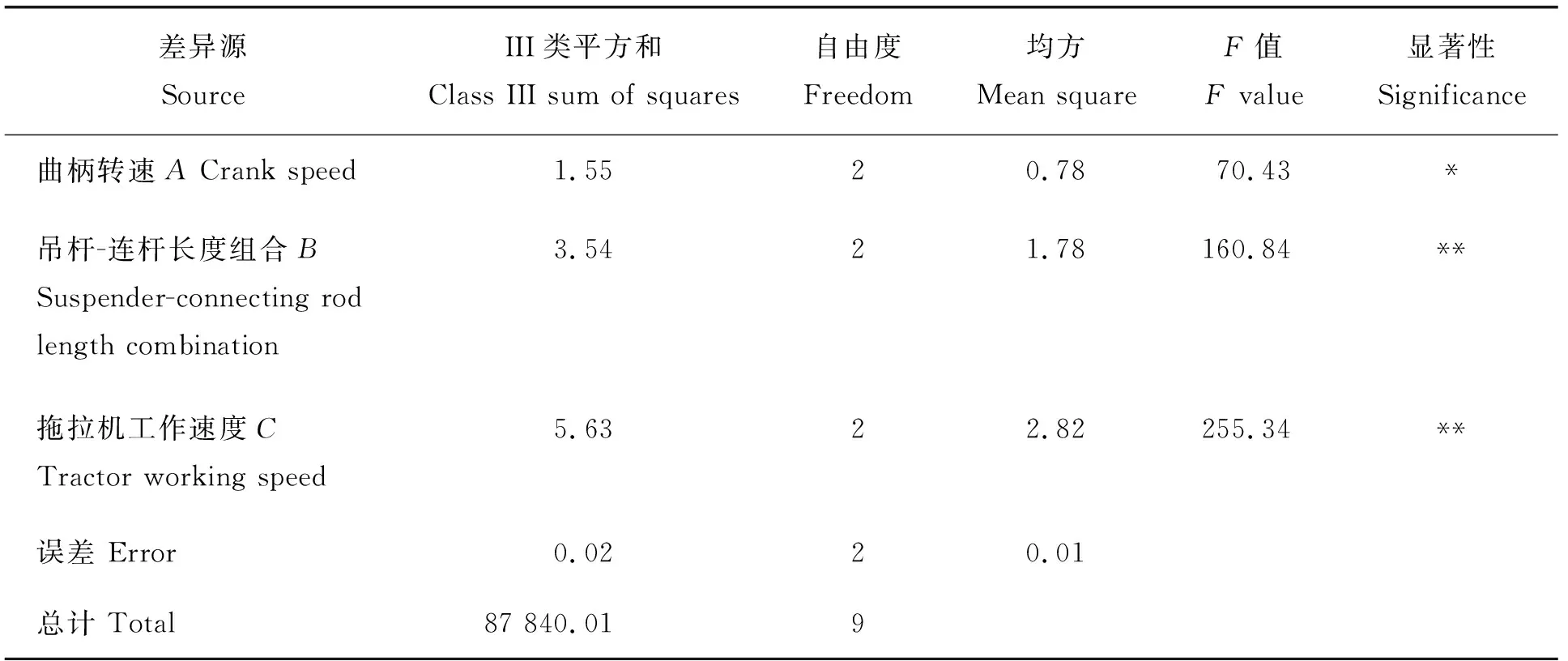

破皮率極差和方差分析結果分別見表10和表11。可知,影響破皮率因素的主次順序為:曲柄轉速>吊桿-連桿長度組合>拖拉機工作速度,其中曲柄轉速對破皮率影響極顯著,拖拉機工作速度、吊桿-連桿長度組合對破皮率影響顯著;滿足破皮率最低的分離篩結構及工作參數匹配為:曲柄轉速180 r/min,吊桿-連桿長度組合270-370-1050(即第一、第二階篩面吊桿和連桿長度分別為270、370和1 050 mm),拖拉機工作速度1.89 km/h,對該參數組合進行驗證試驗后,獲得明薯率和破皮率分別為98.04%和1.58%。

表10 破皮率極差分析結果Table 10 Results of range analysis of skin breaking rate

表11 破皮率方差分析結果Table 11 Analysis of variance results of skin breaking rate

根據NY/T 648—2015《馬鈴薯收獲機質量評價技術規范》[21]中的相關要求,當曲柄轉速為180 r/min、吊桿-連桿長度組合為270-370-1050(即第一、第二階篩面吊桿和連桿長度分別為270、370和1 050 mm)、拖拉機工作速度為1.89 km/h時既可滿足明薯率要求,也可滿足破皮率要求。

5 結 論

本研究以新研制的三階六吊桿擺動分離篩為研究對象,借助加速度測試和分離篩性能試驗獲取曲柄轉速、吊桿-連桿長度組合、拖拉機工作速度3個試驗因素對每階篩面上平行于篩面和垂直于篩面加速度的影響規律,以及試驗因素對分離篩性能指標的影響;然后借助分離篩參數優化試驗,獲取分離篩較優參數組合。主要結論如下:

1)三階篩面上平行于和垂直于篩面的加速度均隨曲柄轉速的增大而增大,且曲柄轉速對垂直于篩面的加速度影響顯著;每種吊桿-連桿長度組合情況下,垂直于篩面的加速度中第一、第二和第三階篩面的加速度均呈現出明顯的逐階遞減的變化規律,而平行于篩面的加速度中第一階與第二階篩面的差異比較明顯,第二階篩面與第三階篩面的差異不明顯;拖拉機工作速度對各階篩面上平行于篩面和垂直于篩面的加速度影響均不顯著。

2)隨著曲柄轉速的增大,明薯率在96%~100%變化,而破皮率則先減小后增大;5種吊桿-連桿長度組合情況下,明薯率和破皮率分別在90%~100%和2.5%~7%變化,且二者變化趨勢一致;隨著拖拉機工作速度的增大,明薯率在96%~100%變化,破皮率在0.5%~7%變化,且二者均呈現出先減小后增大再減小的變化規律。

3)影響明薯率的因素主次順序為,拖拉機工作速度>吊桿-連桿長度組合>曲柄轉速;影響破皮率的因素主次順序為,曲柄轉速>吊桿-連桿長度組合>拖拉機工作速度。當曲柄轉速為180 r/min,吊桿-連桿長度組合為270-370-1050(第一、第二階篩面吊桿和連桿長度分別為270、370和1 050 mm),拖拉機工作速度為1.89 km/h時可同時滿足明薯率和破皮率的技術要求。