枸杞真空冷凍干燥動力學的數值模擬及分析

曾 濤,劉 斌,石勝強,畢麗森,胡恒祥,李 睿

枸杞真空冷凍干燥動力學的數值模擬及分析

曾 濤,劉 斌※,石勝強,畢麗森,胡恒祥,李 睿

(天津商業大學機械工程學院,天津市制冷技術重點實驗室,天津 300134)

為探究枸杞真空冷凍干燥過程中的熱質遷移,克服應力應變現象不能直觀獲取的問題,該研究通過對鮮枸杞切片試驗圖像二值化處理,建立了鮮枸杞真空冷凍干燥的熱-質-結構耦合的物理模型,對真空冷凍干燥過程中枸杞溫度變化、水分變化以及其內部的應力應變進行了熱-質-力耦合分析,并對分析結果進行試驗驗證。模擬分析結果表明,預凍結過程中,細胞始終在膨脹,當細胞完全凍結時細胞所受應力達到最大,而干燥階段熱質傳遞對應力影響較小。提高真空冷凍干燥過程中的升溫速率,在一定程度上能夠縮短凍干所需時間,并且真空冷凍干燥過程中的枸杞樣本的含水率下降速率隨干燥時間的增大而減小,該變化趨勢與Wang and Singh模型更加貼合(2為0.983)。試驗驗證結果表明,該研究建立的模型能夠較好反映并預測真空冷凍干燥過程枸杞樣本的溫度及應力應變的變化趨勢(2為0.857)。研究結果可為真空冷凍干燥系統優化和工藝參數的科學制定提供參考。

動力學;數值模擬;真空冷凍干燥;傳熱傳質;應力應變

0 引 言

對于干燥而言,諸如自然太陽干燥、機械熱風干燥等方式已經無法滿足消費者對于產品更高品質的需求,真空冷凍干燥技術逐漸吸引研究人員的關注[1-4],但由于真空冷凍干燥過程中傳熱傳質的復雜性以及樣品細胞變化的不確定性,通過試驗分析很難提取和獲得更多關于真空冷凍干燥過程的信息[5],而通過建立物理模型和數學模型對真空冷凍干燥過程進行數值模擬可以獲得干燥樣本的溫度[6]、水分[7]和應力分布[8],以此來更好地理解真空冷凍干燥過程中樣本細胞的變化以及樣本中水分的輸運過程。

目前,已經有學者采用數值模擬方法對真空冷凍干燥動力學開展了研究,段智英等[9]運用格子 Boltzmann 方法和動力學能量守恒定律,模擬分析了果蔬凍干水分擴散速率變化分布情況,建立了孔隙度線性變化的多孔介質模型,結果表明多孔介質類果蔬孔隙度變化越大凍干速率就越大。陳彩勝[10]通過采用COMSOL Multiphysics軟件對低溫低壓下多孔性物料內的傳熱傳質過程進行了數值模擬研究,其基于廣義Carnot熱機模型分析了前、后處理以及干燥環境對于真空冷凍干燥過程中物料的干燥程度的影響。牛利嬌等[11]構建了一種局部質量非平衡的多孔介質真空冷凍干燥的熱質耦合模型,并將該模型的求解結果與試驗結果進行比較后發現,求解結果與試驗結果高度吻合,模型具有很好的預測性。WANG等[12]在試驗的基礎上推導出了一種傳熱傳質耦合的二維數學模型,并測試了蒸汽壓與飽和值之間的三種吸附-解吸平衡關系,他們發現當指數形式的開爾文吸附平衡方程的參數為5 000時,該方程作用下的模型預測和試驗測量之間具有很好的一致性。此外他們模型模擬的結果表明,同時增強真空冷凍干燥過程中的質量和熱傳遞有望實現真空冷凍干燥的強化。WARNING 等[13]建立了一個具有分布式升華前沿的多孔介質傳輸模型,該模型可用于通過表面輻射加熱和體積微波加熱對牛肉進行低壓冷凍干燥的過程中。模型中升華前沿的寬度隨著冰飽和度的降低而增加。他們通過升華前沿的緩慢移動觀察到了孔隙中氣體部分的絕緣效果,這在一定程度上證明了這種分布式升華表述的重要性,并與文獻中普遍采用的尖銳的升華前沿形成對比。

盡管對于真空冷凍干燥過程中的傳熱傳質問題,目前已有不少數值模擬研究,但以枸杞為干燥樣本,建立熱-質-力耦合模型的研究較少,尤其是對于預凍結階段的應力應變研究甚少。真空冷凍干燥是提高枸杞保質期的前沿技術之一,干燥過程中枸杞內部發生的熱-質-應力的耦合是決定高品質的關鍵。因此,本文圍繞真空冷凍干燥過程中枸杞樣本的傳熱傳質、應力應變展開研究,建立了枸杞真空冷凍干燥的熱-質-結構耦合的物理模型,探討枸杞真空冷凍干燥過程的干燥機制和內部結構變化,為真空冷凍干燥裝置的設計優化和真空冷凍干燥工藝的強化提供理論指導。

1 材料與方法

1.1 模擬方法

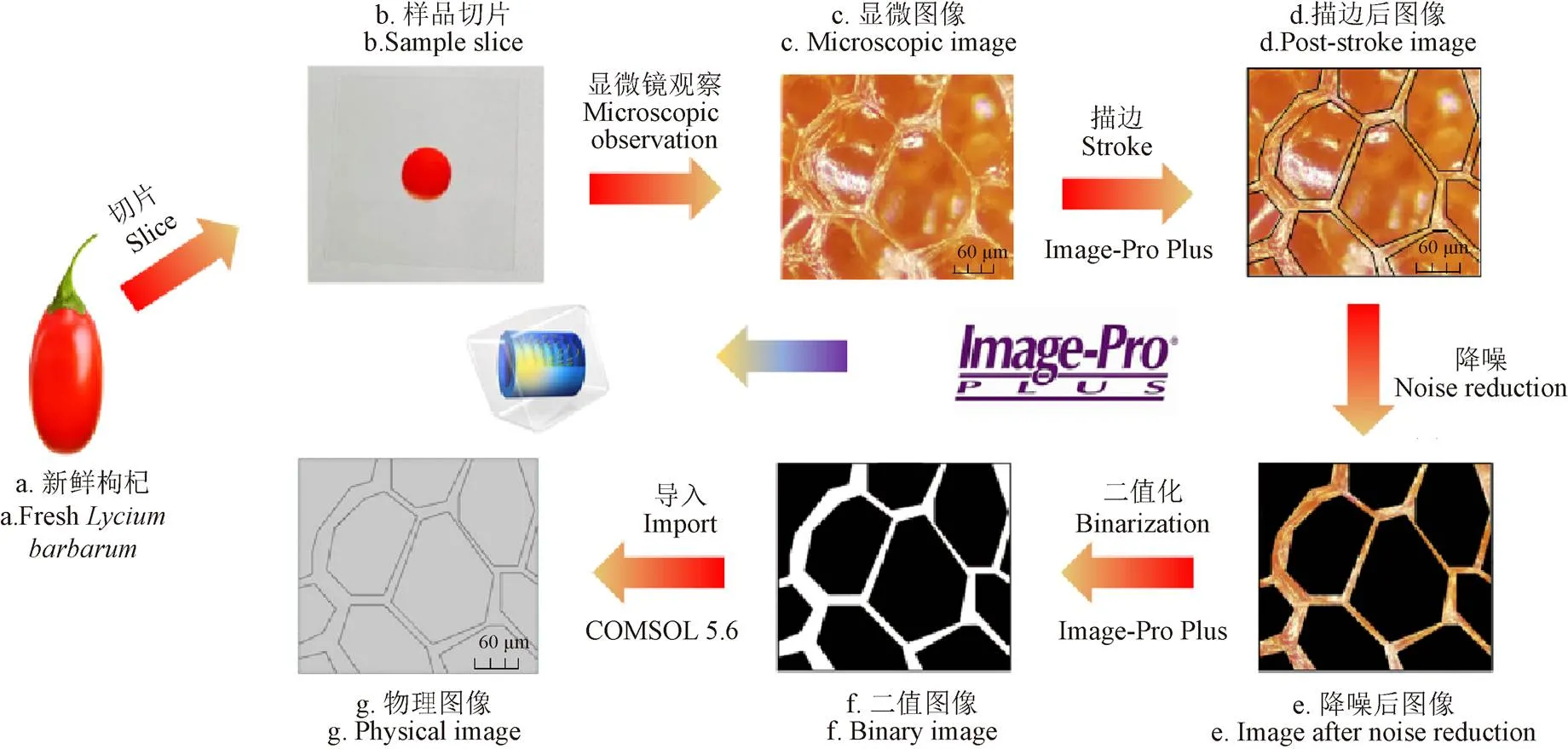

圖1展示了從試驗觀察到的枸杞顯微圖像中獲取多孔介質物理模型的整個流程。在該流程中,首先將新鮮枸杞切成2 mm厚的薄片,并通過奧林巴斯-51顯微鏡對切片樣本進行放大100倍觀察以獲得枸杞樣本細胞的顯微圖像,1 000 μm×900 μm的方形圖像(圖1c),在獲得顯微圖像的基礎上,采用Image-Pro Plus對圖像進行處理[14-15]以便于后續對得到的原始圖像進行測量和分析,所獲得圖片如圖1d、1e、1f,最后對二值顯微圖像進行銳化處理并將其導入到COMSOL 5.6軟件中,構建枸杞樣本多孔介質物理模型(圖1g),模型中多孔介質的骨架為樣本細胞的細胞壁,多孔介質的孔隙為樣本細胞的間隙。

圖1 獲取枸杞樣本物理模型的系統流程圖

在本研究的物理場選擇中,溫度-水分傳輸分析和應力-應變分析分別采用傳熱模塊和結構力學模塊。溫度-水分傳輸的結果可以直接耦合到應力-應變模型(固體結構力學)中,以獲得應力-應變分布結果。通過這種方式,將熱質傳遞和應力應變模型納入COMSOL Multiphysics 5.6軟件,以獲得溫度-濕度分布和應力-應變分布結果。PARDISO直接求解器用于求解所有相的溫度、應力應變以及彈性位移。

模擬計算網格的獨立性計算如表1和圖2。為了確認所采用的網格可以獲得獨立于網格的解決方案,本文采用ROACHE等[16]提出的網格收斂指數(grid convergence index,CI)方法,CI為網格相對最優解收斂誤差的無量綱指標,以樣本1為例,計算干燥21 h后的枸杞平均溫度以及模型網格的CI,如表1所示。從表1中可以看出,方案2和3的CI均小于5%,且二者的漸近分布都約為1,表明方案2和3都可以得到獨立于網格的解[17]。由于計算時間又會隨著網格數量的增加而顯著增加,因此,本文模擬采用方案2對模型進行求解,如圖2所示。網格單元質量為0.892 6,網格單元數為11 564個。在計算離散區域時,采用三角形網格并在邊界處進行細化處理。求解過程中,輸出步長設置為1 h,當相對容差小于0.01時,認為解在當前時間步長內收斂,并開始計算下一時間步長。

1.2 控制方程

真空冷凍干燥過程包含預凍結、升華干燥和解析干燥3個階段,為簡化各階段的控制方程,本研究作如下假設:1)預凍結階段枸杞樣本內部為各向同性且各物性參數恒定,樣本內部的傳質忽略不計;2)升華干燥階段枸杞樣本升華界面上水蒸氣和冰無熱量交換,凍結區域內無不凝性氣體且無傳質現象發生,惰性氣體對干燥區域的影響忽略不計;3)整個干燥(升華干燥和解析干燥)階段樣本孔隙中的氣體可看作理想氣體且與枸杞固體骨架無熱量交換,物料的各物性參數恒定。

表1 模型網格獨立性分析

圖2 模型不同計算區域網格劃分

基于上述假設,真空冷凍干燥模擬過程中各階段的控制方程如下所述:

1.2.1 預凍結階段

枸杞樣本預凍結階段的控制方程包括導熱微分方程以及熱質耦合的能量平衡方程。

根據Fourier[18-19]定律,導熱微分方程可表述為

式中1(,,,)為時刻枸杞內部點(,,)處的溫度,℃;為熱擴散率,m2/s;為枸杞樣本所占據的空間區域。

由于預凍過程,鮮枸杞表面水蒸氣分壓力與干燥腔體內水蒸氣分壓力差較小,枸杞樣本凍結界面上僅有能量傳遞[20],根據能量守恒定律,凍結界面上的能量平衡方程可表述為

式中為水的凝固潛熱,J/kg;M為枸杞樣本的含水率,%;為枸杞樣本的導熱系數,W/(m·K);1為干燥區的溫度,℃;2為凍結區的溫度,℃;為界面的單位法向量。

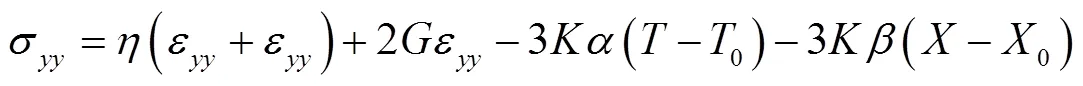

預凍結過程中發生熱濕彈性形變,以-平面為例,應力應變方程表述為

式中ε為因溫度改變導致的應變;ε為因含水率改變導致的應變;為熱膨脹系數;為濕膨脹系數;為任意時刻溫度,K;為任意時刻干基含水率,kg/kg;0為初始時刻溫度,K;0為初始時刻干基含水率,kg/kg。

式中σ、σ和τ分別表示方向正應力、方向正應力和切應力,Pa;、為拉梅常數,Pa;ε、ε和ε分別表示方向正應變、方向正應變和切應變;為體積彈性模量,Pa。

1.2.2 升華干燥階段

枸杞樣本升華干燥階段的控制方程[21]主要包括干燥區的傳質方程、干燥區的傳熱方程以及升華界面的能量平衡方程。

干燥區的傳質方程為

式中N為方向水蒸氣通量,kg/(m2·s);N為方向水蒸氣通量,kg/(m2·s);N為方向水蒸氣通量,kg/(m2·s);為枸杞樣本干燥區的孔隙率;C為枸杞樣本干燥區水蒸氣濃度,kg/m3;C為枸杞樣本干燥區結合水含量,kg/m3。

干燥區的傳熱方程為

界面的能量平衡方程為

式中?H為冰的蒸發潛熱,J/kg;1為枸杞樣本干燥區的密度,kg/m3;2為枸杞樣本凍結區的密度,kg/m3;()為升華界面的面積,m2;2為凍結區的導熱系數,W/(m·K)。

1.2.3 解析干燥階段

枸杞樣本解析干燥階段的控制方程[22]包括傳質以及傳熱方程。

傳質方程為

式中P為枸杞樣本的水蒸氣分壓,Pa;1e為水蒸氣的有效擴散系數,m2/s;1e=1+2w;1為水蒸氣的主體擴散系數,m2/s;2為水蒸氣的自身擴散系數,m2/s;為枸杞樣本干燥區的孔隙率;T1為枸杞樣本的溫度,K;為理想氣體常數,即8.314 J/(K·mol);M為水蒸氣的摩爾質量,即18 g/mol;為時刻溫度,℃。

傳熱方程為

式中T1為枸杞樣本的溫度,K;1為枸杞樣本的熱擴散率,m2/s;C為水蒸氣的比熱容,J/(kg·K);1e為水蒸氣的有效擴散系數,m2/s;1e為水蒸氣的密度,kg/m3;?H為水的蒸發潛熱,J/kg;C為枸杞樣本固體骨架的比熱容,J/(kg·K)。

1.3 模擬設定參數

表2為模擬設定的真空冷凍干燥工藝參數,由試驗結果可知,枸杞共晶點溫度在-19.2℃左右,一般預凍溫度要比共晶點溫度低10~20℃,同時,考慮到熱損失,本文選擇預凍結溫度為-40℃。為更清晰了解真空冷凍干燥過程的傳熱機制,本模擬對樣本1和樣本2采用兩種不同升溫策略(5、10 ℃/h),研究不同升溫速率對枸杞干燥時間的影響及提高試驗驗證準確性。當兩個樣本的溫度升至40 ℃后保持恒溫。表3為模擬設定的樣本物性參數,這其中枸杞樣本的密度通過稱量樣本質量和樣本體積獲得,樣本的導熱系數以及樣本的蓄熱系數采用C-THERM TCi導熱系數分析儀(C-THERM公司,加拿大)得到。樣本的比熱容以及擴散率具體如式(13)~(14)所示。

式中為枸杞樣本比熱容,J/(kg·K);為枸杞樣本蓄熱系數,W·s1/2/(m·K),為枸杞樣本導熱系數,W/(m·K);為枸杞樣本密度,kg/m3;為枸杞樣本熱擴散率,m2/s。

細胞內液態水視為不可壓縮流體,因而細胞內液態水泊松比ν為0.5。細胞壁楊氏模量以及細胞壁泊松比采用SMS質構分析儀獲取,具體如式(15)~(16)所示。

式中為回彈時應力應變比值,為楊氏模量,kPa,為細胞壁泊松比。

表2 數值模擬參數

表3 真空冷凍干燥數值模擬輸入參數

1.4 試驗裝置

LGJ-20F真空冷凍干燥機(北京松源華興科技有限公司);BCD-118TMPA低溫冰箱(德國西門子股份公司);DSCQ1000差式掃描熱量儀(美國TA INSTRUMENTS公司);AB135-S型分析天平(梅特勒-托利多儀器(上海)有限公司,精度:0.01 mg);FDCS196冷熱臺(英國林曼克有限公司,工作溫度范圍-196~125 ℃);奧林巴斯-51顯微鏡(奧林巴斯株式會社);VT1000S振動切片機(德國徠卡微系統有限公司);PT100熱電偶(德國工業標準A級0.1 ℃,探頭直徑1.5 mm)。

1.5 試驗材料和方法

1.5.1 共晶點測量

將枸杞樣品切塊,并使用分析天平確保樣品質量在15~20 mg,再用鑷子將其平整放于坩堝內,然后使用壓片機進行壓片,最后放入差式掃描熱量儀DSCQ1000中設置凍結速率進行共晶點溫度測定。通過選取不同的枸杞切塊進行3組試驗,每組試驗重復2次,從而獲得DSC測量的枸杞熱流曲線圖。

1.5.2 溫度變化

選用置于5 ℃冰箱中寧夏當地生產的新鮮無損傷的枸杞。將枸杞樣品放入干燥室,關緊密封裝置并啟動裝置;當預凍結階段溫度恒定在-40 ℃左右時抽真空;設置真空度為50 Pa,設定兩種不同的升溫速率(5、10 ℃/h)并當加熱板溫度達到40 ℃后保持恒溫。如圖3所示,整個過程中通過將干燥室內置的熱電偶插入枸杞內部從而實時監測枸杞樣品內部的溫度。

圖3 干燥室內枸杞溫度測量示意圖

1.5.3 細胞形態觀察

真空冷凍干燥顯微鏡系統如圖4所示。使用振動切片機將新鮮枸杞切成3 mm的薄片并將待測樣品放入載物臺擰緊密封蓋,通過Linkam軟件精確控制冷熱臺溫度快速降溫到-40 ℃,設置真空度為50 Pa,使用顯微鏡以及CCD照相機獲得枸杞細胞的實時圖像。

1.泄壓閥 2.冷熱臺溫度控制系統 3.CCD照相機 4.計算機 5.真空泵 6.真空規 7.液氮罐 8.顯微鏡 9.FDCS196冷熱臺

使用Excel 2015軟件和Origin 2018軟件進行試驗數據處理、分析與繪圖。

2 結果與分析

2.1 模型溫度變化分析

真空冷凍干燥模擬過程中樣本1和樣本2溫度隨干燥時間的變化如圖5所示。從圖5中可以看出,樣本1的整個干燥過程持續時間約為21.0 h,其中預凍結階段持續時間約為4.2 h,升華干燥階段持續時間約為10 h,解析干燥階段持續時間約為5.9 h。樣本2的整個干燥過程持續時間約為14.1 h,其中預凍結階段持續時間約為5 h,升華干燥階段持續時間約為5.9 h,解析干燥階段持續時間約為3.5 h。盡管干燥過程中樣本1和樣本2的溫度變化趨勢較為相似,但兩者完成干燥所需的時間差異明顯。樣本2完成干燥所需時間(14.1 h)明顯小于樣本1(21.0 h)。提高升溫速率能夠有效降低干燥時間,與前人的研究[23-25]結果一致。

圖5 真空冷凍干燥模擬過程中樣本1和樣本2溫度隨干燥時間的變化

圖6和圖7分別為真空冷凍干燥模擬過程中樣本1、樣本2內部溫度隨干燥時間變化的云圖(以-平面為例)。圖6中,4 h時樣本1處于降溫階段,此時樣本1四周邊緣的溫度低于中心細胞的溫度,熱量從組織細胞中心向樣本組織細胞外邊緣遷移。5 h后,樣本1處于干燥階段,其溫度迅速上升(5 ℃/h),且四周邊緣的溫度高于中心溫度,熱量從樣本組織細胞外邊緣向組織細胞中心遷移。

圖6 真空冷凍干燥模擬過程中樣本1內部溫度云圖

對于樣本2而言,降溫階段和干燥階段中,樣本2的溫度分布(圖7)以及熱量遷移與樣本1類似,這里不再作詳細描述。需特別指出的是,當干燥時間為12 h時,樣本2的平均溫度約為10 ℃,而此時樣本1的平均溫度約為-0.4 ℃,這是由于樣本2干燥升溫速率的提升(10 ℃/h)所引起的。14 h后,由于樣本2的平均溫度約為35.7 ℃且保持恒定,可認為樣本2的干燥過程結束,而此時樣本1的干燥過程還在繼續(樣本平均溫度繼續上升),說明干燥升溫速率的提升可以在一定程度上縮短干燥完成所需時間,這一點也可以從樣本內部溫度云圖(圖6,圖7)中得到驗證。

圖7 真空冷凍干燥模擬過程中樣本2內部溫度云圖

2.2 模型應力應變分析

在真空冷凍干燥過程中,樣本細胞組織2次受到外部因素的影響產生應力應變。第一次是預凍結過程中,隨著溫度的下降,樣本內部的水分結晶使得樣本細胞組織膨脹。第二次是升華干燥前的抽真空過程中,樣本細胞組織受真空度的影響而產生形變。然而由于抽真空的時間過短,模型受到的應力快速增大且難以維持恒定,同時模型網格極易發生扭轉使得模擬難以收斂。因此本模擬僅討論預凍結過程樣本細胞組織的應力應變。預凍結過程樣本2和樣本1的應力應變相似,因此僅以樣本1為例對預凍結過程樣本細胞組織的應力應變進行分析。

圖8為預凍結過程中樣本1內細胞組織的應力應變云圖(以-平面為例)。從圖中可以發現,當預凍結時間為14 min時,細胞內的水分大多以游離水的形式存在,此時由于細胞間隙以及細胞壁支撐組織的原因,細胞邊緣所受的應力比細胞內部更大。20 min時,細胞組織內開始有少量冰晶形成,樣本的整體應力逐漸增大,同時可以發現部分細胞發生形變(黑線描繪輪廓為細胞初始所在位置及形狀)。26 min時,可以清晰看出絕大多數細胞發生形變并且樣本的整體形態發生變化。32 min時,樣本細胞組織中的水完全結晶,所有細胞均發生形變并且樣本整體形態發生進一步改變,此時樣本的整體應力達到最大。

注:0和0分別為新鮮枸杞細胞的等效長度和等效直徑,μm;L和D分別為干燥后枸杞細胞的等效長度和等效直徑,μm。

Note:0and0are the equivalent length and diameter of freshcells, μm;LandDare the equivalent length and diameter of driedcells, μm.

圖8 預凍結過程中樣本1內細胞組織的應力應變云圖

Fig.8 Nephogram of stress-strain of cell tissues in sample 1 during the process of pre-freezing

注:A為細胞橫截面面積,μm2;P為細胞橫截面周長,μm。

需重點指出的是,圖10中S、S為負值表明預凍結過程中細胞的長度與等效直徑是在增大的,這是因為預凍結過程中,隨著溫度的下降,細胞中水分結晶使得細胞的體積膨脹,因此圖中S為正值,細胞表現出增長的趨勢。從圖中可以看出,在凍結時間小于32 min時,細胞的長度,等效直徑以及形狀系數隨著凍結時間的增加而增加且增長速率逐漸提高,這與上述細胞應力應變分析相一致。當凍結時間為32 min時,由于細胞中的水分完全結晶,樣本組織細胞體積幾乎不再發生變化,此時形狀系數增長率達到最大值,約為6.8%。

圖10 預凍結過程中樣本1內組織細胞的收縮率和形狀系數增長率

2.3 模型含水率分析

目前無法通過試驗獲得真空冷凍干燥過程中枸杞內部的水分,其只能通過數學模型來模擬預測。因此,本研究在模擬的基礎上,對真空冷凍干燥過程中枸杞樣本內部的含水率進行了分析,結果如圖11所示。同時為驗證模擬數值的準確性,本研究將模擬數值與Henderson and Pabis和Wang and Singh[28-29]兩種不同干燥模型進行比較,比較的統計分析結果如表4所示。由于真空冷凍干燥過程中樣本2與樣本1的含水率變化趨勢基本一致,這里僅以樣本1為例展開分析。對于樣本1而言,0~4 h 為預凍結階段(圖5),該階段樣本中含水率幾乎保持不變,因此這里僅分析含水率變化大的干燥階段(4 h~21 h)。從圖11中可知,樣本含水率隨著干燥時間的增長而逐漸下降,且4~14 h時間段的下降速率(9.15%/h)明顯快于14~21 h時間段的下降速率(5.5%/h)。4~14 h時,樣本內部大量的自由水快速升華使得樣本的含水率快速下降至10%以下。14~21 h時,樣本組織細胞內部僅剩結合水。由于結合水吸附在枸杞物料的纖維壁、纖維毛細管、細胞及極性基團上,其難以被解析脫附而逸出,因此該階段含水率的下降速率迅速下降[30]。

圖11 真空冷凍干燥模擬過程中樣本1的含水率變化

兩種干燥動力學模型的干燥常數以及其與模擬數值比較的統計分析結果如表4所示。從表中可以看出兩種模型與模擬值都均有良好的貼合性,即二者與都有極高的決定系數(0.983和0.991),以及較低的均方根誤差(0.105和0.028)。相對而言,Wang and Singh模型更加貼合本文的模擬。

表4 兩種干燥動力學模型與模擬比較的統計分析結果

3 試驗驗證

3.1 樣本溫度變化分析

圖12所示為DSC測量的枸杞熱流曲線圖,從圖中可以看出隨著溫度的下降,熱流起初保持不變,但當溫度低于-15 ℃時,熱流陡然發生突變,并在-18~-20 ℃時達到峰值。因此枸杞的共晶點溫度在-19.2 ℃左右,試驗中枸杞樣品在低于-20 ℃后水分完全凍結成冰晶,形成共晶體后只存在溫度變化。

圖13為真空冷凍干燥過程中樣本1、樣本2內部溫度變化的試驗值與模擬值的比較,可以看出樣本1和樣本2溫度的試驗與模擬結果的決定系數(2)分別為0.857以及0.669,這說明模擬樣本1的溫度變化與試驗擬合度高,模擬樣本2的溫度變化與試驗較為吻合,說明模擬結果能夠較好反映并預測試驗溫度的變化趨勢。同時,從圖中可以看出預凍結階段模擬樣本的溫度變化稍滯后于試驗,這主要是因為試驗中隔板溫度設定在-40 ℃上下波動,枸杞樣品的溫度迅速降低至目標值,且由于抽真空的影響溫度在降至目標值后還將持續波動約2~3 h,而進行模擬時,預凍結降溫過程中溫度設定為線性下降,且無法模擬抽真空過程,因此模擬與試驗的降溫過程稍有差距[31]。

圖12 DSC測量的枸杞熱流曲線圖

3.2 樣本應力應變分析

圖14為預凍結試驗過程中樣本1內細胞組織形態變化圖,為清晰地表現細胞隨著溫度降低的變化,用實線描繪出了顯微鏡視野內一個完整的細胞輪廓。從圖中可以看出,隨著樣本溫度的下降,細胞形狀逐漸變圓,且其位置也隨之發生變化,這與預凍結過程中樣本細胞應力應變模擬的結果一致。當溫度達到共晶點附近時,細胞內部開始有樹枝狀冰晶形成,如圖14c所示。此后,隨著溫度的繼續下降,細胞內樹枝狀冰晶不斷擴散,且相鄰冰晶不斷連接直到細胞內的水全部結冰,如圖14d所示,此時細胞所受應力達到最大。此外,由于光的散射,樣本細胞被完全凍結時,顯微視野瞬間變暗,這與張哲等[32]研究結果一致。

圖13 樣本1、樣本2內部溫度的試驗和模擬結果的比較

注:實線為完整細胞輪廓變化;虛線為冰晶產生區域。

4 結 論

本研究采用了數值模擬的方法探究了真空冷凍干燥過程中下枸杞的傳熱傳質以及應力應變,并通過試驗進行驗證,得到的結論如下:

1)真空冷凍干燥模擬過程中樣本的溫度變化與試驗擬合度較好,樣本1和樣本2的試驗與模擬結果的決定系數分別為0.857及0.669,表明此模型能夠較好反映并預測真空冷凍干燥過程枸杞樣本的溫度的變化趨勢。

2)模擬預凍結過程中,枸杞樣本組織細胞的長度收縮率(S)與等效直徑收縮率(S)一直為負值,表明細胞始終在膨脹,細胞的形狀系數(S)一直在增大,當細胞完全凍結時細胞的形狀系數增長率達到最大為6.8%,同時細胞所受應力達到最大。試驗過程中,隨著樣本溫度的下降,細胞形狀逐漸變圓,且其位置也隨之發生變化,這與模擬過程中樣本細胞應力應變的分析結果一致。

3)真空冷凍干燥模擬過程中的枸杞樣本的含水率的下降速率隨干燥時間的增大而減小。Wang and Singh模型以及Henderson and Pabis模型都與模擬結果有非常良好的貼合性,但相對而言,Wang and Singh模型更加貼合,其具有更大的決定系數(0.991)及更小均方根誤差(0.028)。

4)本文建立的模型可以對真空冷凍干燥過程預測,根據模擬結果制定枸杞干燥最佳工藝參數。

對于真空冷凍干燥,升華階段水分逐漸蒸發一直到解析階段體積又要逐漸變小,這對細胞結構的應力應變有著重要影響,關于升華干燥階段的模擬以及時間步長選擇與網格尺寸間的匹配選擇仍需要更深入和全面的研究。結論可為真空冷凍干燥系統優化和工藝參數的科學制定提供參考。

[1] 馬有川,畢金峰,易建勇,等. 預凍對蘋果片真空冷凍干燥特性及品質的影響[J]. 農業工程學報,2020,36(18):241-250. MA Youchuan, BI Jinfeng, YI Jianyong, et al. Effect of pre-freezing on vacuum freeze-drying characteristics and quality of apple slices[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(18): 241-250. (in Chinese with English abstract)

[2] 謝煥雄,胡志超,王海鷗,等. 真空冷凍干燥對檸檬揮發性風味化合物保留的影響[J]. 農業工程學報,2018,34(22):282-290. XIE Huanxiong, HU Zhichao, WANG Haiou, et al. Effect of vacuum freeze drying on the retention of volatile flavor compounds in lemon[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(22): 282-290. (in Chinese with English abstract)

[3] YUAN L, LAO F, SHI X, et al. Effects of cold plasma, high hydrostatic pressure, ultrasound, and high-pressure carbon dioxide pretreatments on the quality characteristics of vacuum freeze-dried jujube slices[J]. Ultrasonics Sonochemistry, 2022, 90: 106219-106219

[4] 顏建春,胡志超,吳朋來,等. 熱板-微波聯合真空冷凍干燥茭白工藝優化[J]. 農業工程學報,2017,33(1):262-270. YAN Jianchun, HU Zhichao, WU Penglai, et al. Optimization of vacuum freeze drying of Zizania caduciflora with hot plate and microwave[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(1): 262-270. (in Chinese with English abstract)

[5] CASTRO A M, MAYORGA E Y, MORENO F L. Mathematical modelling of convective drying of fruits: A review[J]. Journal of Food Engineering, 2018, 223: 152-167.

[6] 張彤,余克志,張得正. 火龍果真空冷凍干燥的模擬分析和實驗研究[J]. 制冷學報,2022,43(2):142-150. ZHANG Tong, YU Kezhi, ZHANG Dezheng. Simulation analysis and experimental study on vacuum freeze drying of dragon fruit[J]. Journal of Refrigeration, 2022, 43(2): 142-150. (in Chinese with English abstract)

[7] 李曉斌,郭玉明,崔清亮,等. 用圖像法分析茄子在凍干過程中的水分動態運移規律[J]. 農業工程學報,2016,32(1):304-311. LI Xiaobin, GUO Yuming, CUI Qingliang, et al. The dynamic movement of water in eggplant during freeze-drying was analyzed by image method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(1): 304-311. (in Chinese with English abstract)

[8] ALEXANDER D, WARNING J M R, ASHIM K D. A multiphase porous medium transport model with distributed sublimation front to simulate vacuum freeze drying[J]. Food and Bioproducts Processing, 2015, 94: 637-648

[9] 段智英,郭玉明,王福貴. 基于格子Boltzmann方法分析果蔬真空冷凍干燥凍干速率[J]. 農業工程學報,2016,32(14):258-264. DUAN Zhiying, GUO Yuming, WANG Fugui. Analysis of vacuum freeze drying rate of fruits and vegetables based on lattice boltzmann method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(14): 258-264. (in Chinese with English abstract)

[10] 陳彩勝. 多孔物料真空冷凍干燥過程熱力學分析[D]. 蘭州:蘭州理工大學,2019. CHEN Caisheng. Thermodynamic Analysis of Vacuum Freeze Drying Process of Porous Materials[D]. Lanzhou: Lanzhou University of Technology, 2019. (in Chinese with English abstract)

[11] 牛利嬌,王維,潘思麒,等. 具有預制孔隙多孔介質冷凍干燥的多相傳遞模型[J]. 化工學報,2017,68(5):1833-1844. NIU Lijiao, WANG Wei, PAN Siqi, et al. Multiphase transfer model for freeze drying of prefabricated porous media[J]. Journal of Chemical Engineering, 2017, 68(5): 1833-1844. (in Chinese with English abstract)

[12] WANG W, HU D, PAN Y, et al. Numerical investigation on freeze-drying of aqueous material frozen with pre-built pores[J]. Chinese Journal of Chemical Engineering, 2016, 24(1): 116-125.

[13] WARNING A D, ARQUIZA J M R, DATTA A K. A multiphase porous medium transport model with distributed sublimation front to simulate vacuum freeze drying[J]. Food and Bioproducts Processing, 2015, 94: 637-648.

[14] 張西龍. 低溫真空環境下生命材料種子水分遷移微觀結構研究[D]. 天津:天津商業大學,2020. ZHANG Xilong. Study on Microstructure of Water Transport of Living Materials Seeds in Low Temperature and Vacuum Environment[D]. Tianjin: Tianjin University of Commerce, 2020. (in Chinese with English abstract)

[15] 王美霞. 弱勢差下含濕多孔介質的水分遷移分形研究[D]. 天津:天津商業大學,2018. WANG Meixia. Fractal Study of Water Migration in Wet Porous Media under Weak Difference[D]. Tianjin: Tianjin University of Commerce, 2018. (in Chinese with English abstract)

[16] ROACHE P J. Quantification of uncertainty in computational fluid dynamics[J]. Annual Review of Fluid Mechanics, 1997, 29(1): 123-160.

[17] SELIMEFENDIGIL F, COBAN S O, ?ZTOP H F. Numerical analysis of heat and mass transfer of a moving porous moist object in a two dimensional channel[J]. International Communications in Heat and Mass Transfer, 2021, 121: 105093.

[18] 郝新生,郭玉明,崔清亮. 茄子冷凍干燥凍結過程模型的建立與求解[J]. 農業工程學報,2010,26(5):335-341. HAO Xinsheng, GUO Yuming, CUI Qingliang. Establishment and solution of freezing process model of eggplant freeze-drying[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(5): 335-341. (in Chinese with English abstract)

[19] 王明新. 數學物理方程[M]. 北京:清華大學出版社,2006.

[20] 郝新生,郭玉明,崔清亮. 球形果蔬物料冷凍干燥過程凍結模型的建立與求解[C]// 紀念中國農業工程學會成立30周年暨中國農業工程學會2009年學術年會(CSAE 2009)論文集,太古,2009:1466-1470.

[21] TRELEA I C, FONSECA F, PASSOT S. Dynamic modeling of the secondary drying stage of freeze drying reveals distinct desorption kinetics for bound water[J]. Drying Technology, 2016, 34(3): 335-345.

[22] WEAL M E, ABD El-Rahman Bedir, MOHAMED Elhelw, et al. Freeze-drying modeling via multi-phase porous media transport model[J]. International Journal of Thermal Sciences, 2019, 135: 509-522

[23] XIE L, MUJUNDAR A S, FANG X M, et al. Far-infrared radiation heating assisted pulsed vacuum drying (FIR-PVD) of wolfberry (): Effects on drying kinetics and quality attributes[J]. Food and Bioproducts Processing, 2017, 102: 320-331.

[24] 史德芳,范秀芝,殷朝敏,等. 基于能耗分析的真空冷凍干燥食用菌湯塊制備中試[J]. 農業工程學報,2021,37(10):253-260. SHI Defang, FAN Xiuzhi, YIN Chaomin, et al. Pilot-scale preparation of vacuum freeze-dried edible mushroom soup based on energy consumption analysis[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(10): 253-260. (in Chinese with English abstract)

[25] RUSSO P, ADILETTA G, di MATTEO MARISA, et al. The effect of abrasive pretreatment on the drying kinetics and phenolic compounds in goji berries[J]. Journal of Food Processing and Preservation, 2020, 44(12): 14933

[26] GRUBER S, THOMIK M, NICOLE V H, et al. The influence of local microstructure inhomogeneities on local drying kinetics during freeze-drying[J]. Pharmaceutics, 2022, 14(10): 2132

[27] EREAN K, SENCER B. Modeling and predicting the drying kinetics of apple and pear: Application of the weibull model[J]. Chemical Engineering Communications, 2017, 204(5): 573-579.

[28] GHODAKE H M, GOSWAMI T K, CHAKRAVERTY A. Mathematical modeling of withering characteristics of tea leaves[J]. Drying Technology, 2006, 24(2): 159-164.

[29] DOYMAZ I. Convective drying kinetics of strawberry[J]. Chemical Engineering and Processing: Process Intensification, 2008, 47(5): 914-919.

[30] JOARDDER M U H, MOURSHED M, MASUD M H. State of Bound Water: Measurement and Significance in Food Processing[M]. Germany: Springer International Publishing, 2019.

[31] MOKHOVA E, GORDIENKO M, MENSHUTINA N. Mathematical model of freeze drying taking into account uneven heat and mass transfer over the volume of the working chamber[J]. Drying Technology, 2022, 40(12): 2470-2493

[32] 張哲,趙靜,田津津,等. 冷凍-復溫過程中葡萄細胞結晶變化研究[J]. 農業機械學報,2016,47(5):211-217. ZHANG Zhe, ZHAO Jing, TIAN Jinjin, et al. Study on the crystallization changes of grape cells during freezing-rewarming[J]. Transactions of the Chinese Society of Agricultural Machinery, 2016. 47(5): 211-217. (in Chinese with English abstract)

Numerical simulation and analysis of the vacuum freeze drying kinetics of

ZENG Tao, LIU Bin※, SHI Shengqiang, BI Lisen, HU Hengxiang, LI Rui

(,,300134,)

is one of the most popular herbs in China. The high medicinal value can serve as a functional food rich in nutrients (such as polysaccharides, plant flavonoids, and carotenoids), further promoting glucose and lipid metabolism for better immune system, and mental efficiency, and even preventing neurodegeneration. The berry fruits with high water content can be dried to improve their shelf life using vacuum freeze drying. In this study, a numerical simulation was carried out to explore the heat and mass transfer, stress, and strain ofduring freeze-vacuum drying. Among them, the heat and mass transfer was a benefit to exploring the drying mechanism offreeze during vacuum drying. The stress and strain was to explore the cellular changes offreeze-vacuum during drying. The temperature experiment was carried out by vacuum freeze dryer. The pre-freezing stage was set at -40 ℃ for about 4 hours, then the vacuum was drawn at two heating rates (5, and 10 ℃/h). The constant temperature was maintained when the heating plate temperature reached 40 ℃. The cell change experiment was carried out by FDCS196 hot and cold table. The whole process was combined with the microscope and CCD camera, in order to obtain the real-time image of berry cells. The heat-mass-stress coupling of the drying was dominated by the high quality of the products. The heat-mass-structure coupling model during vacuum freeze drying was established to use binarization processing using the experimental image of fresh berry slices. The temperature, moisture, as well as internal stress, and strain of the fresh berry sample, were analyzed and then verified by experiments during vacuum freeze drying. The results showed that the length shrinkage (S) and equivalent diameter contraction (S) of berry tissue cells were always negative during the pre-freezing process, indicating the ever-expanding cells. By contrast, the cell shape coefficient (S) was increasing all the time. At the same time, the maximum stress was found on the cells, when the cells were completely frozen. The moisture of the sample during the simulation was fitted better with the WangandSingh and HendersonandPabis models, indicating the more suitable WangandSingh model(2= 0.983). The experimental results show that the temperature of samples during the simulation was highly consistent with the experiment, indicating the better performance of the model. In addition, the cell shape was gradually altered around in the varying position with the decrease of sample temperature in the process of the pre-freezing experiment(2= 0.857). A better consistency was found with the analysis data of stress and strain of sample cells during simulation.The research results can provide reference for the optimization of vacuum freeze drying system and the scientific formulation of process parameters.

kinetics; numerical simulation; vacuum freeze drying; heat and mass transfer; stress and strain

10.11975/j.issn.1002-6819.202212013

TQ028

A

1002-6819(2023)-06-0259-10

曾濤,劉斌,石勝強,等. 枸杞真空冷凍干燥動力學的數值模擬及分析[J]. 農業工程學報,2023,39(6):259-268.doi:10.11975/j.issn.1002-6819.202212013 http://www.tcsae.org

ZENG Tao, LIU Bin, SHI Shengqiang, et al. Numerical simulation and analysis of the vacuum freeze drying kinetics of[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2023, 39(6): 259-268. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.202212013 http://www.tcsae.org

2022-12-02

2023-01-13

天津市科技計劃項目(20YFZCSN980)資助

曾濤,研究方向為冷鏈相關技術,Email:13718637604@163.com

劉斌,博士,教授,研究方向為冷鏈相關技術,Email:lbtjcu@tjcu.edu.cn