基于響應面法的磁性封孔材料漿液配比優化

張 超,成 銘,張愛琳,陳 浩,程仁輝,黃曉昇

(西安科技大學 安全科學與工程學院,陜西 西安 710054)

0 引 言

瓦斯問題始終制約著煤礦的安全高效生產,頻發的瓦斯事故對中國煤礦安全開采造成極大的威脅,頻繁的瓦斯超限是中國煤礦高強度開采的桎梏[1-2]。治理瓦斯問題的根本方法是瓦斯抽采,進行瓦斯抽采時鉆孔周邊的裂隙現象總會造成瓦斯抽放不順利,因此有效封堵鉆孔周邊裂隙是決定瓦斯抽采效果的重要環節[3-4]。為研究出適用于礦井封孔條件的封孔材料,同時研究瓦斯抽采鉆孔周邊的裂隙發育和封孔漿液在裂隙中的流動軌跡,部分學者對裂隙發展和漿液擴散進行試驗研究,通過相關檢測技術判斷鉆孔內部裂隙發展情況[5-9]。

YANG等研究聚氨酯密封材料[10];LI等開發高壓密封材料[11];WANG等開發PD封堵材料技術[12];XIANG等研制一種新型柔性膏體封孔材料[13];張天軍等研究瓦斯抽采鉆孔密封段的密封質量及漏氣位置檢測技術[14];趙剛、程健維等研究一種新型無機緩凝封孔漿液的析水率、流動度和封堵性[15];張宏圖等提出瓦斯抽采鉆孔水泥砂漿封孔黏度時變性擴散模型[16]。研究人員在開發新型封孔材料時發現,磁性粒子具有磁性特性,能夠起到示蹤效果,目前在生物醫學及石油工程等領域已有大量的研究,并取得較為理想的成果。葉德文等利用磁性物質對干細胞進行標記,結合磁共振成像技術,實現體外無創、安全、持續、動態的示蹤觀察[17];馬思雨等闡述納米磁性粒子標記干細胞的技術[18];董元杰等研制新型磁性土壤侵蝕示蹤劑[19];鮑玉海等系統闡述磁性示蹤技術的原理及應用前景[20];胡國慶等制作多種磁性示蹤劑,并對其基本特性進行研究;利用磁性示蹤法和侵蝕針法研究土壤侵蝕的空間分異特征[21-22];劉超、楊銘揚等探究一種具有磁性特性的密封漿液,并開發可檢驗其示蹤效果的三維磁性成像系統[23]。

然而,目前對于磁性封孔材料的研究尚不完善,添加的磁性粒子后對漿液性質的影響規律尚不明確,且缺少一個最佳配比,使磁性漿液具有較強流動性,能夠在一定時間內流入裂隙進行封堵,同時要求磁性粒子能夠穩定懸浮在封孔漿液中,保證整個漿液體系具有穩定的磁性特征。因此,在前人研究基礎上選擇普通硅酸鹽水泥及不同的磁性材料,按水灰比、磁性粒子質量分數、納米粒度磁性粒子質量分數幾種變量作為影響因素進行分析,為磁性封孔漿液示蹤相關研究或應用提供參考。

1 試驗方法及試驗設置

1.1 試驗材料與方法

納米磁性粒子在與漿液混合時,由于其化學性質活潑且沉降水平較高,難以保持長時間的穩定,同時,對納米材料進行化學修飾,如采用偶聯劑、聚苯乙烯等,但由于修飾后的納米材料成本高昂,不適合大量密封注漿使用。

因此,從經濟角度和可行性的綜合考慮,應采用微米粒度的磁性粒子為降低沉降率的添加劑與納米粒度磁性粒子進行混合,作為一種“混合”磁性粒子進行使用。為便于后續監測示蹤,試驗需選擇磁飽和強度較大、矯頑力較低的磁性粒子,在前人研究基礎上,同時參考材料獲得的難易程度以及材料成本,最終確定本次試驗選用羰基鐵粉(1~5μm)、納米鐵粉(200~500 nm)為可能的磁性粒子。

1.2 材料制備

試驗中所用儀器包括:小勺、量筒、電子秤、旋轉式粘度計、電磁鐵。封孔材料、磁性粒子等都通過高精度靈敏電子秤稱取。

考慮到磁性粒子質量分數<10%時,其磁性監測效果較弱,質量分數>20%時,磁性粒子沉降率較大,基于材料監測難易程度,磁性粒子質量分數確定為10%,15%,20%,納米粒子占磁性粒子質量分數確定為10%,15%,20%。磁性粒子質量分數計算方法見式(1)。

式中 Mi為磁性粒子質量分數,%;Mc為磁性粒子的質量,g;Mz為磁性漿液總質量,g。

采用一定比例混合的聚乙烯醇、水及少量水泥為漿液主要基液,將磁性粒子與漿液充分混合,按照設計的不同摻量進行漿液制備。

1)粘度測定方法。首先根據未添加磁性粒子的封孔漿液測定的粘度值,預測添加磁性粒子后的密封漿液的大致粘度范圍,再取適量配制好的磁性漿液測量其粘度值。

2)沉降率測定方法。將磁性漿液放置于圓柱形容器中靜置24 h,待漿液水化反應、硬化完成后,用電磁鐵對硬化的試塊進行充磁處理10 min,隨后使用霍爾磁性探頭對其沉淀方向進行一維磁強度測定,通過三維磁性系統測量的數據,得出磁性粒子在試塊中的沉降高度并得出磁性粒子的沉降體積,磁性粒子在水泥基漿液中的沉降率計算方法見式(2)。

式中 C為沉降率,%;V0為磁性粒子沉降體積,mL;Vs為磁性漿液總體積,mL。

1.3 試驗設置

1.3.1 單因素試驗

對磁性材料配置過程中水灰比、磁性粒子質量分數及納米粒子占比等關鍵參數進行單因素試驗,磁性密封材料試塊如圖1所示,采取控制變量法,得到數據結果后進行統計分析。

圖1 磁性密封材料試塊Fig.1 Test blocks of magnetic sealing materials

1.3.2 響應曲面分析

在單因素試驗的基礎上,以磁性漿液粘度和沉降率為考察因素,選取對磁性漿液影響較大的3個因素進行響應曲面分析,利用Design Expert軟件進行數據分析,中心組合試驗設計因素水平與參數見表1。

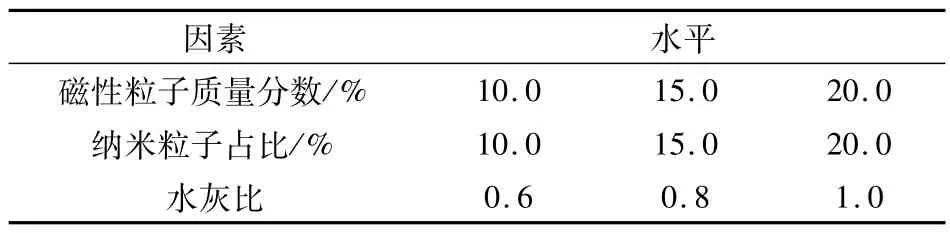

表1 中心組合試驗設計方案中的參數Table 1 Parameters in the design scheme of central composite test

2 單因素試驗分析

2.1 水灰比對磁性漿液的影響

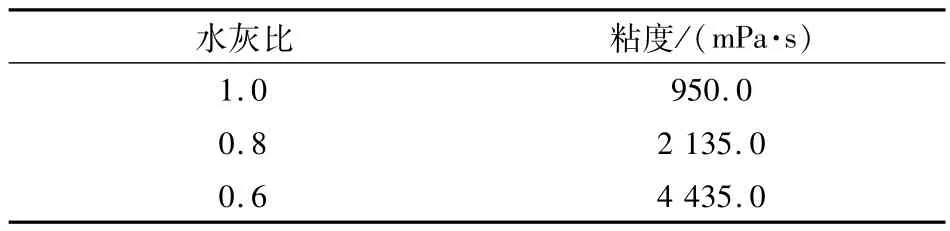

不同水灰比配制的基液粘度不同,對磁性粒子沉降率也有很大影響,測得不同水灰比的水泥基基底漿液粘度數據,見表2。

表2 未添加磁性粒子水泥基基底漿液粘度Table 2 Viscosity of cement base slurry without magnetic particles

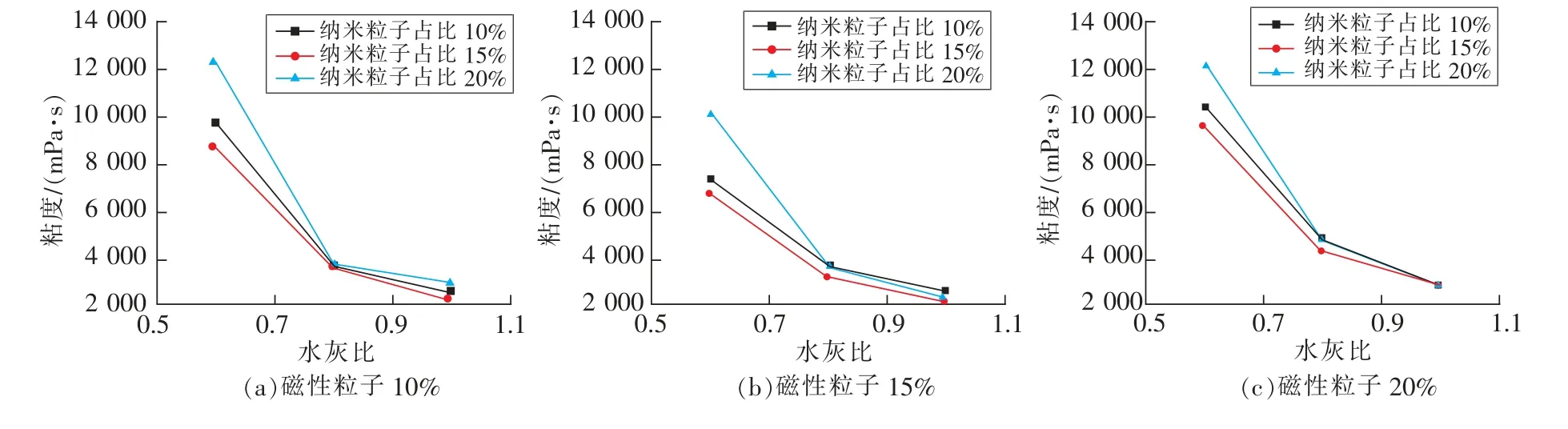

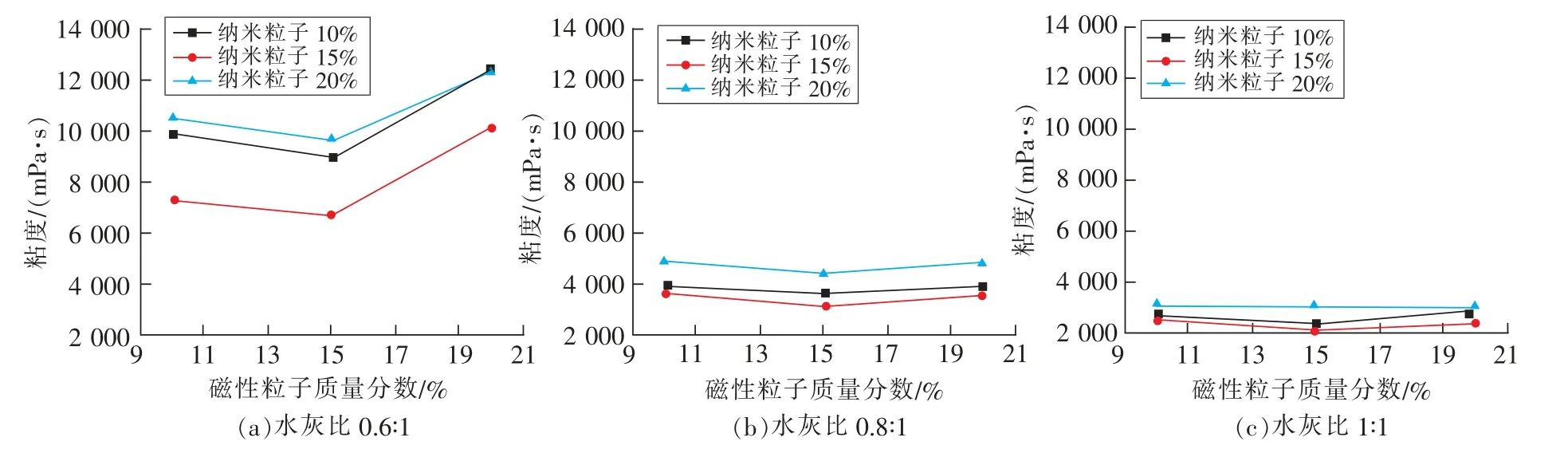

在磁性粒子質量分數不同以及納米粒子占比不同的影響下,測得磁性漿液的粘度在以上數據的基礎上有所變化,同時測得不同條件下磁性粒子沉降率數據如圖2,圖3所示。

折線圖能夠更有效表達數據變化趨勢并做對比分析,從圖2、圖3可以看出,水灰比從0.6∶1增加到1∶1時,漿液沉降率和粘度都明顯呈現減小的趨勢,當水灰比為0.6∶1時,漿液粘度明顯較大,混合粒徑的磁性漿液粘度最大可達到12 359 mPa·s,磁性粒子在漿液中沉降率較高,最高達到20%;當水灰比為0.8∶1時漿液粘度明顯較水灰比為0.6∶1時降低,最低達到3 188 mPa·s,最高為4 810 mPa·s,此時混合粒徑磁性漿液沉降率也有所降低,最低為4%,最高為16%;當水灰比為1∶1時,漿液粘度最低達到2 012 mPa·s,沉降率最高為6.67%,尤其當磁性粒子質量分數為15%,納米粒子占比為15%時,幾乎沒有沉降現象發生,沉降率為0.00%。這是因為水灰比越大時,漿液中固體物質含量相對越少,磁性漿液粘度越小,磁性漿液具有更強的流動性;同時磁性粒子的沉降率降低,添加的磁性粒子更容易懸浮在漿液中而不聚集沉降,在封孔時更容易均勻分布在裂隙各處,有更好的示蹤效果。

圖2 水灰比影響粘度Fig.2 Effect of water cement ratio on viscosity

圖3 水灰比影響沉降率Fig.3 Effect of water cement ratio on sedimentation rate

2.2 磁性粒子摻量對磁性漿液的影響

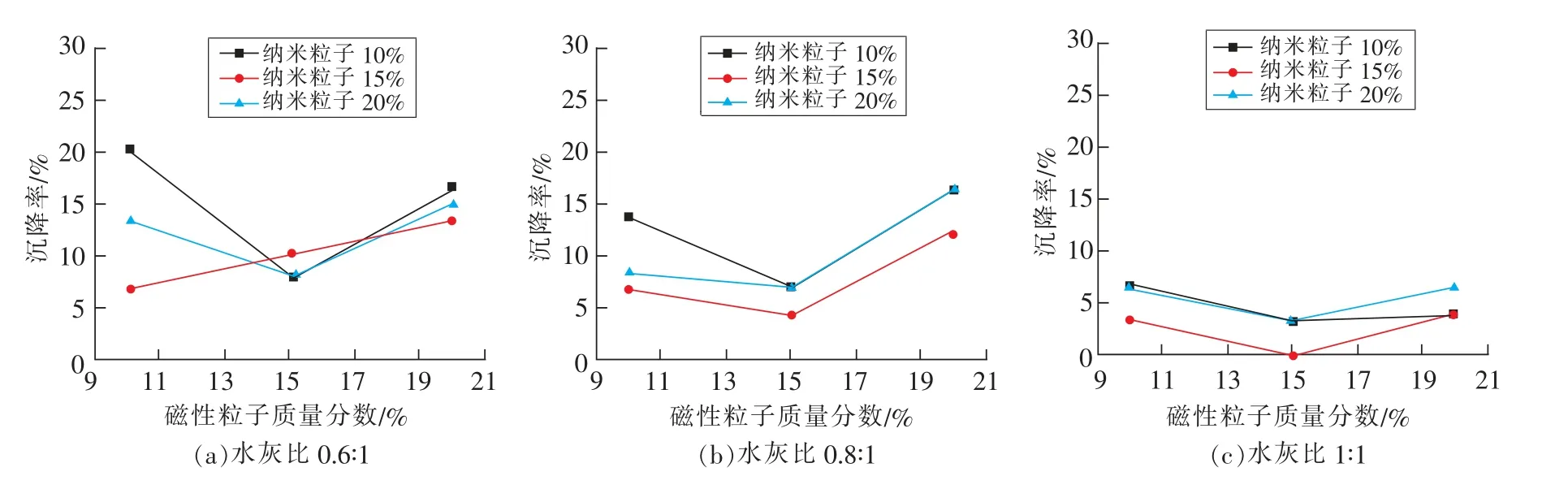

以磁性粒子質量分數為橫坐標,繪制折線圖,對比分析得到磁性粒子質量分數對漿液粘度和沉降率的影響。由于繪制折線圖目的是觀察數據變化情況,為便于數據的橫向對比和縱向對比,設置統一坐標軸,如圖4、圖5所示。

圖4 磁性粒子質量分數影響粘度Fig.4 Effect of magnetic particle mass fraction on viscosity

圖5 磁性粒子質量分數影響沉降率Fig.5 Effect of magnetic particle mass fraction on sedimentation rate

當水灰比為1∶1和0.8∶1時,漿液粘度受水灰比的影響整體數值較小,隨著磁性粒子的加入,漿液的粘度呈現先下降后增長的趨勢。由于整個分散系統由磁性粒子與水泥基漿液構成,添加少量磁性粒子后,連續相分子間的作用力減小,磁性粒子和水泥基漿液間表面能增大,分子間的內作用力降低,因此漿液的粘度減小,粘度最小達到了2 012 mPa·s,而隨著磁性粒子的加入,總質量變大,粘度再一次增大。當水灰比為0.6∶1時,漿液的粘度整體有極大的增加,在磁性粒子質量分數為15%時粘度相對較低,最低為6 700 mPa·s,也遠大于水灰比為1∶1和0.8∶1的情況;當水灰比為0.8∶1,1∶1時,漿液沉降率隨著磁性粒子的加入大致呈現先降低后增高的趨勢,整體變化幅度不大;而當水灰比為0.6∶1時,隨著磁性粒子的加入,漿液沉降率未明顯增大,這是由于此時漿液粘度較大,磁性粒子不容易聚團沉降,導致沉降率變化不明顯。

2.3 納米粒子摻量對磁性漿液的影響

以納米粒子占比為橫坐標,將試驗數據繪制折線圖如圖6、圖7所示,對比分析得到納米粒子占比對漿液粘度和沉降率的影響。

圖6 納米粒子占比影響粘度Fig.6 Effect of proportion of nanoparticles on viscosity

圖7 納米粒子占比影響沉降率Fig.7 Effect of proportion of nanoparticles on sedimentation rate

當水灰比為1∶1,隨著納米粒度的磁性粒子在混合磁性粒子中質量占比的不斷加大,漿液的粘度變化不大,但整體粘度水平依然較低;當水灰比為0.6∶1時,磁性水泥基密封漿液整體粘度高,隨著納米磁性粒子的加入,水泥基漿液整體粘度變化幅度較大,由于納米粒子的加入,減小了磁性粒子與漿液之間的分子間作用力,粘度呈現出先減小的趨勢。當納米粒子質量分數為15%時,漿液粘度相對較低,當磁性粒子質量分數為10%,納米粒子占20%時達到最大值12 359 mPa·s。從圖7可以看出,水灰比為0.6∶1及0.8∶1時,漿液中粒子沉降率變化不明顯,基本集中在5% ~15%內,而當水灰比增加到1∶1時沉降率略有減小,集中在0%~7.5%內,這是由于水灰比增大使漿液中固體物質占比大大減少,粒子不容易聚團,因此沉降現象不明顯。當納米磁性粒子占混合磁性粒子總質量的百分比為15%時,混合磁性粒子在水泥基漿液中的沉降比率表現出一個較低的水平。隨著納米粒子的增加,納米磁性粒子在漿液中發生聚團,形成較大的粒子,沉降明顯;在水灰比為1∶1的漿液中,當添加15%的磁性粒子,其中納米粒度粒子為15%時,沉降率為0%,表明漿液中的粒子處于穩定懸浮狀態,幾乎未沉降。

3 響應曲面分析

3.1 響應曲面試驗設計及結果

在單因素試驗的基礎上,選取磁性粒子質量分數(A)、納米粒子占比(B),水灰比(C)3個因素為響應曲面分析的自變量,以粘度(Y)和沉降率(Z)作為響應值,試驗設置為3因素3水平,試驗條件與結果見表3。

表3 試驗條件與結果Table 3 Test conditions and results

根據得到的數據,利用Design Expert軟件進行分析,得到磁性漿液制備過程中各因素與粘度和沉降率的模擬回歸方程。

Y=3 041.8+413A+304.63B-3254.88C-16.25AB-28.25AC-748BC+777.1A2+447.35B2+2 070.35C2

Z=3.73-0.666 2A+2.25B-2.75C+1.33AB-1.5BC+4.22A2+5.38B2-2.28C2

3.2 響應曲面方差分析

3.2.1 磁性漿液粘度響應曲面方差分析

通過各因素與粘度模擬回歸方程得到,各因素(A,B,C)的 系 數 值 分 別 為 413,304.63,-3 254.88,其中水灰比影響磁性漿液粘度為負影響,且各因素的影響程度大小為C>A>B,即水灰比>磁性粒子質量分數>納米粒子占比,其中水灰比對磁性漿液的粘度影響最大,遠大于磁性粒子質量分數及納米粒子占比對漿液粘度的影響。

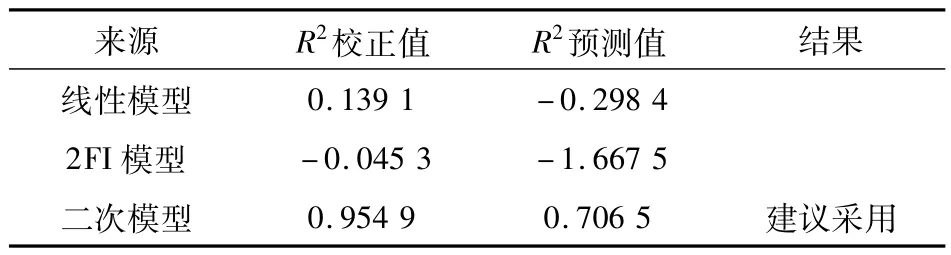

線性模型是一種能夠用矩陣形式表達的模型,R2預測值為61.76%,R2校正值為71.48%;2FI模型為兩因素交互關系模型,R2預測值為33.80%,R2校正值為66.01%;二次模型利用二次三項式逼近目標函數,R2預測值為85.43%,R2校正值為97.91%,說明響應值與各因素的之間具有顯著的關系,利用軟件得出采用該模型的建議,見表4。

表4 多種模型擬合度R2分析(粘度)Table 4 R2analysis of fitting degree of various models(viscosity)

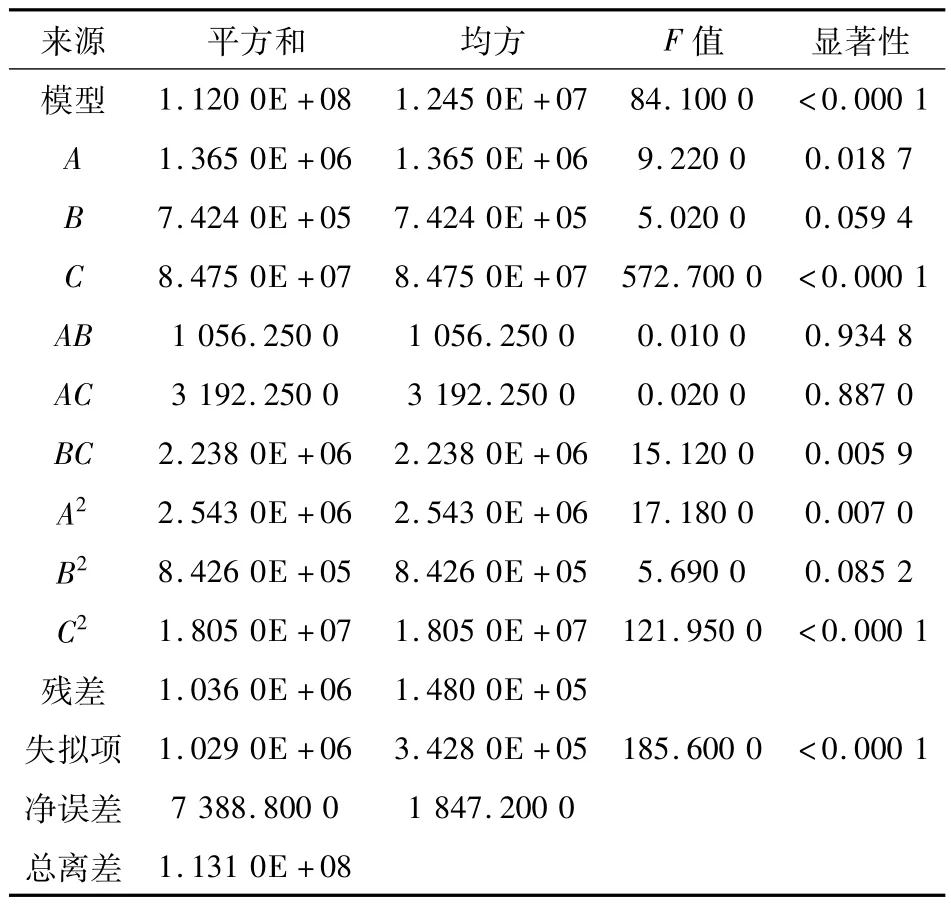

在多種模型擬合分析后發現,關于磁性漿液粘度采用二次模型作為響應曲面擬合模型時效果最佳,顯著性檢驗<0.000 1,表明該模型具有統計學意義,見表5。

表5 二次模型及方差分析結果(粘度)Table 5 Quadratic model and variance analysis results(viscosity)

3.2.2 磁性漿液沉降率響應曲面方差分析

通過沉降率模擬回歸方程可以得到,各因素(A,B,C)的系數值分別為-0.666 2,2.25,-2.75,其中磁性粒子質量分數與水灰比影響磁性漿液沉降率為負影響,且各因素的影響程度大小為C>B>A,即水灰比>納米粒子占比>磁性粒子質量分數,其中水灰比和納米粒子占比對磁性漿液的沉降率的影響遠大于磁性粒子質量分數對漿液沉降率的影響。

二次模型下的R2預測值為70.65%,R2校正值為95.49%,說明響應值與各因素的之間具有較為顯著的關系,見表6。在多種模型擬合分析后發現,關于磁性漿液沉降率采用二次模型作為響應曲面擬合模型時效果較為合適,顯著性檢驗<0.000 1,擬合程度較高,見表7。

表6 多種模型擬合度R2分析(沉降率)Table 6 R2 analysis of fitting degree of various models(sedimentation rate)

3.3 響應面分析

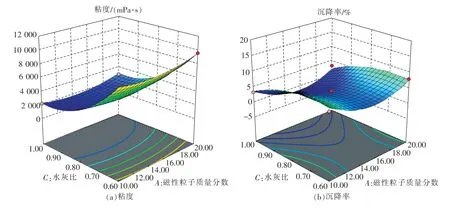

由粘度模擬回歸方程可以得出,不同因素交互作用(AB,AC,CB)的系數值分別為:-16.25,-28.25,-748;由沉降率模擬回歸方程可以看出,不同因素交互作用(AB,AC,CB)的系數值分別為:1.33,0,-1.5;其中B(納米粒子占比)與C(水灰比)的交互作用對漿液粘度、沉降率的影響最為明顯。因此,漿液中成分的比例極大影響漿液的物理性質,可優化磁性漿液各成分的配比制備性質最佳的磁性漿液。利用Design-Expert軟件繪制響應曲面圖,如圖8~圖10所示。

圖8 B與C交互作用響應曲面Fig.8 Response surface of B and C interaction

圖9 A與C交互作用響應曲面Fig.9 Response surface of A and C interaction

圖10 A與B交互作用響應曲面Fig.10 Response surface of A and B interaction

三維響應曲面的平緩、陡峭程度可反映交互作用的顯著性大小,曲面越陡峭,交互作用越顯著。從圖8可以看出,對于材料粘度,B與C交互作用響應曲面最為陡峭;A與B交互作用響應曲面最為平緩;對于材料沉降率,B與C交互作用響應曲面最為陡峭,A與C交互作用響應曲面最為平緩。

由此可見,納米粒子占比與水灰比交互作用對漿液粘度影響最大,三維響應曲面圖呈斜坡狀,隨著水灰比增大,漿液粘度變化較大,水灰比接近1∶1時,漿液粘度變化趨勢趨于平緩。

納米粒子占比與水灰比交互作用對漿液沉降率影響最大,三維響應曲面呈馬鞍狀,即水灰比過大或過小沉降率都會降低,納米粒子占比小時漿液沉降率變化不大,占比大時沉降率變化明顯。該結論與模擬回歸方程系數大小一致,驗證了分析結果的準確性。

4 試驗結果優化與驗證

利用Design Expert軟件對試驗方案進行優化,選取3組軟件推薦的試驗方案重新制備磁性密封漿液。將試驗得出的磁性漿液粘度與沉降率與推薦試驗方案相對比,見表8。

優化后的試驗結果表明,當磁性漿液水灰比為0.95∶1,磁性粒子質量分數為13.41%,其中納米粒子占比為14.04%時,漿液粘度及沉降水平最低,所配置的漿液物理性質穩定,適用于磁性漿液注漿封孔。

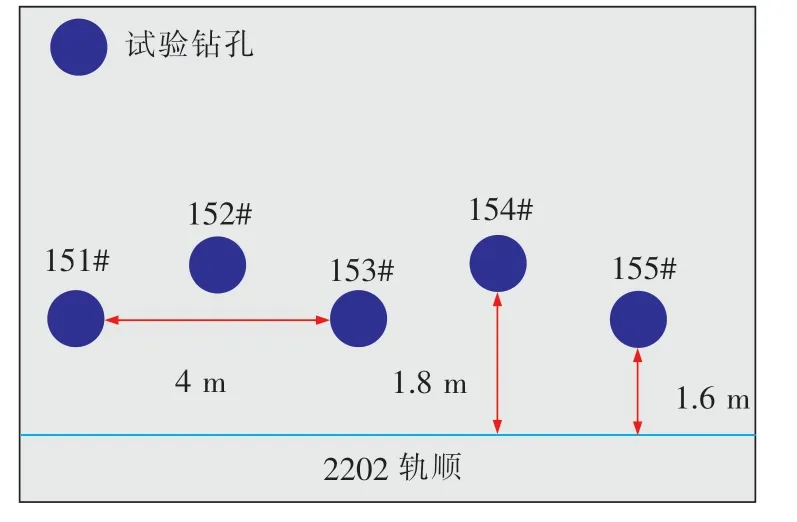

5 現場試驗

選取常村煤礦2202工作面進行磁性密封鉆孔試驗,在每次打鉆作業完成后采用本項目所研制的磁性密封漿液在2202工作面進行磁性密封,共選取5個鉆孔進行磁性密封試驗,鉆孔號分別為151#,152#,153#,154#,155#。其鉆孔布置如圖11所示。

圖11 工作面鉆孔布置Fig.11 Drilling arrangement of working surface

2202軌順設計鉆孔孔深135 m,開口位置距底板1.6~1.8 m,斜平行孔方位角為垂直煤墻偏向工作面10°,奇數孔傾角1°,偶數孔傾角2°,具體傾角可根據現場實際情況、煤層走向進行調整(根據煤層傾角,奇數孔終孔位于煤層中下部,偶數孔終孔位于煤層中上部),鉆孔間距為2 m,在停采線往外24 m處開始施工第1個孔,在距切眼24 m處停止施工,鉆孔孔徑為94 mm。

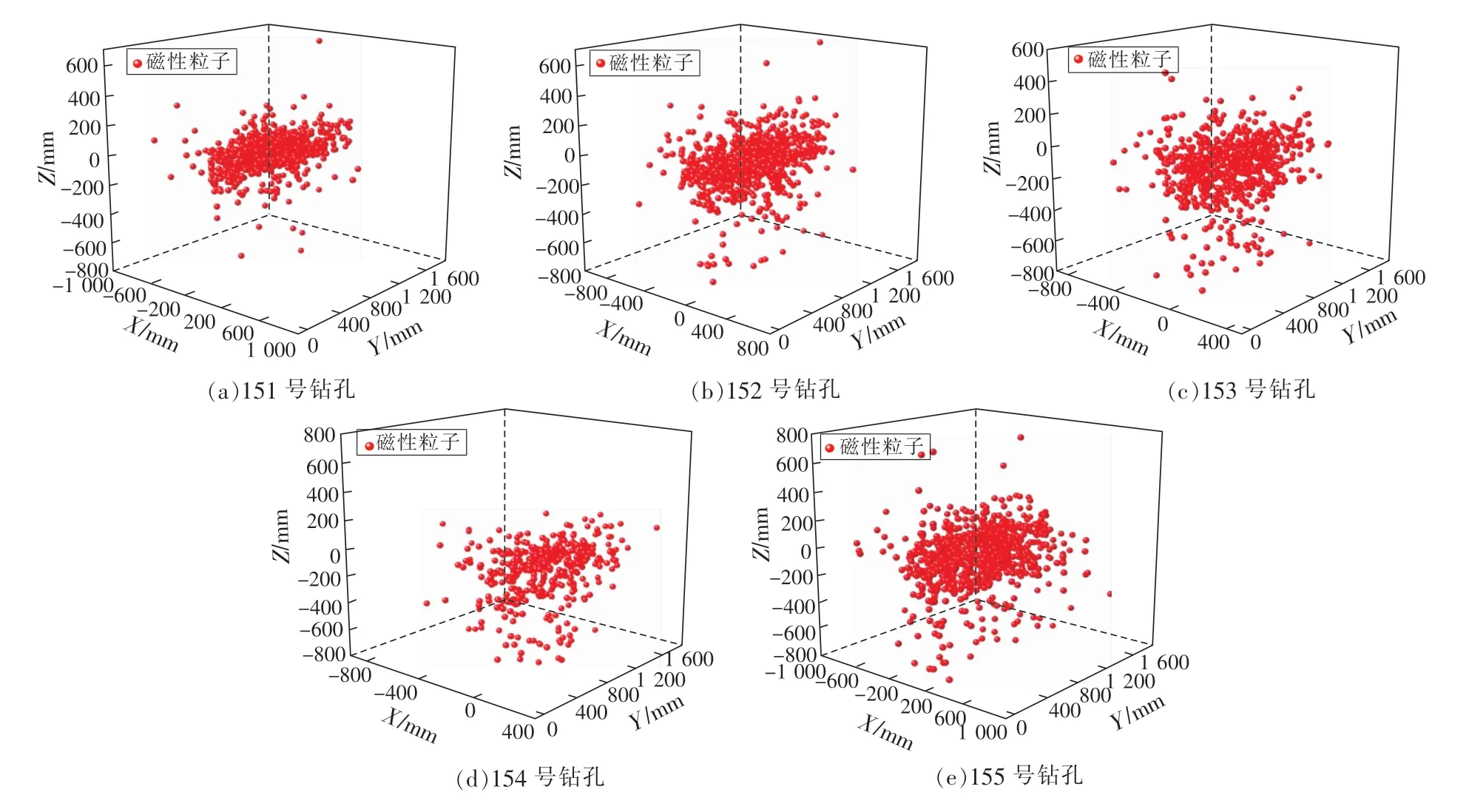

通過試驗及現場分析數據,在鉆孔密封完成后對鉆孔監測時磁性漿液數據變化較大,12 h及24 h后數據基本保持不變,選取24 h后的密封漿液監測結果進行分析,利用自主研制的磁性監測設備對磁性粒子進行監測。

該設備由磁化單元、便攜式磁通門計、高精度霍爾磁性探頭和采集單元組成。磁化單元可對粒子進行磁化,設備將高精度霍爾探頭緩慢送入瓦斯抽采管內,利用采集單元采集數據,孔口有便攜式磁通門計對探頭進行供電及采集存儲數據。監測結果如圖12所示。整體分析5個試驗鉆孔的三維監測結果,可以發現鉆孔的注漿擴散范圍是以鉆孔為中心向四周擴散,形成一個圓柱體。在鉆孔孔周的漿液最多,越往外擴散漿液量逐漸減少。鉆孔內漿液的擴散范圍在以鉆孔為中心半徑在850 mm的圓內。

圖12 試驗鉆孔磁性粒子監測結果Fig.12 Magnetic particle monitoring results of test boreholes

6 結 論

1)磁性漿液的流動性主要受水灰比的影響,三因素影響程度依次為:水灰比>磁性粒子質量分數>納米粒子占比,納米粒子占比與水灰比交互作用對磁性漿液流動性影響最大。

2)磁性漿液的懸浮情況主要受水灰比的影響,三因素影響程度依次為:水灰比>納米粒子占比>磁性粒子質量分數,納米粒子占比與水灰比交互作用對漿液懸浮情況影響最大。

3)當水灰比為0.95∶1,磁性粒子質量分數為13.41%,其中納米粒子占比為14.04%時,所配置的磁性漿液物理性質良好,漿液流動性強且磁性粒子能夠較好的懸浮在漿液中。

4)通過現場試驗,按一定比例制備的磁性漿液不僅能起到封孔作用,且示蹤效果良好,可觀測到鉆孔內漿液的擴散范圍在以鉆孔為中心半徑在850 mm的圓內。