近距離煤層鉆孔耦合破壞特性

王蔚鳴,任 杰

(1.西安科技大學 安全科學與工程學院,陜西 西安 710054;2.國家電網陜西省電力有限公司,陜西 西安 710048;3.太原理工大學 安全與應急管理工程學院,山西 太原 030024)

0 引 言

煤炭作為中國的主要能源,在一次能源生產和消費結構中始終占50%以上[1-3]。煤礦瓦斯是煤炭形成過程中的伴生物,也是煤礦安全生產的主要致災源[4-6]。煤礦中高瓦斯突出礦井占比達四成以上,每年由于煤礦生產而排放的瓦斯超過200億m3。開發利用煤層瓦斯資源,強化瓦斯抽采,對于減少瓦斯災害,實現瓦斯的資源化利用,都具有重大的經濟效益和社會效益[7-9]。增加鉆孔密度是目前加快瓦斯抽采、提高瓦斯抽采率的有效方法。但由于鉆孔間距較小,密集排布的鉆孔較易發生孔間耦合破壞,出現塌孔、串孔現象,嚴重影響瓦斯抽采效果。

國內外學者在鉆孔失穩破壞方面進行大量研究:謝和平通過應變梯度理論建立鉆孔破壞模型[10];緱勇通過大理巖圓筒三軸加載試驗,分析尺寸對巖石鉆孔峰值應力的影響[11];齊燕君通過含孔柱狀煤體單軸壓縮試驗分析鉆孔周圍破壞特征[12];林鵬采用數值模擬分析含孔介質本身的強度[13];TRONVOLL提出采用斷裂力學描述鉆孔兩翼斷裂結構與破壞過程[14];TEHRANI分析加載狀態下砂巖薄壁圓筒徑向應力分布狀態[15];LIN分析失穩鉆孔跨度角與峰值應力的聯系,提出利用跨度角預測鉆孔強度的理論模型[16];張闖、楊正凱等研究認為鉆孔之間相互影響會產生較大的能量集中[17-18];王愛文研究發現鉆孔間距較小時會出現嚴重的耦合破壞[19]。但是,現有研究多針對單一鉆孔開展,關于鉆孔之間耦合作用的研究較少,密排瓦斯抽采鉆孔的耦合破壞特性尚不明確。

為此,針對近距離煤層鉆孔的耦合破壞特性開展研究,采用試驗與數值模擬結合的方法,分析不同間距鉆孔的相互擾動規律,為現場優化抽采鉆孔布置提供理論依據。

1 雙軸加載試驗

1.1 相似試件制作

選用河南平頂山煤田己15煤層原煤,經破碎后篩選出60~80目煤粉作為試件主料;將煤粉、水泥、水、添加劑(聚羧酸減水劑、十二烷基磺酸鈉、羧甲基纖維素等)按照4.0∶1.0∶0.8∶0.3的質量比混合后在50 MPa壓力下壓縮30 min成型[20],制成尺寸為150 mm×150 mm×30 mm試件。成型試件在恒溫箱中養護28 d,在每個試件中心鉆取兩個鉆孔,并將其分為不同直徑的兩組,D組直徑為8 mm和E組直徑為10 mm,每組5個試件,鉆孔間距分別為20,30,50,70,90 mm。30 mm以下認為是小間距,30~70 mm是中間距,70~90 mm為大間距。成型試件力學性能見表1,表2。

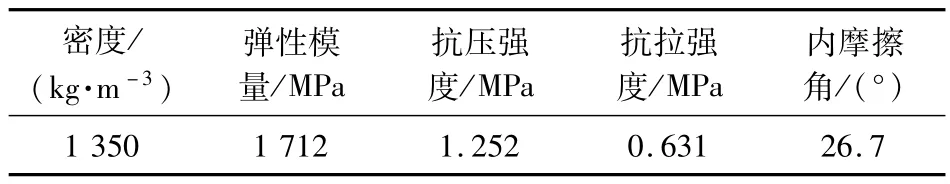

表1 原煤力學參數Table 1 Mechanical parameters of coal sample

表2 成型試件力學參數Table 2 Mechanical parameters of formed specimens

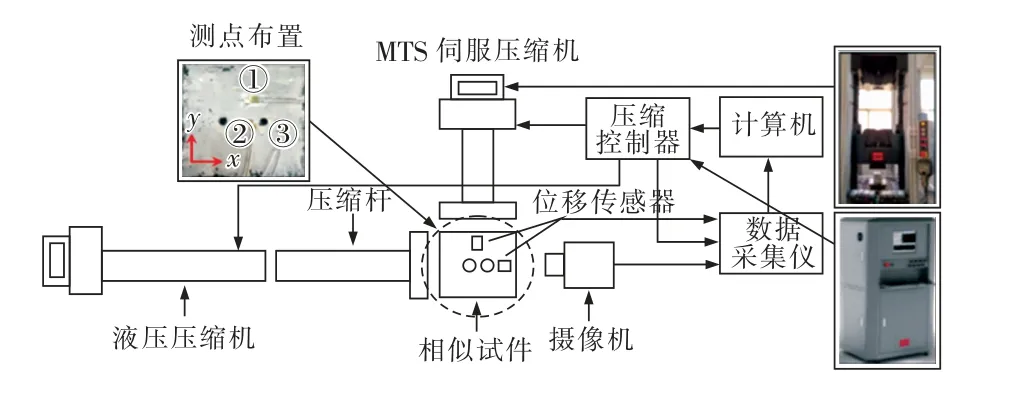

1.2 試驗系統及試驗過程

雙軸加載試驗系統包括軸向垂直方向的MTS Criterion液壓伺服萬能壓縮機和水平方向液壓伺服壓縮系統,垂直方向MTS伺服壓縮機采用MTS伺服控制液動作系統和高速、數字閉環系統。計算機通過壓縮控制器同時控制軸向和徑向壓縮機,可實現雙向應力的高精度加載。數據采集系統主要由應變傳感器、攝像機和數據采集儀組成,位移、圖像和壓力數據由數據采集儀收集后傳回控制計算機。型煤試件表面噴涂白色涂料并設置3個位移測點,其中測點1位于試件中上部,測點2位于試件中心、兩孔之間,測點3位于試件中部、兩孔之外。試驗系統及測點布置如圖1所示。

圖1 試驗系統Fig.1 Test system

為保證加載過程中試件穩定受力,進行試驗前先將水平方向載荷增加至0.2 MPa并保持恒定,待試件穩定后垂直方向以10 N/s恒定壓力持續加載,直至試件完全破壞。數據采集系統與壓力機同時啟動,應變和壓力采集頻率為0.25 Hz。

2 試驗結果分析

2.1 試件強度特征

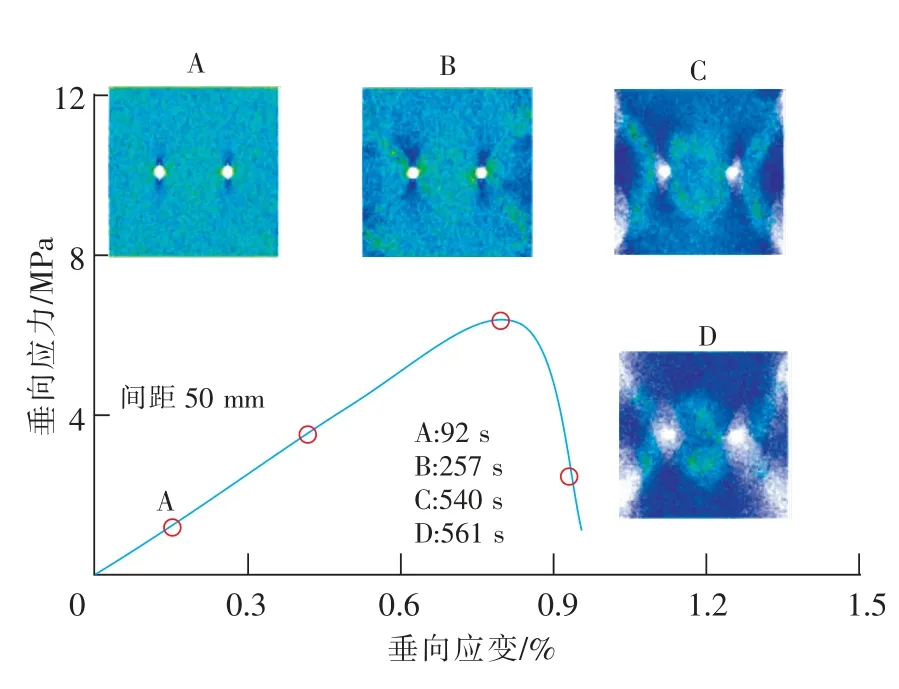

雙軸加載試驗結果見表3,D,E兩組試件的垂向加載應力變化如圖2,圖3所示。

圖2 D組樣品應力變化Fig.2 Stress changes of Group D specimens

圖3 E組樣品應力變化Fig.3 Stress changes of Group E specimens

表3 雙軸加載試驗力學結果Table 3 Mechanical results of biaxial loading experiment

從試驗結果可以發現,鉆孔間距是影響雙孔試件受載破壞特性的關鍵參數。鉆孔直徑相同時,試件強度隨鉆孔間距不同而顯著變化,整體呈現出先減小后增大的變化趨勢。中間距試件的孔間耦合破壞效應最為顯著,表現為同組中試件強度最低、最先發生破壞,D,E組最小應力峰值僅為最大試件的58.1%和39.4%。

含孔試件的受載破壞主要從孔邊緣顆粒受力滑移開始。小間距試件的強度較高,受載時能量在孔間集中釋放,導致孔間煤體快速出現貫通破壞,鉆孔周圍應力重新分布并達到平衡,此時孔間耦合破壞效應較弱,試件狀態近似為大尺寸的單一鉆孔。鉆孔間距較大時,孔間耦合破壞效應也明顯減弱,導致大間距試件的強度逐漸增大,鉆孔間不再出現應力集中現象,此時試件狀態近似為兩個鉆孔單獨受壓破壞。因此,相鄰鉆孔間的耦合破壞效應受到鉆孔間距影響顯著,鉆孔間存在最強耦合間距,能在充分發揮鉆孔耦合卸壓作用的同時,不破壞鉆孔的穩定性。E組試驗結果表明孔間最強耦合間距約為鉆孔直徑的5倍,當鉆孔間距在其附近時,相鄰鉆孔均較為穩定,孔間卸壓作用顯著,試件整體強度較低;當鉆孔間距小于該間距時,孔間煤體受載破壞明顯,鉆孔壁面發生失穩,容易導致塌孔、串孔,不利于瓦斯抽采。

鉆孔尺寸是影響鉆孔強度的重要因素[21-22],提取兩組試件在加載過程的峰值應力,如圖4所示。從圖4可以看出,試件應力峰值越小,鉆孔試件強度越低,孔間耦合破壞效應隨間距增加,呈現先增強后減弱的趨勢。鉆孔間距相同時,大直徑鉆孔間的耦合效應更加顯著,試件強度隨鉆孔直徑增加而減小,10 mm鉆孔試件平均強度比8 mm鉆孔試件低9.3%,一方面這是由于大直徑鉆孔在受載過程中會形成更為豐富的裂隙結構,當鉆孔間距在一定范圍內時,這些裂隙彼此溝通連接,使得試件整體強度被削弱;另一方面鉆孔受壓時邊緣會形成應力集中區,由于大尺寸鉆孔的應力集中區范圍更大,使得孔間煤體更易產生應力集中重疊現象,導致重疊范圍內的煤體受損傷加劇,進一步弱化了試件強度。

圖4 試件峰值應力分布Fig.4 Peak stress distribution of specimens

2.2 試件應變特征

在大、中、小3組間距內分別選擇20,50,90 mm試件分析其表面應變特征,結果如圖5所示。

圖5 測點應變曲線Fig.5 Strain curves of measuring points

從圖5可以發現,測點1以大范圍拉伸變形為主,受載過程中試件垂直遠端部分向下移動并且傳遞應力;測點2應變較小,說明兩鉆孔中間煤體變形較少,該區域受到耦合作用影響顯著;測點3以壓縮應變為主,說明壓縮過程中鉆孔形態逐漸變化為橢圓形,并且隨著壓力增加橢圓孔水平兩翼進一步向外膨脹,最終導致鉆孔失穩破壞。

從圖5還可以看出,各個試件的測點1應變明顯大于測點2、3,試塊整體以垂向變形為主。3個測點位移隨鉆孔間距增加呈現先增大后減小的趨勢,中間距試件D50和E50形變階段延長,鉆孔間裂隙發育充分,試塊內部破壞范圍增大。對比試件D20與D90可以發現,小間距試件垂向壓縮破壞更顯著,說明小間距鉆孔間存在的一個重疊的應力集中區域,鉆孔兩翼裂紋在重疊區域充分擴展,最終導致試件強度顯著降低。

3 鉆孔耦合破壞特征分析

3.1 耦合鉆孔裂紋擴展分析

圖6為兩組試件在鉆孔耦合破壞時的典型形態,序號表示破壞出現順序。依據試件破壞特點,可以將耦合破壞過程分為3個階段:①鉆孔頂端破壞階段。在受載壓縮初期,鉆孔上下兩端最先發生失穩變形,出現細微裂痕;②鉆孔變形破壞階段。隨著加載壓力的不斷增加,鉆孔形態逐漸變化為橢圓形,試件兩翼沿對角線出現裂紋并逐漸溝通;③區域裂紋延伸階段。鉆孔兩翼是裂紋延伸的重要節點[23-24],當兩鉆孔間距較小時,隨著壓力增加兩翼裂紋逐漸連接形成貫通裂紋,范圍較大且以拉伸裂紋為主,導致試件強度顯著降低。

圖6 試件破壞過程及破壞特征Fig.6 Failure process and failure characteristics of specimens

從圖6可以發現,試件在壓力作用下裂紋沿鉆孔兩翼呈“X”型分布,這與文獻[25]的結果一致。按破壞形態和表面應變特征可將試件劃分為5個區域:試件上下兩端為2個壓力傳遞區,該區域發生強烈拉伸變形(測點1),裂紋稀疏甚至不出現裂紋,主要起傳遞壓力作用;試件左右兩側為2個剪切破壞區,該區域發生較大壓縮變形(測點3),整體成三角形分布,發育有豎向貫通裂紋,在壓縮過程中受剪切作用為主;兩鉆孔之間為1個耦合破壞區,該區域整體成菱形分布,加載過程中表面形變較少(測點2),但內部裂隙發育充分,是孔間耦合作用的重點區域。

為了進一步分析不同間距鉆孔試件的破壞過程,對D組試件的破壞形態進行了二值化處理,如圖7所示。可以發現各試件的主要裂紋方向整體沿鉆孔對角線延伸;小間距試件的破壞模式為拉剪混合破壞,鉆孔間有一條橫向貫通裂紋,而孔外側有大量剪切裂紋產生;中間距試件的孔間耦合效應顯著,孔間微裂紋發育,兩條斜向裂紋延伸并貫通,孔外側有拉伸裂紋出現;大間距試件的孔間相互擾動較弱,兩孔破壞過程較為獨立,孔間沒有明顯裂紋。從圖7可以發現,鉆孔間距是決定試件耦合破壞形態的關鍵因素;鉆孔間距小于4倍直徑時,耦合破壞以孔間貫通破壞為主,鉆孔兩翼被裂紋直接連接,試件裂紋呈“X”型分布;隨著鉆孔間距的增加,耦合破壞以孔間斜向裂紋間接連通為主,出現菱形耦合破壞區;鉆孔間距大于11倍直徑時,孔間耦合破壞不明顯,鉆孔破壞較為獨立。

圖7 二值化試件裂隙Fig.7 Binarization fissure of specimens

3.2 耦合鉆孔應力場分布

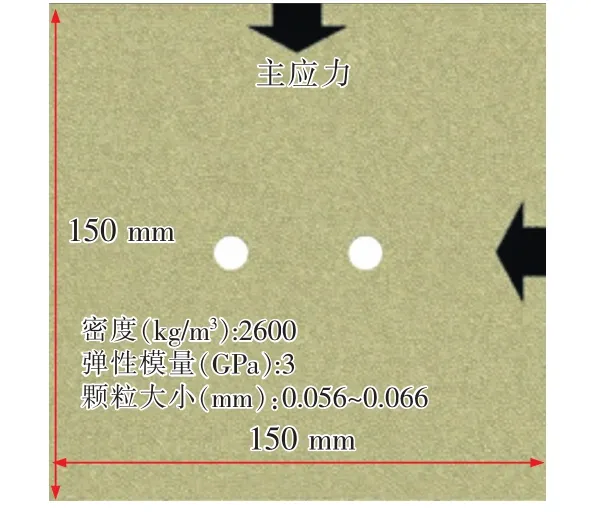

為了進一步掌握試件內部的應力場分布,采用三維顆粒流軟件(PFC3D)進行了仿真研究。基于摩爾庫倫準則,采用PB模型[26],構建了D組試件的數值模型,如圖8所示。模擬過程采用與前文試驗相同的加載方式,加載過程中由伺服機制調整加載速度,使應力均勻傳遞到試件內部。

圖8 模擬試件設置Fig.8 Simulation of specimen setting

試件D20模擬結果如圖9所示。從圖9可知,加載初期試件應力均勻增加(B階段),鉆孔兩端出現小范圍應力集中;隨著載荷的增加,鉆孔周圍逐漸形成應力集中區,孔間應力逐步增大;載荷達到試件峰值后(C階段),應力集中更為顯著,并沿兩鉆孔對角線方向成“X”型分布;當載荷超過峰值應力后(D階段),模擬試件出現破壞。從模擬試件破壞結果可知,鉆孔之間發生了貫通損傷,裂紋發育、應力釋放,并在周圍重新分布穩定,使得最終應力場分布形態與單一大尺寸鉆孔相似,導致整體強度較高,這與前文試驗結果一致。

圖9 D20試件模擬試驗結果及應力分布Fig.9 Simulation test results and stress distribution of Specimen D20

試件D50模擬結果如圖10所示,應力上升階段(B階段)應力場分布與D20試件相似,只在鉆孔兩翼出現小范圍應力集中,鉆孔上下兩端應力分布稀疏;隨著載荷的增加,鉆孔形態逐漸變化為橢圓形,孔間形成了更大范圍的應力集中區;當載荷超過峰值應力后(D階段),模擬試件出現破壞,孔間耦合破壞區仍有應力集中。從模擬試件破壞結果可知,試件在耦合破壞區內形成了大量裂隙,應力集中分布,導致試件強度顯著降低,孔間裂紋的大范圍延伸是其耦合破壞的主要原因;在上下應力傳遞區內無明顯應力集中,僅產生少量裂紋;在兩側剪切破壞區出現豎向集中應力,具備剪切裂紋產生條件。

圖10 D50試件模擬試驗結果及應力分布Fig.10 Simulation test results and stress distribution of Specimen D50

對比上述結果可以發現,鉆孔間距較小時,試件應力場更接近單個大直徑鉆孔的“X”型分布,鉆孔間產生貫通破壞后耦合破壞范圍減少;隨著鉆孔間距增加,鉆孔之間更易形成大范圍應力集中區,導致孔間產生大量裂隙,造成強烈耦合破壞;當鉆孔間距超過一定范圍后,兩個鉆孔應力場分布相對獨立,基本無耦合破壞。

綜上,試驗和模擬結果均表明近距離煤層鉆孔間存在耦合效應,而鉆孔間距是影響耦合效應的關鍵參數。當施工煤層應力較大時,如在煤巷掘進工作面或采煤工作面動壓區采用密排鉆孔抽采瓦斯,應將鉆孔間距設置在孔間最強耦合間距附近,即5倍孔徑左右為宜,充分發揮孔間卸壓作用,增強瓦斯抽采效果。而當施工煤層硬度較軟時,如在采用密排鉆孔抽采瓦斯出現塌孔、串孔等現象,應將鉆孔間距設置在11倍孔徑左右為宜,既能減弱孔間相互擾動、增加鉆孔穩定性,又能實現瓦斯抽采目的。此外,鉆孔直徑對孔間耦合效應也有一定影響,大直徑鉆孔間產生的耦合效應更加顯著。因而在采用新型鉆具或采用水力造穴等措施造成鉆孔直徑變化時,要及時調整鉆孔間距,避免鉆孔發生耦合失穩破壞。

4 結 論

1)鉆孔直徑相同時,試件強度隨鉆孔間距呈現出先減小后增大的變化趨勢,同組中間距試件強度最低、最先發生破壞,最小應力峰值僅為最大試件的58.1%和39.4%;鉆孔間距相同時,試件強度隨鉆孔直徑增加而減小,大直徑鉆孔間的耦合效應更加顯著,10 mm鉆孔試件平均強度比8 mm鉆孔試件低9.3%。

2)鉆孔間距是影響耦合破壞特性的重要因素,隨著鉆孔間距增加,鉆孔耦合破壞效應呈現先增強后減弱的趨勢,鉆孔間存在最強耦合間距,能在充分發揮鉆孔耦合卸壓作用的同時,不破壞鉆孔的穩定性。

3)鉆孔耦合破壞過程可分為鉆孔頂端破壞、鉆孔變形破壞和區域裂紋延伸3個階段,鉆孔間距小于4倍直徑時,耦合破壞以孔間貫通破壞為主,鉆孔兩翼被裂紋直接連接,試件裂紋呈“X”型分布;鉆孔間距大于11倍直徑時,孔間耦合破壞不明顯,鉆孔破壞較為獨立。

4)不同間距鉆孔的孔間應力場分布不同,小間距試件鉆孔之間會產生貫通破壞,應力分布接近單個大直徑鉆孔;中間距試件鉆孔之間更易形成大范圍應力集中區,導致孔間產生大量裂隙,造成強烈耦合破壞;大間距試件鉆孔之間應力分布相對獨立,基本無耦合破壞。