國產超薄鋁蜂窩芯材在太陽翼基板的應用

管帥 濮海玲 孫偉 潘福明 高鴻

(1 北京空間飛行器總體設計部,北京 100094)

(2 國家國防科技工業局軍工項目審核中心,北京 100094)

(3 中國航天宇航元器件工程中心,北京 100094)

0 引言

太陽翼基板是太陽電池電路的安裝載體,為太陽電池電路提供安裝接口平面和定位,并提供良好的力學保護。目前使用最廣泛的剛性太陽翼基板,均采用高模量碳纖維或凱夫拉纖維網格面板/鋁蜂窩芯的夾層板結構,滿足質量輕、剛度高、強度大、結構透氣、表面平滑等使用要求[1-3]。

對于蜂窩夾層板,蜂窩芯主要承受橫向剪力,并能支撐面板避免失穩[4-5]。為減輕基板質量,一般優先采用壁厚18 μm的超薄蜂窩材料,僅在需要局部加強的部位采用加密蜂窩材料。國產加密蜂窩已經過多年研制和驗證,技術狀態成熟,但超薄蜂窩研究起步較晚,仍長期依賴進口。為進一步實現超薄鋁蜂窩芯材料的自主可控,防止關鍵材料受制于人,2015年以來,國內鋁業公司進行了大量攻關和研發工作。

本文從太陽翼基板超薄鋁蜂窩芯材的性能需求出發,對國產超薄鋁蜂窩的研究和驗證情況進行分析,對國產超薄蜂窩在全尺寸太陽翼基板應用進行仿真分析和試驗驗證,為國產蜂窩的后續應用提供數據支撐。

1 太陽翼基板超薄鋁蜂窩芯材需求

太陽翼作為星外工作的展開大部件,除了對質量和力學性能(剛度、強度等)要求比較苛刻,還要適應空間環境。因此,基板鋁蜂窩芯材除了要具有優異的力學性能、透氣性、質量輕外,還要適應衛星產品空間熱真空、溫度交變,以及空間電離輻射等環境。在這些載荷環境下,如果發生鋁蜂窩芯與基板脫粘、鋁蜂窩芯自身力學性能下降等現象則會造成基板強度不足而破壞,進而造成電路破壞,造成整個航天器能源不足或者喪失。

為減輕基板質量,獲得更高的比力學性能,需開展超薄鋁蜂窩芯材的研制工作。太陽翼基板超薄鋁蜂窩需求為:蜂窩壁厚18 μm;芯格尺寸9.52 mm;平壓強度≥0.3 MPa;平壓模量≥60 MPa;平面剪切強度,L向≥0.36 MPa,W向≥0.24 MPa;平面剪切模量,L向≥103 MPa,W向≥47 MPa。

2 超薄鋁蜂窩芯材發展現狀

國外超薄鋁蜂窩芯研究起步較早,典型代表為美國HEXCEL 公司和PLASCORE 公司系列超薄鋁蜂窩,采用5052、5056 鋁合金,蜂窩的鋁箔厚度僅為18 μm,芯格尺寸可達9.52 mm,最小公稱密度為16 kg/m3,且具有良好的力學性能,5056 系列該尺寸蜂窩平壓強度0.41 MPa,平壓模量103 MPa,L向剪切強度0.38 MPa,剪切模量103 MPa,W向剪切強度0.24 MPa,剪切模量47 MPa[6-7]。

我國航空航天用鋁蜂窩芯的制備、評價、批產等方面具有一定的基礎,實現了壁厚30、40 及50 μm,邊長2、3、4、5 及6 mm 規格鋁蜂窩的批量生產,最小蜂窩壁厚為30 μm,最小公稱密度21 kg/m3,主要作為加密蜂窩在太陽翼基板上應用。但國內對于超薄鋁蜂窩的研究起步較晚,太陽翼基板所用超薄鋁蜂窩仍長期依賴進口。

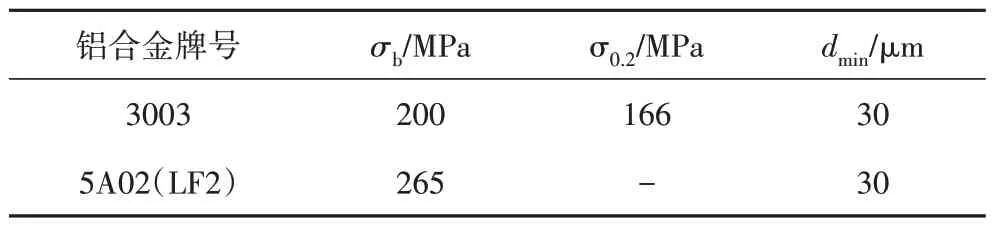

蜂窩密度由鋁箔厚度和蜂窩芯格尺寸決定;力學性能由鋁箔的抗拉性能、表面性能與蜂窩芯條膠的膠接強度決定。表1 列舉了目前國內鋁蜂窩芯常用鋁箔參數,從表中可以看出,國產鋁蜂窩采用力學性能較低的3003、5A02(LF2)鋁箔,最小鋁箔厚度不小于30 μm,制成蜂窩后同規格下蜂窩容重大,比力學性能偏低,國外超薄鋁蜂窩采用力學性能更好的5052 和5056,蜂窩的體密度更小,比力學性能更高。但超薄鋁箔強度高、硬化速度快、脆性更大,軋制難度大,國內的研究起步較晚。

表1 國內常用鋁蜂窩芯用鋁箔參數Tab.1 Aluminum foil parameters for domestic aluminum honeycomb

2015 年以來,國內鋁業公司突破了國產超薄鋁箔制備技術,抗拉強度369 MPa,延伸率1.5%,鋁箔厚度及偏差、鋁箔表面質量等滿足蜂窩制備要求,試制蜂窩效果良好。研制出的鋁箔具有更高的Mg 含量及其他元素含量,屈服強度提高30%以上,所制備的蜂窩比力學性能更高。目前國產超薄鋁蜂窩剪切模量可達L向≥103 MPa、W向≥47 MPa,但存在批次穩定性較差、剪切模量波動性較大的問題。

3 國產超薄鋁蜂窩太陽翼性能仿真分析

為研究國產鋁蜂窩芯是否滿足太陽翼基板使用需求,需在試驗前開展仿真分析工作,為基板靜力試驗提供依據。此外,考慮目前超薄蜂窩研制存在批次穩定性較差、剪切模量波動性較大、可能小于標稱值的問題,通過分析剪切模量對基板力學性能的影響,可對蜂窩性能評估提供依據。

3.1 分析模型

利用MSC.Patran/Nastran 軟件建立國產鋁蜂窩的太陽翼基板有限元分析模型,將基板簡化為殼單元,邊界條件為所有壓緊點固支,分別進行標稱狀態和低模量狀態的垂直板面方向準靜態載荷下的靜力分析。其中,低模量狀態定義為:蜂窩剪切模量均為標稱值的50%,用以模擬剪切模量低于標稱值的實際產品狀態,分析模型中蜂窩參數設置見表2。

表2 鋁蜂窩參數設置Tab.2 Parameters of aluminum honeycomb

3.2 結果分析

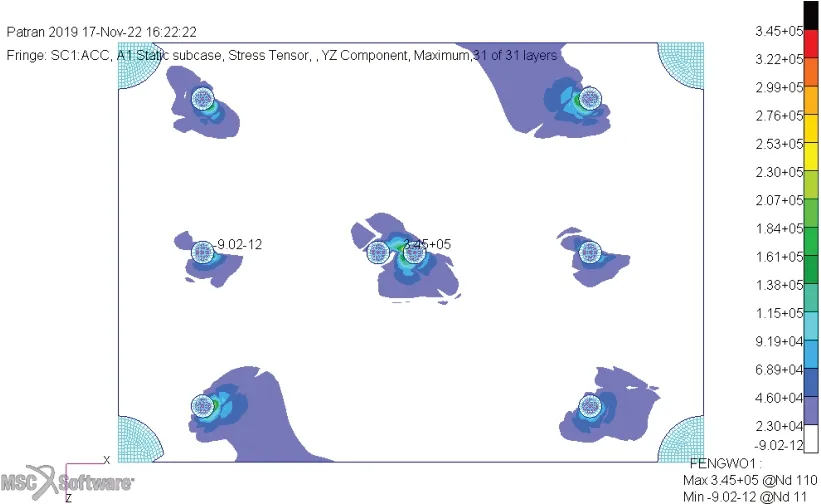

(1)標稱狀態下,基板蜂窩芯子最大橫向剪切應力為0.345 MPa,小于剪切強度0.36 MPa,滿足強度要求,蒙皮碳纖維最大應變為477 με,基板最大位移為8.02 mm。蜂窩芯子橫向剪切應力云圖見圖1。

圖1 蜂窩芯子橫向剪切應力云圖Fig.1 Shear stress nephogram of honeycomb

(2)低模量狀態下,蜂窩芯子最大橫向剪切應力為0.308 MPa,小于剪切強度0.36 MPa,滿足強度要求,蒙皮碳纖維最大應變為463 με,基板最大位移為8.57 mm。蜂窩芯子橫向剪切應力云圖與圖1基本一致。

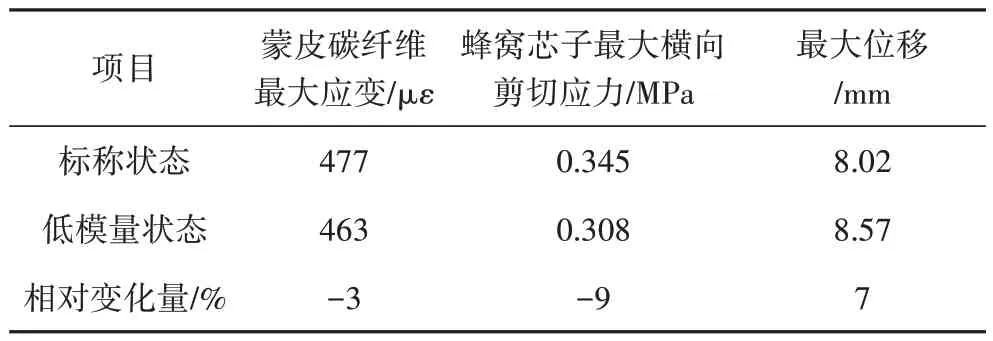

(3)相比于標稱狀態,剪切模量降低后,基板蒙皮碳纖維最大應變變化3%,蜂窩芯子最大橫向剪切應力減小9%,基板最大位移增加7%。兩種狀態比對見表3。分析結果表明,蜂窩剪切模量減小50%,對基板的整體力學性能影響不大。

表3 基板靜力分析結果Tab.3 Substrate static analysis results

(4)在壓緊點固支狀態下,基板蒙皮碳纖維中最大應變和蜂窩芯子最大橫向剪切應力均發生在壓緊點附近,基板最大位移發生在基板長邊中點,因此在靜力試驗中,可在壓緊點附近布置應變測點,在基板邊框布置位移測點。

(5)根據分析結果可初步推斷,國產蜂窩基板具備在太陽翼基板上應用的條件,需結合基板靜力學試驗進一步驗證。

4 國產超薄鋁蜂窩在太陽翼基板上的試驗驗證

4.1 試驗對象及試驗方法

試驗對象為國產5056 超薄鋁蜂窩蜂窩壁厚18 μm,芯格尺寸9.52 mm,高度24 mm,已通過中國航天宇航元器件工程中心的原材料級性能考核,主要包括力學性能、電性能、耐高低溫性能、耐空間環境性能、真空揮發性能等。在此基礎上,超薄鋁蜂窩在太陽翼基板上的驗證分兩步進行。

首先設計研制基板縮比件,驗證國產蜂窩基板材料匹配結合性能、基板制造工藝及電池片的粘貼工藝,因此試驗項目主要包括熱真空試驗和高低溫沖擊試驗。基板縮比件尺寸600 mm×600 mm,采用國產高模量碳纖維CCM55J-6K/環氧樹脂復合材料網格狀面板,蜂窩壁厚18 μm,芯格尺寸9.52 mm,高度24 mm,包含板套和埋件,并粘貼部分真實太陽電池片。

在基板縮比件試驗驗證完成的基礎上,開展全尺寸基板的研制和驗證工作,全面驗證采用國產超薄鋁蜂窩芯材制作太陽翼基板的技術可行性及工藝穩定性。全尺寸基板所用材料及結構形式與縮比件相同,尺寸與真實太陽翼相同,粘貼部分真實太陽電池片,其余部分采用模擬電池片模擬質量和剛度特性。全尺寸基板主要進行力學性能驗證,包括靜力試驗和粘貼太陽電池電路后的噪聲試驗,驗證基板承受衛星發射段載荷的能力。

4.2 試驗結果分析

4.2.1 縮比件熱試驗

縮比件熱真空和高低溫沖擊試驗,主要進行外觀檢查和電性能檢查,結果如下:

蜂窩與網格面板的膠接位置、聚酰亞胺薄膜與電池片的粘貼位置以及碳纖維網格面板與聚酰亞胺膜的粘貼位置均粘接牢固,無脫粘、無開裂。試驗前后均進行紅外探傷,通過對比,證明基板未發生損壞;

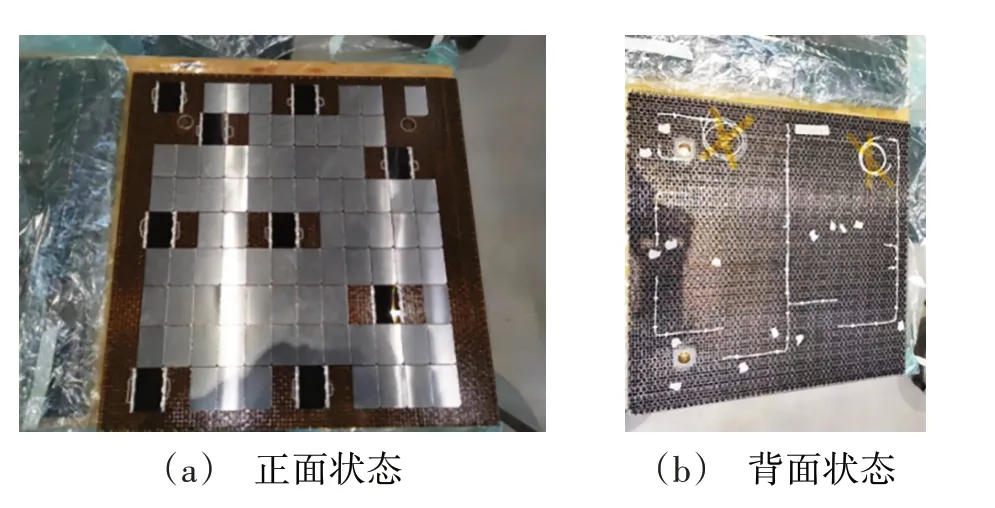

電性能方面,試驗前后進行接電檢查,電池與基板間絕緣電阻均大于100 MΩ,滿足指標要求。圖2為熱試驗后基板狀態。

圖2 基板縮比件熱試驗后狀態Fig.2 Status of scaling substrate after thermal tests

通過縮比件熱試驗驗證了國產蜂窩與基板其他材料匹配性和工藝適配性。為后續進行全尺寸基板性能考核奠定了基礎。

4.2.2 全尺寸基板靜力試驗

靜力試驗從1g逐級加載至滿量級,再反向逐級卸載至1g。利用應變片測量碳纖維面板應變,利用位移計測量基板變形量,位置根據靜力分析結果設置。

定義基板長邊方向為0°方向,根據測量結果分析碳纖維應變分布,可以得出結論:0°方向應變較大的區域位于各組壓緊點附近;90°方向應變較大的區域為基板中心的壓緊點附近區域、其他壓緊點附近測量值較小,遠離壓緊點的位置應變較小,小于100 με 量級。試驗中獲取的最大應變為416 με(壓應變),位于基板中心壓緊點附近,分析值為463 με,分析誤差為11.2%,誤差較大的原因是試驗中應變片粘貼位置距離分析最大響應位置有一定偏離,因此測量值偏小。

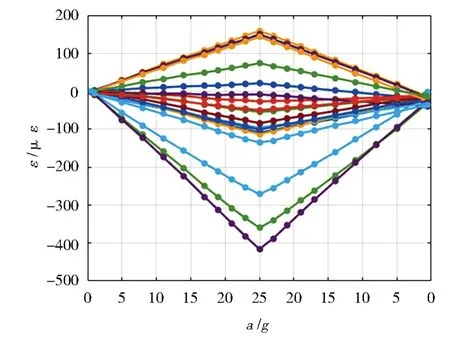

基板上所有測點應變-載荷曲線見圖3,由圖可見,應變-載荷曲線線性度好,加載曲線與卸載曲線對稱性好,卸載后應變曲線回零較好,說明基板結構未發生改變和破壞。考察基板對稱位置點的應變測量值,一致性較好。

圖3 靜力試驗應變曲線Fig.3 Strain response curves of static test

根據仿真分析結果,基板最大位移位于長邊中點附近,試驗中在該處設置零位移測點,獲取的最大位移為9.12 mm,仿真結果為8.57 mm,分析誤差為6%,一致性較好。卸載后位移回零較好,說明基板結構未發生改變和破壞。

試驗過程產品無異常聲響,試驗后檢查產品狀態正常,無纖維斷絲脫粘現象,并進行紅外探傷,均無異常,說明基板強度滿足要求。

4.2.3 全尺寸基板噪聲試驗

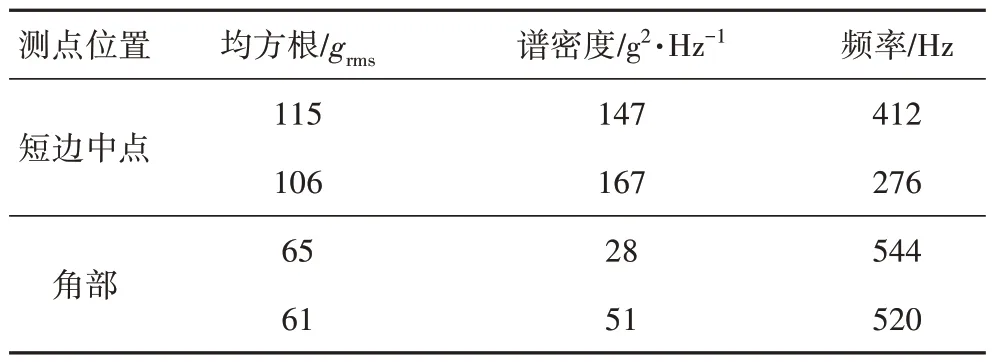

噪聲試驗中在基板上粘貼了加速度測點,獲取試驗過程中基板的加速度響應。響應較大的測點主要位于基板邊緣中點,總均方根達115grms,基板角部響應較小,總均方根不超過65grms。典型位置的響應見表4,最大響應點位于短邊中點。

表4 噪聲試驗典型位置響應Tab.4 Typical acceleration response in acoustic vibration test

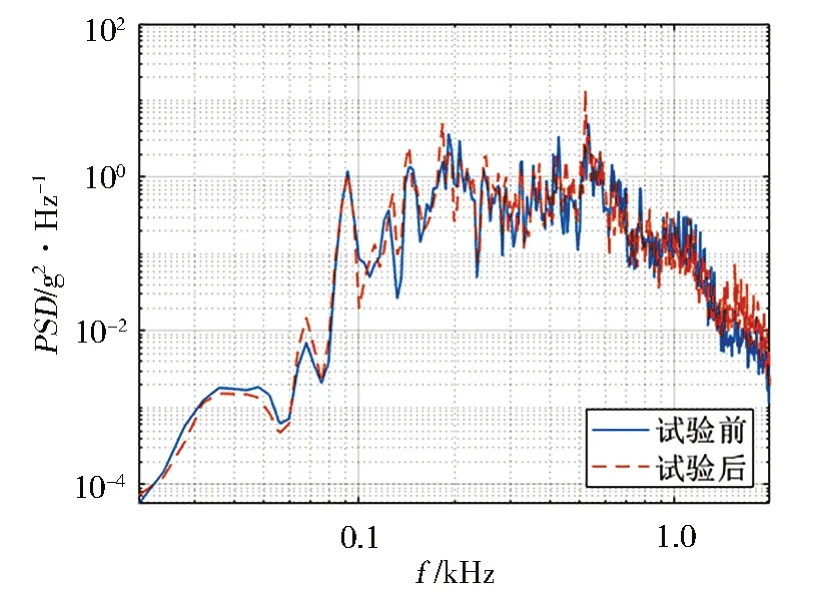

比較各測點在大量級試驗前后響應曲線的頻率特性,兩次曲線頻率復合性較好,典型測點響應曲線見圖4,可見在大量級試驗前后,基板的頻率特性未發生改變,說明基板結構未發生損傷或性能改變。試驗后檢查試件外觀,并進行紅外探傷,未發生損傷或其他異常現象,證明基板順利通過噪聲試驗,可承受衛星發射段載荷。

圖4 噪聲試驗加速度響應Fig.4 Acceleration response in acoustic vibration test

通過縮比件和全尺寸基板的力、熱試驗,進一步驗證了采用國產超薄鋁蜂窩芯材制作太陽翼基板的技術可行性。

5 結論

(1)針對國產超薄鋁蜂窩在太陽翼基板的應用需求,進行有限元建模及仿真分析,結果表明在準靜態載荷下,基板蜂窩芯子最大橫向剪切應力為0.345 MPa,小于剪切強度0.36 MPa,滿足強度裕度要求。

(2)針對目前超薄蜂窩產品存在剪切模量波動性大的問題進行仿真分析,分析結果表明:基板應力應變分布水平對剪切模量變化不敏感,蜂窩切模量降低50%后,基板蒙皮碳纖維最大應變減小3%,蜂窩芯子最大橫向剪切應力減小9%,基板最大位移增加7%,可為蜂窩評估提供數據支撐。

(3)通過國產超薄鋁蜂窩芯材的基板縮比件和全尺寸基板的力、熱等試驗,試驗過程中及試驗后的外觀檢查和測試性能均滿足要求,進一步驗證了基板材料工藝匹配性和環境適應性,可在太陽翼基板上應用。

(4)分析和試驗結果表明:國產超薄鋁蜂窩芯材性能滿足要求,可在太陽翼基板上應用。