鋁合金側防護欄的輕量化及強度研究

王俊杰 劉桂斌

摘要:鋁合金材料因具有輕質量、高強度的特性,廣泛應用于汽車制造中。以某型號輕卡冷藏車的側防護為例,用6061型鋁合金代替原來的Q235材質鋼結構,不但能實現15 kg的降重,還能滿足GB 11567-2017中對側防護的強度要求。

關鍵詞:鋁型材;側防護欄;冷藏車

中圖分類號:U2373.99? 收稿日期:2023-04-20

DOI:10.19999/j.cnki.1004-0226.2023.05.011

1 前言

輕量化設計是當前汽車領域的研究熱點之一。冷藏車的輕量化方向分為廂體輕量化和金屬構件輕量化兩部分。近年來,各冷藏車生產商家做了大量的研究,取得了一定的成果。其中,鋁合金以其輕質高強的特性,被各大生產企業競相研發及應用。

鋁合金的密度為2.7 kg/cm3,遠低于鋼材的7.8 kg/cm3,而多種牌號的鋁合金(如6061、6063等)材料力學性能甚至優于部分鋼材[1],部分構件采用鋁型材取代鋼材后,不但能實現超過30%~50%的降重,還能保證構件強度需要。

隨著鋁材擠壓機行業的發展,鋁型材斷面尺寸可以做得越來越大,專用汽車行業可以在更多的組件上進行鋁合金對鋼材的替代,鋁材的廣泛應用,可極大助推專用汽車行業輕量化的發展。

2 冷藏車側防護欄設計要求

冷藏車側防護欄又稱為側面防護裝置,由縱向部件和連接結構件組成,并且固定在底盤的側面部件上或車輛其他結構件上的裝置,用于避免未受保護的道路使用者跌入車輛側面而被卷入車輪下造成人員生命安全事故。針對N2、N3、O3、O4類車型,必須要加裝側防護欄,國內標準不但對側防護欄的安裝長度、高度、截面高度以及結構樣式有相應要求,還要求側防護欄應具有一定的剛度,固定牢固(不因振動而松動),以抵抗碰撞和沖擊。

根據標準規定:當采用直徑220 mm±10 mm的圓形平壓頭對側防護欄外表面各部位施以1 kN的垂直靜壓力時,側面防護裝置在最后250 mm段因受力而產生的變形量不大于30 mm;其余部分變形量不大于150 mm。當采用鋼質側防護時,為保證側防護欄的整體剛度,在受到垂直壓力時其變形量符合國家標準要求,需要采用M型鋼或者方鋼管進行制作,造成側防護欄非常笨重。

3 鋁合金冷藏車側防護欄設計

以某公司生產的某型冷藏車側防護欄為研究對象,其側防護欄主體部分由截面為30 mm×50 mm×2 mm的Q235方管焊接而成,安裝支架采用截面為100 mm×30 mm×30 mm槽鋼,利用二保焊組焊成L形結構,兩件安裝支架與一件防護欄主體采用二氧化碳保護焊焊接為一體,整體重量為13.5 kg,如圖1所示。

在滿足GB 11567[2]中對側防護欄的各類要求的前提下,用鋁合金型材代替原碳鋼材質部件,開發設計鋁合金材質的側防護欄,外形結構如圖2所示,整體質量為4.9 kg,材質為6061-T6,橫桿采用鋁合金擠壓型材,截面為“回”字形結構,截面外形尺寸為100 mm×50 mm,壁厚1.5 mm,并在背部有T形連接槽,槽周邊厚2 mm。安裝支架采用壓鑄鋁型材,截面為50 mm×30 mm×30 mm,并在圓弧部位配置有2.5 mm厚加強鋁制肋板,肋板采用鉚接或氣體保護焊的方式與支架固定為一體。

與原鋼質側防護欄相比,該型鋁合金材質側防護欄降重9.8 kg,降重63.7%。對于整車而言,左右均需要安裝一套側防護欄,可實現減重17.2 kg。

4 鋁合金冷藏車側防護欄強度分析

鋁合金材質具有很多優勢,如可降低結構件的質量可以提高低溫結構的性能,可以降低運輸費用,可以改善強度,提高質量,可以提高結構件的壽命等[3]。現對某型冷藏車側防護欄強度進行分析。

4.1 網格劃分、約束及加載

4.1.1 網格劃分

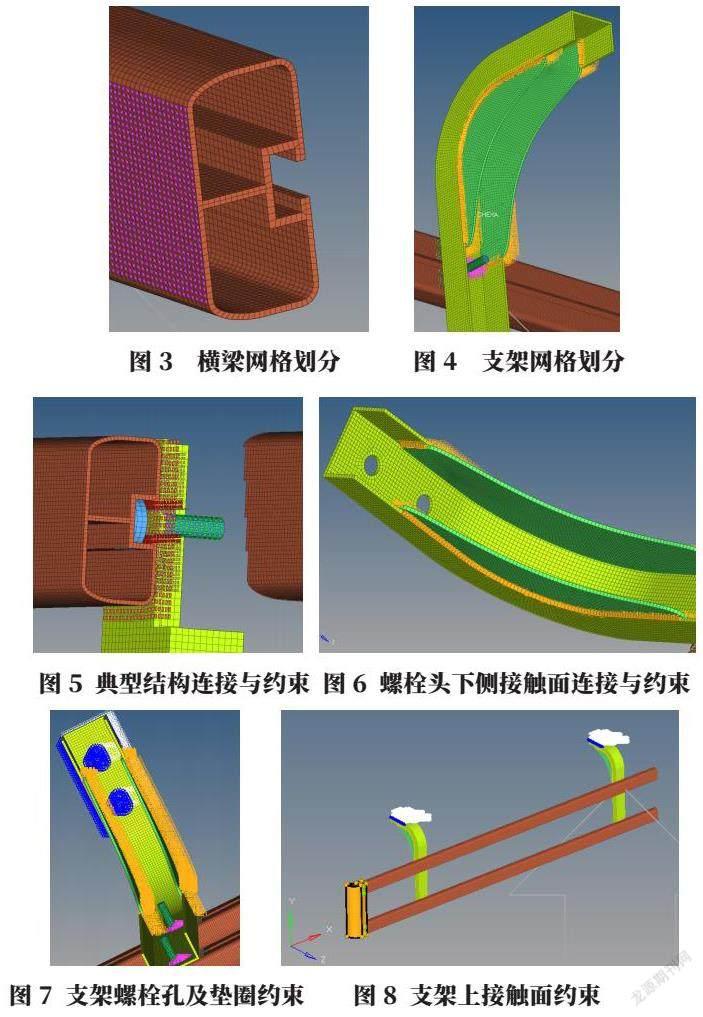

數模橫桿定義為1.8 m長,壁厚1.5(T形槽螺栓包邊2.0);橫梁網格邊長設置為1.5 mm,支架設置為2.5 mm;為保證精度,使用hex8六面體單元CHEXA類型,手動進行網格劃分;橫梁、支架網格劃分后如圖3~圖4所示,材質為6061-T6。

4.1.2 連接與約束分析

M8T形槽螺栓頭下側與橫梁型材內側邊、螺栓桿與橫梁型材溝槽邊、支架螺栓孔內臂,橫梁型材背側與支架表側均做接觸定義接觸面,典型結構共4處(圖5);每個螺栓頭下側接觸面附加16.23 kN預緊力,并定義0.17靜摩擦因數,螺栓材質定義為高強鋼,鉚釘位置使用REB2剛性錨栓連接,加強板與支架焊縫使用penta-mig 進行劃分(圖6)。

支架螺栓孔及墊圈范圍為六自由度全約束,支架上接觸面為246約束(Y平移、X旋轉、Z旋轉約束),如圖7~圖8所示。

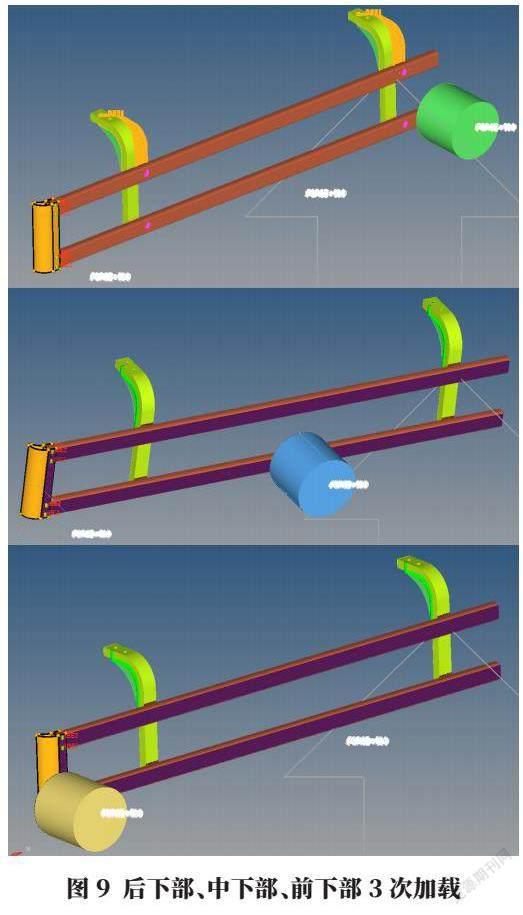

4.1.3 加載分析

按照GB 11567-2017要求建立220 mm直徑圓柱壓塊,以1 kN力,對后下部、中下部、前下部分別進行三次加載計算,如圖9所示。鋼塊下端設置為六自由度全約束,型材與鋼塊接觸位置設置為滑動非穿透接觸[3]。加載通過一個120 kg質量點進行加載,質量點與型材上表面整面使用reb3單元連接。

4.2 結果分析

4.2.1 位移分析

后部加載時,最大位移出現在橫梁末端,約為3.4 mm,低于GB 11567中要求的30 mm的最大允許值。中部加載時,最大位移出現在橫梁中央,約為8.9 mm,低于國標150 mm的最大允許值。前部加載時,最大位移出現在橫梁前段,約為5.3 mm,低于國標150 mm的最大允許值,如圖10所示。

4.2.2 應力分析

后部加載時,出現的三處最大等效應力位置為:加強板下焊縫位置、壓塊接觸邊緣,依次為154.2 MPa、144.3 MPa、103.8 MPa,均小于6061-T6屈服強度240 MPa,如圖11所示。

中部加載時,出現的兩處最大等效應力位置為:壓塊接觸邊緣、加強板下焊縫位置,分別為135.3 MPa和123.8 MPa,均小于6061-T6屈服強度240 MPa,如圖12所示。

前部加載時,出現的兩處最大等效應力位置為:加強板上焊縫位置、壓塊接觸邊緣,依次為174.4 MPa、114.0 MPa,均小于6061-T6屈服強度240 MPa,如圖13所示。

5 結語

a.以某公司生產的某型冷藏車側防護欄為研究對象,在滿足GB 11567標準文件中對側防護欄的各類要求的前提下,用鋁合金型材代替原碳鋼材質部件,開發設計鋁合金材質的側防護欄。

b.開發設計的鋁合金材質側防護欄重量為4.9 kg,原鋼質側防護欄重量13.5 kg,減重8.6 kg,減重63.7%,采用鋁合金材質側防護欄的整車可實現降重17.2 kg。

c.通過CAE分析,對鋁合金材質側防護欄進行加載后,位移值符合GB 11567中的相關要求,且其結構所受最大等效應力不超過材料屈服強度。

參考文獻:

[1]邵光杰,張恒華,許珞萍汽車用鋁合金材料及熱處理進展[J]金屬熱處理,2014(1):29-32

[2]GB/T 11567-2017 汽車及掛車側面和后下部防護要求[S]

[3]張長沖擊載荷作用下鋁合金強度分析[J]中國新技術新產品,2015(14):47.

作者簡介:

王俊杰,男,1977年生,工程師,研究方向為汽車工程。