基于轉向架焊接產線數字化的機器人智能集控關鍵技術

摘要:基于轉向架焊接車間生產線智能化、自動化和數字化集控管理需求,開發設計了集PDM、QMS和MES為一體的焊接車間現場管理上層系統,基于轉向架焊接產線數字化的機器人智能集控操作,借助數據接口實現對所有生產系統數據的有效流轉與鏈接。該技術系統采用了集中管控、生產執行控制與可視化監控等模塊,針對轉向架焊接工藝特征與轉向架焊接產線數字化生產需求,研發應用智能傳感RFID、交互集成M2M、在線質量監測、集群控制和Digital Twin等諸多關鍵技術工藝,形成了高度柔性化、數字化、自動化合高效率的轉向架焊接管控車間,實現了對夾具/胎位、設備、人員以及所有零部件等資源的實時調度、管理和監控。

關鍵詞:轉向架;焊接產線;數字化機器人;智能集控;關鍵技術

中圖分類號:U466? 收稿日期:2023-03-08

DOI:10.19999/j.cnki.1004-0226.2023.05.017

1 前言

焊接是一種廣泛應用于軌道交通、汽車、航空航天以及船舶重工等裝備制造行業的重要生產技術工藝。在信息化技術飛速發展的大環境下,自動化焊接技術融合了先進的數字化、自動化與智能化技術,形成了“中國制造2025”的戰略發展體系。

焊接集控系統工藝是裝備制造業發展的新型產物,目前我國焊接研究、智能化、數字化焊接集控工藝主要用于汽車生產車間工藝自動設計和焊接工藝質量優化與績效評估等方面,但先前的信息采集技術明顯落后于國外,專家系統信息缺失,焊接系統數字化、智能化和自動化水平程度較低,所以對汽車生產工藝的工程應用指導極為有限。

隨著工業無線網絡、RFID、傳感器技術和MEMS技術不斷成熟與發展,以工業物聯網和互聯網為代表的信息感知技術不斷深入融合,促進了焊接工藝驅動式發展[1]。本研究基于物聯網技術,融合了多維度泛在感知技術工藝進行實時信息參數采集、生產線過程檢測、智能診斷、監控、決策、控制與維護,優化了智能化焊接集控工藝流程,提高了產品質量與生產效率。

2 基于轉向架焊接產線數字化的機器人智能集控系統架構

焊接在汽車車間生產及交通裝備制造技術領域有著廣泛應用,它作為一種新興的數字化工藝,在轉向架焊接車間生產線中占有十分重要的地位,其融合了轉向架焊接機器人以期達到“(準)黑燈化”工藝目標,基于智能集群控制技術,為企業焊接生產自動化、數字化與智能化工藝提升和推廣奠定了堅實基礎。目前,國內焊接生產線主要由IGM移位器、RGV焊接機器人與緩存架三部分組成,在生產車間作業過程中,依然存在諸多問題,比如設備長時間作業,工作單元和作業區域無人或少人作業,缺乏全自動化、全位置式焊接作業,因此迫切需要加強技術升級安全化、數字化和智能化改造[2]。

基于上述問題,為了實現焊接機器人、焊接產線系統集群控制與管控,加強焊接質量評估與在線監測,促進焊接機器人伺服、焊機、傳動荷載及升降臂等部件健康管理,迫切需要建立集“人-機-料-法-環”管控為一體的焊接機器人信息高效采集與智能集控系統,以將汽車生產制造企業長期積累的知識和經驗、焊接相關數據形成焊接共享模型庫、知識庫與數據庫,通過對焊接機器人集控信息采集、存儲、應用、監測等全景式的管控,減少設備控制不及時響應和層間缺陷,避免設備投用異常與系統停機風險,提高焊接質量,促使企業交通裝備制造工藝由傳統模式向智能化、數字化方向轉變。

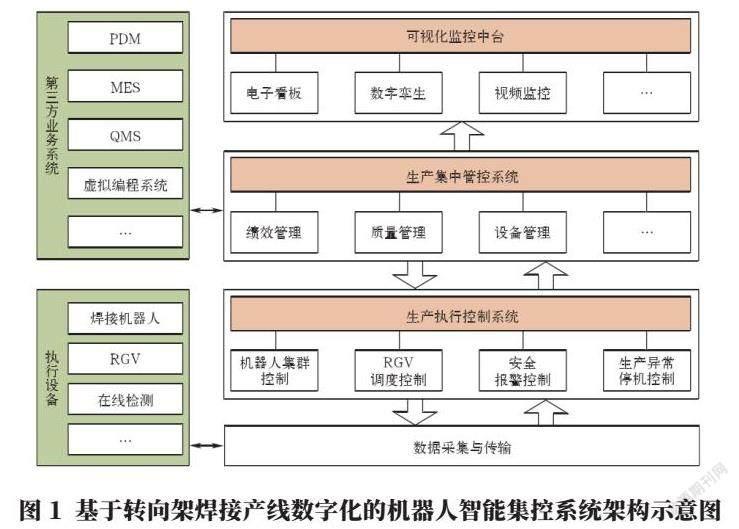

為了解決以上問題,充分滿足上述智能化、數字化生產需求,本研究結合實際,提出了一種焊接機器人智能集控系統,如圖1所示。該系統主要由生產執行控制、可視化監控與生產集中管控三大基本模塊組成,其中,底層執行控制主要包含了智能機器人RGV調度控制、集群、異常停機報警和安全生產控制等四大基本模塊,它能夠實時采集和上傳智能機器人作業的實際參數,并將所有工位設備生產日志數據,如上游車間質檢信息、生產進度、物料異常信息、傳遞過程控制信息、工具工裝信息、設備狀態維護參數信息等,全部自動存儲和傳送到上游系統服務器中。RGV調度控制主要根據實際各工位數據和工件掃碼信息,如單件序列號、產品圖號、編碼、設備名稱、工件上下線時間、設備運行報警信息編號、設備運行編碼日志等,對MES工單進行信息匹配,從而驅動物流設備信息反饋。此外,安全報警控制能夠對汽車生產制造車間各子系統現場作業視頻進行實時在線調用和監控,一旦發現存在異常狀態,即刻報警并停止和終止智能化運行程序[3]。

3 相關的關鍵技術分析

3.1 IGM焊接機器多源數據采集

采集車間成套裝備及IGM焊接機器人多源數據信息,是建立數字化、智能化集控系統的基本要求,目前,面向IGM焊接機器人智能集控系統的多源數據采集主要有以下幾種方式:

a.基于TCP/IP以太網模式進行多源數據采集。此種方式能夠實現遠程智能化控制,而且信息采集內容極為豐富,在廠商出廠的信息采集系統中,主要配備了能與其他系統相互集成的局域網口,所以利用其接口功能,就能實現對DNC項目的多源數據采集,它已成為未來我國現場控制系統數字化、智能化發展的主流方向。

b.基于DNC局域網進行多源數據采集。這種技術可以實時針對焊接機器人智能集控系統運行以及車間設備程序運行中的開機、斷電、報警、空閑等狀態信息和開始/結束信息,同時還能多源采集所有設備操作提示、錯誤報警信息以及手動、編輯、MDI與系統運行狀態信息,另外,還能采集設備主軸功率、刀具/設備參數、程序運行內容、運行履歷數據等。

c.基于采集卡進行多源數據采集。基于采集卡可以采集到所有與生產設備I/O點相關的加工信息,它與控制系統無關,但是與數字化傳感器對應連接,目前能夠實時采集設備斷電、加電、故障、壓力、溫度以及各種功率等多種信息參數。但該方式適用于無局域網絡設備、無串口的IGM焊接機器人智能集控系統,在實際應用中,主要利用開關量、混合型與模擬量三種類型的采集卡進行多源數據采集。在本研究中,主要利用采集卡來多源采集焊接設備的焊接電壓、電流與焊接速度參數。

d.基于組態軟件進行多源數據采集。組態軟件主要適用于PLC控制類的自動化設備,尤其是非數控類的電氣設備均可直接對PLC相關信息進行讀取,因此使用力控組態和組態王軟件,即可多源采集PLC設備、系統中所保存的各種壓力、溫度等模擬量信息和I/O點信息,它能夠將系統自動讀取采集的多源數據信息實時存入到數據庫中。相比而言,組態軟件利用計算機進行多源數據采集,它能夠基于組態網口或串口與PLC設備軟件直接相連,因此將各個生產設備的數據集中到了一個可以進行直觀管理的統一工藝流程下,通過數據處理,大大提高了設備監控效果,極大地方便了工藝設備圖庫優化管理,基于實時輸出的系統曲線,即可借助組態系統集成開發出支持3D動態方式顯示的形象逼真的工藝流程圖,它能實時針對各個生產設備實時值、狀態等多源信息參數予以顯示[4]。

綜上四種多源數據采集方法,組態方式穩定可靠,連接更加方便,而且數據采集過程涉及的相關硬件設備較少,基于易擴展、開放性強、適應性好、開發周期短以及經濟性高等優點,本研究所有的PLC類控制設備均采用了組態方式進行多源數據實時、在線采集,對于未采用PLC方法直接進行控制的部分硬件接口數據、特定傳感器數據以及相關監測設備數據、RGV運輸小車數據、未開放的機器人系統等,均采用串口形式,基于I/O端口解析、TCP/IP協議訪問等技術進行多源數據獲取和采集,并將其統一存入便于系統訪問的共享數據庫中。

3.2 焊接工藝調用與遠程推送

遠程推送與調用焊接裝備工藝程序:a.需要建立一套確保程序調用正確且符合焊接裝備工藝生產現場的作業流程;b.需要建立穩健的焊接程序DNC網絡管理系統,防止焊接裝備工藝程序缺失或者上傳下達不通;c.需要一套保證焊接程序正常的管理系統,并基于RFID構架進行程序參數識別與校驗的規范技術手段[5]。

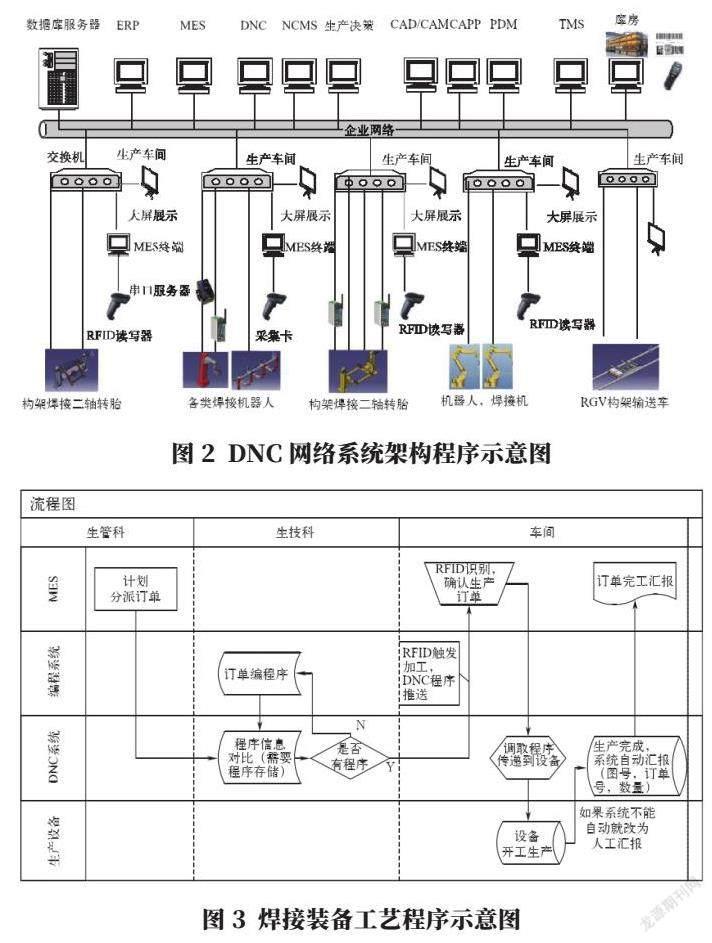

DNC網絡組網部署與程序通信管理:a.需要組網部署與提升改造加工現場的數控系統,以滿足遠程通信與數控設備聯網進行FIDIA控制、SIEMENS和FANUC系統控制基本要求。與此同時,通過部署實時監控的數控系統設備,針對加工現場的數控系統相關技術工藝參數及機器人本體進行數據采集。b.在數據網絡通信管理中,需要采用“智能終端”串口通信方式,在現有以太網環境之下,基于標準的通信模塊,實現對焊接機器人數控系統的集中、統一通信。c.焊接機器人需要作為車間局域網節點,被智能終端聯入到數字化車間的以太網網絡環境中。在此基礎上,基于DNC數據傳輸功能進行加工程序遠程請求、DNC服務器遠程查詢和焊接工藝庫RFID識別觸發接收、程序清單上傳與自動接受、機器人操作面板遠程比較、程序傳輸多重機制校驗。通過網絡化的雙向數據管理和數控加工程序統一數據管理,從而保證機器人最佳的工作效率與負荷,確保系統數據傳輸準確無誤與穩定快捷與可靠安全。圖2、圖3分別為DNC網絡系統架構與焊接裝備工藝程序示意圖[5]。

3.3 數字孿生焊接虛實監控管理

在焊接裝備工藝程序運行過程中,首先需要搭建虛擬仿真環境,構建實現焊接全過程虛實同步監控管理的數字孿生焊接工位系統,基于模塊化、通用化的RFID構架校驗與識別程序,對焊接裝備工藝真實物理行為高保真映射的數字孿生系統應用層、驅動層、感知和設備層等進行數據集成化管理,從而驅動焊接工位異構多源數據支持三維焊接工位模型實時數據虛擬分析,由此滿足使用者基于實時數據驅動的預測仿真、實時監控和焊接追溯分析[6]。目前,開發數字孿生系統主要包含Unity3D數字化建模、3D Studio Max數據驅動和CAD物理場景輕量化建模渲染三個步驟,基于虛擬仿真環境和特定的運動約束關系進行焊接車間運行數據刷新、存儲、分析和請求響應等,準確進行物理空間與數字空間集成與管理。而在應用服務層,主要包含自由和固定視角監控、機器人運行狀態展示以及機器人故障維護保養、健康監測、閾值報警等,通過人機交互與多視角展示,基于數字孿生系統進行焊接質量信息管理和轉向架焊接車間設備典型故障維修診斷。

4 結語

針對轉向架焊接工藝、設備長時間作業,工作單元和作業區域無人或少人作業,缺乏全自動化、全位置式焊接作業的特點與流程缺陷,對焊接過程的物流執行、質控和生產安全等關鍵工序進行了數字化、自動化與智能化改造,同時結合轉向架焊接工藝生產過程中的在線監控,分別基于IGM焊接機器多源數據采集技術、焊接工藝調用與遠程推送技術以及數字孿生焊接虛實監控管理技術等,對車間的設備、人員、零部件以及夾具/胎位等所有資源進行調度管控,形成了高度柔性化、自動化與智能化、數字化的高效率焊接管控車間,充分滿足了汽車生產制造企業多種個性化產品定制、多品種產品并行生產的關鍵技術需求。

參考文獻:

[1]谷玉玲,葉莖轎車側圍外板總成PLM產線規劃的研究[J]輕工科技,2021,37(10):25-26+28

[2]唐明明基于數字孿生的船舶組立焊接生產線可視化監控與應用方法研究[D]鎮江:江蘇科技大學,2021

[3]趙雪霏,時景光,王毅,等淺談新能源汽車電池框架總成焊接工藝的優化[J]鍛壓裝備與制造技術,2021,56(1):108-111

[4]張世煒,洪坤磊,李曉甫,等基于Tecnomatix的半掛車產品混線生產仿真研究[J]制造業自動化,2020,42(12):58-62

[5]魏文鋒基于激光視覺焊縫跟蹤技術的工業機器人焊接智能產線的設計[J]科技創新與應用,2020(24):84-85

[6]徐斌高速車車體長大部件的柔性化工裝及數字化焊接產線的建設及應用[Z]北京:機科發展科技股份有限公司,2019

作者簡介:

劉世強,男,1986年生,實驗師,研究方向為汽車車身、工業機器人。