基于LabVIEW的旋轉機械狀態監測與故障診斷實驗教學平臺設計

于良 陳曄

(浙江理工大學信息科學與工程學院 浙江省杭州市 310018)

隨著科學技術的發展,旋轉機械內部結構日趨復雜,發生故障的可能性和故障類型的復雜程度也在增加[1]。為了提高生產效率、保障設備的安全運行,針對設備運行狀態的實時監測和故障診斷顯得尤為重要。在實際生產過程中,旋轉機械故障常常伴隨異常的振動和噪聲,如汽輪機、風機和水輪機等的振動,依據采集到的振動信號對設備運行狀態進行監測和故障診斷仍是目前旋轉機械設備日常維護和管理的主要手段[2]。

此外,由于部分旋轉機械設備服役時間較長,在其設計之初并未考慮加裝狀態監測與故障診斷系統。而在現場施工完畢后光纜通訊線路已基本架設完成,重新鋪設線路造價高、難度大。而基于無線傳輸模式的物聯網架構受客觀環境制約較小,其在通訊方式上更為靈活,具有更高的適應能力[3]。

綜上所述,本文基于物聯網架構采用無線網橋組網的方式實現網絡層的數據傳輸,感知層通過加速度傳感器獲取的振動信號及聲壓傳感器獲取的音頻信號監測設備工作狀態,應用層采用奇異值分解(Singular Value Decomposition, SVD)[4]改進經驗模態分解(Empirical Mode Decomposition, EMD)[5]的方式實現了對故障信號的故障特征增強,最終基于LabVIEW 平臺開發了一套旋轉機械狀態監測與故障診斷實驗教學平臺[6]。該平臺可供本科、研究生實驗教學使用,有助于學生對相關知識的掌握,此外該平臺還提供了常見的旋轉機械設備故障公開數據集,可供學生后續開展故障識別、分類、預測等方面的科學研究。

1 實驗教學平臺總體設計

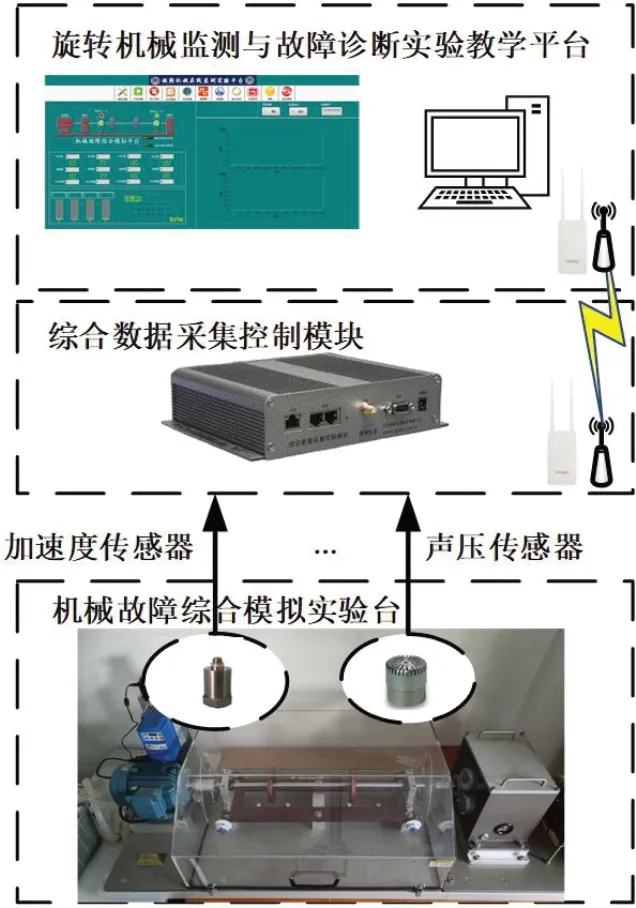

實驗教學平臺總體結構如圖1 所示,該平臺主體由基于物聯網架構的硬件部分和采用LabVIEW 平臺開發的軟件部分組成。物聯網架構感知層的傳感器部分由電渦流傳感器、內置IC 電路的加速度傳感器、聲壓傳感器構成,并通過綜合數據采集控制模塊來采集旋轉機械設備對應測點的狀態信息。

圖1:旋轉機械狀態監測與故障診斷實驗教學平臺總體結構圖

數據采集控制模塊采用北京方控公司的SK2011 系列多功能綜合數采模塊,可實現16 通道同步采樣,最高采樣頻率可達200 KSPS,其還可滿足多臺模塊之間、多個通道之間的數據同步采集,該特點使得該實驗教學平臺未來應用于現場多測點、多設備背景下的旋轉機械狀態監測與故障診斷成為可能。網絡層傳輸部分采用具有傳輸穩定、通信距離遠、吞吐容量大、抗干擾能力強等特點的神腦公司ENS500 系列無線網橋進行搭建,其工作頻段為5.18~5.825GHz,最大傳輸速率為300Mbps,可實現大容量數據的快速傳輸。應用層部分采用基于LabVIEW 的C/S 架構進行軟件設計,數據保存采用微軟關系型數據庫SQL Server,數據庫的引入為后續的數據維護與數據共享提供了便利條件。

2 SVD改進EMD的故障特征增強方法

在線監測部分為了實現實驗教學平臺能夠快速判斷出旋轉機械設備的當前運行狀態,引入時域信號參數作為其運行狀態的標識。通過峰峰值、峭度值、均方根值、峭度指標等特征參數實現對各測點狀態的實時在線監測[7],當設備某個測點的振動測量時域特征參數超出設定閾值時,系統報警并保存異常數據。

在故障診斷部分,針對在線監測過程中得到的異常數據,目前普遍采用EMD 方法提取信號的故障特征,該方法具有較高的自適應性,針對于非線性、非平穩時域信號的處理能力較強。其方法本質是將待處理信號分解為若干個固有模態函數(Intrinsic Mode Fuction,IMF)及余項之和的形式。在應用該方法實現故障特征提取時,為了避免EMD 方法中的端點效應問題對分解結果的影響,采用鏡像延拓加余弦窗的方式實現對EMD 待處理信號的預處理[8]。

除此以外,在旋轉機械設備的故障早期,其故障信號通常比較微弱,而且信號中混有大量的背景噪聲,信噪比較低,很難準確提取出信號的故障特征。而采用SVD 方法可以有效的將噪聲與信號分離,提高故障信號的信噪比,此外該方法還可有效消除高頻諧波對EMD分解結果的影響。文獻[4]中詳細闡述了SVD 降噪原理與重構矩陣有效秩階數的選擇方法,根據其提出的方法構造(N/2+1)×N/2 階的Hankel 矩陣,有效奇異值的個數選取采用差分譜單邊極大值準則,通過信號重構實現對故障信號的降噪。

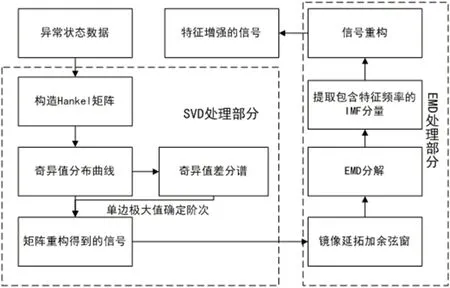

綜上所述,本平臺采用基于SVD 改進EMD 的方法進行故障特征的提取[9],其方法具體實現過程如圖2 中所示。SVD方法可以有效的將背景噪聲與故障信號分離,針對降噪后的信號采用EMD 方法對其進行分解,通過對IMF 分量加和重構的方式得到特征增強的故障信號,便于后續應用頻譜分析手段判斷設備的故障類型。

圖2:SVD 改進EMD 處理方法原理圖

3 實驗教學平臺軟件部分的實現

旋轉機械監測與故障診斷實驗教學平臺采用基于C/S 結構架構進行設計,以LabVIEW 為軟件開發平臺,數據存儲部分以局域網內一臺安裝SQL Server 數據庫的固定IP 服務器作為振動信號的存儲終端,并借助ODBC 技術實現局域網內的數據訪問功能,滿足各測點狀態數據、平臺相關設定參數的存儲與數據共享。

平臺軟件部分實現了機械故障綜合模擬平臺各個監測點位的時域特征參數實時處理與顯示,根據閾值比較結果采用紅、黃、綠三種顏色來標示對應測點的運行狀態。當設備時域特征參數高于報警值時,系統以聲光警報的方式提示設備出現異常,同時將該異常信號的原始數據存儲于數據庫對應的數據表中。針對異常數據,實驗人員可通過平臺實現的SVD 改進EMD 方法得到故障特征增強的信號,結合頻譜分析可實現對旋轉機械設備早期故障類型的綜合判斷。此外,實驗教學平臺中還提供了趨勢分析、軸心軌跡圖等模塊,以實現對設備異常狀態的監測與分析。

3.1 鍵相信號處理與轉速獲取

轉速測量作為獲取設備狀態信息的重要手段,可通過在被測轉軸上設置凸鍵或凹鍵進行實現。當鍵相槽轉到傳感器探頭對應的位置時,探頭與被測面的距離瞬間改變,傳感器產生一個脈沖信號,轉軸每轉一周就會產生一個脈沖信號[10]。由于實際采集到的鍵相信號有一定寬度,如何精準確定脈沖到達的時間點對于轉速測量尤為重要,平臺中轉速測量的實現采用過零點技術確定參考電平位置,將采集到的鑒相信號的均值確定為參考電平,并將歸一化后的鍵相信號上升沿所在位置確定為脈沖到達時刻位置。根據兩個脈沖上升沿位置對應的時間間隔及脈沖個數即可實現針對旋轉機械設備的轉速測量。

3.2 聲音信號處理

傳統檢測手段通常需要依靠有經驗的運行維護人員用一根聽音棒完成對設備狀態的判斷,而對于工作在復雜環境下的機械設備,維護人員因為某些客觀因素無法通過聲音完成對設備狀態的判定,而通過布置在設備附近的聲壓傳感器可替代維護人員實現遠程在線實時聽音。通過LabVIEW 中自帶的圖形與聲音功能集合中的相關模塊完成所采集到的聲音信號的還原與音量調節。實現了遠程狀態下對旋轉機械設備的監聽,其采集到的聲音信號也為本科生、研究生后續進行基于音頻信號分析的故障識別算法研究提供了數據基礎。

3.3 數據存儲的實現

當旋轉機械設備時域參數監測異常發生時,系統將異常時間點后5min(可人為設定)的數據以電子表格文件的形式保存以完成數據的快速存儲,寫入的內容包括數據的順序標識、采樣時刻、信號采樣頻率以及信號的原始數據。如圖3 中所示,在電子表格文件轉存至數據庫操作中,利用ODBC 技術可實現對局域網內任意一臺服務器的數據庫進行訪問,通過格式化批量文件導入語句bulk insert 可實現文件數據的快速存儲。此外,針對未能及時入庫的數據文件,在設備處于空閑狀態時平臺可實現該部分數據的二次入庫操作。由于數據在電子表格文件生成時采用了依次遞增的數據文件順序標識,在數據讀取與分析時只需針對該字段進行排序便可保證數據的連續性。

圖3:異常數據文件的快速存儲入庫實現框圖

4 實例對象驗證分析

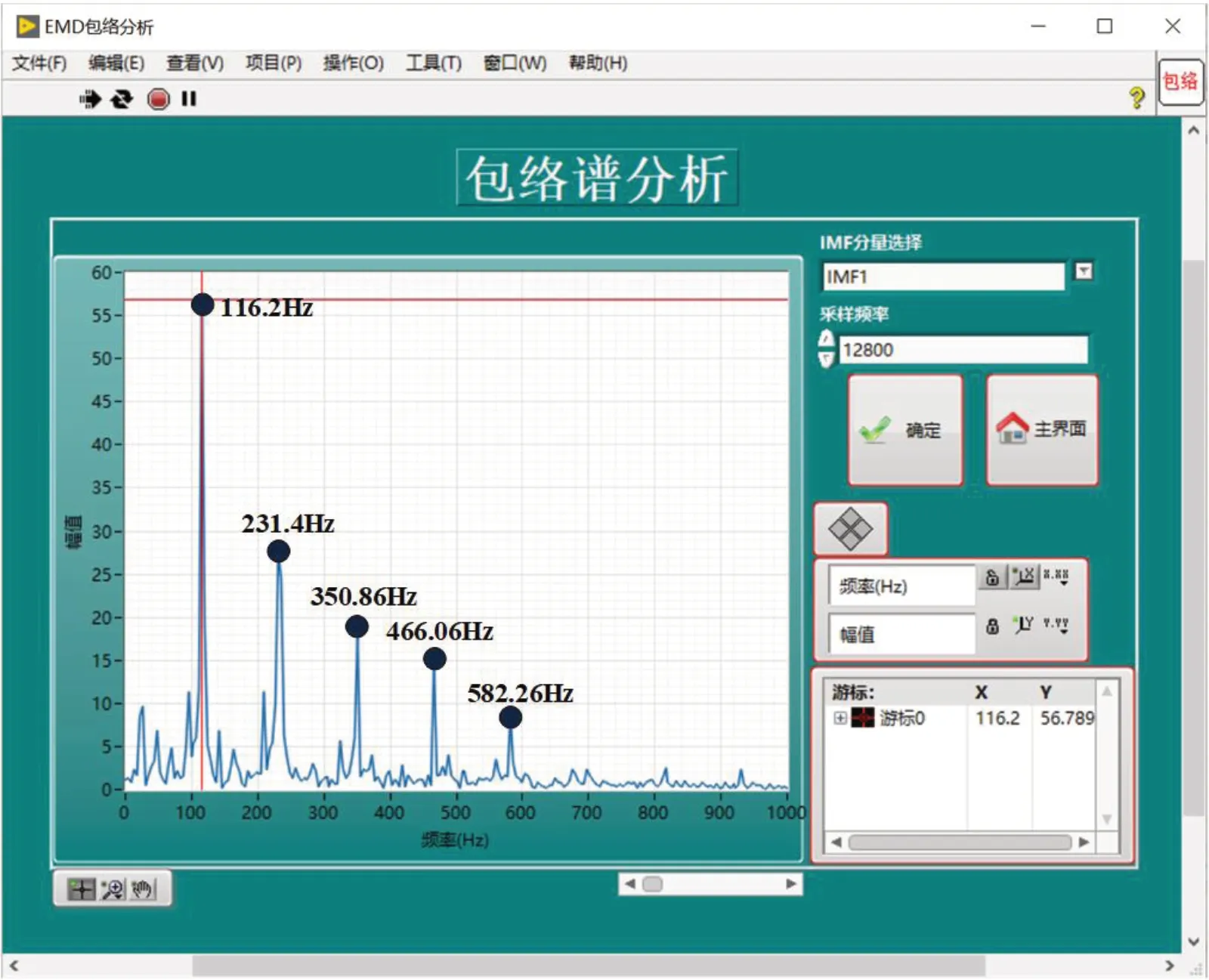

為了驗證該實驗教學平臺的有效性,采用N205 型的軸承外圈故障信號進行驗證,該軸承的滾子數為12,軸承節圓直徑為39mm,滾動體直徑為7.5mm,壓力角為0,信號采樣頻率為12.8KHz,轉速為1440r/min,取故障信號中的3000 個數據點進行分析。根據軸承外圈故障特征頻率公式進行計算可得其對應的特征頻率為:

對于該軸承外圈故障數據,采用SVD 算法進行降噪,根據單邊極大值法則進行重構奇異值的階數選擇,降噪后的信號通過EMD 方法進行特征提取,由于軸承故障信號主要表現為沖擊信號,其主要故障頻率成分主要分布于前幾個IMF 分量中,本次采用IMF1 作為故障特征增強信號進行頻譜分析。

圖4 為采用SVD-EMD 處理后的故障信號在實驗教學平臺中進行包絡譜分析的結果,從圖中可以明顯看出其中存在一個頻率為116.2Hz 的峰值,該峰值頻率與軸承外圈故障特征頻率相吻合。此外包絡譜分析結果中還存在對應于軸承外圈故障特征的二倍頻231.4Hz、三倍頻350.86Hz、四倍頻466.06Hz 和五倍頻582.26Hz 的頻率成分,符合軸承外圈故障的特征,進一步說明了該實驗平臺在故障特征分析方面的準確性和有效性。

圖4:N205 軸承外圈故障包絡譜分析結果圖

5 結束語

本文設計的旋轉機械狀態監測與故障診斷實驗教學平臺充分利用了物聯網架構的優勢,通過搭建無線網橋的方式實現數據傳輸,節約成本并且克服了環境的制約;信號處理方面,結合時域指標分析、SVD 改進EMD 方法的故障特征分析、頻譜分析,實現了對于旋轉機械設備的狀態監測與故障診斷,為設備安全、穩定運行提供了有力支持;在傳感器應用方面,平臺采用聲音傳感器代替原有的聽音器,解決了部分設備受客觀條件制約而無法實現對設備的人工聽音診斷問題,同時也為后續開展聲音信號分析提供方便。此外,在學生培養方面,平臺為學生接觸了解故障診斷方法提供條件,并為其后續針對故障類型識別、分類及預測等方面的自主學習研究提供了堅實基礎,真正達到了培養人才的目的。