軌道工程車轉(zhuǎn)向架構(gòu)架疲勞強(qiáng)度探究

張治強(qiáng)

(蘭州軌道交通有限公司運(yùn)營分公司,甘肅蘭州 730030)

0 引言

轉(zhuǎn)向架屬于軌道工程車最為核心的部件之一,其構(gòu)架是主要的承載部件,其承載著車體到車輪之間的縱向、橫向力,同時(shí)也會(huì)受到各種零部件非常復(fù)雜載荷的影響,所以構(gòu)架所具有的強(qiáng)度不但直接影響著軌道工程車輛安全可靠性[1],同時(shí)也影響著車輛的牽引性能以及運(yùn)行品質(zhì),所以需要加強(qiáng)構(gòu)架疲勞強(qiáng)度方面的探究。本文主要通過仿真分析軟件來對軌道工程車輛轉(zhuǎn)向架構(gòu)架進(jìn)行疲勞強(qiáng)度等方面的分析計(jì)算,能夠?qū)D(zhuǎn)向架構(gòu)架設(shè)計(jì)提供必要的參考以及指導(dǎo)。

1 轉(zhuǎn)向架構(gòu)架結(jié)構(gòu)介紹

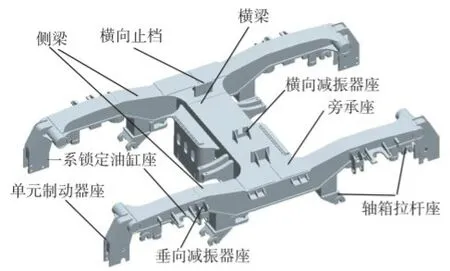

軌道工程車輛一般設(shè)置有2個(gè)兩軸轉(zhuǎn)向架,轉(zhuǎn)向架設(shè)置為兩系懸掛裝置,同時(shí)采用液壓減振器來進(jìn)行減振[2]。采用單元制動(dòng)器實(shí)施基礎(chǔ)性制動(dòng),利用牽引桿來實(shí)施縱向力傳輸。轉(zhuǎn)向架構(gòu)架主要通過型鋼進(jìn)行焊接,其具體形式如圖1所示。

圖1 構(gòu)架結(jié)構(gòu)形式

構(gòu)架主要采用1 根橫梁、2 根結(jié)構(gòu)同樣的側(cè)梁(都是變截面梁)進(jìn)行拼焊,為了提升其強(qiáng)度需要設(shè)置隔板。構(gòu)架的主體材料采取的是Q345B鋼,其中的拉桿座、彈簧座、牽引座等都采取ZG270-500等材料。

2 構(gòu)架模型的前處理以及載荷設(shè)定

(1)模型的前處理

通過市場上通用軟件進(jìn)行構(gòu)架三維模型的建設(shè),為了能夠提升分析的效率,在保證構(gòu)架實(shí)際結(jié)構(gòu)和模型主體相同的基礎(chǔ)上,可以對細(xì)小部分進(jìn)行簡化處理,能夠大大降低有限元數(shù)據(jù)處理周期。可以通過ANSYS 軟件建立起構(gòu)架的強(qiáng)度計(jì)算模型,對于構(gòu)架模式實(shí)施離散(形成691423個(gè)節(jié)點(diǎn))。

(2)載荷工況設(shè)定

從TB/T2368-2005《動(dòng)力轉(zhuǎn)向架構(gòu)架強(qiáng)度試驗(yàn)方法》中能夠得知,要將應(yīng)用過程中可能產(chǎn)生的最大負(fù)荷當(dāng)作超常載荷施加到轉(zhuǎn)向架上,以此來判定構(gòu)架永久變形的情況。施加到構(gòu)架模型上的運(yùn)營載荷主要包括橫向載荷、縱向載荷、軌道扭曲載荷等等,通過綜合載荷的應(yīng)用來判定轉(zhuǎn)向架是否會(huì)出現(xiàn)疲勞裂紋的情況。而對于特殊運(yùn)營載荷情況來說,所施加的載荷主要包括運(yùn)營載荷、轉(zhuǎn)向架相關(guān)部件(包括減速機(jī)、制動(dòng)器、減振器等等)所形成的變載荷等等[3],通過這些載荷來判定轉(zhuǎn)向架構(gòu)架是否會(huì)出現(xiàn)疲勞裂紋。

3 轉(zhuǎn)向架構(gòu)架評定標(biāo)準(zhǔn)概述

(1)靜強(qiáng)度評價(jià)標(biāo)準(zhǔn)

從TB/T2368-2005《動(dòng)力轉(zhuǎn)向架構(gòu)架強(qiáng)度試驗(yàn)方法》以及TB/T1335-1996《鐵道車輛強(qiáng)度設(shè)計(jì)及試驗(yàn)鑒定規(guī)范》中能夠得知,在靜強(qiáng)度評價(jià)過程中,不同載荷情況評定標(biāo)準(zhǔn)有所不同,其中超常載荷情況下采取的是材料屈服強(qiáng)度進(jìn)行評價(jià),而其他工況下采取的是材料許用應(yīng)力進(jìn)行評價(jià)。

(2)疲勞強(qiáng)度評價(jià)標(biāo)準(zhǔn)

從TB/T2368-2005《動(dòng)力轉(zhuǎn)向架構(gòu)架強(qiáng)度試驗(yàn)方法》中可知,在進(jìn)行構(gòu)架疲勞強(qiáng)度評價(jià)時(shí)可以從運(yùn)營載荷工況、特殊運(yùn)營載荷等情況進(jìn)行。受到上述兩種載荷作用下,采用構(gòu)架上等效應(yīng)力比較大(具有較強(qiáng)代表性)的點(diǎn)進(jìn)行應(yīng)力計(jì)算,在此基礎(chǔ)上選定每個(gè)測點(diǎn)極限應(yīng)力值,同時(shí)按照如下公式進(jìn)行平均應(yīng)力和應(yīng)力幅的計(jì)算。

在進(jìn)行構(gòu)架疲勞強(qiáng)度評定過程中要參照圖2 所示鋼材疲勞極限曲線進(jìn)行計(jì)算結(jié)果的對比,以此為基礎(chǔ)實(shí)施構(gòu)架疲勞強(qiáng)度評定。構(gòu)架在經(jīng)過多次疲勞破壞之后所得到的應(yīng)力需要處于封閉曲線范圍內(nèi)才屬于安全狀態(tài),如果處在封閉曲線之外就表明材料可能產(chǎn)生斷裂等問題。按照所測點(diǎn)位置的差異,如果處在對接焊縫位置那么要采取曲線a1作為標(biāo)準(zhǔn);如果處在其他類型焊縫位置那么要采取曲線a2作為標(biāo)準(zhǔn);如果處在非焊接材料無缺口效應(yīng)位置就要采用曲線b作為標(biāo)準(zhǔn)。

圖2 鋼材疲勞極限線圖

4 計(jì)算結(jié)果分析

(1)構(gòu)架的靜強(qiáng)度分析

受到轉(zhuǎn)向架構(gòu)架對稱結(jié)構(gòu)的影響,為了防止出現(xiàn)重復(fù)計(jì)算的情況,可以將類似載荷工況去除掉,能夠得到最大等效應(yīng)力值以及產(chǎn)生的區(qū)域,在不同載荷情況下構(gòu)架所受到的最大等效應(yīng)力都在相應(yīng)材料應(yīng)力評定標(biāo)準(zhǔn)之下[4],所以,總體上可以判定構(gòu)架的靜強(qiáng)度符合標(biāo)準(zhǔn)設(shè)定要求。另外,也能夠得知,在超常載荷工況的情況下構(gòu)架具有最大等效應(yīng)力,此應(yīng)力處在側(cè)梁內(nèi)肋板位置,其最大應(yīng)力雖然超出了240MPa,但是還處于側(cè)梁內(nèi)肋板材料的屈服強(qiáng)度(345MPa)之下。

(2)構(gòu)架的疲勞強(qiáng)度分析

通過對“運(yùn)營載荷”以及“特殊運(yùn)營載荷”實(shí)施模擬,能夠得到構(gòu)架每個(gè)測點(diǎn)疲勞強(qiáng)度的評定Goodman 圖,具體如圖3 所示。圖中a、b 兩圖分別闡述的是模擬運(yùn)營官載荷以及特殊運(yùn)營載荷情況下構(gòu)架每個(gè)測點(diǎn)強(qiáng)度的評定情況,從上圖中能夠得知,構(gòu)架中每個(gè)測點(diǎn)疲勞強(qiáng)度極限值都處在母體材料和焊縫位置疲勞極限范圍內(nèi),這就可以表明構(gòu)架的疲勞強(qiáng)度符合標(biāo)準(zhǔn)范圍的要求。

圖3 構(gòu)架每個(gè)測點(diǎn)強(qiáng)度評定Goodman圖

(3)構(gòu)架的模態(tài)分析

為了進(jìn)一步明確軌道工程車輛在實(shí)際運(yùn)行過程中轉(zhuǎn)向架構(gòu)架所產(chǎn)生的振動(dòng)情況,同時(shí)也為了確定在實(shí)際應(yīng)用時(shí)構(gòu)架所產(chǎn)生的變形趨勢,需要通過ANSYS 有限元分析軟件對于此構(gòu)架實(shí)施約束模態(tài)仿真分析。橫擺的形式,這就表明了在軌道工程車輛長時(shí)間運(yùn)行過程中會(huì)發(fā)生側(cè)梁橫向變形的情況。

5 試驗(yàn)驗(yàn)證

為了確定分析結(jié)果的準(zhǔn)確性,可以對轉(zhuǎn)向架構(gòu)架進(jìn)行疲勞試驗(yàn)來進(jìn)一步明確其強(qiáng)度情況。為了進(jìn)行有效的試驗(yàn),要按照轉(zhuǎn)向架構(gòu)架具體結(jié)構(gòu)建立起試驗(yàn)平臺(tái),利用多通道協(xié)調(diào)加載系統(tǒng)對其施加載荷。試驗(yàn)過程中要在構(gòu)架上施加垂向、橫向載荷,其中垂向載荷主要包括“靜態(tài)部分”、“準(zhǔn)靜態(tài)部分”、“動(dòng)態(tài)部分”等,橫向載荷主要包括“準(zhǔn)靜態(tài)部分”、“動(dòng)態(tài)部分”等。

按照TB/T3549.1-2019《機(jī)車車輛強(qiáng)度設(shè)計(jì)及試驗(yàn)鑒定規(guī)范轉(zhuǎn)向架第1 部分:轉(zhuǎn)向架構(gòu)架》的相應(yīng)規(guī)定在構(gòu)架上施加垂向載荷以及橫向載荷,同時(shí)需要將兩種載荷的相位角設(shè)定為0°。按照所施加載荷值之間的差異,可以按照如下幾個(gè)階段進(jìn)行疲勞性試驗(yàn):

第一階段:動(dòng)載荷循環(huán)次數(shù)設(shè)定為6×106;

第二階段:動(dòng)載荷循環(huán)次數(shù)設(shè)定為2×106,同時(shí)保持試驗(yàn)載荷靜態(tài)部分不變,而將準(zhǔn)靜態(tài)部分、動(dòng)態(tài)部分調(diào)整成為第一階段的1.2倍;

第三階段:動(dòng)載荷循環(huán)次數(shù)設(shè)定為2×106,同時(shí)保持試驗(yàn)載荷靜態(tài)部分不變,而將準(zhǔn)靜態(tài)部分、動(dòng)態(tài)部分調(diào)整成為第一階段的1.4倍。

按照上述載荷施加方式設(shè)置載荷之后,對轉(zhuǎn)向架構(gòu)架分別實(shí)施6×106、8×106、10×106的疲勞性試驗(yàn),在每個(gè)階段都對加載之后的構(gòu)架實(shí)施磁粉探傷并沒有發(fā)現(xiàn)存在裂紋的情況,這就充分說明了構(gòu)架的疲勞強(qiáng)度滿足標(biāo)準(zhǔn)規(guī)定,符合設(shè)計(jì)標(biāo)準(zhǔn)規(guī)范。

6 結(jié)束語

本文在不同載荷情況下(包括:超常載荷、模擬運(yùn)營載荷、模擬特殊運(yùn)營載荷)對于軌道工程車輛轉(zhuǎn)向架構(gòu)架實(shí)施分析(主要包括:靜強(qiáng)度分析、疲勞強(qiáng)度分析、模態(tài)分析等),利用有限元軟件以及試驗(yàn)驗(yàn)證的方式都得到了同樣的結(jié)果,表明此構(gòu)架疲勞強(qiáng)度滿足標(biāo)準(zhǔn)要求,可以正常應(yīng)用在軌道工程車輛當(dāng)中。