500kV變壓器高壓套管兩起缺陷的分析及處理

摘要:變壓器套管是變壓器重要絕緣部件,其電氣和機械強度、熱穩定性能等技術指標必須達到規定要求,且應具有良好的密封性能。鑒于此,針對某電廠兩起500 kV變壓器高壓套管在運行中出現的漏油、受潮等問題,通過紅外測溫、電氣試驗、油化驗等技術手段,結合套管解體檢查,找出缺陷部位,分析發生的原因,提出變壓器套管在廠內監造驗收、現場安裝調試、運行維護、檢修試驗等環節必須把控的關鍵點和注意事項。

關鍵詞:高壓套管;電氣試驗;缺陷處理;主變壓器

中圖分類號:TM411;TM216+.5? ? 文獻標志碼:A? ? 文章編號:1671-0797(2023)10-0079-04

DOI:10.19514/j.cnki.cn32-1628/tm.2023.10.022

0? ? 引言

油浸式變壓器因其絕緣強度好、傳熱性能強、工程造價低而得到廣泛應用,可以解決大空間熱管散熱和工作電壓高的絕緣層問題。然而,油浸式變壓器運行中普遍存在的漏油問題嚴重危害著變壓器的運行安全[1-3]。

變壓器漏油會對變壓器的安全運行構成嚴重威脅[4]。

(1)如果變壓器長時間漏油或大量漏油,油枕油量會不足。當運行中的油枕油液位降低過多時,會造成瓦斯繼電器的誤動作。當變壓器缺油嚴重、內部繞組裸露時,會破壞絕緣層,甚至發生熱擊穿安全事故,造成變壓器停運,危及電力工程的可靠供電。

(2)變壓器漏油,極易造成水進入,導致變壓器內部回潮。

(3)變壓器漏油位置非常容易附著灰塵,使得表面大面積附著油污,極大損害外觀品牌形象,并導致維修困難。

(4)泄漏的航空液壓油會造成水資源浪費,污染環境[5-7]。

因此,變壓器漏油問題必須引起變電站維護人員的高度關注,主變日常運行維護過程中如果套管的密封性能不良,有可能造成漏油或內部受潮的故障發生,影響變壓器安全運行。本文列舉了兩起500 kV變壓器套管因密封性能不良導致的設備缺陷實例。

1? ? 故障實例1:某500 kV電廠#1主變C相高壓套管嚴重漏油

1.1? ? 主變及套管情況

該主變容量為240 000 kVA,1997年12月投運,其高壓套管型號為LZZB1-10 600/5A。

1.2? ? 缺陷處理情況

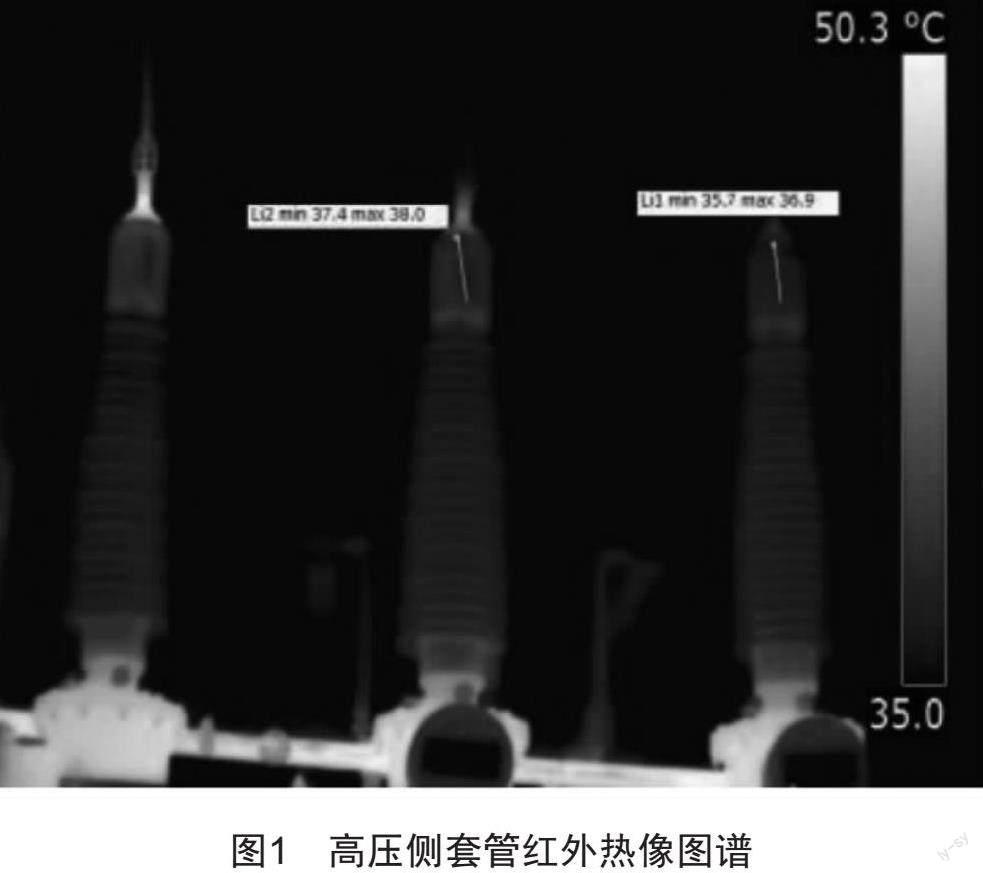

2016年9月開展設備特巡時,發現該電廠#1主變C相套管缺油,套管末屏周邊有滲油痕跡。試驗人員對#1主變進行紅外測溫時,發現C相套管油位指示計已顯示無油,紅外熱像圖譜如圖1所示。此時,環境溫度29 ℃,相對濕度70%,負荷電流46.6 A。根據圖1可知,三相套管油室部位溫度分布不一致,C相套管油室溫度較低,其分布范圍在35.7~36.9 ℃,而正常的B相溫度分布范圍為37.4~38 ℃,診斷為套管缺油,油位的下降導致了C相溫度偏低。隨后經過密切跟蹤,2016年10月30日,對#1主變C相套管進行停電消缺處理。處理之后,漏油檢查、試驗數據和帶電檢測均正常,缺陷消除。

1.3? ? 檢查與試驗

1.3.1? ? 套管檢查

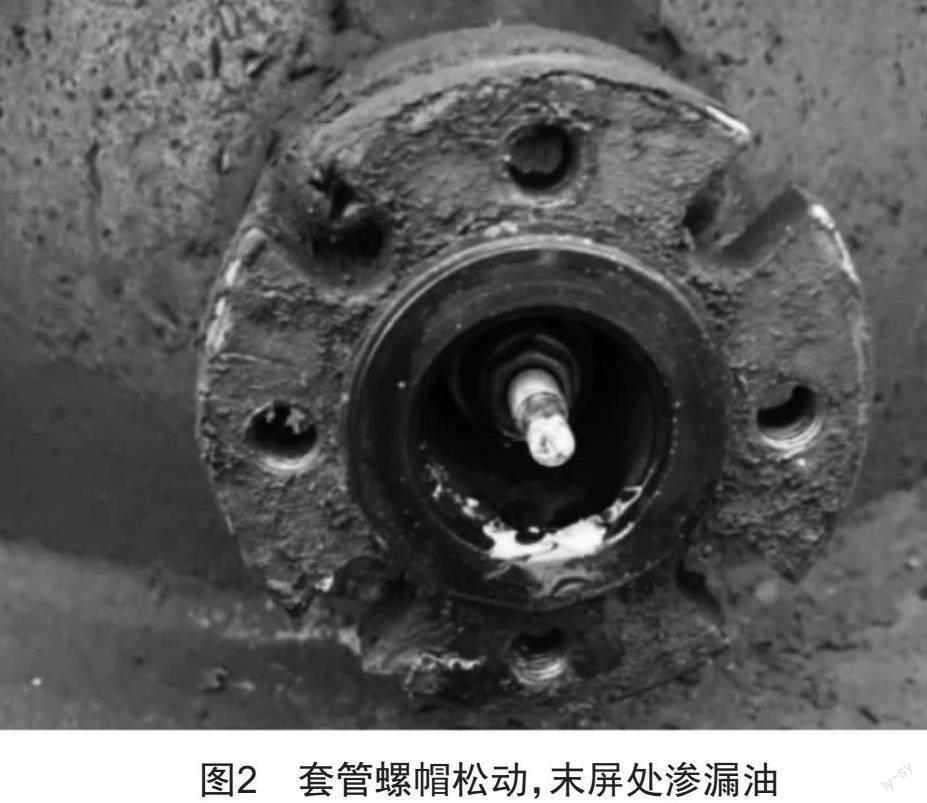

為了尋找主變套管的漏油點,停電期間,檢修人員對套管進行了全方位的檢查,發現末屏附近漏油情況最為嚴重,打開末屏接地小蓋之后有新油不斷從末屏處流出,末屏端子螺帽松動,如圖2所示。隨即將末屏端子螺帽擰緊,觀察一段時間后沒有繼續漏油的現象。

1.3.2? ? 套管試驗與處理

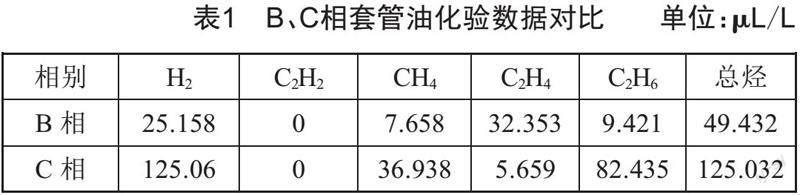

為了檢查漏油的套管絕緣油是否合格,取#1主變B、C相套管的油樣化驗對比分析,試驗數據如表1所示。

從表1的油色譜試驗數據可知,B相與C相套管的絕緣油試驗數據均在合格范圍內,但是C相套管的H2和CH4含量比B相明顯要大,接近注意值,判斷C相套管由于滲油在呼吸作用下內部輕微受潮。隨即對C相套管進行循環濾油處理,多次換油后將C相套管油位補至正常水平,靜置24 h后,重新進行油色譜試驗合格。持續觀察了兩天,套管油位維持穩定且無滲油現象。

在更換套管油前后,分別開展了C相套管電氣試驗,并與上一個檢修周期的試驗數據進行了對比,試驗數據如表2所示。

以上數據均在合格范圍之內,在缺油的情況下,套管的電容值有一定程度的降低,但試驗數據仍在標準值內。由此可確定,該主變C相套管漏油是由末屏端子處螺栓松動引起密封不良所致。

2? ? 故障實例2:某500 kV電廠#2主變中性點套管受潮

2.1? ? 主變及套管情況

該主變容量為240 000 kVA,2003年投運,其高壓套管型號為LZZB1-10 600/5A。

2.2? ? 缺陷處理情況

2018年7月,該電廠開展#2主變例行試驗。當時天氣為晴,濕度65%,環境溫度29 ℃,上層油溫33 ℃。根據試驗流程首先進行了繞組直流電阻、分接開關動作特性、繞組低電壓阻抗測試,均合格,而高壓套管連同繞組對低壓及地的絕緣電阻和泄漏電流試驗不合格。高壓套管外瓷套對地40 kV直流電壓下泄漏電流12 μA,且絕緣電阻值達20 000 MΩ,數據如表3所示。

試驗數據表明,變壓器高低壓套管外絕緣性能正常,但主變高壓側套管內絕緣存在缺陷。隨后,開展主變繞組連同套管的相關電氣試驗,試驗數據如表4所示。

試驗進一步表明低壓側絕緣試驗合格,高壓繞組連同套管介損值、高壓0相套管電容量及介損值均不合格。分析高壓0相套管對高壓繞組連同套管介損值的影響,進行理論計算:

Cl×tgl%=C總×tg總%-C0×tg0%

tg1%=(4.01%×8 045-58.6%×512.1)/(8 045-512.1)≈0.299%

式中:C1、tg1%為高壓繞組排除0相套管影響后的電容量及介損值。

分析計算表明,排除0相套管影響后高壓繞組電容量及介損值合格。

對變壓器本體及高壓套管取油樣進行油中溶解氣體色譜及水分分析,試驗結果表明本體油及A、B、C三相套管油樣合格,0相套管油樣氫氣及水分超標。為了更全面地檢驗變壓器絕緣性能,證實分析判斷結論,決定將缺陷相高壓0相接地后進行局部放電試驗。局部放電試驗結果表明,三相1.3倍Um/電壓下局放量均小于100 pC。

根據以上試驗結果,發現該主變中性點套管存在嚴重受潮的絕緣缺陷,變壓器本體及其他部件絕緣性能正常。更換新的中性點套管后,主變試驗合格,恢復供電。

在檢修車間對該中性點套管進行解體分析,解體后發現套管內部進水受潮,如圖3所示。套管進水原因為儲油柜膠木密封圈變形失效,導致套管密封性能下降,內部嚴重受潮,如圖4所示。

3? ? 結論與建議

(1)在廠內生產制造環節,業主單位必須組織技術人員對主變開展出廠監造和交接驗收,在廠內同步開展金屬分析檢測等技術監督工作。對涉及產品質量方面的細節問題以及試驗中發現的異常數據,要細致分析,認真整改。交接驗收時,要收集該廠家同一批次套管的材質型號、電氣試驗數據、出廠記錄等資料。

(2)主變安裝后的現場驗收要認真仔細,對本體和組部件的任何部位都要排查可能存在的疑點。應設專人進行現場監督,確保套管安裝質量合格。在變壓器投運前應安排取油試驗,以及時發現并處理設備隱患。

(3)在主變運行過程中,套管缺陷可以通過電氣試驗、油化試驗、紅外測溫等手段進行數據的橫向比較和縱向比較,通過試驗關鍵數據呈現設備缺陷特征及變化趨勢。通過綜合分析判斷,確診主變套管存在的隱患,實現缺陷精準定位。

(4)主變例行停電檢修前,應安排對各部件進行帶電檢測,以及時發現套管缺油或受潮等缺陷,提前制定好檢修方案,確保檢修一步到位,提高檢修質量。

[參考文獻]

[1] 吳江蘭.關于油浸式電力變壓器的故障分析與預防對策探討[J].科技創新與應用,2019(10):112-113.

[2] 郭中華.油浸式電力變壓器的故障分析與預防對策探究[J].工程建設與設計,2016(15):56-58.

[3] 錢江.大容量油浸式變壓器結構設計要點與常見問題探討[J].中國高新區,2018(7):152.

[4] 王世閣.電力變壓器組部件故障分析與改進[M].北京:中國電力出版社,2010.

[5] 陳軍.油浸式變壓器油箱滲漏油的產生及防治措施分析[J].中國設備工程,2018(17):70-71.

[6] 潘水勇.油浸式變壓器滲漏油原因及預防措施研究[J].無線互聯科技,2018,15(17):71-72.

[7] 王景來.變壓器滲油原因及處理措施[J].農村電氣化,2017(6):23-24.

收稿日期:2023-01-17

作者簡介:李澤明(1993—),男,吉林集安人,助理工程師,主要從事發電廠運行及管理工作。