旋翼翼型動態風洞試驗技術研究

張衛國,李國強,李棟,車兵輝,顧藝,吳霖鑫

1. 西北工業大學 航空學院,西安 710072 2. 國防科技大學 空天科學學院,長沙 410073 3. 中國空氣動力研究與發展中心 低速空氣動力研究所,綿陽 621000

0 引 言

旋翼翼型動態失速是一種非定常[1]、非線性[2]氣動現象,其機理十分復雜。動態失速的發生通常被視為直升機飛行的“硬邊界”[3],精確預測翼型動態失速特性有利于進行旋翼氣動優化設計[4]、氣動彈性響應和氣動導數計算等[5-7]。翼型動態風洞試驗數據是改進和發展CFD 數值模擬技術的標準依據和支撐基礎[8]。旋翼翼型動態試驗主要利用正弦振蕩的翼型模型在自由來流中模擬槳葉段的俯仰/沉浮運動[9]。

美、俄等國家持續利用風洞試驗完成高性能旋翼翼型研發工作。除精準的靜態試驗能力外,還在風洞中建立了專門研究直升機旋翼翼型動態氣動特性的試驗裝置和技術[10-13]。旋翼翼型試驗技術通常須達到或超過真實直升機的減縮頻率(約0.030~0.200),國外主要研究機構的試驗裝置或研究都符合這一要求[14-15]。另外,來流馬赫數通常要求接近真實直升機槳葉馬赫數,側重研究后行槳葉大迎角分離的來流馬赫數一般約0.3~0.4,而側重研究前行槳葉激波誘導失速的來流馬赫數一般要達到0.7~0.8[16]。目前國際上對旋翼翼型動態失速的研究仍在不斷深入。在試驗技術研究方面,主要集中在以天平測力、快速響應壓敏漆(fast-response pressure sensitive paint)和傳感器測壓等試驗手段準確預測判定翼型的動態氣動力和邊界層轉捩特性[17-19]、精細測試動態失速細節流動結構變化[20-24],采用三維數字圖像互相關技術(DIC)等非接觸測量手段測量流固耦合模型的位移變形[25],以及采用新技術抑制動態失速[26-28]等方面。

中國空氣動力研究與發展中心(以下簡稱氣動中心)[29]、西北工業大學[30-32]、南京航空航天大學[1,33]、上海交通大學[5]等在旋翼翼型動態失速研究方面開展了一些工作,由模擬翼型俯仰單自由度振蕩向模擬俯仰/沉浮/擺振多自由度振蕩發展[33],由模擬定常來流向模擬非定常來流發展[34]。總的來說,我國在旋翼翼型動態風洞試驗技術研究上起步較晚,關注固定翼翼型多,關注旋翼翼型少,技術發展水平明顯落后于國外。很長一段時間內,我國沒有成熟的旋翼翼型動態試驗裝置和技術可用,航空工業直升機設計研究所林永峰等[35]只能在俄羅斯TsAGI SVS–2風洞進行CH–9.5 旋翼翼型動態失速特性試驗。

分析國內外現狀,差距集中體現在以下2 個方面:1)國內現有試驗裝置模擬參數不足以覆蓋旋翼翼型動態失速范圍,試驗裝置能力不能完全滿足旋翼翼型動態失速研究需要。2)測試試驗技術不能滿足數據高精準度要求,動態試驗結果受到測試手段、同步采集、模型變形等多個因素影響,國內對這些因素尚未開展系統研究,難以對動態試驗數據精準度給出明確的評價結論。以上差距直接帶來的問題是:國內開展的旋翼翼型試驗較少且模擬參數不足,獲得的試驗數據不能支撐旋翼翼型的設計和評估,也難以給數值模擬方法的改進提供基礎,在開展自主翼型動態設計[36]時缺少較為豐富和全面的風洞試驗數據作為支撐。

旋翼翼型的設計優化及性能確定亟須發展旋翼翼型動態風洞試驗技術。本文在低速和高速風洞中設計研制了3 套旋翼翼型動態試驗裝置并建立了精準測試方法:其在 FL–11 低速風洞(閉口式)中具備旋翼翼型兩自由度動態試驗能力,為更全面精準地模擬旋翼翼型動態過程奠定了技術基礎;其在 FL–20連續式跨聲速風洞中具備高頻高速動態試驗能力,為精確重構旋翼翼型非定常氣動力(需要更高雷諾數和更高階氣動導數)提供了技術條件;其在FL–14低速風洞(開口式)中具備大尺度旋翼翼型動態試驗能力,為研究旋翼翼型縮比模型的尺度效應提供了技術支撐。

表1 列出了國內外主要氣動研究機構的動態試驗模擬能力。氣動中心的動態試驗裝置驅動能力和模擬參數包線滿足真實直升機參數要求(以我國某型直升機典型前飛工況為例,在滿足減縮頻率相似和馬赫數相似的前提下,需要能夠模擬的第一階振蕩頻率為12 Hz。目前氣動中心研制的高頻高速動態試驗裝置在10°振幅時的振蕩頻率為17 Hz,可以滿足該試驗條件)。

表1 國內外主要氣動研究機構動態試驗模擬能力對比表Table 1 Comparison of dynamic test simulation capabilities of major international aerodynamic research institutes

1 旋翼翼型動態試驗裝置研制

為解決動態裝置仿真優化設計、動力驅動同步控制、大尺寸及高頻高速振蕩裝置抑振等關鍵技術難題,本文在低速和高速風洞中設計研制了3 套旋翼翼型動態試驗裝置,以提升旋翼翼型動態氣動特性測試能力。

1.1 兩自由度動態試驗裝置

旋翼翼型兩自由度動態試驗裝置(基于氣動中心FL–11 低速風洞)主要用于準確模擬旋翼槳葉片段的復雜運動,以研究耦合振蕩翼型動態氣動特性。

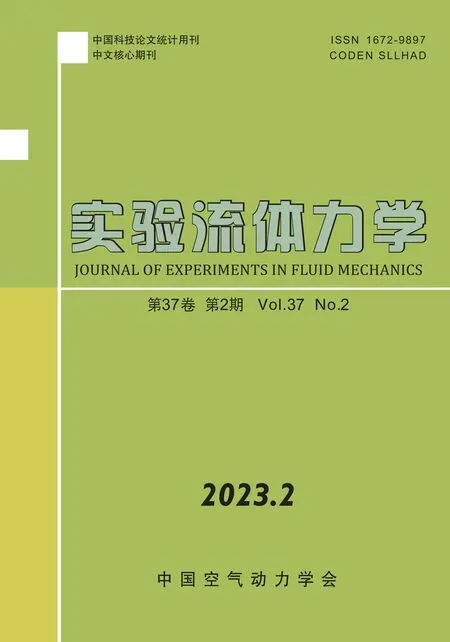

模型采用橫跨安裝方式,如圖1 所示。裝置主要由俯仰運動機構、沉浮運動機構和機械支撐框架等構成。其中俯仰運動機構由伺服電機、行星減速器和支座等構成,可實現模型俯仰運動;沉浮運動機構由大功率、大推力、高動態的直線電機和滑軌支座等構成,可實現模型沉浮運動。俯仰運動機構整體安裝在直線電機上,隨沉浮機構一起上下運動,可實現模型俯仰/沉浮耦合運動。由于沉浮機構的運動慣量較大,為避免滑落,在直線電機的兩端安裝緩沖器和氣壓式制動器以防止“飛車失控”。

圖1 低速風洞兩自由度動態試驗裝置Fig. 1 Dynamic test device of two degree of freedom in low speed wind tunnel

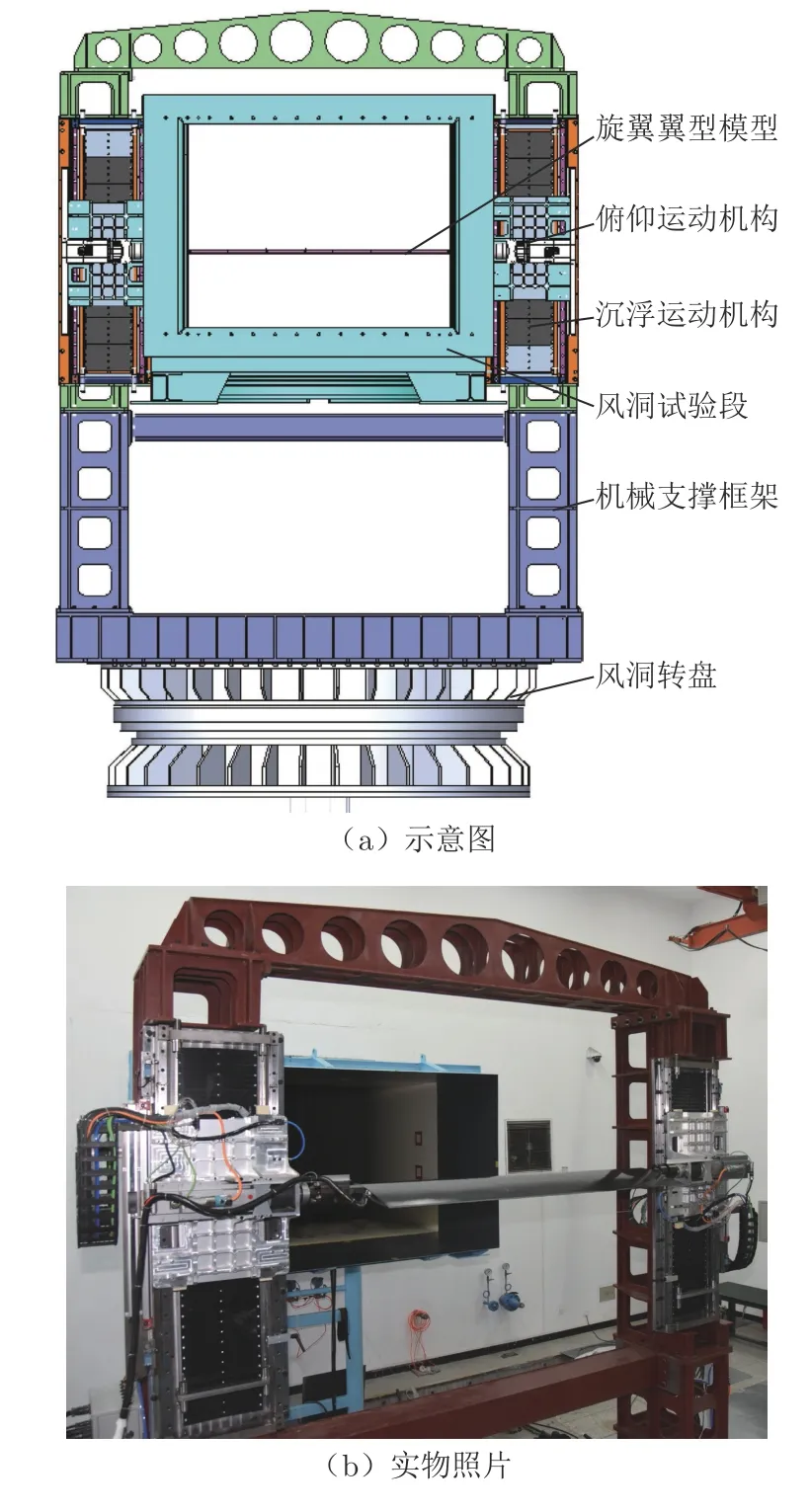

在俯仰/沉浮運動和氣動力的耦合影響下,模型及支撐系統將產生較大幅度的振動。當振動頻率與裝置的固有頻率重合時,還會產生劇烈的共振現象,嚴重影響試驗的質量和安全。本文在滿足強度、剛度和動態性能要求的前提下,對裝置結構進行了優化設計。采用有限元法對裝置進行了計算,得到其前五階固有頻率,如表2 所示。基于LANCZOS 方法對裝置進行了模態分析,得到其第一階模態振型如圖2 所示。可以看到,第一階固有頻率為18.5 Hz(大于裝置的最高振蕩頻率5 Hz,且遠離裝置的外載頻率),可避免裝置結構在振蕩過程中發生共振。

表2 裝置前五階固有頻率Table 2 The first five order inherent frequency

圖2 裝置第一階模態振型Fig. 2 Frequency modes of first order for the device

控制系統結構如圖3 所示。軟硬件設計實現了功能層次化和結構模塊化,并具有功能擴充能力。選用SIMOTION D 運動控制器和S120 伺服驅動來實現直線電機和伺服電機的運動控制,配置工控機及控制軟件來實現人機對話。系統可設置相應的速度、角度、位移、頻率和相位差等運動參數,還可反饋系統的運行狀態及電流、位置等實際值。1FN3 直線電機導軌和光柵尺均垂直安裝,光柵尺輸出CLIQ 信號反饋給S120 伺服驅動,1FT7 伺服電機(CLIQ 信號輸出)編碼器信號直接進入S120 伺服驅動。高精度多軸運動控制中心、動態性能優異的直線電機、伺服電機、光柵尺、絕對值編碼器構成裝置的全閉環運動控制系統,有效地保證了整個測試系統的控制精度;同時,還利用基于龍門軸鎖定增益補償算法的同步控制技術提升了電機同步精度,利用基于主從軸同步運動的電子凸輪技術實現了振幅和頻率的無級調節。裝置運行性能測試結果表明:俯仰角度精度和同步精度≤3′,沉浮位移精度和同步精度≤1 mm。

圖3 低速風洞動態試驗裝置控制系統結構Fig. 3 Control system structure of low speed wind tunnel dynamic test device

1.2 高頻高速動態試驗裝置

旋翼翼型高頻高速動態試驗裝置(基于氣動中心FL–20 連續式跨聲速風洞,如圖4 所示)主要用于研究高馬赫數和高減縮頻率下振蕩翼型的動態氣動特性,可使模擬的來流參數和非定常運動參數更加接近真實直升機旋翼的實際運行工況。

圖4 旋翼翼型高頻高速動態試驗裝置Fig. 4 High frequency and high speed rotor airfoil dynamic test device

裝置主要由俯仰運動組件、天平(或假天平)及支撐座等構成。翼型模型橫跨式安裝,通過兩端天平、聯軸器與俯仰運動組件連接,采用雙端驅動,兩側傳動軸具有對稱的結構,兩臺天平左右對稱布置。俯仰運動組件由激勵器、膜片聯軸器和軸承等構成。激勵器由伺服電機、減速器和曲柄搖桿機構等組成,伺服電機為永磁同步伺服電機,減速器為兩端同步輸出的T 型高精度減速器,曲柄搖桿機構采用無急回特性構型設計。通過改變減速器輸出軸連接的主動桿撥盤方式,實現模型振幅調節;通過改變伺服電機的轉速,實現模型振蕩頻率調節;通過改變翼型裝置從動桿連接方式,實現俯仰平衡迎角調節。裝置可實現俯仰單自由度運動,可在來流馬赫數(Ma)為0.6、壓力為2 atm(1 atm ≈ 101.325 kPa)下穩定運行。

控制系統采用上位機和下位機的控制方式,兩者之間通過TCP/IP 通訊。上位機采用工業控制計算機,在上位機上通過NI LabView 編寫人機界面,實現系統零位、控制參數、運動角度和速度、運動振幅和頻率等參數的設置。下位機采用SIMOTION 運動控制器,實現對伺服驅動系統的控制。

1.3 大尺度旋翼翼型動態試驗裝置

大尺度旋翼翼型動態試驗裝置(基于氣動中心FL–14 低速風洞)主要用于研究較大弦長的旋翼翼型動態氣動特性,能夠以較小的縮比模擬更大尺度的直升機旋翼槳葉。

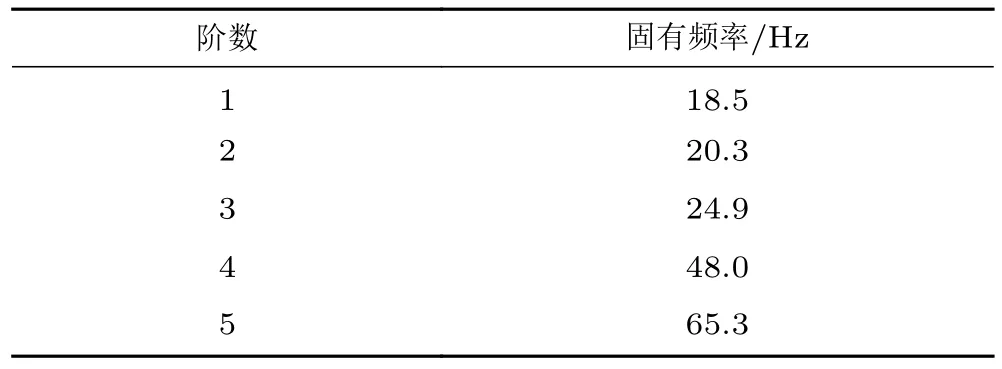

該試驗裝置為Π 形結構,如圖5 所示,在兩端支撐立柱上安裝低轉速、大扭矩伺服電機,配合專用變頻器直接驅動橫梁及安裝在橫梁上的翼型模型做正弦振蕩。為確保伺服電機驅動能力滿足要求,對翼型模型和橫梁整體進行了動力學仿真設計,仿真結果如圖6 所示。兩臺伺服電機同步可輸出的扭矩為3000 N·m,轉速為150 r/min,滿足試驗要求。

圖5 大尺度旋翼翼型動態試驗裝置示意圖Fig. 5 Schematic diagram of dynamic test device for large scale airfoil model

圖6 動力學仿真結果Fig. 6 Dynamic simulation results

翼型橫梁跨度較大(約4.6 m),翼型最大厚度約72 mm,強度符合要求(安全系數4.4)。但其剛度不足,翼型與橫梁在驅動力、氣動力、慣性力和重力的交互作用下易產生上下振動,發生變形(最大變形26 mm)。為減小橫梁與翼型在動態試驗時的變形,避免振動發散,采取上下隨動拉張線的辦法抑振(圖7)。張線經滑輪組轉向后吊掛砝碼,經驗證,抑振效果明顯。

圖7 FL–14 低速風洞旋翼翼型動態試驗張線抑振Fig. 7 Vibration suppression of rotor airfoil dynamic test in FL–14 low-speed wind tunnel

經測試,基于FL–11 低速風洞研制的旋翼翼型兩自由度動態試驗裝置的最高沉浮頻率為5 Hz,最大沉浮振幅為150 mm(根據常規直升機旋翼槳葉一般的揮舞和彎曲變形幅值折算),試驗雷諾數(Rec,以弦長c 為參考長度)達3 × 106;基于FL–20 連續式跨聲速風洞研制的高頻高速動態試驗裝置的最高頻率為17 Hz,試驗雷諾數達5 × 106;基于FL–14 低速風洞研制的大尺度旋翼翼型動態試驗裝置的模型弦長為800 mm,試驗雷諾數達4 × 106。3 套旋翼翼型動態試驗裝置的詳細技術指標如表3 所示。其中,α為翼型俯仰振蕩迎角,h 為翼型轉動中心垂直方向位置,α1為俯仰振蕩幅度,h1為沉浮振蕩幅度,fpi為俯仰振蕩頻率,fpl為沉浮振蕩頻率,α0為平衡迎角。

表3 旋翼翼型動態試驗裝置技術指標Table 3 Technical specifications of rotor airfoil dynamic test device

2 旋翼翼型動態試驗精準測試技術

2.1 基于智能算法的動態試驗模型結構設計優化

為追求更高的模擬運動參數和氣動測量精度,需要在滿足模型結構強度、剛度、固有頻率和穩定性等前提下,通過優化設計使模型質量盡可能輕。本文在實現模型精密加工的前提下(模型加工后,采用三坐標儀檢測模型外形,前緣的測量值和數模值平均誤差小于0.02 mm),著重在模型結構優化設計等方面拓展嘗試。

首先,建立有限元分析模型,分析模型質量、強度、剛度、固有頻率和穩定性情況;其次,運用徑向基神經網絡(Radial Basis Functions, RBF)模型和全局優化、梯度優化兩種智能算法組合對翼型模型法蘭、前橫梁厚度和復合材料鋪層厚度等進行優化;再次,利用NSGA–Ⅱ多目標優化算法對蒙皮復合材料鋪層角度進行優化,獲得Pareto 最優解集;最后,選擇最合適優化結果制作翼型模型,對模型進行模態分析。

1)初始模型

翼型模型(圖8)由前橫梁(厚8.0 mm)、后橫梁(厚4.8 mm)、前縱梁(厚4.4 mm)、后縱梁(厚4.4 mm)、蒙皮(厚2.4 mm)和法蘭(厚12.0 mm)等構成。模型質量為15.67 kg。前橫梁和法蘭材料為7075 鋁合金,其余均為T800 碳纖維增強復合材料。前、后縱梁共有8 組。蒙皮由12 層T800 碳纖維增強復合材料鋪設組成,每層厚度為0.2 mm;鋪層角度包括0°、±45°、90°。

圖8 翼型模型結構圖Fig. 8 Structural diagram of airfoil model

為確保計算精度,采用4 節點四邊形網格劃分各個部件,有限元模型共劃分57833 個網格,如圖9所示。

圖9 翼型網格劃分圖Fig. 9 Grid division of airfoil

2)優化算法

本文采用的代理模型為RBF 模型。RBF 是基于人腦細胞對外界反應的局部性原理提出的,有很強的函數逼近能力,可以生成高精度的近似模型。RBF 模型由輸入層、隱含層和輸出層組成,徑向基函數Y(X)的基本形式為:

本文采用全局優化算法和梯度優化算法進行組合優化,在計算初期采用多島遺傳算法(MIGA)進行全域搜索,避免計算陷入局部最優的困境,然后將全局優化得到的結果作為序列二次規劃算法(SQP)的初值,保證計算收斂,得到最優解。

3)優化結果

優化結果如表4 所示,優化設計使得模型質量下降34.05%,受載最大等效應力減小9.91%,最大位移減小23.06%,第一階固有頻率提高12.80%,失效指標(復合材料的主要性能)提高56.18%,大幅提高了材料安全裕度。

表4 翼型模型結構優化結果Table 4 Optimization results of airfoil model structure

2.2 動態氣動載荷測試

旋翼翼型動態氣動載荷測試主要包括升力、阻力和俯仰力矩3 個縱向分量的測試,綜合采用脈動壓力傳感器測量技術和雙天平動態同步測力技術獲取縱向分量隨迎角和位移的變化曲線。雙天平動態同步測力為直接測試方式,可直接得到翼型模型整體的3 個縱向分量,并對動態失速后的三維流動結構引起的翼型模型整體載荷變化有所感應,但其精準度受雙天平組合、翼型模型端面和支撐桿等影響,特別是運動翼型端面需與風洞洞壁之間留有縫隙,該縫隙對氣動載荷有一定影響,且其影響量隨著振蕩頻率和振幅的變化而變化。脈動壓力傳感器測量為間接方式,通過對測試所得的翼型模型表面壓力分布積分獲取3 個縱向分量,其精準度受翼型端面、支撐桿等影響較小,但受到測壓點數量及測壓管道等影響,且積分獲取的阻力為壓差阻力,不包括摩擦阻力。測壓管道(從翼型模型表面測壓孔至動態壓力傳感器之間的壓力傳遞管道)的長度、內徑等對運動翼型實時迎角與同步采集的壓力之間的相位偏差存在影響,模型高速運動時捕獲不到峰值,致使精準度降低。針對上述影響因素,可研究確定最佳測壓管路參數,基于頻響函數進行脈動壓力數據修正[43]。對于測力與測壓兩種方式,可先以靜態試驗數據作為標準,考核測力與測壓兩種方式測試結果精準度,再對比分析動態試驗數據的精準度,綜合給出精準度較高的動態試驗結果。

2.2.1 脈動壓力傳感器測量

動態測壓管路的設計對翼型表面脈動壓力測量的精準度有直接的影響。選取翼型中間段布置測壓剖面(通常位于模型中心剖面或者關于中心剖面對稱),布置若干個測壓孔。測壓孔在前緣附近較密,在后緣附近較疏,在吸力面比在壓力面更密。動態試驗模型間接測壓通道為由測壓孔、測壓過渡銅管和測壓軟管等組成的過渡通道,如圖10(a)所示。測壓孔垂直于當地型面,其出口按當地型面修型。測壓銅管與測壓孔用膠粘接牢固無間隙。傳感器置于模型內部,通過軟管與測壓銅管相連。值得注意的是,若關注高頻部分的壓力信號(例如進行邊界層轉捩測試),應采用脈動壓力傳感器直接嵌入翼型表面的方式,如圖10(b)所示。部分無法直接嵌入的傳感器采用軟管和銅管過渡連接,但其信號會存在高頻信號畸變,需進行基于頻響函數的脈動壓力管路修正[43]。

圖10 旋翼翼型動態風洞試驗傳感器安裝布置示意圖Fig. 10 Installation layout of sensors for dynamic wind tunnel test of rotor airfoil

低速風洞試驗測壓元件采用ENDVECO 8510B系列差壓式脈動壓力傳感器,量程為1 psi(1 psi≈6895 Pa)。單個傳感器需連接4 根電纜,并引入參考壓軟管及測量端壓力軟管。壓力傳感器的參考壓(即外界大氣壓)由多個傳感器共用的參考壓軟管輸入。高速風洞測壓元件采用頻響高、精度高、尺寸小的Kulite XCE–062 系列絕壓式脈動壓力傳感器,量程為25 psi。

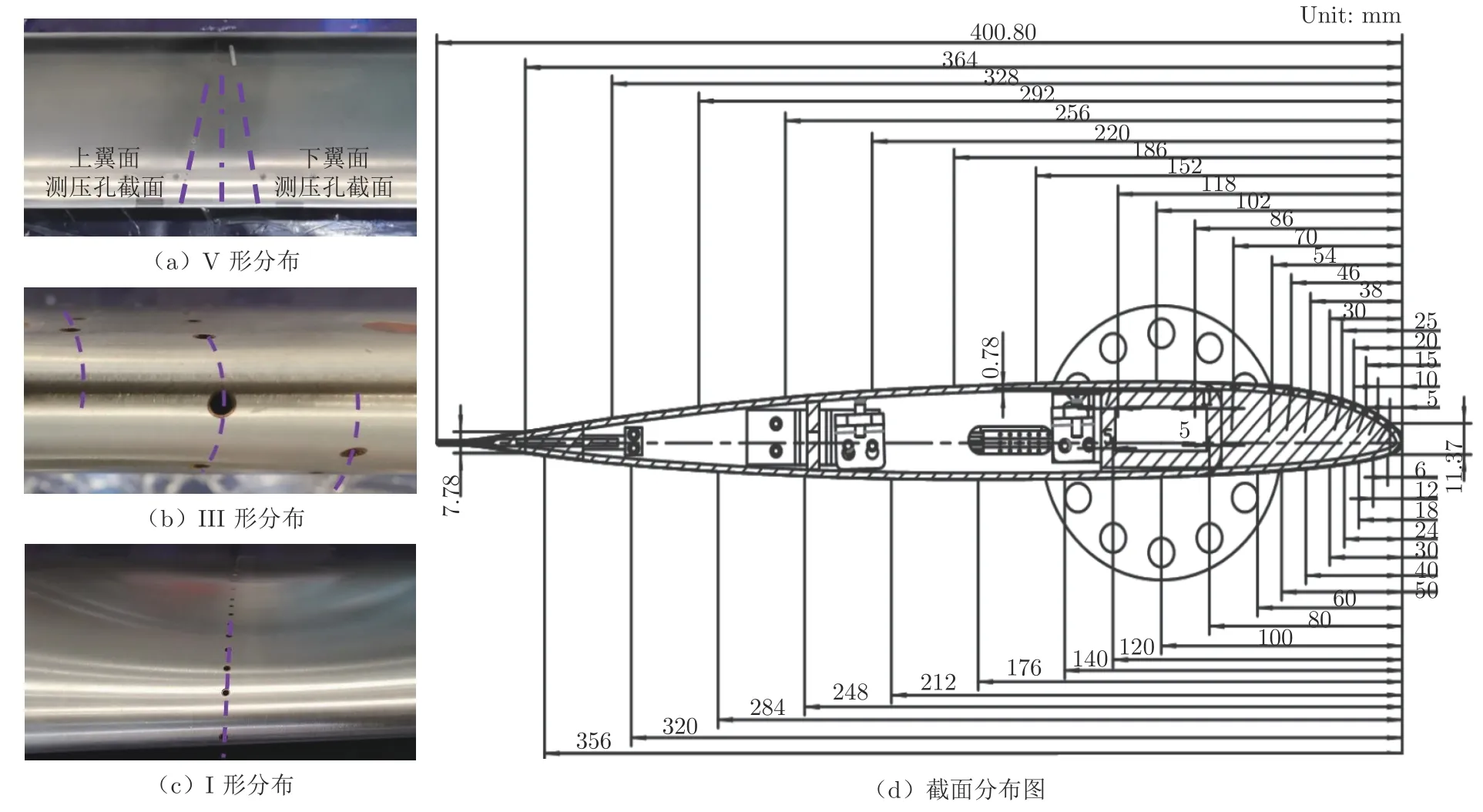

針對不同試驗對象進行脈動壓力測量管路優化設計,測壓孔位置分布設計有3 種:Ⅴ形、Ⅲ形和Ⅰ形方案,如圖11 所示。吸力面測壓剖面和壓力面測壓剖面組合構成Ⅴ形積分測量剖面,測壓點從前緣開始分別沿上下翼面呈Ⅴ形布置,Ⅴ形夾角24°(與中線夾角各12°),Ⅴ形兩條線端距離20 mm,以保證后緣測壓孔加工的便利性。Ⅴ形方案充分利用有限空間布置更多的傳感器,且可減小上一測壓孔對下一測壓孔的影響,多用于高速風洞試驗,可有效削減洞壁干擾帶來的三維效應。Ⅲ形方案多用于小尺度模型低速風洞試驗,由中間測壓剖面和分別距離中間測壓剖面3%弦長距離的兩側測壓剖面組成,可以增加動態壓力測量孔的數量,提高壓力積分精度。Ⅰ形方案多用于大尺度(弦長400 mm 以上)模型低速風洞試驗,布置在翼型模型的正中間剖面位置。

圖11 翼型模型測壓孔分布圖Fig. 11 Pressure tap distribution of airfoil model

脈動壓力信號畸變會引起幅值、相位和頻譜等產生誤差。幅值誤差直接影響脈動量的大小,導致動載荷誤差;在對多個測點壓力積分求解宏觀氣動力/力矩時,相位誤差會使分析結果產生致命錯誤;頻譜誤差會導致某些頻段幅值放大,某些頻段縮小,導致載荷譜失真。研究分析管路特征參數對脈動壓力信號的影響規律,并對管路長度、內徑、規格和限制器規格等進行了優化設計。最終優選內徑1.5 mm、外徑2.0 mm 的金屬銅管(長10 cm)與內徑1.7 mm、外徑2.2 mm 的PVC 軟管(長15 cm)的混合管路;不關注高頻脈動信號時,可采用壓扁管限制器對高頻脈動信號進行過濾。

2.2.2 分體式并聯雙天平動態同步測力

目前的翼型動態風洞試驗通常采用單端驅動和單天平測量方式,以往試驗經驗表明,在高頻振蕩時單端驅動會引起翼型模型非對稱大變形。針對這一問題,本文采用兩端驅動、雙天平同步測試[42]的風洞試驗結構布局,提出了一種分體式并聯雙天平動態同步測力方案,即構型相同的雙天平分體以并聯的方式分別從兩端支撐試驗模型,組合完成模型氣動力/力矩的測量,單個天平可承受5500 N 升力、1300 N 阻力、250 N·m 俯仰力矩。

高速風洞旋翼翼型雙天平動態同步測力裝置包括轉窗底板、傳動軸、雙天平、軸承、膜片聯軸器和平衡迎角選擇器等。天平置于傳動軸法蘭和模型法蘭之間,膜片聯軸器、軸承位于天平和驅動機構之間,轉窗底板與天平連接。天平固定端與浮動端為半剛性連接,當受到氣動載荷和慣性載荷后,翼型變形引起的位移通過天平、從動桿傳導到連桿機構上,會使連桿的圓周運動不能穩定在一個平面上,導致運動機構失穩,天平測量的精準度無法保證。為了滿足試驗需求,對天平進行了隔振與解耦設計,消除了失穩對天平的影響。如圖12 所示,在裝置中設計了軸承和膜片聯軸器,使得從俯仰運動組件傳遞來的動力只有扭矩,將翼型固接的天平解耦,翼型振蕩產生的載荷均傳遞到天平上,同時翼型穿過轉窗底板,僅與天平接觸,確保天平測量的精準度。

圖12 高速風洞動態天平與翼型連接方式Fig. 12 Connection between dynamic balance and airfoil in high speed wind tunnel

低速風洞翼型動態試驗天平的固定端與俯仰電機減速器輸出接口之間用法蘭連接、螺釘拉緊;天平的浮動端與模型間也采用法蘭連接,如圖13 所示,模型端部和側壁之間采用隨動密封。天平浮動端面與模型端面之間裝有蝶形彈簧,使天平具有軸向自由度,可沿著旋轉軸線作微量平移。天平測量元件為三柱梁組合彈性元件,可測量5 個分量。天平測量電橋為惠斯頓全橋電路,選用常溫應變計,共6 個電橋。

圖13 低速風洞翼型動態試驗天平安裝連接圖Fig. 13 Installation and connection diagram of airfoil dynamic test balance in low speed wind tunnel

2.3 數據同步采集及處理

要提高動態試驗數據精準度,必須解決表面動態壓力分布及天平載荷實時測量、來流速壓高精度測量以及動態位移實時精確測量等關鍵問題。為了準確分析翼型動態氣動載荷,需要實現翼型動態氣動載荷和模型的角度、位移、起始相位、速壓等信號同步采集。為了研究不同起始相位下的翼型動態氣動載荷,數據采集系統還需具備任意相位信號觸發采集功能。

2.3.1 PXI 總線同步采集系統

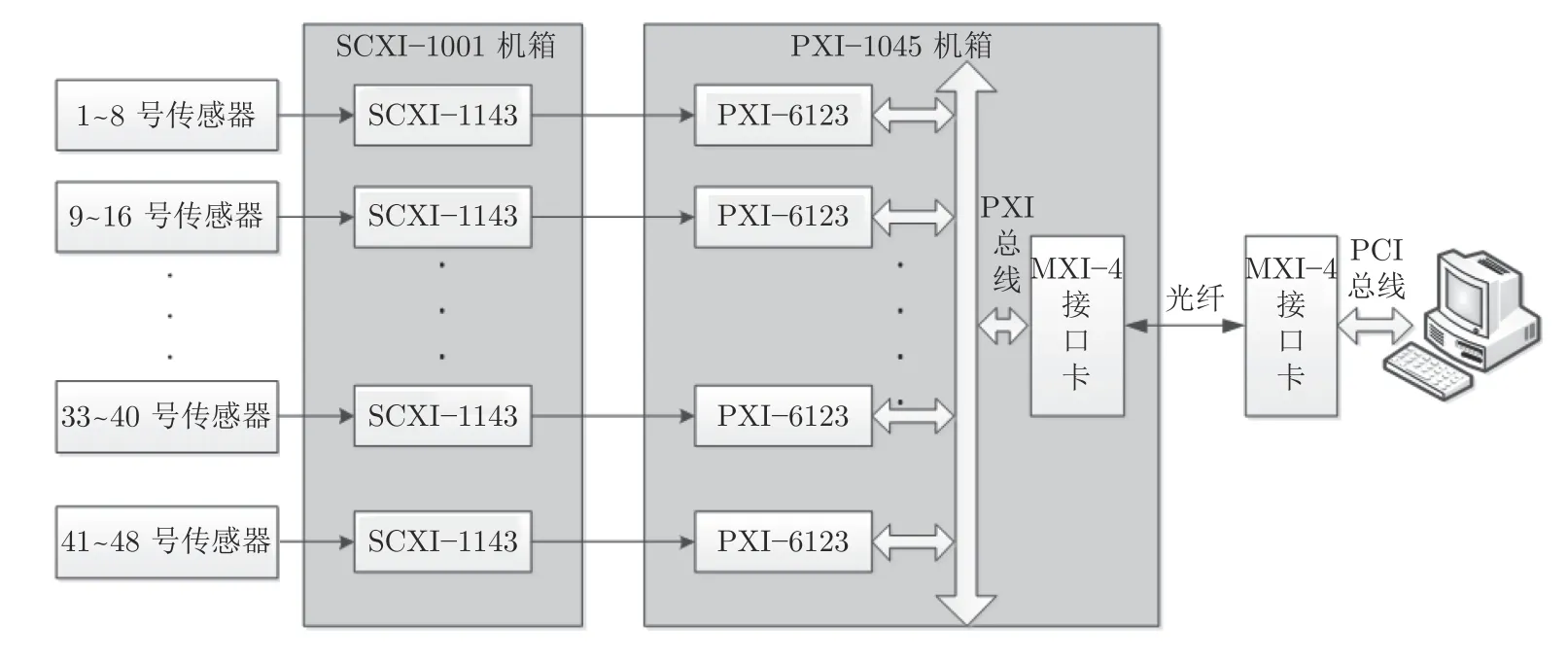

數據采集系統采用PXI 總線的多通道同步數據采集平臺。SCXI–1143 信號調理模塊安裝在SCXI–1001 機箱內,完成信號的耦合、放大和濾波;調理后的信號通過線纜傳輸至高精度數據采集模塊PXI–6123,PXI–6123 安裝在PXI–1045 機箱內,通過機箱背板星形總線共享采樣時鐘和開始觸發信號,實現各通道數據同步采集,如圖14 所示。使用安裝在PXI–1045 機箱內的遠程控制卡PXI–8336實現信號傳輸。通過MXI 遠程控制套件和光纖將PXI–1045 機箱與測量分析工作站相連,實現遠程控制和數據傳輸。數據采集系統結構如圖15 所示。

圖14 同步采集原理Fig. 14 Principle of synchronous acquisition

圖15 數據采集系統結構Fig. 15 Structure of data acquisition system

2.3.2 動態信號同步采集

動態試驗角度和位移信號是重要的試驗參數,采集時要與對應的動態壓力、天平載荷同步記錄。角度和位移信號采用電位計和光柵尺測量,與傳感器和天平信號一起接入動態數據采集系統。PXI 總線同步采集系統可將任一模擬輸入信號或脈沖信號作為開始采集觸發信號,因此,將角度或位移傳感器信號作為觸發信號,實現動態參數同步采集,并嚴格保證試驗數據的對應關系。傳感器和天平信號經增益放大器放大、可編程8 階巴特沃斯低通濾波處理。

2.3.3 數據采集軟件

數據采集軟件基于LabWindows/CVI 軟件平臺編寫開發。通過調用DAQmx 數據采集驅動程序,實現對PXI 數據采集卡的控制和數據采集。數據采集軟件運行于測量分析工作站中,實現數據采集、傳輸、存儲、顯示等功能。參數配置主要有以下功能:

1)設置通道參數(放大倍數,同步方式,濾波頻率);

2)采樣頻率在采集卡的允許范圍內可選;

3)采樣數據長度根據需要可選;

4)數據采集文件存儲格式兼容后續處理;

5)采集數據的曲線顯示設置與曲線顯示;

6)數據采集和保存。

2.3.4 數據處理

試驗的氣動系數按照風軸系給出。風軸系定義為:原點為翼型模型對稱剖面弦線1/4 位置,x 軸沿來流反方向,y 軸垂直向上,z 軸按照右手法則確定。俯仰和沉浮振蕩運動方程為:

式中:t 為振蕩時間,α(t)為翼型俯仰振蕩實時迎角,h(t)為翼型轉動中心實時垂直方向位置,f 為振蕩頻率,Ф為俯仰和沉浮振蕩運動相位差。不同振蕩頻率下,每個周期對翼型的迎角、沉浮位移、脈動壓力和天平載荷均采樣256 個點,共采集16 個周期,去掉前后各半周期,用15 個完整周期數據進行平均。將平均后1 個周期數據進行六階最小二乘多項式擬合,按等相位角輸出80 個點。對翼型表面壓力分布進行光順處理后,采用式(4)~(8)進行壓力系數計算和壓力積分,獲取翼型升力系數和俯仰力矩系數等。

式中:Cpi為測壓點壓力系數;pi為測壓點靜壓;p0、p∞、ρ、v、q∞分別為來流總壓、靜壓、密度、速度、動壓;CN為法向力系數;CC為軸向力系數;Cp,u、Cp,l分別為翼型上、下表面壓力系數;Cp,be、Cp,af分別為翼型最大厚度之前和最大厚度之后的壓力系數;=x/c、=y/c分別為x、y坐標相對于弦長c的無量綱量;分別為翼型上、下表面最大縱坐標相對于弦長c 的無量綱量;CL為翼型的升力系數;Cm為翼型繞1/4 弦點的俯仰力矩系數。

在翼型動態風洞試驗中,天平不僅采集翼型氣動載荷,還采集翼型與天平本身的慣性載荷,該數據應從試驗數據中扣除。設(Fy, Fx, Mz)表示翼型所受到的縱向氣動載荷,其中,Fy為升力,Fx為阻力,Mz為俯仰力矩,(Fy1, Fx1, Mz1)、(Fy2, Fx2, Mz2)分別表示天平1、2 測量的縱向氣動載荷。動態雙天平測力數據處理流程包括初讀數的扣除、天平公式計算、力矩中心轉換、氣動系數轉換、數據軸系轉換、雙天平數據使用等,即:

1)試驗前對天平進行校準,得到天平的校準系數,進一步處理確定天平載荷數據。

2)設置裝置運動參數,在翼型振蕩、風洞無來流條件下進行初讀數測量,得到初始縱向氣動載荷(Fy0, Fx0,Mz0),以排除試驗模型重量和慣性載荷的影響。

3)天平測量振蕩翼型的氣動載荷,得到Fy1、Fy2、Fx1、Fx2、Mz1、Mz2等。

4)去除慣性載荷的影響,得到翼型動態氣動載荷為:

2.4 模型位移實時測量

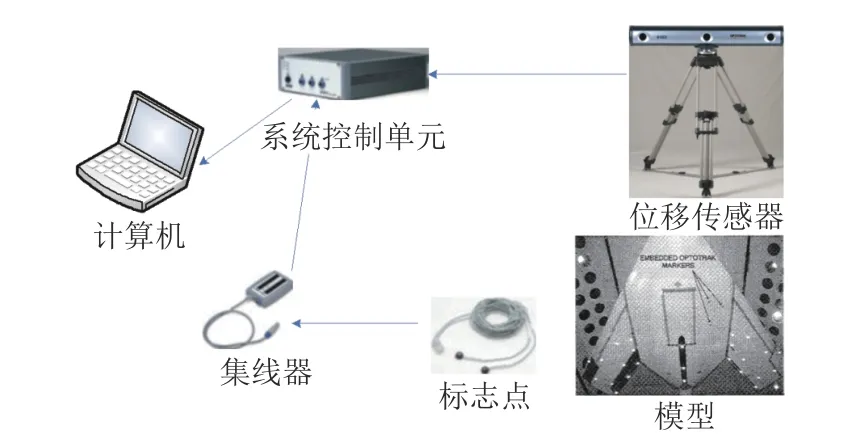

翼型模型在動態運動過程中,由于機構間隙和結構變形等原因,在較大氣動載荷和自身慣性載荷下,會產生一定的位移偏差,后端電位計或光柵尺測試位移方式也會造成位移測量偏差。為解決以上問題,本文采用基于線陣CCD 的OptotrakTM光學非接觸測量技術對氣動測量剖面的當地實時位移進行測量。OptotrakTM系統主要由位移傳感器、系統控制單元(SCU)、標志點(marker)和集線器(strober)等組成,如圖16 所示。標志點(本文采用主動發光二極管)最大發光頻率為4600 Hz,系統最高采樣頻率為4600/(N+2) Hz(N 為標志點個數)。通過兩兩垂直的3 個線陣CCD 重構三維空間,捕捉標志點的空間位置坐標。測量模型整體位移時,在模型剛性較好的位置粘貼不少于3 個標志點構建模型剛體,與PXI 總線同步采集系統通過主從站方式共享同一采集時鐘,實現同步采集。模型俯仰角度和沉浮位移采用2 種方式獲取:1)利用位移翼型兩端的電位計(GL–100)和光柵尺(LC185)測量,其測量值為名義值;2)利用OptotrakTM系統測量模型標志點(圖17)數據,其測量值為實測值。對比2 種方式測量的結果,獲得模型真實角度和位移數據,并對電位計和光柵尺數據進行修正。

圖16 OptotrakTM 系統典型構成圖Fig. 16 Typical composition of OptotrakTM system

圖17 旋翼翼型動態振蕩位移變形測量試驗照片Fig. 17 Test photo of oscillation displacement and deformation measurement for rotor airfoil

先后開展了模型位移姿態(俯仰角度和沉浮位移)靜態測量、俯仰/沉浮單自由度振蕩測量、俯仰/沉浮耦合振蕩測量等試驗內容。表5 給出了位移姿態靜態測量精準度結果,可以看到,位移姿態的名義值與實測值較為一致,二者偏差基本可忽略,這表明該旋翼翼型動態試驗裝置具有較高的控制精準度。

表5 靜態測量精準度結果Table 5 Results of static measurement

表6 給出了俯仰–沉浮兩自由度耦合振蕩(f =1.0 Hz)方式下,有風/無風及不同風速下的實測結果。有風后,模型存在一定風載變形,模型中心區域位移實測值與名義值偏差有所增大,受慣性力和風載耦合影響,俯仰和沉浮兩自由度耦合振蕩時位移偏差達到2 mm。基于OptotrakTM光學非接觸測量技術可以彌補傳統接觸式測量技術的不足,能夠更準確地測量翼型模型的實際角度和位移數據,為下一步開展旋翼翼型動態試驗結果的不確定性分析提供數據支撐。

表6 俯仰–沉浮兩自由度耦合振蕩動態測量結果Table 6 Dynamic measurement results of pitching and plunging coupled oscillation

3 風洞驗證試驗結果分析

基于CRA309 旋翼翼型模型,在FL–11 低速風洞、FL–14 低速風洞和FL–20 連續式跨聲速風洞中開展了驗證試驗。

3.1 FL–11 低速風洞典型試驗結果

3.1.1 俯仰–沉浮耦合振蕩試驗結果

圖18 為v = 34 m/s、Rec= 9.3 × 105、α0= 10°、α1= 5°、h1= 30 mm、fpi= fpl時,不同振蕩頻率(0.5~3.0 Hz,對應減縮頻率k = πf′c/v = 0.018~0.111,其中f′為旋轉頻率)下的耦合試驗結果。可以看出,隨著振蕩頻率增大,升力系數和力矩系數在上升沿和下降沿之間的變化幅度逐漸減小。

圖18 耦合振蕩試驗頻率影響結果對比Fig. 18 Comparison of frequency influence results of coupled oscillation test

3.1.2 同步測力測壓試驗結果

采用雙天平兩端同步動態測力方式測量翼型的氣動載荷,并實現測力測壓同步采集,典型試驗結果如圖19 所示(v = 34 m/s、α0= 5°、α1= 5°、f =2 Hz),其中CD為阻力系數。可以看出,測力、測壓兩種試驗手段獲得的翼型靜態和動態CL~α曲線在失速之前一致性良好,可互相驗證和補充。由于測壓手段積分得到的CD~α曲線只包含壓差阻力,在部分工況下,曲線在小迎角范圍(約7°以內)會出現了“負阻力”現象。通過測力手段獲得的阻力系數包含了壓差阻力和摩擦阻力,則不會出現“負阻力”現象,測量值較為合理。試驗綜合評估考核了脈動壓力測量、雙天平測力兩種動態數據給定方法,結果表明試驗系統及相關測試技術具有較高的可靠性。

圖19 旋翼翼型靜態/動態風洞試驗測力結果和測壓結果對比Fig. 19 Comparison of static and dynamic wind tunnel test results of rotor airfoil

3.2 FL–14 低速風洞典型試驗結果

Ma = 0.1、α0= 15°、變振蕩頻率(f = 0.25~2.00 Hz,對應k = 0.018~0.148)的試驗結果如圖20 所示。當α1= 5°時,CL~α、Cm~α遲滯環面積隨振蕩頻率增大而增大;當α1= 10°時,遲滯環面積及最大升力系數較α1= 5°時明顯增大。

圖20 變振蕩頻率的翼型氣動曲線Fig. 20 Aerodynamic curve of airfoil with varying oscillation frequency

3.3 FL–20 連續式跨聲速風洞典型試驗結果

在Ma = 0.3、α1= 8°、f = 10 Hz(對應k =0.065)工況下,變平衡迎角(α0= –5°、0°、5°、10°)試驗結果如圖21 所示。可以看到,CL~α、Cm~α曲線基本以平衡迎角為中點形成遲滯環,隨著平衡迎角的增大,翼型的最大升力系數和力矩負峰值均有增大的趨勢。遲滯環面積在α0= 10°時最大,在α0=–5°時次之。

圖21 不同平衡迎角下振蕩翼型氣動曲線Fig. 21 Aerodynamic curves of oscillating airfoil at different balanced angles of attack

在Ma = 0.2、α1= 10°、α0= 0°工況下,新研制的高頻高速動態試驗裝置的最高振蕩頻率可達17 Hz(圖22(a)),在國際同類試驗裝置中處于先進水平。為使風洞試驗模擬的馬赫數和雷諾數接近或達到真實直升機槳葉的相似參數水平,需要在較高馬赫數下開展增壓試驗。在風洞壓力2 atm、Ma = 0.6、α1=8°、α0= 5°、f = 10 Hz 工況下,雷諾數為5 × 106(圖22(b)),達到了真實直升機動態失速槳葉雷諾數范圍。

圖22 高頻高速動態試驗裝置運動能力考核試驗結果Fig. 22 Test results of motion ability assessment of high frequency and high speed dynamic test device

4 結論與展望

1)基于FL–11 低速風洞研制了旋翼翼型俯仰/沉浮兩自由度動態試驗裝置,可實現俯仰/沉浮單自由度或兩自由度耦合運動,振蕩頻率為0~5 Hz,最高試驗雷諾數達到3 × 106。

2)基于FL–20 連續跨聲速風洞研制了旋翼翼型高頻高速動態試驗裝置,最大振蕩頻率達到17 Hz,最大振幅為10°,最高來流馬赫數為0.6,最高試驗雷諾數達到5 × 106。

3)基于FL–14 低速風洞研制了一套大尺度旋翼翼型動態試驗裝置,翼型模型弦長為800 mm,最高試驗雷諾數達到4 × 106。

4)完善了旋翼翼型動態試驗精準測試相關技術,并開展了驗證性試驗,試驗數據規律合理、量值可靠,表明試驗系統及相關測試技術具有較高的可靠性。此外,還發展了動態試驗模型設計優化、雙天平動態測力、同步控制采集參數、動態數據過濾光滑、模型實時位移測量等關鍵技術。

5)本文研制的 3 套旋翼翼型動態試驗裝置模擬的參數包線達到了真實直升機的參數要求,可為旋翼翼型動態失速問題研究提供技術支撐,為建立直升機旋翼翼型設計評估技術體系和實現高性能自主翼型研發提供可靠的設備平臺和技術保障。

未來還可在以下幾個方面開展工作:研制旋翼翼型高階振蕩試驗裝置,繼續完善針對旋翼翼型高階動態特性的高精準度測試技術,開展翼型小振幅極限環振蕩下的非線性氣動彈性影響研究,獲得旋翼翼型高階振蕩氣動阻尼特性,為旋翼槳葉動力學分析和考慮動態特性的翼型氣動優化設計提供數據支撐。