高壓管匯沖蝕缺陷脈沖渦流檢測數值分析

李杰 樊建春 張黨生 楊思齊 代四維

摘要:壓裂作業中長周期運行的高壓管匯在惡劣工況下極易產生沖蝕損傷,高壓管匯的在線檢測對保障安全生產尤為重要。為此,針對高壓管匯沖蝕缺陷,基于脈沖渦流檢測技術,采用Maxwell軟件對高壓管匯下表面缺陷檢測模型進行數值模擬,分析磁感應強度矢量法向和切向分量,探究沖蝕缺陷脈沖渦流檢測規律。研究結果表明:一定條件下,脈沖渦流檢測高壓管匯沖蝕缺陷時,激勵電流為1.5 A,激勵頻率為500 Hz,線圈內徑為10 mm時具有較高靈敏度;對于不同角度沖蝕缺陷,可根據差分信號梯度云圖中的亮斑形狀獲得缺陷形狀信息;法向檢測信號差值與缺陷半徑和缺陷深度呈三次多項式關系;線圈中設置鐵芯可增加檢測信號幅值,一定范圍內,鐵芯半徑對檢測效果影響較小。所得結論可為高壓管匯沖蝕缺陷脈沖渦流檢測裝置的研制提供參考。

關鍵詞:壓裂;高壓管匯;沖蝕缺陷;脈沖渦流檢測;數值模擬;差分信號

In fracturing operation, erosional damage easily occurs in highpressure manifold running for a long time under bad working conditions, and the online testing of highpressure manifold is particularly important to ensure safe production.Based on pulsed eddy current testing technology, the Maxwell software was used to conduct numerical simulation on the undersurface defect testing model of highpressure manifold, analyze the normal and tangential components of magnetic induction intensity vector, and explore the pulsed eddy current testing law of erosion defect of highpressure manifold.The study results show that under certain conditions, when the excitation current is 1.5 A, the excitation frequency is 500 Hz, and the inner diameter of the coil is 10 mm, the pulsed eddy current testing for erosion defect of highpressure manifold has higher sensitivity.For different angles of erosion defects, the defect shape information can be obtained based on the bright spot shape in the gradient cloud chart of differential signals.The difference of normal testing signal has a cubic polynomial relationship with defect radius and defect depth.Setting iron core in the coil can increase the amplitude of the testing signal, and within a certain range, the radius of the iron core has little effect on the testing results.The conclusions provide reference for the development of pulsed eddy current testing device for erosion defects of highpressure manifold.

fracturing;highpressure manifold;erosion defect;pulsed eddy current testing;numerical simulation;differential signal

0 引 言

水力壓裂是一種常用的儲層改造技術,在水力壓裂過程中,大規模服役的高壓管匯通常承受數十至上百兆帕的動態內壓、高速運動多相流沖擊和振動引起的巨大應力作用,極易在彎頭和三通等敏感部位產生沖蝕損傷[1-2];且在內部傳輸的酸性介質的腐蝕作用下,導致長周期運行的高壓管匯壁厚減薄,承壓能力減弱。高壓沖蝕很可能造成管匯破裂,對現場人員和設備構成嚴重威脅[3-5],因此對高壓管匯進行安全檢測具有重要意義。

目前,對高壓管匯沖蝕缺陷的主要檢測方法有水壓試驗、磁粉檢測、超聲檢測和聲發射檢測[6]。中國石油大學(北京)結構損傷實驗室[7-8]利用自主研發的可施加高強度拉伸應力的沖蝕磨損試驗機,基于磁記憶檢測技術對沖蝕試樣進行了在線檢測。檢測結果表明,沖蝕缺陷的磁場信息可以反映其位置和形狀。這些檢測方法在檢測效率和定量分析方面具有一定的局限性,不利于大規模壓裂服役的高壓管匯在線檢測。脈沖渦流檢測技術以其可靠性好與檢測效率高等優點,被研究人員廣泛用于金屬缺陷的檢測中。辛佳興等[9]利用Maxwell軟件對陣列渦流管道變形缺陷檢測模型進行模擬,研究不同線圈布置方案的檢測效果,結果表明,渦流傳感器輸出信號變化量與管道變形量呈四次多項式遞增關系。陳酉江等[10]利用研制的渦流陣列傳感器對彎頭進行了室內檢測試驗,提出渦流陣列檢測室內系統可用于井口彎頭沖蝕缺陷的定性檢測。TIAN G.Y.等[11]針對亞表面缺陷的識別問題,在脈沖渦流檢測中提出了時間上升點的概念,與峰值和峰值時間結合用于缺陷的分類識別。

筆者在上述研究的基礎上,探究脈沖渦流檢測技術在高壓管匯的沖蝕缺陷的在線檢測中的應用;基于脈沖渦流檢測技術,采用Maxwell有限元分析軟件進行數值模擬,研究激勵信號參數、線圈尺寸、缺陷形狀和鐵芯半徑對檢測效果的影響;探討了使用檢測信號差值的梯度云圖反演不同沖蝕缺陷形狀的可行性;推導法向檢測信號差值ΔBz、缺陷半徑和缺陷深度的數學模型。所得結論可為高壓管匯沖蝕缺陷脈沖渦流檢測裝置的研制提供理論依據。

1 脈沖渦流檢測理論

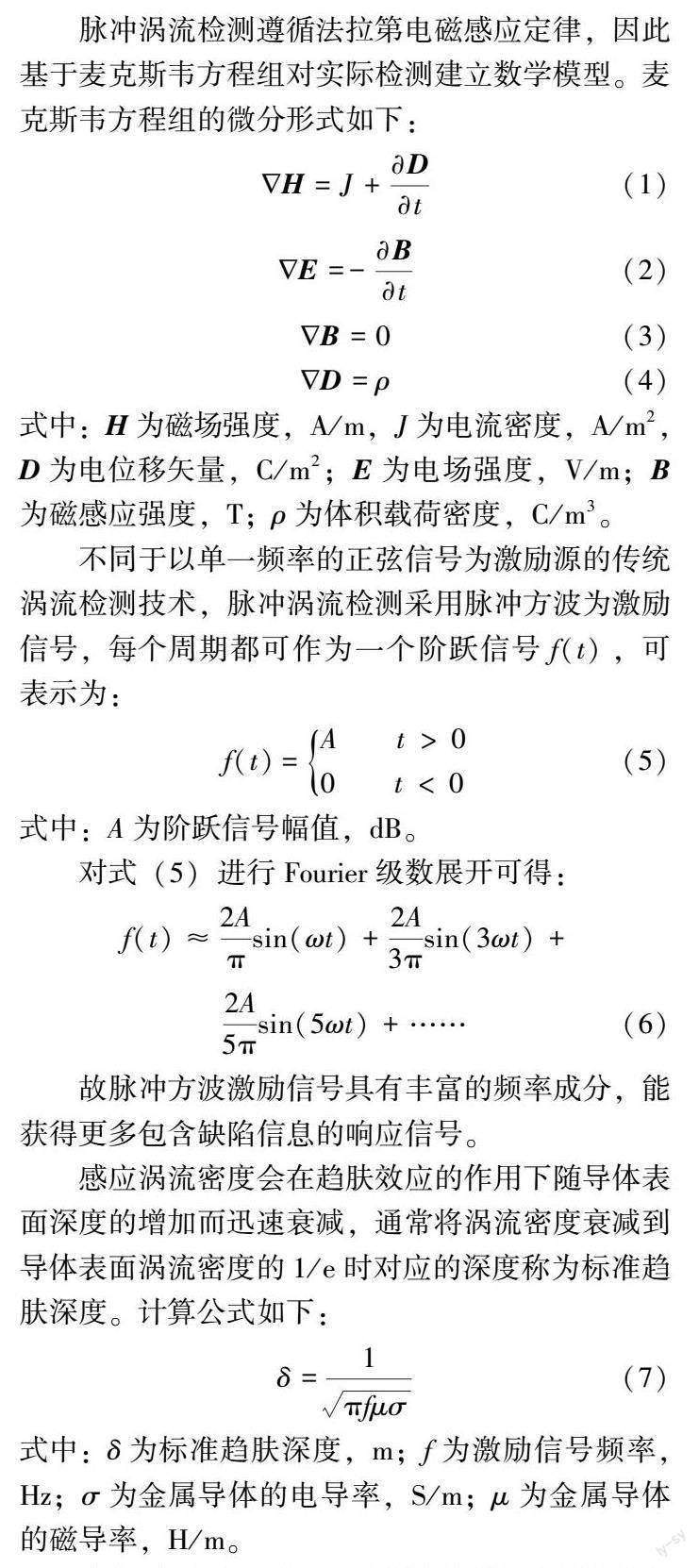

脈沖渦流檢測遵循法拉第電磁感應定律,因此基于麥克斯韋方程組對實際檢測建立數學模型。麥克斯韋方程組的微分形式如下:

分析式(7)可知,當被測導體材料確定時,標準趨膚深度隨激勵頻率增大而減小,故檢測下表面缺陷時,激勵頻率需合理減小。趨膚深度的增加意味著感應渦流能透入更深的缺陷處,因缺陷引起的感應渦流的分布變化會引起感應磁場發生相應變化,故可用磁敏傳感器檢測磁場分布,通過分析響應信號獲取缺陷信息。

2 模型建立及參數設置

2.1 模型建立

脈沖渦流檢測模型如圖1所示,模型主要包括激勵線圈、被測試件、掃查路徑和空氣域。本文選用幾何形狀為啞鈴形薄板的試樣為被測試件。試樣長度為195 mm,中間寬度為40 mm,厚度為3.5 mm。被測試樣材料選用高壓管匯材料35CrMo合金結構鋼,電導率為4.55×106 S/m,導入BH曲線[12]。考慮實際脈沖渦流檢測元件的排布位置,提離距離為2 mm。掃查路徑沿Y軸方向,位于激勵線圈和被測試樣之間的空氣域,距離試樣1 mm。

考慮高壓管匯受到的沖蝕作用,在線檢測必須在沖蝕的另一側進行,激勵線圈與沖蝕缺陷分別在試樣的上、下表面。實驗室前期研究表明[1-2,13],沖蝕缺陷形狀會隨沖蝕角度不同呈現不同宏觀形貌。利用實驗室自主研發的沖蝕磨損試驗機進行攜砂液沖蝕試驗,不同沖蝕角度試驗結果如圖2所示。沖蝕角度為30°時,材料變形磨損和切屑磨損最嚴重,沖蝕磨損率最高,缺陷形狀為半橢球凹坑;隨沖蝕角度增加,變形磨損逐漸增強,切削作用減弱,缺陷形狀逐步呈現為圓柱凹坑;當沖蝕角度為90°時,沖蝕顆粒向四周沖出,在中央處留有一個小凸起。

2.2 參數設置

圖3為模擬檢測示意圖。在場計算器中分別設置磁感應強度切向分量By和法向分量Bz,同時進行平滑處理。

設置線圈線徑0.3 mm,最大安全電流5 A,因此線圈內徑設計為10 mm,外徑為20 mm,高度為15 mm,匝數為500,電阻為5 Ω。

3 有、無沖蝕缺陷脈沖渦流檢測對比

設置激勵電流幅值為1.5 A,頻率為500 Hz,采用Maxwell軟件對30°沖蝕角度下產生的半橢球凹坑進行仿真,軸比設為3,缺陷長度為20 mm,缺陷寬度為6.6 mm,深度為3.3 mm,模擬得到掃查路徑上磁感應強度分量,結果如圖4所示。

5 結 論

(1)在激勵線圈承載范圍內可以合理選取激勵信號幅值來提升缺陷檢測靈敏度,故選取激勵電流幅值為1.5 A;缺陷檢測靈敏度隨激勵頻率增加先增加、后減小,500 Hz時具有較高的靈敏度;當激勵線圈體積和外徑不變,線圈內徑為10 mm時,更有利于缺陷檢測。

(2)脈沖渦流檢測沖蝕缺陷時,對60°沖蝕缺陷有較高的靈敏度;對于不同沖蝕角度缺陷,可以通過分析磁感應強度矢量的法向分量ΔBz和徑向分量ΔBy的差分信號的梯度云圖,根據其亮斑形狀獲得缺陷宏觀形貌信息。

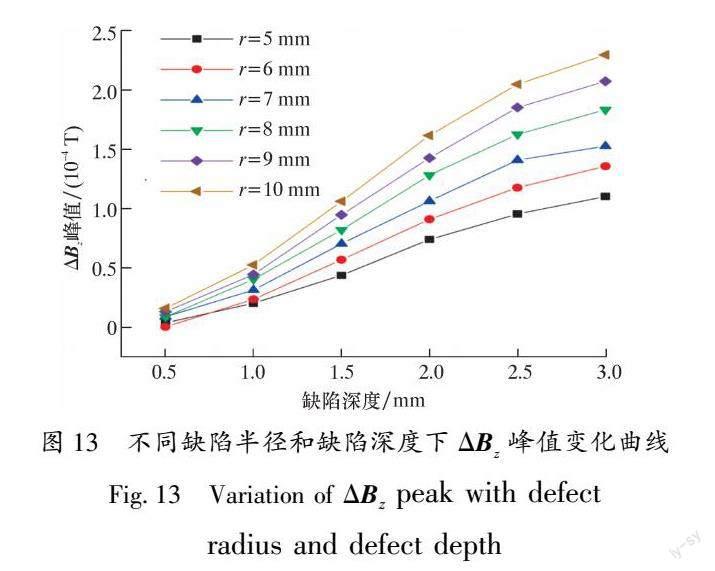

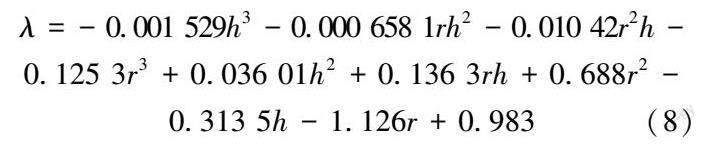

(3)在激勵線圈尺寸、激勵信號參數和被測試件電磁參數一定時,ΔBy峰值間距僅隨缺陷半徑變化而相應變化;ΔBz峰值、缺陷半徑和缺陷深度呈三次多項式關系,脈沖渦流檢測沖蝕缺陷對亞表面較深缺陷的寬度檢測靈敏度較高。

(4)線圈中的鐵芯使得檢測信號幅值大幅增加,故裝置設計需要選用合適量程的檢測元件;鐵芯尺寸對ΔBz和ΔBy的幅值影響較小,故在設計檢測裝置時可以合理減小鐵芯半徑,減輕檢測裝置質量。

[1] ZHANG J X,KANG J,FAN J C,et al.Research on erosion wear of highpressure pipes during hydraulic fracturing slurry flow[J].Journal of Loss Prevention in the Process Industries,2016,43:438-448.

[2] ZHANG J X,KANG J,FAN J C,et al.Study on erosion wear of fracturing pipeline under the action of multiphase flow in oil & gas industry[J].Journal of Natural Gas Science and Engineering,2016,32:334-346.

[3] 孫秉才,樊建春,溫東,等.高壓對高壓管匯沖蝕磨損的影響[J].潤滑與密封,2014,39(4):11-14.

SUN B C,FAN J C,WEN D,et al.Effect of high pressure on erosion wear of high pressure pipe manifold[J].Lubrication Engineering,2014,39(4):11-14.

[4] 楊思齊,樊建春,張來斌.結構參數對壓裂雙彎頭沖蝕及流致變形的影響[J].潤滑與密封,2021,46(10):1-8.

YANG S Q,FAN J C,ZHANG L B.Effect of structural parameters on erosion wear and flow induced deformation of the doubleelbow used for hydraulic fracturing[J].Lubrication Engineering,2021,46(10):1-8.

[5] 高凱歌,劉銘剛,靳彥欣,等.水力壓裂工況高壓管匯沖蝕磨損研究進展及展望[J].材料保護,2022,55(2):160-167,175.

GAO K G,LIU M G,JIN Y X,et al.Research progress and prospect of erosion and wear of high pressure manifold in hydraulic fracturing conditions[J].Materials Protection,2022,55(2):160-167,175.

[6] 謝永金,樊建春,張宏,等.頁巖氣開發用高壓管匯損傷機理及檢測技術[J].石油機械,2011,39(增刊1):109-112.

XIE Y J,FAN J C,ZHANG H,et al.Damage mechanism and detection technology of high pressure manifold for shale gas development[J].China Petroleum Machinery,2011,39(S1):109-112.

[7] 孫秉才,樊建春,溫東,等.高壓管匯沖蝕磨損磁記憶檢測試驗研究[J].石油機械,2014,42(6):65-68.

SUN B C,FAN J C,WEN D,et al.Experimental study on the erosion wears detection of highpressure manifold by using magnetic memory[J].China Petroleum Machinery,2014,42(6):65-68.

[8] 張繼信,樊建春,李世玉,等.高壓管匯的檢測及安全評價技術研究[J].石油機械,2012,40(1):64-67.

ZHANG J X,FAN J C,LI S Y,et al.Research on the detection and safety assessment technology of high pressure manifolds[J].China Petroleum Machinery,2012,40(1):64-67.

[9] 辛佳興,陳金忠,李曉龍,等.基于陣列渦流技術的管道變形檢測數值分析[J].石油機械,2022,50(2):115-122.

XIN J X,CHEN J Z,LI X L,et al.Numerical analysis on pipeline deformation detection based on array vortex technology[J].China Petroleum Machinery,2022,50(2):115-122.

[10] 陳酉江,杜堅,任雙雙,等.基于陣列傳感器的管道彎頭沖蝕檢測研究[J].信息通信,2014(1):22-23.

CHEN Y J,DU J,REN S S,et al.Research on pipeline elbow erosion detection based on array sensor[J].Information & Communications,2014(1):22-23.

[11] TIAN G Y,SOPHIAN A.Defect classification using a new feature for pulsed eddy current sensors[J].NDT & E International,2005,38(1):77-82.

[12] 兵器工業無損檢測人員技術資格鑒定考核委員會.常用鋼材磁特性曲線速查手冊[M].北京:機械工業出版社,2003.

Technical Qualification Evaluation Committee for Nondestructive Testing Personnel in the Weapons Industry.Quick reference manual of magnetic characteristic curve of common steel[M].Beijing:China Machine Press,2003.

[13] 孟杏,樊建春,劉書杰,等.管匯材料35CrMo鋼沖蝕磨損性能研究[J].石油機械,2016,44(11):25-28.

MENG X,FAN J C,LIU S J,et al.Erosionwear property of the 35CrMo steel for manifold pipe material[J].China Petroleum Machinery,2016,44(11):25-28.

第一李杰,生于1998年,2020年畢業于中國石油大學(北京)安全工程專業,現為在讀碩士研究生,研究方向為安全監測與智能診斷。地址:(102249)北京市昌平區。Email:15291554125@163.com。

通信作者:樊建春,Email:fjc688@126.com。