AP&T:與中國汽車工業攜手并進,自豪滿懷

文/朱長江·FM 記者

王建琪AP&T 中國區銷售經理

▲1993 年~2000 年北京機電研究所;

▲2001 年~2008 年瑞典薩耀機床公司北京代表處,主要負責AP&T 產品在中國大陸的銷售工作;

▲2009 年~至今AP&T 中國區銷售經理。

AP&T 在全球范圍內為金屬和碳纖維成形行業提供先進的生產解決方案、伺服液壓壓力機以及自動化和熱處理設備。作為汽車輕量化領域的技術引領者,AP&T 專注于可持續生產解決方案,致力于幫助客戶實現最高價值,并提供全生命周期性能卓越的設備。本期《鍛造與沖壓》有幸采訪到AP&T 中國區銷售經理王建琪先生,請他為大家分享目前市場上最成熟的熱沖壓成形技術,以及通往汽車輕量化的最有效路徑。

攜手共邁進,自豪感滿懷

AP&T 擁有行業領先的技術和超50 多年的專業積淀,在全球范圍內為金屬和碳纖維成形行業提供高效的生產解決方案。王建琪從事AP&T 產品在中國大陸銷售工作的20 多年來,見證了中國機械行業的發展,尤其是隨著中國汽車工業的高速發展,AP&T 的穩定高效解決方案得到了眾多用戶的認可。

2004 年與一汽轎車合作的研配壓力機是AP&T進入中國汽車工業里程碑的項目;2005 年給長春本特勒配套了中國大陸第一條硼鋼熱成形生產線;2007年開始與寶鋼在硼鋼熱成形方面進行全面的合作,也標志著硼鋼熱成形打破外資零部件壟斷的開始;2010 年隨著國內汽車工業對硼鋼熱成形零件的需求井噴,AP&T 也因此獲得了多個訂單;2020 年AP&T與新頓科技達成協議,為中國市場提供第一條鋁熱成形生產線。

王建琪感言:“我們為能夠與中國汽車工業攜手并進而感到自豪和驕傲。如今AP&T 不僅是一個實力穩健的全球化金屬板材成形設備制造商,而且成為熱成形行業的技術專家,是多家汽車制造領先企業的重要合作伙伴。隨著中國汽車工業的高速發展,AP&T在中國大陸取得了累累碩果。

“目前,我們的業務已遍及全球,不僅為硼鋼熱成形客戶提供解決方案,在內高壓成形、研配壓力機、多工位自動化、鋁熱成形、板式換熱器等方面也都有很好的業績,并專注于給客戶提供可持續的解決方案,例如符合減重、高安全性、節能等要求的生產系統。需要強調指出的是,我們不僅僅提供高效穩定、性價比突出的解決方案,也非常注重后期的維護保養,AP&T 在中國的服務和備件團隊經驗豐富,為客戶提供全生命周期的售后服務。”

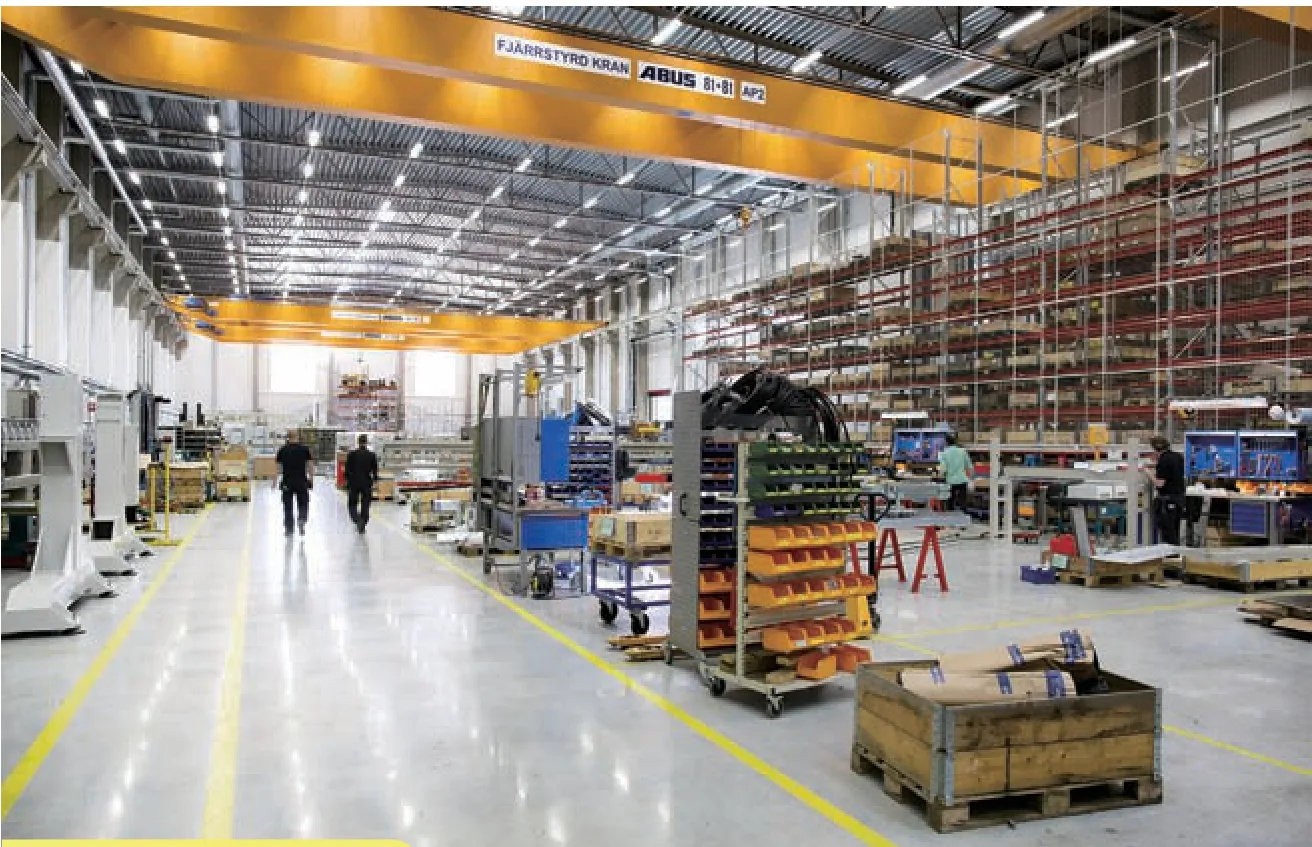

AP&T 瑞典工廠

熱沖壓成形,最優化路徑

材料和制造方法的快速發展為汽車行業生產更安全、更輕量,進而降低油耗和減少環境影響的產品創造了機遇。作為全球多家汽車制造商和汽車零部件制造商的合作伙伴,AP&T在促進整個汽車行業的發展過程中扮演著重要角色。目前,熱成形技術正為更輕量、更節能、低排放、低氣候影響的汽車生產制造創造了全新的機遇,在此方面,AP&T 是市場上最成熟的熱成形技術供應商之一,擁有多年的產品開發經驗。

王建琪講解道:“硼鋼熱成形工藝是汽車輕量化非常有效的應用技術之一,主要用于白車身和底盤零件的生產。采用該工藝設計的零部件重量更輕、強度更高,從而使得汽車安全性提高并能達到非常好的節能減排效果。最近15 年來,國內從最開始的僅僅幾款車中非常少的零部件采用該熱成形工藝到目前基本每款車都有超過20 個熱成形零部件,硼鋼熱成形工藝的應用得到了高速發展。

“鋁熱成形也是汽車輕量化的有效工藝路徑之一,與硼鋼熱成形相比較可以得到更佳的減重效果。鋁熱成形是將6 系或7 系的鋁板加熱到固溶化溫度并保溫一段時間后出爐,進入水冷模具成形并冷卻,然后需要進行一次人工時效,并且在整車噴漆烘烤結束后才完成鋁材的熱處理工藝。但是鋁熱成形存有一些工藝難點,比較突出的如下:⑴鋁材固溶化溫度到液化溫度的窗口非常窄;⑵鋁板在固溶化狀態下與模具鋼的親和性非常強,因此成形時零件劃傷嚴重;⑶比較復雜的鋁熱零件難于成形。

AP&T 生產設施內景圖

“AP&T 提出對應的完整解決方案:⑴噴氣式多層箱式加熱爐,溫度控制精度≤±2.5℃,保證加熱過程鋁材保持在固溶化狀態;⑵經過幾千次測試,得到了模具表面熱處理工藝與潤滑劑的最佳匹配,有效避免成形時的零件劃傷;⑶可提供控制更精確、更節能的伺服液壓機,幫助復雜零件提高成形性。”

AP&T 是專業熱成形汽車零部件制造的完整交鑰匙生產解決方案供應商,也是這個行業的專家。在2018 年春季,AP&T 第100 條熱成形生產線成功在波蘭南部的MA Polska 工廠安裝。

AP&T 完整交鑰匙生產線

屹豐集團的多家工廠采用了AP&T 熱成形生產線

而后,AP&T 就達成了第150 條熱成形生產線訂單,客戶是中國最大汽車制造商之一——上汽集團子公司:柳州賽克。

伺服液壓機,柔性化制造

AP&T 最新面世的伺服液壓機可實現快速、穩定、節能工藝,并且還有AP&T 多層箱式加熱爐和自動化系統。AP&T 的新型伺服液壓機更是“全球首臺”,為冷成形和熱成形領域生產效率的提升開創了全新機遇。它結合了世界上兩種最佳的壓力機的優點,即液壓機穩定的高壓力及伺服機械壓力機高能效和卓越的速度控制能力。目前,AP&T 的伺服液壓機已經在硼鋼熱成形、多工位壓力機生產線、鋁熱成形、深拉深等方面進行應用,極大提高客戶的柔性制造能力。

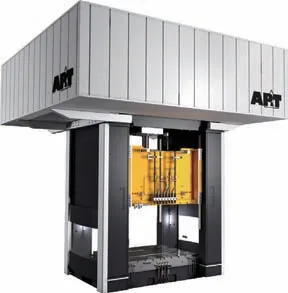

AP&T 伺服液壓機

王建琪介紹,AP&T 的伺服液壓機是用伺服電機代替控制閥,速度、位置和力由泵、馬達和驅動器控制:⑴壓力精度和速度精度高、其加速力和減速力比傳統液壓機高出250%,極大提高生產能力;⑵對滑塊平行度進行主動控制,減少能耗(與傳統液壓機比每個沖程可以有效減少40%~72%的能耗),提高設備綜合OEE 等;⑶除了有效利用能源,該伺服液壓機還具有多項環保優勢,例如該產品的噪聲非常低,使用后的液壓油非常環保,易于回收,且對液壓油的需求量遠遠少于傳統液壓機;⑷伺服液壓油的維修率比傳統液壓機低30%,為了實現最大化的可用性并減少意外故障的發生,AP&T 提供包括性能監控、升級、優化和故障預防在內的全套解決方案;⑸同時,采用面向未來的互聯網解決方案來控制工藝和設備數據。

同時,ODEN 作為AP&T 推出的多用途壓力機產品,可用于多種操作,如拉深、沖裁、壓花和彎曲等;ODEN 壓力機的壓力范圍在1000 ~50000kN 之間,并可提供多種選項;ODEN 系列壓力機采用許多標準化模塊,可以組合成多種不同的壓力機配置。標準化意味著這些模塊的質量可以得到保證,而且除了簡化服務和維護外,還可以縮短從訂貨到安裝的交付時間。所有框架都基于FEA 應力分析以驗證并確保產品使用壽命。

王建琪特別提到:“AP&T 提供了一系列柔性的全套模具更換系統,其更簡單、更安全,并能實現從一種產品到另一種產品的快速生產切換,適用于不同重量和尺寸的模具。為了減少切換時間,我們的壓力機可以配備模具更換系統,它可以實現在持續生產中對外部模具進行更換,而只需要幾分鐘。”

熱處理設備,自動化賦能

AP&T 為硼鋼熱成形和鋁熱成形提供多層箱式加熱爐。硼鋼熱成形的多層箱式加熱爐采用電輻射式加熱,占地面積對標輥底式加熱爐整線大概節約了一半長度,可以有效避免鋁硅涂層硼鋼板粘輥的問題,另外,加熱爐還具有可用性高,板料在加熱爐中位置固定等優點。此外AP&T 針對軟區零件可提供TemperBox?解決方案,幫助用戶生產性價比高并且質量高的軟區零件。

鋁熱成形的多層箱式加熱爐采用噴氣式加熱,根據用戶工廠情況可以采用電加熱或燃氣加熱。專注于鋁合金的固溶處理,卓越的溫度精度,快速噴氣對流加熱,緊湊設計。

王建琪表示:“選擇使用沖壓熱成形設備對使用者的能力要求是高的,用戶不僅需要在機械、液壓、電氣等方面具備專業知識,還需要深入掌握熱成形工藝知識。但由于是連續自動化生產,配置的員工人數相應減少,總體來說不會增加企業在人員方面的支出。

“在歐洲,很多AP&T 的客戶有超過二十年以上的老設備。這些單臺的設備硬件狀態都很好,但是無法滿足現代化的生產需求。于是,AP&T應客戶的需要,提供單臺或者多臺串聯壓機的改造翻新,用自動化為這些老舊壓機賦能,提升現有設備的穩定性、產能及安全等。實現自動化的生產,AP&T 通過壓機的改造翻新,賦予設備新的生命,為客戶構建智慧工廠提供優化和改造幫助。

“同時,自動化賦能也可實現柔性制造。除了大批量的剛性產品外,也滿足小批量、多品種的柔性制造,使制造更加智能和靈活,適應未來多樣化的制造方式。如今已有很多客戶選擇了此項服務,包括菲亞特克萊斯勒汽車公司(FCA)意大利工廠,美國的斯帕坦堡鋼鐵公司,挪威的紐曼鋁業羅福斯公司等。”

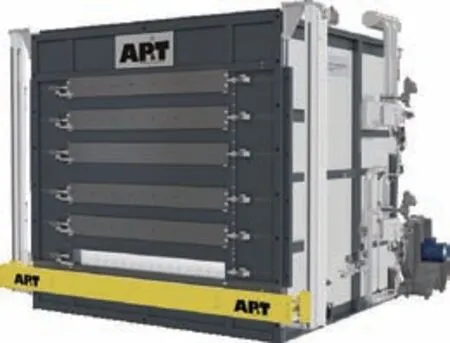

AP&T 多層箱式加熱爐

AP&T 自動化

多領域研發,專業化測試

AP&T 的大部分研究和開發是在一個或多個研發領域的框架內進行的,通常與來自行業和學術界的外部專家密切合作。位于瑞典的AP&T 研發中心,擁有先進的模擬工具和量產生產線,從而能夠以貼近實際生產的方式模擬、實際測試和驗證工藝、方法和設備。

生產線研發

為AP&T 的生產線開發產品、標準和方法,重點關注客戶生產力。AP&T 的生產線廣泛應用于各個行業和應用領域,從汽車工業中的高強度鋁成形到屋頂排水系統中沖壓金屬板件的標準解決方案。為了滿足每個領域的特定需求,對于AP&T 的所有產品都以跨職能和集思廣益的方式與客戶緊密合作,這樣做可以不斷提高生產線的整體性能、用戶友好性和可靠性。

自動化研發

AP&T 在自動化領域的很大一部分研發工作集中在為客戶創造新的方式來簡化生產并充分利用工業4.0 的潛力,以AP&T 靈活的、基于模塊化的線性機器人程序為基礎,開發了在線控制的全自動設備,使生產速度更快,流程更加一致,可靠性更高,能耗更低。同時,繼續開發和完善現有產品的質量。AP&T 的研發工作包括機械、電子和軟件,并與客戶和其他利益相關者保持密切合作,以確保滿足廣泛的特定需求。

AP&T 廠內研發測試用生產線

壓力機研發

為壓力機和換模系統開發完整的壓力機和模塊。除此之外,開發了AP&T 獨特的變速伺服液壓機技術,其高性能、高能效和高靈活性的結合滿足了當前和未來客戶的需求。壓力機研發領域主要關注物聯網相關解決方案,如虛擬調試、壓力機和過程監控以及預防性維護。

加熱爐研發

汽車工業對具有低重量、高強度和良好成形性材料的靈活組合需求正在推動熱處理和熱成形新方法及工藝的發展,在加熱爐研發領域,AP&T 與汽車制造商及其供應商密切合作,為鋼的壓淬和高強度鋁的熱成形生產行業提供了領先的模塊化解決方案。AP&T的多層箱式爐和TemperBox?是公司在加熱爐開發工作中探索出的創新案例。

模具研發

AP&T 在模具開發領域專注于摩擦學挑戰,例如尋找使用特殊涂層和不同類型潤滑劑改善料片與成形模具之間摩擦的方法。對有限元板料成形模擬進行了校準和驗證,以評估新材料的成形特性,并對未來成形模具進行可行性研究。同時,也在尋找新的模具制造方法,如3D 打印和壓鑄。AP&T 的模具開發團隊與大學、研究機構和行業合作伙伴密切合作,并參與許多國際和國內資助的項目。該領域最近的成就之一是找到了一種在不發生粘著磨損(拉毛)的情況下成形高強度鋁的解決方案。

成形工藝研發

探索和研究新材料的制造工藝是AP&T 成形工藝開發的主要任務。為新的制造工藝開發有限元板料成形仿真模型,對模具進行可行性研究和確定正確的工藝參數具有重要意義。目前的工作主要集中在高強鋁及復合材料的成形工藝上,例如,優化了以更低的成本和更高的質量制造高強度鋁部件的工藝路線,這是通過研究零件在模具中成形和淬火后的幾種不同時效途徑實現的;通過選擇合適的時效工藝路線,可以縮短工藝時間,提高高強鋁的可焊性;同時研究了潤滑劑對熱成形鋁件耐洗性的影響,并且研究了高強度鋁在汽車底盤零件上進行量產時的熱成形性能,成果非常顯著。

售后服務研發

隨著對客戶生產力的關注,AMS 研發部門開發出的解決方案有助于確保整個生命周期內的高可用性和高性能。除了優化和經濟高效的維護方法外,還研發了在線軟件工具,這些工具使公司的服務人員和客戶可以訪問機器和生產數據,從而更容易地計劃服務、防止停機和不斷改進生產工藝。售后產品和服務的研發是AP&T 的產品經理、客戶和售后團隊密切合作的成果。

結束語

“AP&T 研發中心位于瑞典·烏爾里瑟港,一直持續投資為全球客戶研發和提供用于金屬板材和其他材料成形的生產解決方案,探索從未止步。”王建琪總結道。

在此,王建琪向業界同仁發出誠摯邀請,2023年6 月19 日至22 日,第42 屆國際深拉深科研會議(IDDRG)將在瑞典·呂勒奧舉行,屆時AP&T 首席技術官Michael Machhammer 博士,將分享部分研究成果:一種用于電動汽車的SMC 鋁電池托盤,有助于實現多功能集成、輕量化設計和高耐撞性。該項目由AP&T 與瑞典RISE 公司、德國FiberCheck 及Havel 泡沫金屬公司聯合研究,歡迎行業專家學者蒞臨進行技術交流。