基于碳中和的葛根生物質資源高效轉化與利用

柴 雄,柴哲明

(1.保齡寶生物股份有限公司,山東 德州 251200;2.中國林業科學研究院木材工業研究所,北京 100091)

0 引言

葛根是豆科蝶形花亞科葛屬(PuerariaDC.)植物肥壯的根部或塊狀莖[1]。據調查,葛屬多年生藤本植物在全世界分布約20 種,主要集中于亞洲東南部,在我國的分布約有9 種和2 個變種,我國除西藏自治區和新疆維吾爾自治區外,其他省份均有分布,其多樣性尤以云、貴、川最為豐富[2-3]。葛的根系發達,多生長在山地荒灘,生長快,易栽培,具有抗寒、抗旱、耐瘠薄等生物學特性,在我國具有悠久的人工栽培歷史,主要栽培區域分布在湖南省、江西省、廣西壯族自治區、廣東省和安徽省等,其中廣西壯族自治區的人工葛種植面積達680.07 hm2(10 201 畝)[4-5]。作為聯合國糧農組織預言的21 世紀第6 大主食,葛根生物質資源具有極大的發展潛力。

葛根被國家衛生健康委員會認定為藥食同源植物,素有“北參南葛”之美稱,其含有豐富的淀粉和葛根異黃酮類化合物,如湖南省農科院培育出的脫毒葛根品種“湘葛1 號”至“湘葛5 號”,其淀粉含量達到18.5%~26.5%,葛根異黃酮含量達到2.5%~6.0%[6-9]。葛根異黃酮類化合物主要生物活性成分為葛根素(Puerarin)、大 豆 甙(Daidzin )、大 豆 甙 元(Daidzein)、和3'- 甲 氧 基 葛 根 素(3'-Methoxy Puerarin)等30 多種異黃酮類化合物[10]。葛根素具有改善心腦血管微循環、降低“三高”、保護神經細胞的功效,廣泛應用在醫學臨床治療冠心病、糖尿病及帕金森癥;而大豆甙類化合物是天然的雌激素,對女性養顏具有一定的功效[11-13]。葛根保健食品、美容產品一直以來都深受日本以及東南亞地區消費者的青睞。

現階段我國的葛根產業發展一直不溫不火,制約產業發展的問題主要集中在3 個方面。①加工工藝技術路線落后,未能形成完整的產業鏈。如大部分企業從干葛根中提取異黃酮類物質時,放棄淀粉的提取,而從鮮葛根中提取淀粉時又未考慮清液中的異黃酮類物質及過濾出的葛根纖維,導致葛根生物質資源利用率低。②提取純化技術落后,葛根產品的開發仍處于低端水平,生產的主要是葛根初級產品,精深加工能力不足。各企業開發的產品大同小異,主要集中于從葛根中提取淀粉,或者提取葛根異黃酮類粗品混合物,鮮有涉足藥品、保健品、化妝品等精加工產品。③產品及工藝技術缺乏相應標準,沒有形成完善的產業規范,葛根生物質資源綜合利用率低,產品附加值低。葛根的飼用價值、生態價值、能源價值的綜合開發利用尚未得到足夠的關注和重視[14]。

葛根可大規模林間套種栽培,是云、貴山區石漠化治理成功的范例,如何實現林業“地下反哺地上”“藏糧于地”“藏糧于技”,在守好綠水青山的同時,把金山銀山做得更大,是值得思考和解決的問題。“小葛根、大產業”,對葛根生物質資源的高效轉化和利用的研究,是在我國產業格局全面升級背景下,突破固有粗放的發展思路,追求高效綠色發展的應有之義,也是響應“碳達峰”和“碳中和”戰略的應時之舉。本研究基于碳中和背景,對葛根主要組分轉化和利用進行理論研究和工藝優化。

1 材料與方法

本研究借鑒傳統淀粉“逆流洗滌濕磨”加工工藝、白酒釀造工藝和高效色譜分離(HPLC)工藝技術,對浸泡、分離、沉淀和提純工藝條件進行優化,提出葛根生物質資源高效轉化和利用的工藝技術路線[15]。該路線設計力求在貼近生產實際的情況下,實現模塊化、高標準生產,助力“零排放”“碳中和”,做到可復制、可拓展。

1.1 原料

葛根原料分別選擇生長于陜西省秦嶺多年生野生葛根、江西省橫峰縣兩年生“橫葛2 號”、湖南省懷化市兩年生“湘葛1 號”。在葛根特性研究方面,分別對以上3 種葛根原料進行切片觀察和組分分析;在生產工藝驗證方面,選擇“橫葛2 號”作為原料。

1.2 儀器與設備

①葛根浸泡罐。罐體材質為不銹鋼或者玻璃鋼,浸泡罐現場自制,罐體高徑比為1.0∶(1.8~2.5)。②破碎設備。DPS5076 型錘片式破碎機,鄭州精華實業有限公司生產,一破網板孔徑為0.71 mm,二破網板孔徑為0.38 mm。③離心篩。DLS100 型自卸料式臥螺離心篩,鄭州精華實業有限公司生產,篩板規格為40 目。④主分離機。DPF800 型淀粉分離機,邁安德公司生產,分離因數≥5 000,噴嘴直徑1.2 mm。⑤澄清離心機。DH500 型澄清離心機,瑞典阿法拉伐公司生產,主軸轉速≥3 000 r/min,噴嘴直徑0.8 mm。⑥濃縮設備。MVR-5-10 型低溫五效降膜蒸發器,邁安德公司生產,蒸發溫度≤65 °C,蒸發量10 t/h。⑦干燥設備。MYZQ6型負壓氣流干燥機,邁安德公司生產,進風初、中效凈化。⑧色譜分離。SSMB 型連續高效液相色譜儀,上海兆光生物工程設計研究院生產。⑨物理變性。DGT1200型不銹鋼單滾筒預糊化機,東臺市食品機械有限公司生產,蒸汽內熱式溫控。⑩淀粉糊化特性測定。Brabender Viscogr-aph-E 型黏度計,德國Brabender 公司生產,轉速0~150 r/min,測量范圍0~700 cmg。

1.3 工藝路線與方法

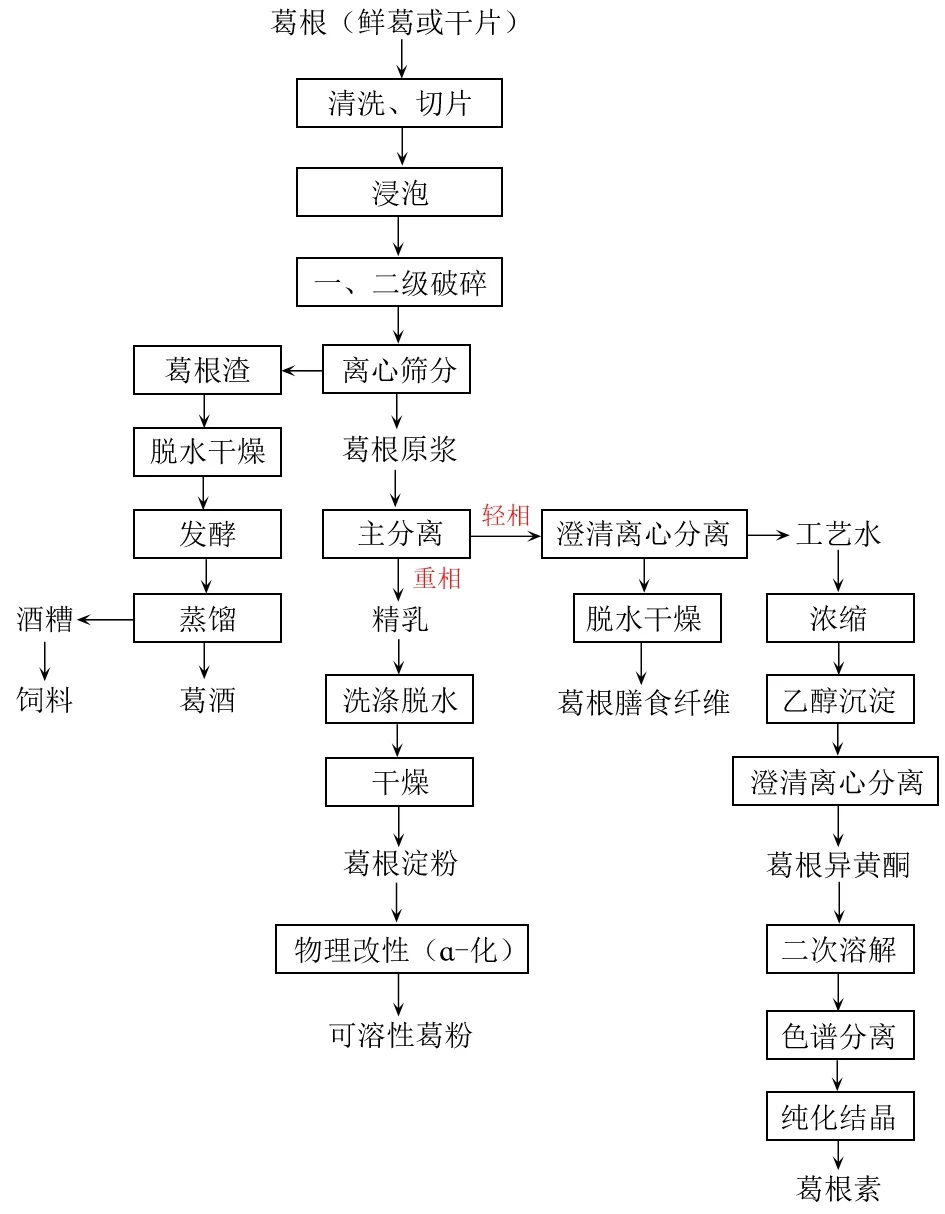

工藝路線如圖1 所示,具體方法分6 個步驟。

圖1 葛根生物質資源高效轉化利用工藝流程Fig.1 Efficient conversion and utilization process of Pueraria lobata biomass resources

(1)一般選擇生長期2 年的鮮葛根(或者葛根干片),清洗祛除泥沙雜質,切片,切片厚度以0.5~1.0 cm 為宜,在32 °C 的3% 稀堿液中浸泡,調整pH值為8.0~8.5,浸泡24~36 h。依次通過一、二級錘片式破碎機破碎,使淀粉、粗纖維、蛋白質及異黃酮類物質充分游離。

(2)物料進入臥螺離心篩,分離出葛根粗纖維渣,葛渣經螺旋擠干機脫去游離水分干燥(含水率≤38%)。將高粱、酒曲等其他輔料粉碎至20 目以下,并將濕葛渣與輔料充分拌合、蒸料、攤涼,后入池發酵。成熟后的酒醅上甑,“混蒸串燒”蒸餾出酒,再經過老熟、勾兌后為葛酒。酒糟復配制成飼料,飼喂豬、牛等家畜,葛根粗纖維“吃干榨盡”后“過腹還田”,實現“碳中和”。

(3)去除粗纖維的葛根原漿進入主分離機,逐步調整主分離機轉速達到3 200 r/min,轉速穩定后調整進料噴嘴閥,檢測細纖維及蛋白質的分離效果。物料經過離心分離后淀粉進入重相,而少量細纖維、蛋白質及葛根異黃酮類物質則留在輕相中。葛根淀粉精乳經過多級旋流器逆流洗滌,脫水為濕淀粉(含水率36%~40%),濕淀粉送入負壓氣流干燥系統,在150 °C 熱風輸送過程中,含水率在28 s 內降低至≤14%,最大限度地保存葛根異黃酮類物質活性。由于葛根淀粉不溶于水,這給實際應用帶來了諸多不便,因此考慮對其進行改性,選擇對葛根淀粉進行物理改性,即對葛根淀粉的α-化,采用滾筒預糊化技術,制成可溶性葛粉[16]。

(4)輕相物料加入5%稀醋酸,調整pH 值為6.8,并將物料送至澄清離心機,繼續分離出葛根細小的纖維及蛋白質,脫水、干燥后制成活性膳食纖維,工藝水則進入后工序。

(5)葛根異黃酮類物質主要留在工藝水中,工藝水中葛根異黃酮總含量<1.0%,需要濃縮,采用五效降膜蒸發器(MVR),在低溫條件下蒸發濃縮工藝水,至其中的葛根異黃酮類物質總含量≥5.0%,蒸發濃縮過程保持溫度≤50 °C。然后,向濃縮液中加入乙醇,葛根異黃酮類物質從濃縮液中沉淀,從而得到葛根異黃酮粗品,將粗品過濾洗滌、脫色后,二次溶解,進入全自動連續高效液相色譜儀(HPLC),依次分離出葛根素,以及其他組分。

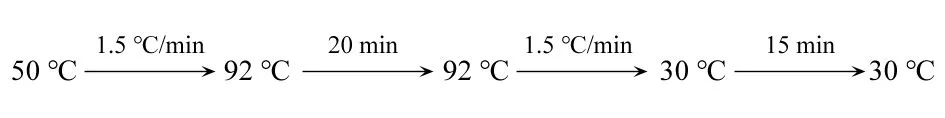

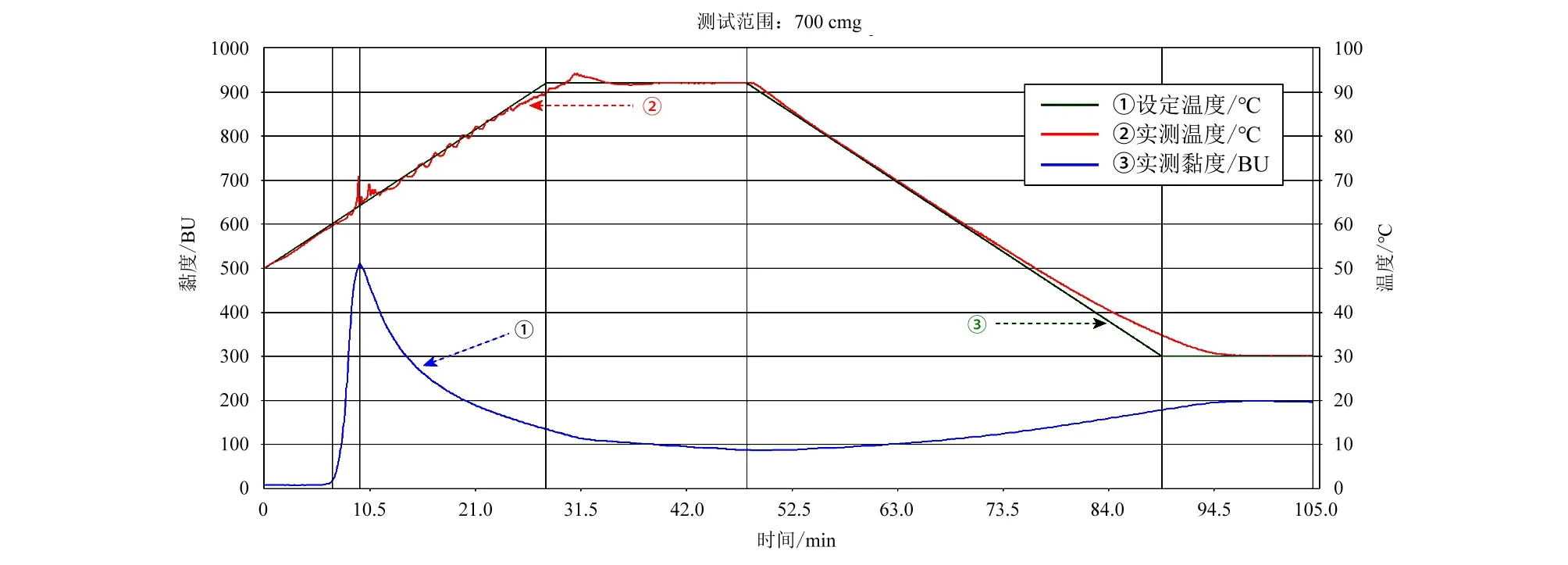

(6)針對葛根淀粉糊化流變特性的研究,采用Brabender 黏度曲線法,設置轉子轉速為75 r/min,具體測定流程如圖2 所示。

圖2 葛根淀粉糊化流變特性測定流程Fig.2 Determination process of gelatinization rheological properties of Pueraria lobata starch

2 結果與分析

2.1 葛根組分分析

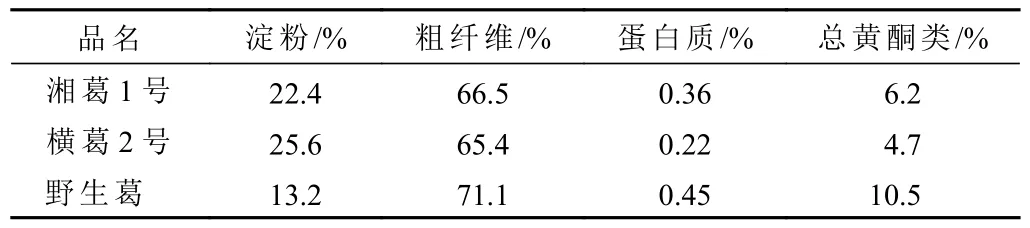

切片觀察野生葛木質化程度明顯高于“湘葛1 號”和“橫葛2 號”,而且葛根次生結構木栓層發達,淀粉主要分布在周皮以下、纖維素之間,黃酮類物質主要貯存在木栓內層薄壁組織中。對3 個葛根原料分別測定其淀粉、粗纖維、蛋白質及總黃酮類物質,結果如表1 所示。野生葛根的總黃酮類物質含最高,是“湘葛1 號”的1.7 倍、“橫葛2 號”的2.2 倍,其粗纖維含量也最高。而人工培育栽培品種的淀粉平均含量達到24%,總黃酮類物質含量與野生葛相比略低,測定得到結果與葛根切片觀察得到的纖維分布情況保持一致。

表1 葛根組分測定結果Tab.1 Determination results of Pueraria lobata components

對不同生長年限的葛根組分進行分析,發現其淀粉含量在第2 年達到峰值,以后隨著生長期的延長,其淀粉含量略有下降,粗纖維和葛根總黃酮類物質則隨著生長期的延長增加。考慮葛根種植的綜合成本效益,認為在生長期的第2 年進行采收,其加工效益較高。

2.2 葛根淀粉糊化特性分析

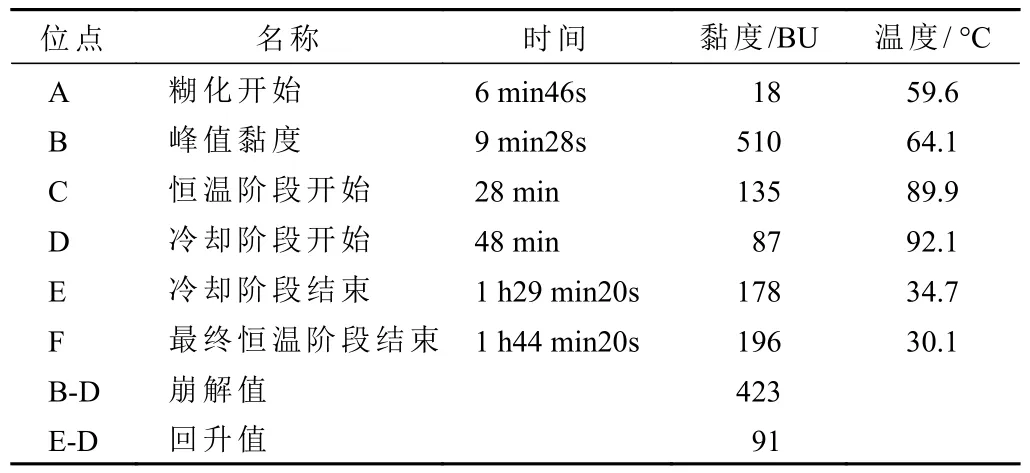

對葛根淀粉糊化特性進行Brabender 黏度測定,測定結果如表2 和圖3 所示。對Brabender 黏度曲線分析,得到曲線峰值黏度為510 BU,糊化溫度為59.6 °C,尖峰表明淀粉顆粒晶態結構完整。在92 及30 °C 保持段,黏度曲線平坦,起伏變化很小,表明葛根粉的熱糊及冷糊穩定性均比較好,葛根淀粉的老化返生不明顯。該特性決定了葛根淀粉可塑性強,二次開發利用空間廣闊。葛粉中葛根素含量高達55 mg/kg,高于葛根粉GB/T 30637?2014 優級品葛根素含量(≥40 mg/kg)指標。高品質的葛根淀粉是開發高檔飲品、休閑食品及保健食品的前提和基礎。

表2 葛根淀粉糊化黏度參數測定結果Tab.2 Determination results of gelatinization viscosity parameters of Pueraria lobata starch

圖3 葛根淀粉糊化黏度曲線(Viscograph-E)Fig.3 Gelatinization viscosity curve of Pueraria lobata starch(Viscograph-E)

3 工藝特色

葛根生物質資源高效轉化利用工藝設計,是集傳統的淀粉提取工藝、釀酒工藝與現代高效的分離、濃縮、純化設備相結合,融合目前先進的全自動連續高效液相色譜(HPLC)技術,進行的二次開發設計。在設計中,對浸泡工藝參數如浸泡時間、浸泡pH 值、浸泡溫度等參數進行了優化,在保證葛根淀粉、粗纖維、蛋白質、葛根異黃酮類物質充分游離的同時,兼顧了后續分離提取的負荷。另外,采取兩級破碎工藝,控制適度的破碎粒度(0.5±0.15)mm,在實現淀粉提取的同時,不至于產生過多的細纖維,進而增加葛根異黃酮的提純壓力。

本研究著眼全流程工藝優化,力求實現各組分在主副產品中的合理分布和流程負荷的均衡配置。如在葛根淀粉提取環節,傳統的“精磨”工藝能實現淀粉的一次提取率達到其含粉量的90% 以上,葛渣淀粉含量<5%,但該工藝會造成葛根渣粗纖維中可發酵降解的碳水化合物含量偏低,導致在釀酒過程需要額外補充碳水化合物。優化后的淀粉提取工藝,對淀粉的一次提取率控制在75%,葛渣淀粉含量控制在8.5%~9.5%,淀粉的質量指標明顯提升,同時葛根渣滿足發酵釀酒工藝要求。從輕相中分離提取葛根膳食纖維是本研究提出的工藝創新點,這不僅降低了輕相中固形物的含量,減輕了異黃酮分離純化的負荷,而且將傳統生產工藝中丟棄的葛根膳食纖維“變廢為寶”充分利用,進一步豐富了產品線,整個工藝流程設計提高了葛根原料的綜合利用率和產品附加值。生產試驗驗證表明,部分工藝最優參數:浸泡pH 值為8.0~8.5,浸泡時間為(28±2)h,浸泡溫度為32 °C,一破顆粒度為0.65 mm,二破顆粒度為0.35 mm,葛根渣淀粉含量為9%±1%,主分離機出料比重相為15%、輕相為85%,葛根淀粉干燥減量≤14%,可溶性葛粉干燥減量≤9%,MVR 濃縮溫度≤50 °C。

葛根生物質資源高效轉化利用工藝設計,使葛根產品的總收率達到98.5%,異黃酮提取率達到85%以上,葛根素(8-β-D-葡萄吡喃糖-4',7-二羥基異黃酮)純度達到96.0%,葛根粉質量指標達到食用葛根粉(GB/T 30637?2014)優級品標準。由于葛根粉不溶于水,無法滿足很多應用場景,同時也考慮食品安全問題,本研究提出采用物理熱處理改性的方法,使葛根淀粉α-化,制成冷水可溶性葛粉,以滿足葛粉產品研發的各種應用場景。

作為副產物的葛酒,色澤微黃、酒體豐滿,葛根素含量≥100 μg/mL,具有較高的市場接受度[17]。經測算,本工藝每加工7.5 t 葛根,可產出1 t(50%vol)葛酒,年可產葛酒20 萬t。據中國酒業協會統計,2020 年全國白酒消費約741 萬t,葛酒每年可節約白酒發酵2.7%的糧食消耗,約節省商品糧70 萬t,這對我國的糧食安全具有十分重要的意義。

4 結束語

本研究就葛根主要組分轉化和利用進行了理論研究和工藝優化,但僅有部分內容得到應用實證,仍需在豐富的應用場景中不斷優化、完善。葛根異黃酮類物質種類有30 余種,結構十分復雜,對其性質及用途的認知還十分有限,目前能夠實現HPLC 分離提純的葛根異黃酮類物質也僅有十幾種,還需要科研工作者進行長期的攻關與努力。

目前,進行葛根加工的企業普遍規模較小,工藝設備落后,而且加工分散、技術力量薄弱,缺乏相應的龍頭企業引領。同時,葛酒及可溶性葛粉等產品缺乏相應的國家標準,實現工藝、設備、產品標準化仍有較長的路要走。

隨著人們生活水平的不斷提高,多元化、個性化需求成為主流,人們追求健康、高品質生活的訴求將極大推動葛根產品精深加工技術的發展。同時,伴隨著葛根異黃酮類化合物分析、提純和功能研究不斷深入,以及超臨界萃取(SFE)技術、高效色譜分離(HPLC)技術在農林產品深加工領域的廣泛應用,葛根深加工產業將在破除技術瓶頸的同時迎來全新的發展機遇期。